Почему прилипает электрод при сварке инвертором

Электроды для сварки инвертором какие лучше, почему прилипает электрод

Это как с головной болью у человека. Чтобы ее вылечить, нужно разобраться с настоящей причиной болезни. А возможных причин целое множество. Так и с прилипанием электродов во время сварки. Что случилось, и почему прилипает электрод – такой вопрос может возникнуть не только у новичков, но и у вполне опытных мастеров.

Причины залипания электрода при инверторной сварке

Попробуем отделить причины, на которые мы повлиять не можем:

- низкое или неровное сетевое напряжение, которое приводит к слишком низкому сварочному току.

Причины, которые мы изменить можем:

- высокая влажность обмазки и наконечников из-за неправильного хранения гигроскопичных электродов;

- низкое качество электродов и их покрытия;

- неверный выбор электрода для сварки конкретных металлов или сплавов;

- неправильные настройки инвертора;

- неверно выставленная полярность сварочного тока;

- обрыв кабеля или нарушенный контакт держателя;

- некачественная очистка поверхностей свариваемых деталей

- грязный электрод;

- некомпетентность сварщика.

Как видите, на одно не зависящее от вас обстоятельство приходится девять факторов, с которыми очень даже можно поработать, чтобы избавиться от неприятного сварочного «синдрома» в виде залипания электродов. А если разобраться, то и со скачками сетевого напряжения можно справиться. Так что все в ваших руках.

Самая частая причина залипания – использование трансформаторных аппаратов, у которых нет и не может быть точных настроек. Но и с современными инверторными аппаратами с правильными настройками и системой антизалипания такая неприятность тоже может случиться. Причины в таких случаях намного проще и связаны они вовсе не с аппаратом.

Вторая по частоте причина – отсыревшие электроды вследствие неправильного хранения. Дело в том, что большинство расходников с покрытием чрезвычайно гигроскопичны – впитывают влагу где только возможно.

Производители выпускают такую продукцию в полиэтиленовых упаковках. При малейшем нарушении целостности влагонепроницаемой упаковки такие электроды становятся влажными и всегда будут прилипать во время сварки.«Неправильные» электроды могут встретиться в трех вариантах.

- Первый вариант – это неверно подобранные расходники для конкретного металла или сплава. Самые первое требование – они должны быть только для постоянного тока! Сварка с инвертором подразумевает только такой вид расходников. Если вам попадется экземпляр для работы с переменным током, вы получите нестабильную дугу и перегрев металла. Капля расплавленного металла как раз и припечатает намертво наконечник к поверхности. Возникает вопрос: какие электроды лучше выбирать для сварки инвертором – обычные низколегированные без особых требований или высоколегированные? Однозначного ответа вам никто не даст. Потому что отбирать материал для сварки нужно по многим критериям для определенных металлов и оборудования. Просто эти критерии нужно учитывать точно и безоговорочно.

- Второй – старый расходник с обсыпавшейся обмазкой. Кончик – самое важное и одновременно самое уязвимое место: там обычно и обсыпается старая обмазка. Такой экземпляр обязательно залипнет. Часто встречаются случаи, когда кончик не обсыпался и сохранился целым, но сам расходник долго лежал и попросту старый. Забыв проверить срок изготовления, мастер начинает ломать голову, почему залипает электрод при сварке инвертором, и не может найти истинную причину.

- Третий вариант – низкое качество от самого производителя. Здесь мастера сталкиваются с дилеммой. Расходники от знаменитых фирм – довольно дорогой материал, поэтому всегда есть искушение приобрести что-нибудь подешевле. Такого «что-нибудь» на рынке масса: расходники весьма сомнительного качества с покрытием из непонятных смесей, в которых о соблюдении стандартов даже говорить не приходится. Это еще полбеды. Настоящая беда – частые подделки под немецкую или шведскую продукцию. Решением данной проблемы будет выбор солидных поставщиков, проверка сертификатов продукции. И не забывать пословицу «скупой платит дважды», которая относится, прежде всего, к покупке качественных электродов. В сварочном деле можно экономить на многом. Но не на электродах. Еще раз: не на электродах!

Виды сварки, препятствующие залипанию электрода.

Установка неправильного сварочного тока – слишком низкой мощности. Такая ситуация может произойти в результате неграмотных установок инверторного аппарата.

Мощность тока должна точно соответствовать двум вещам: толщине кромок металлических заготовок и диаметру расходника.

Иногда несоответствие такого рода возникает из-за элементарного незнания, но чаще это происходит из-за сознательного снижения мощности тока.

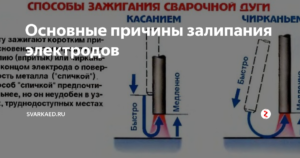

К этому же «пакету бед» можно отнести и неверную технологию поджигания дуги. Частый способ – постукивание кончиком расходника по металлической заготовке, в результате чего происходит замыкание с мгновенным нагревом металла, за чем сразу же следует прилипание намертво.

Плохо очищенные металлические поверхности заготовок – отдельная история, которая упоминается практически в каждой статье, посвященной сварке.

Тем не менее молодые мастера продолжают пренебрегать зачисткой деталей с соблюдением технологий.

А ведь это самый понятный и нужный способ не только предупреждения залипания расходников, но и подготовительные работы, напрямую влияющие на высокое качество сварочного шва.

Лечение и профилактика залипания электродов

Схематическое изображение процесса сварки.

Прежде всего избавляемся от ненужной влаги. Прокалку расходников часто делают дома в духовке при температуре 180 – 200°С. Конечно, домашняя духовка лучше, чем ничего. Но такой способ – не лучший вариант просушки с технологической точки зрения. Оптимальной была бы специальная печка для прокалки сварочного материала.

Для работы с такими печками есть свои правила. Если у электродов покрытие основное, их нужно прокаливать в течение двух часов при температуре 250°С.

Перед началом прокалки нужно уточнить в спецификациях предел текучести данных расходников, он должен быть не выше 355 N/мм. Нужно уточнить, что все вышесказанное касается высоколегированных расходников.

Низколегированные виды в прокалке не нуждаются.

Всех этих «печных» сложностей можно избежать полностью, если выполнять правила хранения и вскрытия упаковок расходников. Здесь всего одно правило: после вскрытия полиэтиленовой влагонепроницаемой упаковки с электродами можно работать в течение 8-ми часов без опасения за их состояние.Как зажечь дугу электродом?

Об условиях хранения сварочных расходников нужно сказать отдельно. Самое оптимальное решение – специальные отдельные склады, которые нужно отапливать зимой и поддерживать сухой воздух с постоянной температурой не ниже 14°С. Влажность не должна превышать 50-ти процентов. Понятно, что без кондиционеров таким складским помещениям не обойтись. Чаще всего расходники уложены штабелями.

В этом случае особое внимание должно быть направлено на нижние коробки. Если соблюдать все требования по хранению, у электродов срок годности может стать неограниченным.

Но даже в этом случае лучше предварительно опробовать «старые» электроды после долгого хранения перед основными сварочными работами. Такая проверка ни к чему не обязывает, она простая и быстрая.

Зато вы сможете избежать одного из самых неприятных вопросов в работе с металлами: почему опять прилипают электроды при сварке инвертором?

Правильная настройка силы тока и напряжения – также обязательная процедура в рамках профилактики залипания электродов. К этой же группе действий можно отнести и отработанную технологию поджига дуги.

А что там с инверторным аппаратом?

Огромный выбор инверторных аппаратов на рынке в определенной степени усложняет его выбор: здесь начинает действовать симптом «глаза разбегаются». Особенно это касается не очень опытных мастеров, которые не сталкивались с проблемой залипания электродов, а только читали о ней.

А между тем требования к инверторным аппаратам вполне конкретные, так что выбрать и приобрести правильный аппарат вполне возможно. Так, чтобы знакомство с залипанием так и осталось чисто теоретическим и вопрос «почему залипает электрод» никогда не вставал на профессиональном пути в дальнейшем.

Функция антизалипания в инверторном аппарате.

Вот требования к инверторному аппарату, которые снизят риск:

- Функция антистик или антизалипание: при залипании ток автоматически сбрасывается до нулевого значения, в результате чего сохраняется электрод и сам инвертор. Сюда же входит и функция импульсного увеличения сварочного тока, которая не дает прерваться сварочному шву, если дуга готова прерваться.

- Функция горячего старта для быстрого и качественного розжига дуги.

- Автоматический выключатель – в том числе защита от перегрева.

- Диапазон питающего напряжения от 160 до 250 В для работы при сетевых скачках электропитания.

электродов для инвертора

и электродов публикуются постоянно, в разных источниках они могут значительно отличаться друг от друга.

Типы и назначение электродов.

Не претендуя на объективность, «среднеарифметический» рейтинг выглядит следующим образом:

- рутилово-целлюлозные расходники от знаменитой шведской фирмы ESAB;

- американские Omnia 46 от концерна Lincoln Electric;

- российские ОЗС-12;

- российские электроды Ресанта МР-3;

- УОНИ–13/55;

- АНО: самые популярные в России.

Резюме

Какими электродами лучше варить инвертором? Из точных безоговорочных требований есть только одно: это должны быть электроды для сварки постоянным током. Все остальные требования являются на самом деле советами, то есть имеют статус «желательности».

Проверять перед работой, следить за упаковкой, учиться правильно поджигать и держать дугу. Все перечисленное укладывается в общее понятие. Это следование правилам и технологиям, что означает на самом деле повышение профессионализма сварщика. Чего вам и желаем. Успехов!

Почему прилипает электрод при сварке инвертором?

Многообразно количество типов электродов подчас ставит в затруднительное положение даже опытных людей.

Возникает закономерная проблема выбора электродов для сварки инвертором, так какие лучше? Каждый тип электрода предназначен для сварки определённых материалов, кроме того он должен обладать нужным покрытием, которое не должно быть сырым.

Причиной залипания может быть некорректная работа аппаратуры, либо неверно выставленные параметры выходного тока, а также пониженное сетевое напряжение. Мы расскажем об основных причинах прилипания электродов при сварке инвертором.

Выбор инверторного аппарата

Чтобы понять, почему залипает электрод при сварке инвертором, нужно сначала сделать правильный выбор сварочного аппарата применительно к условиям конкретных работ. Агрегат должен отвечать определённым требованиям, которые будут обеспечивать оптимальную работу устройства в реальных обстоятельствах.

Примером такого аппарата, созданного для российских условий, могут служить инверторы линейки «Неон» нижегородского производства. На основе этих приборов мы и расскажем об основных требованиях к сварочным аппаратам, которые уменьшат вероятность залипания электродов при сварке.

Эти свойства заключаются в следующем:

- сетевое питающее напряжение находится в пределах от 160 В до 250 В, что вполне позволяет работать в условиях нестабильного энергопитания;

- наличие автоматического выключателя защиты, в том числе и от перегрева;

- ПВ при максимальном сварочном токе 60%;

- напряжение холостого хода 70 В, что позволяет уверенно держать дугу даже при экстремальных входных напряжениях;

- имеется функция горячего старта для уверенного розжига дуги короткого замыкания, а также форсаж дуги;

- чтобы электрод не прилипал, существует функция антистик;

- гарантированная стабильная работа при температуре окружающей среды от -40 °C до +40 °C.

Необходимо отметить, что эти характеристики служат основой для выбора, а не догмой, но стабильная работа при экстремальных температурах и напряжении в сети очень важна для российских условий. Для комфортной работы полезно пользоваться функцией горячего старта, которая помогает уверенно начинать процесс и оптимально использовать сварочные электроды для инверторов.

Особое внимание необходимо уделить такой функции, как антизалипание или антистик.

Суть её состоит в том, что в момент залипания сварочный ток сбрасывается до нуля и это даёт сохранить в целости как сам электрод, так и инвертор.

Устранить прилипание также помогает форсаж, позволяющий увеличить сварочный ток при риске обрыва дуги и не даёт прервать сварной шов, что благотворно сказывается на качестве работ.

Виды покрытых электродов

Многих, особенно начинающих, сварщиков волнуют проблемы правильного подбора расходного материала. Так какие же нужны электроды для сварки инвертором, какие лучше подходят для разных материалов? Чтобы ответить на этот вопрос нужно рассказать о типах покрытий и о том, какие именно выбрать электроды для сварки конкретных металлов или сплавов. Покрытие служит для следующих целей:

- С помощью оксидов углерода защищает сварочную ванночку от действия атмосферного кислорода.

- Стабилизирует дуговой разряд.

- Способствует удалению кислорода из металла или сплава, раскисляя шов.

- С помощью примесей оказывает легирующее воздействие на шов.

По толщине покрытия эти материалы бывают тонкими (М), средними (С), толстыми (Д) и особо толстыми (Г). Этот параметр регламентируется ГОСТ 9466-75 и влияет на процесс сварки, усиливая воздействие покрытия на шов и стабилизируя его свойства. По химическому составу покрытия электроды делятся на такие типы:

- для постоянного тока используется основное покрытие, которое обеспечивает пластичный шов;

- покрытие с железным порошком, увеличивающее прочность сварки;

- тип с кислым покрытием, обеспечивающий скорость работ и тягучесть свариваемому металлу;

- для вертикальных швов более подходит целлюлозное покрытие с малым образованием шлака;

- тип с рутиловым содержанием и наличием ферромарганца и карбоната магния.

Для осуществления правильного подбора применительно к свариваемому металлу и чтобы избежать залипания электродов, нужно знать какие из них наиболее соответствуют соединяемым заготовкам. Технические характеристики покрытия и рекомендуемые для сварки металлы и сплавы соответствуют разным маркам электродов, а именно:

- для работы с конструкционными низколегированными, углеродистыми сталями необходимо использовать УОНИ-13/55, ОМА-2, ОЗС-30, МР-3М, Ви-10-6, АНО-21 и ВСФ-65У;

- легированные высокопрочные стали варят ЭА-981/15, ЭА-395/9, НИАТ-5, ОЗШ-1 и НИАТ-3М;

- для теплоустойчивых и жаропрочных сталей используют АНЖР-2, ТМЛ-3У, ЦЛ-39, ИМЕТ-10, КТИ-7А и ОЗЛ-35;

- нержавеющие и коррозионностойкие сплавы сваривают с помощью НЖ-13С, НИАТ-1, УОНИ-13НЖ, ЦТ-15, и ЭА-400/10Т;

- разнородные сплавы и стали варят ЭА-391/15, ЦТ-28, ОЗЛ-32, АНЖР-2, НИИ-48Г, ИМЕТ-10, В-56У и ВИ-ИМ-1;

- для спецсталей подходят ОЗЛ-44, АНВ-20, ЭА-112/15 и НИИ48Г;

- чугун варится с помощью ОЗЖН-1, ОЗЧ-2, МНЧ-2, ЦЧ-4;

- для алюминиевых сплавов нужны ОЗА-2, ОЗАНА-2, ОЗА-1 и ОЗАНА-1;

- медь и её сплавы хорошо варятся АНЦ/ОЗМ-2, ОЗБ-2М (бронза), Комсомолец-100, ОЗБ-3;

- для никеля и сплавов используют В-56У, ОЗЛ-32;

- резку металла проводят АНР-2М, ОЗР-2, ОЗР-1.

При безошибочной сварке, согласовав металл заготовки с маркой электрода, вы, скорее всего, сможете избежать залипания при работе с инверторными аппаратами.

Очень важно знать как можно подробнее свойства и наименование металла заготовок, потому что от этого зависит качество свариваемого шва.

Подводим итоги

Мы рассмотрели критерии выбора сварочных инверторов и подбор электродов для обеспечения оптимального процесса сварки, а также выяснили возможные причины залипания электродов при проведении работ. Нет исчерпывающих советов, помогающих устранить эту проблему, но вам на помощь придёт мнение более опытных людей, а мы постарались всесторонне осветить эту тему.

Основные причины залипания электродов

Электроды при электросварке часто липнут к металлу, особенно эта проблема распространена среди начинающих сварщиков.

Когда электрод липнет к свариваемой поверхности, то его практически невозможно оперативно удалить, что приводит к множеству проблем и может закончится перегрузкой бытовых электросетей.

В этой статье мы расскажем, почему электрод прилипает при сварке, рассмотрим основные ошибки новичков и подскажем, как предотвратить залипание электрода.

Залипание электродов: причины проблемы

Чаще всего с этой проблемой сталкиваются сварщики, использующие в своей работе трансформаторы без возможности точно настроить режим работы, или новички, использующие инверторы.

В дорогих моделях современных инверторных аппаратов есть функция, предотвращающая залипание электрода.

Но начинающие сварщики часто приобретают бюджетные модели и из-за отсутствия опыта сразу же сталкиваются с залипанием.Итак, почему прилипает электрод при сварке инвертором? Ниже мы описываем основные причины.

Причина №1: Повышенная влажность электрода

Поверхность электрода представляет собой специальную обмазку, которая подвержена накоплению влаги из окружающей среды. Если электроды оставить без упаковки, то со временем они отсыревают и теряют свои качественные характеристики, что впоследствии приводит к залипанию.

Причина №2: Плохое качество электродов

Прежде всего, важен правильный выбор электрода для сварки инвертором.

Многие начинающие сварщики экономят на расходных материалах, покупая их у неизвестных кустарных производителей, не способных подтвердить качество своей продукции.

У таких электродов лишь одно достоинство — низкая цена, в остальном же они лишь усложняют работу сварщика. Именно низкокачественные электроды могут являться причиной их прилипания к металлу.

Причина №3: Аппарат настроен неправильно

Это еще одна из частых причин прилипания электрода. Сварщик неправильно оценивает толщину деталей, выбирает неправильный диаметр электрода и устанавливает на инверторе избыточную или недостаточную мощность тока.

Причина №4: Поверхность детали не подготовлена

Некоторые новички забывают перед проведением сварочных работ очистить поверхность от загрязнений и ржавчины. Из-за этого контакт электрода с поверхностью детали недостаточен и дуга гаснет сразу после поджига. В попытке исправить ситуацию сварщик поджигает дугу снова и снова, пытаясь сварить загрязненные детали. Это приводит к залипанию кончика электрода.

Причина №5: Дуга поджигается неправильно

Еще одна распространенная причина из-за неопытности сварщика. Сварщик неправильно поджигает дугу методом постукивания и слишком долго задерживает кончик электрода на свариваемой поверхности. Металл начинает быстро разогреваться и буквально припаивать электрод. Впоследствии электроды прилипают один за другим при каждой новой работе.

Как предотвратить прилипание электрода

Теперь, когда мы выяснили, почему залипает электрод при сварке инвертором, мы расскажем о простых методах предотвращения ошибок. Что может сделать каждый сварщик, чтобы не прилипал электрод? Решение нетрудно найти исходя из сути проблемы.

Решение №1: Подготовьте электроды и металл

Покупайте электроды в герметичной упаковке от проверенных производителей. Это могут быть отечественные стержни «Ротекс» или европейские «ESAB». Они соответствуют нормам качества и не должны прилипать, если вы правильно настраиваете аппарат и поджигаете дугу.

Если электроды пролежали без упаковки более 8 часов, то их нужно просушить. Это можно сделать в электропечи, с учетом температуры плавления электрода. Сам электрод нельзя просушивать более трех раз, иначе он потеряет свои свойства.

Также не забывайте о подготовке металла. Тщательно очистите поверхность деталей от загрязнений, ржавчины и краски.

Решение №2: Настройте оборудование правильно

Выставив правильные настройки для сварочного инвертора, вы не только предотвратите залипание электрода, но и улучшите качество сварочного шва. Ниже вы можете ознакомиться с рекомендуемыми параметрами, которые следует установить на своем аппарате.

Но учтите, что это приблизительные значения и нужно полагаться не только на учебные таблицы, но и приобретать собственный опыт. Мы рекомендуем всем новичкам начинать с низкого значения мощности тока и увеличить ее постепенно. Со временем вы начнете понимать, какие параметры необходимы в каждом отдельном случае.

Решение №3: Научитесь правильно поджигать дугу

Чтобы поджечь дугу многие сварщики используют метод постукивания кончиком электрода по металлу, но мы рекомендуем не постукивать, а чиркать (по аналогии со спичками).

Сначала «вхолостую» потренируйтесь плавно проводить концом электрода по поверхности металла. Когда вы научитесь делать это быстро, то можете приступать к поджиганию дуги.

После поджигания дуги необходимо обеспечить ее достаточную длину. Важно научиться делать это быстро, в противном случае электроды залипают и портят всю работу.

Вместо заключения

Почему прилипает электрод при сварке к металлу

Одним из неприятных моментов, который может возникнуть при проведении сварочных работ – это прилипание электродов. Он может проявиться у специалиста любой квалификации. Почему прилипает электрод при сварке достаточно сложный и многогранный вопрос. В зависимости от точности определения причины возникновения прилипания зависит дальнейшее качество шва.

Причины залипания электродов

Специалисты при ответе на вопрос, почему залипает электрод, выделяют три категории:

- Проблемы с расходным материалом.

- Неправильная первоначальная настройка используемого аппарата и нестабильность электрической сети;

- Низкая квалификация пользователя.

К первой категории относятся следующие причины:

- расходник хранился в условиях повышенной влажности, что привело к накоплению избыточной влаги;

- механические повреждения обмазки стержня;

- неправильный выбор типа для проводимых работ (соответствие его марки свариваемому изделию);

- повышенное загрязнение.

Вторая категория объединяет следующий комплекс причин:

- перепады подаваемого напряжения (результатом становиться изменение параметров сварочного тока: его пониженное значение или резкое изменение);

- не правильное подключение контактов;

- сбой первичных настроек аппарата;

- нарушение целостности кабеля (излом, нарушение оплётки);

- изначально сварочный аппарат настроен не правильно.

К субъективным причинам относятся:

- низкая квалификация работника(не правильное определение параметров тока);

- не соблюдение режима нагрева сварочного держака;

- отсутствует опыт поддержания стабильного уровня горения дуги;

- плохая работа с инвертором.

Многообразие причин того, что расходник липнет к металлу, требует тщательной подготовки. Любая причина может привести к целому ряду негативных последствий.

Залипание электрода произойти на этапе образования сварочной дуги, во время сварки. Любой способ сварки может привести к прилипанию, в том числе инверторный.

Несмотря на то, что в современных агрегатах такого типа предусмотрена функция так называемого антиприлипания, эффект прилипания всё равно проявляется.

Повышенная влажность электрода

Состав так называемой обмазки, имеет пористую структуру, состоящую из мелкого порошка. От её качества зависит появление прилипания. Она имеет свойство постепенно накапливать влагу, даже при нахождении в помещении с естественной влажностью.

Применение расходника без предварительной просушки приводит к негативным последствиям. Во время работы залипает электрод при сварке инвертором. Особенно этот эффект проявляется в тот момент, когда производится розжиг дуги.

Прилипание может быть настолько прочным, что приводит к разрушению расходника и деформации стыка свариваемой детали. Для устранения этой проблемы профессионалы рекомендуют использовать специальные приёмы для удаления избыточной влажности.

Целесообразно хранить открытые пакеты с расходниками, которые остались от предыдущей сварки в специальном термопенале. Перед употреблением необходимо их поместить в сушильный шкаф. Перед проведением сварки следует проверить слипание кончика электрода на сторонней поверхности.

На прилипание электродов влияет их низкое качество. Современные производители предлагают большое количество различных видов таких изделий. Каждый из них предназначен для решения конкретных задач.

Большой ассортимент привел к негативному явлению, которое подталкивает производителя к наращиванию темпов производства с постепенным снижением качества своей продукции. Этот процесс наблюдается даже у хорошо зарекомендовавших себя на рынке производителей.

Опытные сварщики замечали, что качество электродов в начале выпуска новой партии значительно выше, чем у последующих экземпляров. Вторым неприятным моментом является подделка изделий известных производителей.Такие фирмы вообще не следят за технологическим процессом. Мелкие компании, работающие на рынке не всегда способны точно отслеживать технологию производства, что приводит к появлению некачественной продукции. Именно они обладают способностью прилипать в самый неподходящий момент.При покупке новых расходников необходимо тщательно осмотреть их внешний вид.

Неправильные настройки аппарата

Субъективным фактором, способствующим проявлению этого эффекта, является неправильная предварительная настройка сварочного аппарата. Почему прилипает электрод при сварке инвертором – для этого может быть большое количество причин.

Неочищенная поверхность заготовки

Предварительная подготовка деталей перед проведением сварки предполагает обработку поверхности, направленную на удаления различных видов загрязнения. Это необходимо для последующего получения качественного шва и предотвращения прилипания.

Для решения данной задачи применяют различные способы: механический, химический, термический, электромагнитный. Наиболее дешёвыми и распространёнными являются механические способы очистки поверхности. В этих методах используются различные инструменты и абразивные материалы.

Чтобы электрод перестал прилипать при проведении сварочных действий, необходимо выбрать метод обработки поверхности и тщательно провести необходимые операции.

Нестабильные параметры электросети и тока

Часто они могут липнуть из-за нестабильных параметров электрической сети, к которой подключён сварочный аппарат. Особенно этот эффект проявляется при снижении напряжения питающей сети ниже номинального или периодического колебания этого параметра. Для устранения такого недостатка целесообразно применять электронные устройства стабилизации напряжения.

Низкая квалификация сварщика

Важным субъективным фактором, приводящим к низким результатам получаемого шва, является слабая квалификация сварщика. Слабая теоретическая подготовка и недостаточный опыт позволяет периодически залипать электрод во время его контакта с заготовкой. Проводимая сварка таким специалистом может привести к получению шва низкого качества и порче самой детали.

Подготовка электродов и деталей

Процесс выбора и подготовки электродов заключается в выборе марки этого изделия и визуальной проверки его состояния. От правильно выбранной марки во многом зависит качество будущего шва и точность проведения сварочных работ.

Опытные сварщики советуют при использовании электродов из уже использованной партии, произвести предварительную их подготовку. Она заключается в принудительной просушке или даже прокалке электродов. Для этого применяют специальные печи, которые позволяют удалить из обмазки электрода повышенное содержание влаги.

После такой обработки изделия получаются сухими, пригодными к использованию и практически не прилипают.

Настройка оборудования

Одним из важных моментов, позволяющих избавиться от прилипания электродов во время сварочных работ, является предварительная настройка сварочного аппарата.

Её необходимо делать перед каждым началом работы в соответствие с прилагаемой инструкцией. Решение задачи складывается из двух составляющих. Первое – это выбор агрегата с требуемыми характеристиками.

Второе – это непосредственная настройка параметров.

Неправильный выбор сварочного агрегата приводит к некачественной сварке и разрушению всей конструкции. Например, использование инвертора пониженной мощности при сварке толстых деталей не позволит получить достаточную силу тока для сваривания и привести к залипанию.

При правильном выборе инвертора следует точно выставить необходимые значения, которые позволят реализовать его возможности и получить качественный и надёжный шов.

Для исключения ошибок при настройке разработаны специальные таблицы, в которых приведены выставляемые показатели в зависимости от характеристик металла и применяемых электродов.

При неправильной установке параметров электроды могут не только прилипать к поверхности, но и брызгать.

Этот эффект наблюдается у некоторых марок электродов, и считается закономерным (например, МР-3, АНО-4(21), ОЗС-12 и некоторых других).

Для других типов электродов он считается результатом нарушения выставленных параметров или не соблюдением технологии сварочных работ. Проверить соблюдение полярности, уменьшить силу сварочного тока, уменьшить длину сварочной дуги.

Правильная техника поджога дуги

Для образования сварочной дуги между поверхностью металла и стержнем электрода создаётся разность потенциалов. Её величина зависит от толщины свариваемого изделия и диаметра применяемого расходника.

Образование дуги производится при касании электродом поверхности металла (разность потенциалов должна быть около 60В). На скорость возникновения дуги наибольшее влияние оказывает значение силы тока, который возникает в момент касания электродом заготовки.

Наиболее удобным способом поджога дуги считается механическое чирканье электродом по поверхности. Если при неудачной попытке произошло образование наплыва — электрод залипает. В случае образования наплыва его необходимо удалить механическим путём.

Его удаляют обиванием кончика электрода о металл. Целесообразно это производить о металл, к которому не подключена «масса». В противном случае электрод может опять залипнуть.Чтобы не оставлять следов экспериментальных касаний эту операцию необходимо производить по направлению будущего шва.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Почему электроды прилипают при сварке — причины

Во время сварки, особенно у малоопытных сварщиков, нередко случается неприятность-электрод прилипает к заготовке. Дуга при этом не разжигается, и работа останавливается. Почему прилипает электрод при сварке — опытные мастера называют для этого несколько причин. Они связаны с состоянием электрода, с настройками аппаратуры и с опытом недостаточным сварщика

Причины

Специалисты выделяют несколько типовых причин залипания электрода.

Результат многократного залипания электрода. При малой толщине заготовки это может привести к прожогу.

Среди них: состояние электродов, качество подготовки поверхности заготовки к сварке, настройки инвертора и неправильные приемы розжига.

Сырые электроды

Сварочный электрод состоит из стального сердечника и порошкового покрытия. Материал покрытия достаточно гигроскопичен, и при хранении в условиях высокой влажности поглощает водяные пары из воздуха.

Если на заводе-изготовителе электроды были запаяны в вакуумную полиэтиленовую упаковку — влага им не грозит. Но если пленка хоть немного надорвалась при транспортировке — электроды неминуемо отсыреют.

Отсыревшая обмазка начинает проводить электрический ток, в результате дуга не разжигается, а электрод прилипает к заготовке.

Низкое качество

Почему залипает электрод, если он сухой? Он может быть недостаточного качества. Приобретенные в случайных местах, с рук сварочные материалы часто изготовлены с нарушением технологии, материал стержня не соответствует требованиям стандартов, а обсыпка плохо держится на сердечнике и осыпается. В этом случае залипания также будут частыми.

Бывает, что материал стержня не подходит к свариваемым сплавам. Неправильный подбор расходников приводит к постоянному затуханию дуги или даже к невозможности ее розжига.

Бывалые сварщики проверяют качество подозрительных материалов так: роняют стержень с высоты 1,5 метра на ровный бетонный пол. Если обмазка осыпалась или отслоилась- использовать такую продукцию явно не стоит.

Неочищенный металл и неправильный поджог дуги

Еще одна распространенная причина залипания — некачественная подготовка поверхности под электросварку. При наличии на заготовке масложировых пятен, следов коррозии окисной пленки, стружки или пыли нарушаются условия формирования разряда, и дуга не разжигается.

Перед сваркой следует подготовить зону шва и околошовную область (10 см в обе стороны):

- зачистить от механических загрязнений проволочной щеткой или шлифмашиной;

- обезжирить.

Следует проводить такую обработку непосредственно перед началом сварки, поскольку через некоторое время окисная пленка восстановится.

Влияние силы тока

Начинающие сварщики часто боятся прожога заготовки, особенно при ее небольшой толщине. Поэтому они занижают найденные в таблицах значения силы сварочного тока, ошибочно думая, что уж при малом-то токе они потихоньку все сварят без дефектов. Увы, такой подход не работает.

При недостаточном токе плавление к металлу заготовки и сердечника прекращается, еще не начавшись, поскольку силы тока не хватает для поддержания дуги. Кончик стержня, погрузившись в несформировавшуюся и быстро остывающую сварочную ванну и приправляется к ней.

Необходимо устанавливать силу тока по таблицам и учиться правильно разжигать дугу и вести шов.

Влияние питающей сети

Почему еще может липнуть электрод? Стабильность параметров электросети оказывает сильное влияние на розжиг и поддержание электрической дуги.

Особенно часто это происходит при использовании устаревших моделей сварочных аппаратов- трансформаторов переменного тока и выпрямителей. Напряжение на вторичной обмотке трансформатора в таких агрегатах напрямую зависит от напряжения в сети. Если напряжение нестабильно, то скачки его также приводят к невозможности разжечь дугу- вторичного напряжения не хватает для разряда.

Если мощность местной сети недостаточная, то само включения сварочного трансформатора вызывает скачкообразные перепады напряжения в сети, и только что разожженная дуга затухает, а кончик электрода прилипает к остывающей сварочной ванне. Особенно часто так происходит при недостатке практического опыта.

Применение сварочных инверторов позволяет избавиться от такой зависимости.

Недостаток опыта

Почему прилипает сухой электрод при сварке инвертором? Кроме занижения тока, есть еще одна типичная ошибка начинающих сварщиков. Это попытка держать электрод слишком близко к заготовке. Слишком короткий воздушный промежуток приводит к срыву горения дуги, новичок пытается спасти дело, поднося кончик еще ближе- и утыкается им в сварочную ванну, где тот может прилипнуть.

Ошибки встречаются и в траектории движения электрода при розжиге, и ведении его вдоль шва. При недостатке опыта и попытке использования профессиональных электродов, таких, как УОНИ, они также залипают, чаще всего из-за превышения сварочного тока

Необходимо набить руку на учебных заготовках, при приобретении достаточного опыта такой эффект перестает проявляться. Лучше тренироваться на простых конструкционных сталях, и уже потом переходить на легированные или нержавейку. Обучение следует проводить на инверторных сварочных аппаратах.

Как устранить

Залипание не является непреодолимой проблемой. Современное и исправное оборудование, качественные материалы, правильное их хранение, тщательная подготовка заготовок к работе и набор опыта позволяют сварщику забыть про досадное прилипание.

Подготовка

Электроды, вынутые из только что вскрытой пленочной упаковки, в дополнительной подготовке не нуждаются- ими можно сразу варить. Залипание им не грозит.

Но уже через несколько часов пребывания на открытом воздухе, они могут набрать влагу. Тогда перед работой их следует просушить. Для этого на производстве применяют специальные сушильные электропечи, прогревающиеся до 400оС.

В домашней мастерской можно использовать муфельную печь. Допустим прогрев электродов на радиаторе отопления- но для этого понадобится несколько часов. Использовать для ‘просушки открытый огонь недопустимо – температура пламени может превысить допустимую.

Настройки оборудования

Перед началом работы нужно точно установить тип сплава, который собираются сваривать, измерить толщину заготовки. В соответствии с этими параметрами по справочным таблицам, приведенным в паспорте сварочного аппарата или на портале завода-изготовителя, выбирается толщина электрода и необходимый сварочный ток.

Следует понимать, что это базовые параметры, в зависимости от конкретных условий, особенностей аппарата, конфигурации шва и опыта сварщика в них могут вноситься некоторые поправки.

Особо осторожными нужно быть при подборе параметров для тонких заготовок-листов или деталей кузова. Для них особенно велик риск прожога. в этом случае начинают с нижней границы табличного диапазона, постепенно увеличивая силу тока до достижения оптимального провара.

У неопытных сварщиков часто возникает вопрос, почему электрод козыряет, то есть обмазка с одной стороны сгорает не полностью, образуя козырек. Это происходит из-за завышения сварочного тока и несоблюдения угла наклона стержня к заготовке.

Кроме настройки агрегата, необходимо также провести тщательную подготовку поверхности.

Кроме области шва и околошовной области, следует зачистить и обезжирить также место присоединения к заготовке массового провода.

Научитесь правильно поджигать дугу

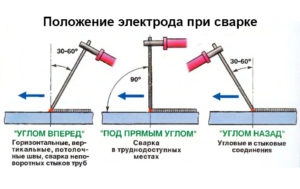

Правильный поджиг дуги позволяет избежать залипания. Что нужно делать двумя основными способами:

- постукиванием;

- чирканием.

Если опыта работы не так много, то лучше разжигать дугу коротким чирканием, напоминающим чиркание спичкой по коробку. При этом электрод нужно держать перпендикулярно плоскости детали. Как только дуга разгорелась, нужно наклонить его на 15о назад, и, не задерживаясь на одном месте плавно и равномерно вести шов вдоль намеченной линии. Это не дает кончику залипнуть.

Два способа поджига электродуги. Для начинающих рекомендуется разжигать дугу чирканием.

При этом важно сохранять постоянный зазор между кончиком стержня и заготовкой. Превышение длины дуги приводит к неполному провару и повышает риск срыва горения.

Не следует также наклонять держатель под слишком острым углом. При этом ухудшаются условия прогрева заготовки, сужается сварочная ванна, и шов получится непрочным.

Для того, чтобы электрод не залипал, необходимо пользоваться сухими и качественными сварочными материалами. Следует также правильно выставлять параметры работы сварочного аппарата. И, наконец, важно применять правильные приемы розжига дуги.