Роликовая сварка нержавейки

Роликовая сварка нержавейки — Справочник металлиста

Роликовая сварка, схема

Роликовая сварка является таким усложненным видом точечной сварки, когда точки так тесно, с перекрытием, сближены между собой, что образуется полоса сплошного соединения. В отличии от других видов этой сварки, она применяется она для изготовления различного рода тонкостенных изделий, требующих:

Ход роликовой сварки

Примеры роликовой сварки

Толщина свариваемых деталей обычно не превосходит 3 мм.

Диаграммы изменения тока, давления и скорости вращения роликов приведены на рис.

- Давление в течение всей сварки остается неизменным.

- Во избежание перегрева ток пропускается отдельными импульсами.

- Сила тока, длительность сварочных импульсов и пауз между ними выбираются так, чтобы, во-первых, при каждом импульсе образовалась полноценная сварочная точка и, во-вторых, чтобы эти точки перекрывали друг друга «а 1/2 — 2/3 их длины.

| пример роликовой сварки 2 | пример роликовой сварки 3 | пример роликовой сварки 4 |

| пример роликовой сварки 5 | пример роликовой сварки 6 | пример роликовой сварки 7 |

Перемещение деталей относительно роликов или вращение роликов обычно непрерывное, как показано на рис. Реже применяется так называемая шаговая сварка (рис, б), когда ролики вращаются с остановками. Ток включается при неподвижных роликах, во время паузы они поворачиваются и перемещаются по детали на некоторое расстояние (1,5—4,5 м) для сваривания очередной точки и т. д.

Механическая часть машины здесь существенно усложняется, линейная скорость сварки ниже, чем при первом способе.

Ввиду того, что образование и отвердевание ядра происходит при неподвижных роликах, охлаждение поверхности детали здесь более интенсивнее, а уплотнение расплавленного ядра более полное, так как они происходят в момент продолжающегося давления неподвижного ролика (при первом способе затвердевание ядра происходит частично уже тогда, когда зона сварки вышла из- под электродов).

Роликовая сварка в схеме

Приминение

Примеры роликовой сварки

Шаговую сварку целесообразно применять в тех случаях, когда особенно опасен перегрев наружной поверхности детали, например при сварке плакированного дюралюминия и в других случаях.

На рис, в приведена сварка с непрерывным течением тока. Применяется она относительно редко — для соединения тонких (до 1 мм) листов малоуглеродистой стали.

Параметрами режима роликовой сварки являются сила тока, давление, скорость сварки, длительность импульса и паузы, ширина рабочей поверхности роликов. Оказывает некоторое влияние я диаметр роликов.

- Сила тока в 1,5—2 раза больше, чем при точечной сварке.

- Это объясняется тем, что во избежание перегрева поверхности листов режим сварки каждой элементарной точки должен быть достаточно жестким

- Увеличение тока требуется также в связи с шунтированием, которое венду непосредственной близости смежных точек достигает значительной величины. Примерно в таком же соотношении принимается и давление.

Скорость сварки а суммарное время импульса и паузы находятся в следующей зависимости:

роликовая сварка

где Vсв —скорость сварки в м/мин;

а — шаг точек в мм:

tсекtn —длительность импульса и паузы в сек.

Шаг точек зависит от толщины н рода металла. Для малоуглеродистых и низколегированных сталей шаг составляет 2,8—3,2 от толщины более тонкой детали, для нержавеющей стали — 2,4—2,8 и для легких и цветных металлов и сплавов 2,0—2,4.

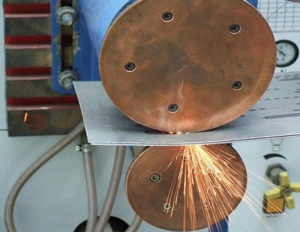

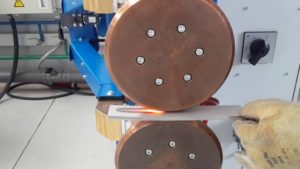

Пример сварочных электродов для сварки

Аппарат для роликовой сварки

Физические характеристики

Время сварки и время паузы между собою должны находиться в определенном соотношении. Для малоуглеродистой стали tсв= (1 — 2) tn, для нержавеющей стали tсe — (0,7 / 1,5)tn и для легких сплавов — tce=(0,2/0,5)„. Выбору большей скорости соответствует уменьшение длительности всего цикла» а значит» и длительности каждого импульса.

Это потребует увеличения тока и давления. Обычно скорость роликовой сварки лежит в пределах 0,5-2,0 м/мин. С увеличением толщины необходимая механическая и электрическая мощность машин должна сильно увеличиваться, а скорость сварки снижаться.

Поэтому, начиная с толщины 3 мм и выше» более выгодно применять не роликовую сварку, а автоматическую сварку под слоем флюса.

Ширина рабочей поверхности роликов влияет на процесс сварки аналогично диаметру электродов при точечной сварке.

От диаметра роликов зависит его износ и в некоторой мере нагрев поверхности деталей. С увеличением диаметра улучшается охлаждение ролика и детали, сильно уменьшается износ ролика. Диаметр ролика принимается в пределах 150—300лш.Для сварки легких сплавов на нормальных машинах сила тока должна быть примерно в два раза большей а время импульса в два раза меньше, чем для малоуглеродистой стали.

Давление принимается таким же, как при сварке стали. Как и при точечной сварке этих сплавов. электроды изготовляются из чистой меди; рабочей поверхности их иногда придают сферическую форму.

Очистка поверхности деталей и электродов должна быть еще более тщательной, чем при точечной сварке.

Аппарат для роликовой сварки

Сварка металла

Сварка нержавеющей стали осуществляется при силе тока примерно в два раза меньшей и давлении в 1,5 раза большем по сравнению со сваркой малоуглеродистой стали. Обязательно интенсивное наружное охлаждение.

Подготовка под сварку

Очистка поверхности для роликовой сварки производится также, как и для точечной сварки, но тщательность очистки должна быть повышенной.

Перед роликовой сваркой детали с помощью приспособлений собираются и свариваются на точечной машине в нескольких точках.

Направление деталей по месту сварки часто осуществляется вручную. При повышенных скоростях сварки (больше 1,5 м мин) точное направление деталей, особенно громоздких, становится затруднительным, поэтому рекомендуется создавать специальные поддерживающие и направляющие приспособления.

Наличие зазоров после сборки и прихватки может привести к образованию выплесков и под плавлению поверхности деталей; зазоры после прихватки должны быть устранены или сведены к минимуму.

Ширина нахлестки или отбортовки должна быть не менее 12—18 мм при толщине стали 1-2 мм, что необходимо для предотвращения раздавливания металла кромок и для беспрепятственной деформации при сварке.

Сварка нержавейки для начинающих: электроды для сварки, технология работы инвертором и полуавтоматом

Вопрос №1.

Варит ли инвертор нержавеющую сталь? Вчера решил испытать судьбу. Взял круглый бак от стиралки и отправился к знакомому у которого есть инвертор. Варить пытался электродом для нержавейки, диаметром 3 мм. Дуга скачет, невозможно работать. Если добавить ток, дуга обрывается. В баке прожоги металла.

Сварочный инвертор аврора

Ответ:

Для сварки коррозионостойких сталей нужен инвертор со встроенным осциллятором или с «хорошо выпрямленным» током. В паспорте, который прилагается к инвертору, обычно указывается на какие металлы он рассчитан.

Но даже если вы не найдете в паспорте требуемую информацию, всегда можно выяснить все возможности аппарата в специализированном магазине.

Лучше всего подходит аргонодуговая сварка (в частности, популярностью пользуется сварочник Aurora PRO INTER TIG 200 PULSE).АДС позволяет выполнять качественные швы на тонкостенных листах и деталях (трубах, например). Соединить же тонкий лист (до 3 …5 мм) ручной дуговой сваркой и получить качественный шов – это задача непростая.

Металлы, устойчивые к коррозии обычно содержат много хрома, а он, в свою очередь, образует с кислородом воздуха оксиды, что зачастую приводит к растрескиванию шва во времени. Образуется окалина.

Поэтому важно, выполняя тонкие работы с изделиями, к которым предъявляются высокие требования, производить поддув аргоном обратной стороны шва.

Для работы штучным электродом с флюсующей обмазкой необходим опыт. Нужно поиграться с полярностью, а не просто работать по инструкции. С толстостенными изделиями, как уже говорилось выше, обычно не возникает проблем. Но так ли много изделий или конструкций из толстой нержавейки вы знаете? Правильно, все, что встречается – относительно тонкостенное, до 5 мм толщиной в сечении.

Когда варят тонкостенную нерж, приходится уже выкручиваться:

- Токи нужно устанавливать как можно меньше, дугу держать как можно короче.

- Дуга зажигается в стороне, а затем постепенно подводится к свариваемой кромке.

- Обращайте внимание на подключение клеммы заземления, в ее направлении будет действовать дутье дуги.

Что касается прожогов, для толщин в 1 мм нужен электрод более тонкий, чем 3 мм. Для поджига трехмиллиметрового электрода нужен ток, который моментально прожжет тонкий лист.

Электродом «тройка» сваривать и «черные» металлы непросто, а по нержавейке, да еще для того, чтобы учиться, нужно брать электрод 2 или 1,6 мм

Лучше всего сваривается нержавейка с пониженным содержанием углерода.

В связи с тем, что стали с высоким содержанием хрома склонны к концентрации напряжений, которые на порядок превышают аналогичные напряжения в углеродистой стали, нужно избегать перепадов температур.

Рекомендуется предварительный подогрев до 200 -350 градусов Цельсия.

Основные особенности,о которых нужно знать:

- Коррозионостойкие металлы имеют крайне низкий показатель теплопроводности. Это означает , что тепло передается в окружающее воздушное пространство медленно, а скорость образования сварочной ванны увеличивается. По этой причине сварку выполняют на низких токах. Если для углеродистой стали определенной толщины вам необходимо было установить на своем аппарате 80А, то для аналогичной нержавейки вам потребуется 60А. Силу тока в среднем снижают на 25%.

- линейные размеры при нагреве испытывают существенные изменения, тому причиной немалое значение коэффициента термического расширения. Следствие — большие поводки деталей. Если речь идет о сварке толстостенных деталей в стык без зазора — гарантировано такое соединение потрещит. Причиной тому высокие напряжения такого соединения, которые возникают из-за неравномерного расширения металла. Сварку встык при больших толщинах производите с зазором.

- Большое количество легирующих элементов увеличивает электрическое сопротивление, поэтому при ММА работают электродами не более 350 мм в длину.

- Строго соблюдайте режимы термообработки, рекомендуемые для той или иной марки , из-за склонности к возникновению межкристаллитной коррозии.

Роликовая сварка нержавейки — Станки, сварка, металлообработка

Роликовая сварка, схема

Роликовая сварка является таким усложненным видом точечной сварки, когда точки так тесно, с перекрытием, сближены между собой, что образуется полоса сплошного соединения. В отличии от других видов этой сварки, она применяется она для изготовления различного рода тонкостенных изделий, требующих:

Ход роликовой сварки

Технология сварки нержавеющей стали

Нержавеющая сталь, как и прочие материалы, имеет уникальную, характерную только ей совокупность характеристик, от которых будет зависеть способ и техника ее обработки. Тема данной статьи – технология сварки нержавеющей стали.

Почему нужна отдельная технология сварки нержавеющей стали

Нержавеющая сталь (коррозионно-стойкие стали и просто «нержавейка») – легированная сталь, не подвергающаяся коррозии в атмосфере и агрессивных средах.

Нержавеющая сталь может быть аустенитного, ферритного и мартенситного класса, для каждого характерна своя микроструктура с преобладающей кристаллической фазой.

- Для аустенитных нержавеющих сталей основной фазой является аустенит. В таких сплавах присутствуют хром и никель (реже – марганец и азот). Самая распространенная нержавеющая сталь данного класса – это 304 сталь (или T304). В ней содержится 18–20 % хрома и 8–10 % никеля. Благодаря такому составу этот вид нержавеющей стали не имеет магнитных свойств, устойчив к коррозии, прочен и пластичен. Все эти качества позволяют использовать сталь 304 во многих отраслях промышленности.

- Ферритные стали. У них основная фаза – это феррит. Данный класс нержавеющей стали имеет в своем составе железо и хром. Наиболее распространенной является сталь 430, в ней содержится 17 % хрома. Ферритные стали не такие пластичные по сравнению с аустенитными, они не закаляются при термической обработке и находят применение чаще всего в агрессивных средах.

- Мартенситные стали. Микроструктуру мартенсита первым выявил немецкий микроскопист Адольф Мартенс в 1890 году. Это низкоуглеродистые стали, наиболее ярким примером которых является 410 сталь (12 % хрома и 0,12 % углерода). Нержавеющие стали с такой структурой характеризуются твердостью, хрупкостью и достаточно малой жесткостью. Они нашли применение в слабоагрессивных средах (изготовление столовых приборов и режущего инструмента).

Почему же для сварки нержавеющей стали необходимо использовать специальную технологию? Ответ на такой вопрос достаточно прост – эти металлы являются высоколегированными и трудно поддаются сварке. Когда эти стали находятся в расплавленном состоянии, они ведут себя иначе, чем другие виды.

Сварочная ванна получается слишком жидкая, поэтому нормальный валик «собрать» очень сложно. Он неровен из-за слишком быстрого растекания металла по поверхности, края не успевают схватываться.

Все это приводит к образованию множества дефектов, для минимизации которых технология сварки нержавеющей стали предусматривает дополнительную защиту.

Данная технология сложнее, чем сварка обычной углеродистой стали. У этих сталей разные свойства, поэтому сварка «нержавейки» более трудновыполнима и требует предварительного нагрева.

Нержавеющая сталь по сравнению с обычной имеет следующие особенности:

- низкая температура плавления;

- низкий коэффициент теплопроводности;

- высокий коэффициент теплового расширения.

Стали, в которых углерода содержится до 20 %, редко нуждаются в предварительном нагреве. Технология сварки нержавеющих сталей (углерода свыше 0,20 %) предусматривает необходимость предварительного подогрева. Если толщина обрабатываемого металла превышает 30 мм, то его необходимо подогревать при температуре 150 °С (в редких случаях необходим более сильный нагрев).

От чего зависит, насколько эффективна технология сварки нержавеющей стали

Разные марки нержавеющей стали имеют различную способность к свариванию, на это влияет множество факторов:

- Эти металлы по сравнению с низкоуглеродистой сталью менее теплопроводны (разница от 50 до 100 % для разных марок). Поэтому в технологии сварки нержавеющей стали необходимо предусматривать это, иначе можно прожечь металл из-за увеличенной концентрации высоких температур у шва. Чтобы предотвратить такие последствия нужно выполнять сварочные работы с режимом тока, пониженным на 17–20 %.

- У нержавеющей стали достаточно высокое электрическое сопротивление, в связи с этим электрод может очень сильно нагреться (это и есть причина их быстрого выхода из строя). Технология сварки данного вида металла требует использования хромоникелевых электродов.

- У данного вида стали немалый коэффициент линейного расширения. Поэтому технология сварки достаточно толстых изделий предусматривает выдерживание определенного зазора, позволяющего получить необходимую усадку шва. Если пренебречь этим правилом, то могут образоваться трещины.

- Нельзя нарушать технологию сварки аустенитной хромоникелевой нержавеющей стали, так как при этом она может утратить антикоррозионные свойства. Это объясняется образованием карбидов железа и хрома. Чтобы избавиться от этого явления, обычно используют быстрое охлаждение сварного шва холодной водой, которая заметно снизит вероятность потери стойкости к коррозии.

- Технология сварки нержавеющей стали требует использования специального сварочного оборудования, выбор которого представлен в широком ассортименте. Если вы приобретете правильный инструмент, то сможете заниматься этим даже в домашних условиях.

Роликовая сварка нержавейки

Роликовая (шовная) сварка соединяет в нахлест детали прерывистым или непрерывным швом. Получение последнего, герметичного шва происходит при перекрытии каждой следующей точки на 22-35 % предыдущей.

Устройство шовных машин схоже с аппаратами для точечного соединения. Составляющие части данных станков:

- станина;

- механизмы вращения и сжатия;

- электроды с креплениями;

- трансформатор.

Устройство машины для шовной сварки

Станина у станков — это ровная, массивная сварная или литая конструкция, которая выполняет роль надежной подставки. Механизмы сжатия могут быть комбинированными — пневмопривод взаимодействует с электродвигателем или раздельными (электромоторным, пневматическим, педальным). Сжатие с помощью педали (ручной труд человека), проигрывает другим системам.

Электроды для шовных машин, как вы уже можете догадаться, выполнены в форме дисков, которые вращаются через редуктор или иную систему приводящую их в движение. Часть станков используется для шаговой роликовой сварки, при остановке роликов происходит подача тока на свариваемые изделия.

Сами ролики крепятся на валу, при перпендикулярной сварке, ведущим выступает верхний ролик, а при продольном соединении — ведущий уже нижний.

Практически все машины, имеют в своей конструкции — импульсный прерыватель тока. С его помощью удается получить качественную сварку деталей из нержавеющей стали и цветных металлов. Прерыватели бывают двух типов: ламповые и механические.

Шовные машины (клещи)

Помимо стационарных агрегатов на рынке встречаются переносные (подвесные) модели с клещами. В устройстве таких станков имеются: клещи, трансформатор и подвесная система с пневматическим приводом, которая передвигает клещи вдоль и проворачивает их вокруг своей оси.

: принцип работы клещей шовной сварки.

Описание технологии шовной сварки

Детали ложатся одна на другую и сжимаются с особым усилием между двух роликов (электродов). После подачи тока на электроды, металл заготовок нагревается и плавится. От прокатывания деталей между роликами, получаются сварные точки, которые могут перекрывать или не перекрывать друг дружку.

Шовная сварка от видов перемещения заготовок и подачи тока подразделяется на:

- шаговую;

- непрерывную;

- прерывистую.

1. Шаговая шовная сварка. На материал идет постоянное давление, заготовки перемещаются с перерывами (пошагово), при остановке роликов подается ток. Данный способ востребован для соединения цветных и легких сплавов.

2. При непрерывной технологии получается сплошной шов — на дисковые электроды идет постоянное сжатие и ток, детали тоже в движении непрерывно.

Способ не нашел широкого применения из-за перегрева заготовок и ускоренного износа роликов. Также для эффективности процесса, требуется основательная зачистка деталей и идентичность материала и толщина свариваемых листов.

3. Прерывистая контактная шовная сварка более всего известна. Давление на ролики постоянное, перемещение материала непрерывно, а подача тока происходит импульсами (с перерывами). С помощью регулировки частоты импульсов тока и скорости движения роликов, настраивается получение герметичного шва.

: контактная шовная сварка.

Машины и станки

Все машины для шовной сварки имеют дисковые ролики (электроды), бронза основной материал для их изготовления. От предназначения станка диаметр дисков может быть от 350 до 450 мм, а ширина рабочей поверхности от 4 до 10 мм.

Для двухсторонней сварки применяются агрегаты с 1, 2 и более роликами, различной конструкции.

На рынок поставляются агрегаты с мощностью от 25 до 300 кВА, которые делятся на маломощные и повышенной мощности.

К маломощным относятся станки с маркировкой АШП-25, МШМ-25М, МШМ-50 и Ш-50-1. Применяются для продольной и поперечной сварки изделий толщиной 1-2 мм.Шовные машины большой мощности — это от 100 до 300 кВА.

Машина шовной сварки МШ-2203

Агрегат переменного тока, прессового вида. Сваривает поперечные и продольные швы, имеет регулировку давления и скорости сварки.

На рынок поставляется в 2 вариантах:

- с вылетом хобота 40 см;

- с вылетом хобота 70 см.

МШ-2203 работает при температуре от 0° С до 40° С в закрытых вентилируемых зданиях. Подробные технические характеристики представлены в таблице:

Основные характеристики других шовных машин смотрите в таблице ниже. В ней представлены отечественные станки с доступным интерфейсом для любого человека, с разными режимами сварки.

Роликовый стенд для сварки

Отдельные виды работ выполняют на специальных стендах или стеллажах.

Например, роликовый стенд изобрели для сварки изделий цилиндрической формы. За счет вращения заготовок, получается ровный и герметичный шов. В устройство стенда входят роликовые опоры и червячный привод для их вращения.

Технология сварки нержавейки: как получить отличный результат

Вопросы, рассмотренные в материале:

- В чем сложность сварки нержавейки

- Какие технологии применяют для сварки нержавейки

- Какое оборудование необходимо для сварки нержавейки

Свое название нержавеющая сталь получила благодаря высокой устойчивости к коррозии даже при воздействии различных негативных факторов. Такие свойства делают срок эксплуатации данной стали неограниченным. Изделия из нее крайне востребованы и в промышленном использовании, и в бытовом.

Входящий в состав в виде легированной добавки хром (12 %) не только усиливает износостойкость материала, но и делает его хорошо поддающимся сварке и обработке.

В современных условиях используется не одна технология сварки нержавейки, – их несколько, каждая из которых имеет свои особенности и оптимальные условия применения.

Особенности сварки нержавейки

Существующая в настоящее время классификация причисляет нержавеющую сталь, отличающуюся высокой устойчивостью к коррозии, к высоколегированным сталям. Хром, как главный легирующий компонент, входит в состав в количестве от 12 до 30 %. Для того, чтобы повысить механические и антикоррозийные параметры такой стали, в ее состав вводят специальные добавки.

Получить эти параметры позволит добавление титана, марганца, никеля, молибдена.

Кроме этого, современные технологии позволяют осуществлять закалку стали с большим содержанием хрома с целью повышения многих технических характеристик материала.

Прежде чем переходить к рассмотрению технологий сварки нержавейки, применяемых в настоящее время, необходимо изучить некоторые особенности материала, оказывающие непосредственное влияние на его свариваемость. К ним относятся:

- Высокое значение показателя коэффициента линейного расширения. Этим обуславливается существенная литейная усадка металла, что может стать причиной повышенной деформации стали, которая остается и по завершении процесса сварки. При соединении конструкций, имеющих значительную толщину, обязательно нужно оставлять между ними зазор, иначе образование крупных трещин будет неизбежным.

- Пониженный в 1,5–2 раза уровень теплопроводности нержавеющей стали относительно других низкоуглеродистых металлов. Это свойство провоцирует увеличение теплоты и может привести к проплавлению поверхностей в области соединения. Поэтому технология сварки нержавейки требует снижения силы тока минимум на 15–20 % от величины, используемой при обработке обычной стали.

- Несоблюдение рекомендаций по выбору режима при термической обработке нержавеющей стали может привести к снижению антикоррозийных свойств материала. Это обуславливается тем, что при температуре выше +500 °С на краях зерен образовывается карбид хрома и железа и происходит процесс межкристаллитной коррозии.

Такую проблему можно решить несколькими способами, в частности, охлаждением свариваемых поверхностей путем полива их холодной водой. Этот метод эффективен для аустенитной хромоникелевой стали.

- Повышенное электрическое сопротивление провоцирует необходимость сильного нагрева электрода с хромоникелевым стержнем. Применение электродов, имеющих длину до 35 см, поможет избежать их перегрева.

Как выбрать оборудование и подготовить нержавейку к сварке

Выбирая оборудование для сварки нержавеющей стали, необходимо ориентироваться на особые характеристики этого материала. Оптимальным выбором будут электроды, выполненные из нержавейки той же марки, что и свариваемые детали. Это обеспечит равномерность процесса расплавления, а, значит, и высококачественный результат.

Технология сварки нержавейки может предусматривать использование проволоки. Ее также подбирают по материалу соединяемых заготовок. Основная сложность в определении конкретной марки нержавеющей стали.

Визуально это сделать невозможно, требуется проведение сложного спектрального анализа в специальной лаборатории.

Решением этой проблемы может стать поиск информации, которую производитель обычно размещает на своем сайте.

Непосредственно перед процессом сварки детали из нержавейки необходимо подвергнуть специальной обработке. Для этого нужно:

- при помощи стальной щетки очистить поверхность каждой детали от пыли и грязи;

- используя растворитель (уайт-спирит, специальную жидкость или ацетон), обезжирить поверхности, тем самым увеличить устойчивость дуги;

- обработать свариваемые поверхности специальным раствором от налипания брызг. Это исключит необходимость механической обработки деталей после их сварки. Согласно технологиям сварки нержавейки существенным отличием подготовки этого материала считается обязательное наличие зазора между краями свариваемых элементов, за счет которого обеспечивается свободная усадка.

По окончании процесса сварки нержавейка также дополнительно обрабатывается. Несоблюдение этого технологического шага приводит к нежелательным последствиям: уменьшается прочность изделия, появляются следы коррозии. Методов обработки изделия после сварки существует несколько, но все они направлены на получение высококачественного сварочного шва. Добиться этого можно:

- При помощи механической зачистки сварочного шва. Цель данной процедуры – улучшить внешний вид изделия. Выполняется жесткой стальной щеткой.

- Применением пескоструйной обработки. Цель процедуры та же. После обработки сварочный шов еще красивее.

- Шлифованием, позволяющим получить идеально ровную поверхность шва. Все эти методы направлены на улучшение лишь внешнего вида сварочного шва и изделия в целом. По технологии сварки нержавейки качественную защиту от разрушения места сварки обеспечивают другими способами, а именно пассивацией и травлением.

Процесс травления заключается в обработке шва химически активным веществом: кислотой или специальной жидкостью. Такие растворы уничтожают окалины, на месте которых может появиться ржавчина.

Процесс пассивации заключается в нанесении на шов специальных средств, образующих на поверхности нержавейки защитную пленку из оксида хрома. Только химическая обработка сварочного шва гарантирует надежное противостояние коррозии.

Технологии сварки нержавейки

Множество технологий сварки нержавейки позволяют проводить процесс не только в заводских, но и в бытовых условиях. Наиболее часто применяются следующие виды сварки:

- ММА, с использованием покрытых электродов;

- DC/AC TIG, аргонодуговая, с использованием вольфрамовых электродов;

- MIG – технология сварки нержавейки полуавтоматом, с применением проволоки из нержавеющей стали:

- контактная сварка, которая может быть точечной или шовной;

- холодная сварка, подразумевающая соединение деталей без их плавления.

Рассмотрим все более подробно.

1. MMA.

При отсутствии особых требований, касающихся качества сварочного шва, вполне допустимо выполнение сварки при помощи покрытого электрода. Это наиболее часто встречающийся вид сварки в бытовых условиях. Важно правильно подобрать электрод. Зная марку нержавейки, из которой выполнены свариваемые детали, нужно выяснить ее свойства по ГОСТу, а затем подобрать соответствующий электрод.

Чаще всего для проведения процесса сварки применяется ток обратной полярности.

Следует выбирать электрод с минимально возможным диаметром. Согласно технологии сварки нержавейки величина сварочного тока должна быть понижена для обеспечения небольшой передачи тепловой энергии.

Работу необходимо завершить быстрым охлаждением сварочного шва. Для этого его либо обдувают сжатым воздухом, либо кладут под детали медные подкладки. Некоторые виды нержавейки допускают использование холодной воды.

2. DC/AC TIG.

Технология сварки нержавейки аргоном обеспечивает выполнение повышенных требований, предъявляемых к качеству сварочного шва. Прекрасно подходит для работы с тонкой нержавеющей сталью. Именно этим способом сваривают трубы, работающие под давлением.Подходит как постоянный, так и переменный ток.

Работы могут выполняться как на постоянном, так и на переменном токе. Присадочную проволоку следует выбирать с более высокой степенью легирования, чем у основного металла.

Движения электрода должны быть плавными, без колебаний, чтобы не нарушать зону сварки и предотвратить окисление стали. Защитить внутреннюю сторону шва можно путем осуществления поддува инертного газа аргона.

Следует учитывать, что для нержавейки качество защиты внутренней стороны не так критично, как для титана. Технологии сварки нержавейки предусматривают использование для разжигания дуги бесконтактного метода. Применяется также графитовая или угольная плита.

На ней разжигают дугу, а затем переносят на сталь. Так удается избежать попадания вольфрама в сварочную ванну.

При выборе режима сварки нужно учитывать толщину свариваемых элементов. Не менее важными считаются значения полярности и силы тока, диаметров электрода и присадочной проволоки, скорости процесса и количество расходуемого аргона.

Добиться значительного снижения расхода вольфрамового электрода можно следующим образом. По окончании сварки, после разрыва дуги, в течение 15 секунд не прекращать подачи аргона, чтобы обдуть им электрод и снизить его окисление.

3. Сварка полуавтоматом MIG.

Суть метода почти ничем не отличается от описанного выше. Единственное отличие – в механизированной подаче нержавеющей проволоки. Благодаря применению этой технологии сварки нержавейки сварочный шов получается высочайшего класса. Сам процесс работы значительно упрощен и ускорен.Использование различных сварочных техник делает доступным соединение материалов самой разной толщины:

- для тонколистовой стали применяют сварку короткой дугой;

- для деталей значительной толщины применяют сварку методом струйного переноса.

- Импульсную сварку считают самым управляемым методом. Она подразумевает подачу металла серией импульсов, что способствует значительному снижению средней величины сварочного тока, уменьшению теплового воздействия и исключению возможности прожога детали.

4.Метод контактной сварки.

Точечную и роликовую сварку нержавейки можно осуществлять на оборудовании, которое предназначено для соединения различных металлов. Эта технология прекрасно подходит для работы с тонкими (до 2 мм) листами металла. Различие лишь в выбираемых режимах.

Из-за повышенного сопротивления нержавейки в процессе работы происходит увеличенное выделение тепла, поэтому точечную сварку необходимо осуществлять с уменьшенной силой тока и увеличенным давлением сжатия. Соблюдение этих правил позволяет уменьшить время цикла, предохранить детали от прожигания, а также повысить антикоррозийные свойства шва за счет снижения возможности образования карбидов.

Благодаря роликовой технологии сварки нержавейки шов получается более надежным. Точечную технологию применяют чаще всего для менее ответственных соединений.

5. Метод холодной сварки.

Данный способ сварки применяется в промышленном масштабе. В бытовых условиях он не используется. Метод не подразумевает нагревания соединяемых деталей, основную роль в нем играет приложенное давление. Детали соединяются на уровне кристаллических решеток стальных заготовок.

Соединение деталей делается либо внахлест, либо в тавр. Размер нахлеста определяется толщиной металла, из которого изготовлены элементы. Может применяться односторонняя или двухсторонняя схема.

При односторонней сварке давление прилагается только к верхнему листу нержавейки, который и подвергается пластической деформации. Это никак не влияет на качество соединения.

Во втором случае давление оказывается на обе свариваемые детали.

Хотелось бы отметить лазерные и плазменные технологии сварки нержавейки, которые считаются крайне перспективными. Однако, как и холодная сварка, они не применимы в бытовых условиях. Для таких целей подходят первые три способа. Стоит подчеркнуть, что независимо от выбранного метода, качество сварочного шва определяет квалификация исполнителя.При соединении нержавейки с другими металлами основная опасность таится в их совмещении. Разнородность материалов может значительно ухудшить свойства шва, сделать его хрупким и твердым, спровоцировать образование трещин. Чтобы подобное не случилось, нужно придерживаться следующих правил:

- при выборе присадки отдавать предпочтение высоколегированным или созданным на основе никеля сплавам;

- в обязательном порядке проводить тщательную обработку поверхностей перед сваркой и прокаливать электроды;

- не нагревать область сварки до начала работ;

- использовать электроды, которые предназначены для работы с высоколегированной сталью.

Сварной шов должен содержать как можно меньше основного металла (количество в общей массе не более 40 %). Основную часть должны составлять электроды или присадочная проволока, в зависимости от выбранной технологий сварки нержавейки.

о способах сварки нержавейки

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.