Самодельные приспособления для токарного станка по металлу

Приспособления для токарного станка по металлу

Функциональные возможности токарного станка во многом определяются применением специальных приспособлений. С их помощью можно выполнять дополнительные операции (фрезерование, шлифовка, нарезка резьб и т. д.), упростить выполнение работ или обеспечить фиксацию деталей со сложной конфигурацией.

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий.

В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°.

Материалом является инструментальная сталь с твердостью HRC 55-58.

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а — обыкновенный; б — рифленый; в — с выточкой, г — вращающийся для заготовок с центровыми углублениями; д — вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба.

Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении.

Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а — центровые; б — шпиндельная; 1 — стержень; 2 — заготовка; 3 — разрезной элемент; 4 — гайка.

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки.

Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты.

В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

Приспособления для фрезерования и шлифовки

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции.

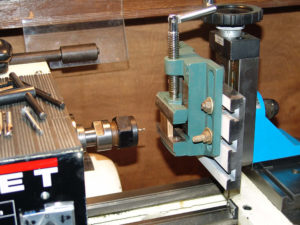

Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя.

Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

Самодельные приспособления для токарного станка по металлу — Справочник металлиста

Для расширения функциональности токарного станка рекомендуется применение специальных фрезерных деталей. Они изготавливаются в разнообразных вариантах, что дает возможность с их помощью выполнения разнообразных задач в сфере обработки деталей. Фрезерные приспособления для токарного станка бывают нескольких видов, сложность их конструкции зависит от особенностей поставленной задачи.

Современное оборудование на голову выше советских аналогов, металл, используемый в конструкции, отличается высоким качеством, прочностью и долговечностью. Крепежи агрегата имеют сертификаты качества, а также являются долговечными.

Для проведения работ на подобном агрегате мастерам требуется профильный медицинский осмотр, оборудование требует от специалиста внимательности, щепетильности, хорошего зрения. Финишная обработка любого фрагмента из металла проходит в несколько этапов.

Приспособление для токарного станка по металлу изготавливается в трех разновидностях:

- Первый вариант является специальным. С его помощью увеличиваются эксплуатационные возможности агрегата.

- Второй вариант дополнительных частей используется для того чтобы фиксировать инструмент.

- Благодаря применению третьего варианта оборудования фиксируются детали, которые подлежат обработке на токарном станке.

С помощью различной оснастки обеспечивается широкий спектр работ, выполняемых токарным агрегатом:

- качественно закрепляются металлические фрагменты;

- повышается точность обработки металлических заготовок;

- появляется возможность правильно выполнять фрезерные операции;

- ускоряется процесс обработки металлических деталей.

Фрезерное приспособление для токарного станка производится на заводах. Оно характеризуется высоким уровнем прочности, такая особенность обеспечивает ему длительное применение.

Благодаря использованию материалов высокого качества для изготовления оснастки значительно продляется срок ее эксплуатации. В домашних условиях несложно использовать самодельное приспособление для токарного станка по металлу. Наиболее часто осуществляется применение специальной приставки, благодаря которой мастера могут выполнять следующие операции:

- фрезеровать плоскости;

- выбирать пазы и канавки;

- обрабатывать основу с помощью торцевых и концевых фрез;

- контурно обрабатывать разнообразные изделия.

Фрезерная приставка для токарного станка

Приспособление для токарного станка дает возможность не только расширить сферу применения оборудования, но и максимально точно выполнять работы по металлообработке.

Какое оборудование использовать?

Выбирать приспособление на токарный станок необходимо в соответствии с поставленными перед оператором задачами. Наиболее часто специалистами осуществляется использование нескольких частей.

Виброопоры – идеально подходит для токарного станка по металлу, а также для шлифовального оборудования. С его помощью обеспечивается увеличение качества обработки детали. Благодаря подобному изделию значительно уменьшается вибрация, такой принцип работы положительно отображается на длительности эксплуатации станка.

Центры. Токарные агрегаты имеют универсальную конструкцию, но она вынуждает мастера использовать специальную оснастку. Благодаря центрам обеспечивается максимально качественная настройка параметров точности.

Патроны. Применение устройства наиболее часто осуществляется в агрегатах по дереву. С помощью подобного оборудования обеспечивается максимально надежная фиксация фрагмента. Крепление патрона осуществляется с помощью болта через хомутик.Кулачки. Такого вида детали характеризуются присутствием нескольких вариантов исполнения. С их помощью обеспечивается надежная фиксация детали с внешней стороны вала.

Кулачок для токарного станка

Кулачковые токарные патроны – детали используются для фиксации заготовок, которые имеют прямоугольную, цилиндрическую или фасонную форму. Различают несколько разновидностей патронов – двухкулачковые, трехкулачковые и четырехкулачковые. Разрешается применение изделий с разнообразными видами токарных установок.

Подбор оборудования обязан проходить после изучения всех достоинств агрегата, а также анализа условий помещения, где будет установлено оборудование. Дополнительно следует определить, где будет размещаться шкаф с металлическими фрагментами и готовыми изделиями.

Дополнительные детали

Агрегат имеет второстепенные, но довольно важные детали в своей конструкции.

Люнетов. Применяются в конструкциях, которыми проводится обработка металла и дерева. Сферой применения подобных узлов являются фрезерные, токарные и шлифовальные замки. С помощью установок поддерживаются длинные заготовки.

Резцедержателей. Применение агрегатов осуществляется в токарных станках по металлу. Благодаря этим устройствам закрепляются резцы на суппорте. Приспособление имеет поперечное и продольное перемещение по отношению к металлическому фрагменту.

Приспособления для металлорежущих станков производятся в широком ассортименте, особенность дает возможность для токарей подбора наиболее приемлемого варианта в соответствии с поставленными задачами.

В индивидуальном паспорте оборудования всегда указы технические характеристики и ведомственные требования к эксплуатации установки на территории предприятия. Необходимо неуклонно выполнять все условия при установке агрегата.

Несоблюдение техники безопасности, а также ТУ могут привести к нарушению технологического процесса, а также травмам рабочего персонала.

Особенности использования кулачковых патронов

Наиболее часто в металлообрабатывающих агрегатах используются кулачковые патроны. В подобном случае рекомендуется применять двухкулачковые приспособления для токарного станка. Они являются оптимальным вариантом при отсутствии необходимости в максимально точном центрировании.

С их применением осуществляется фиксирование небольших деталей, отливкой, поковок. Кулачковые патроны фиксируют детали, которые имеют строго определенные геометрические параметры. Если необходимо обработать произвольные по конфигурации заготовки, то это требует применения четырехкулачковых патронов.

Самодельные приспособления характеризуются появлением индивидуального привода, такая конструкция дает возможность максимально простого центрирования.

При использовании патронов с таким приводом предоставляется шанс обработки на станке прямоугольных и асимметричных деталей. Квадратные прутки обрабатываются с использованием самоцентрирующихся приспособлений, которые оснащаются четырьмя кулачками.Часто в металлообрабатывающих станках осуществляется применение трехкулачковых патронов.

Трехкулачковый патрон для токарного станка

С их помощью обеспечивается качественное выполнение работ с прутками, имеющими большое сечение.

Если трехкулачковые патроны будут активно использоваться, это приведет к потере точности, что является их единственным недостатком.

Советы мастеров

При большом сечении заготовок рекомендуется применение вращающегося и упорного центров. С их помощью обеспечивается эффективное проведение работ по металлу, помещение заготовки в центр происходит только после проведения ее зацентровки.

С торцов вала заготовки с этой целью необходимо выполнить специальные отверстия. Благодаря применению хомутика деталью от шпинделя осуществляется получение вращающегося момента.

Фрезерное оснащение отличается скрупулезностью и ювелирностью, работа проходит в равномерном ритме, от мастера требуется постоянный контроль движения вала.

Патроны, которые выполнены по поводковому типу, характеризуются небольшим корпусом. Его устанавливают на шпиндель токарных станков.

Торцевая часть агрегата оснащается запрессованным пальцем, с его помощью проводится отправка необходимого крутящего момента на хомутик. Фиксация хомутика к детали, которая обрабатывается, осуществляется болтом.

Применение поводкового патрона не проводится при большой величине центрового отверстия заготовок. В таком случае возникает необходимость применения вращающегося центра, имеющего особую конструкцию.

Рабочая часть дополнительных деталей характеризуется выраженной рифленой поверхностью. Если при обработке заготовки необходимо срезать слой большой толщины, тогда необходима установка вращающегося заднего центра на станок. Он позволяет работать оборудованию на высокой скорости.

Приспособления для станков позволяют значительно упростить процесс обработки металлических заготовок. Для обеспечения качественного выполнения работ рекомендуется правильно проводить подбор изделия. С этой целью токарь должен руководствоваться определенными правилами. Он может купить готовое приспособление или сделать его самостоятельно.

по теме: Полезное приспособление для токарного станка

Самодельный токарный станок по металлу своими руками и как сделать резец по дереву

Все дело в деньгах. Токарные станки по металлу – вещи очень и очень недешевые, это касается даже самых простейших моделей.

Сделать своими руками такого рода станок – дело вполне по силам любому желающему, поэтому многие домашние и кустарные мастера сооружают эти аппараты самостоятельно и очень успешно.

Сферы применения токарного станка

Токарный станок – аппарат древний, это раннее приспособление для обработки самых разных деталей из разнообразнейших материалов – от металла до дерева и др.

Если говорить о токарной обработке металлических деталей, то промышленные токарные устройства, произведенные разными заводами, являются дорогими и массивными агрегатами, управлять которыми весьма непросто.

Они никоим образом не относятся к настольным аппаратам, это серьёзные промышленные агрегаты, которые в принципе не подходят для кустарных работ. Поэтому самодельный токарный станок, сделанный своими руками, – отличная идея по всем соображениям.

Вы можете, к примеру, сделать его в виде мини-версии, которого будет вполне достаточно для обработки как металлических деталей, так и заготовок из любых других материалов.При использовании домашних самодельных мини-станков есть определенные ограничения: они предназначены главным образом для работы с круглыми деталями, с сечениями типа осей, рукоятками для инструментов, колес и т.д.

В мини-станках детали нужно фиксировать только в горизонтальном положении для их вращательных движений. Лишний материал по ходу обточки снимается резцами, которые закреплены в суппорте токарного аппарата.

Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного станка по металлу изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Самодельный токарный станок по металлу своими руками и как сделать резец по дереву

Все дело в деньгах. Токарные станки по металлу – вещи очень и очень недешевые, это касается даже самых простейших моделей.

Сделать своими руками такого рода станок – дело вполне по силам любому желающему, поэтому многие домашние и кустарные мастера сооружают эти аппараты самостоятельно и очень успешно.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Будет достаточно бывшего в употреблении привода от стиральной машинки, строительного миксера или чего-нибудь еще, если вы делаете легкий станок для работ по металлу.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

- Задняя бабка.

Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки. - Передняя бабка.

Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата. - Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

Как производится вращение?

Устройство токарного станка.

Вращательный момент формируется в станке разными способами. Можно установить рабочую часть на вращательный вал электрического двигателя напрямую. Такой подход много чего сэкономит: и место, и деньги на запасные части.

К сожалению, такое расположение возможно далеко не всегда, поэтому главным исполнителем вращательного движения назначаются так называемые передачи. Они бывают цепными, ременными и фрикционными.

У каждого вида передачи есть свои плюсы и минусы:

Ременная передача

Самый бюджетный вариант передачи для мотора со многими преимуществами. Главное из них – надежность. Сделать ременную передачу просто: чаще всего мастера берут таковую от других устройств.

Есть и недостаток – это его недолговечность, так как ремни быстро изнашиваются. Вам придется менять их довольно часто.

Цепная и фрикционная передачи

Цепная передача стоит недешево, к тому же она намного более громоздкая, чем ременная. Зато и прослужит такая передача намного дольше, так что вы получите «стратегическую» экономию средств. Фрикционная передача находится ровно посередине между ременной и цепной передачами.

Основные узлы устройства

От суппорта зависит итоговое качество обработанной детали. Силы, время и все остальные ресурсы, вложенные в процесс, могут пойти насмарку без хорошо налаженного суппорта. Это часть расположена на специальных «салазках», двигающихся вдоль станины по направляющим векторам.

Движение суппорта может происходит в следующих направлениях:

- Продольное движение, при котором рабочий элемент устройства движется вдоль соединяемой детали. Такое направление производится при вытачивании круговой резьбы или для удаления поверхностного слоя краски или еще чего-нибудь с обрабатываемой заготовки.

- Поперечное движение суппорта производится перпендикулярно по отношению к оси детали. С помощью такого движения производятся отверстия и углубления.

- Наклонное движение может проводится под различными углами наклона, его используют для производства поверхностных углублений различной конфигурации.

Элементы токарного станка.

Быстрый износ объясняется действием постоянной и серьезной вибрации, которое выливается в расшатывание креплений и последующим люфтам, что всегда сказывается на качестве токарной работы в том или ином виде. Такой беды можно избежать, для этого нужна постоянная подстройка и регулировка суппорта.

Регулировать суппорт можно разными способами. Если регулируется люфт, то его устраняют с помощью винта. Зазоры можно ликвидировать с помощью специальных вставок между кареткой и направляющими.

Зазоры появляются при износе винта, который контролирует продольное и поперечное движения в плоскостях. Сальники также могут изнашиваться. В этом случае их промывают и смазывают до полной пропитки машинным маслом. Иногда их нужно просто заменить на новые.

Этапы сборки токарного станка

Самодельные токарные станки по металлу своими руками собираются быстро и несложным образом. Единственное, что нужно точно соблюдать, – порядок сборки.

Самодельный токарный станок нужно собирать с максимальной точностью:

- Первым делом – сборка рамы из металлических элементов. Лучше, если это будут швеллеры и балки. Нужно обязательно рассчитать нагрузку для планируемых работ: с деталями каких размеров вы собираетесь иметь дело? Если, к примеру, вы планируете обрабатывать металлические предметы длиной больше 5-ти сантиметров, металлическая рама станка должна быть должны быть толщины свыше 3-х сантиметров.

- Установка продольных валов с направляющими на швеллеры. Лучше зафиксировать валы узлами сварки, но можно закрепить и болтами.

- Подготовка передней бабки из гидравлического цилиндра с толстыми стенками и двумя подшипниками, спрессованными в тело цилиндра.

- Прокладка вала с использованием подшипников с большим диаметром.

- Заливка жидкости для смазки в гидравлический цилиндр.

- Установка и фиксация шкива с суппортом и направляющими.

- Монтаж электропривода.

Внизу конструкции станка прикрепить металлическую полоску с защитной функцией – она не даст рабочей части станка деформироваться по ходу активности.

Какой мотор лучше

Чертеж сборки станка для токарных работ.

Электрический мотор – ключевая часть любого токарного устройства для работ по металлу. Движение рабочей части аппарата происходит благодаря ему и ничему больше. Насколько мощный мотор, настолько мощный и сам станок.

Уровень мощности мотора нужно рассчитывать в зависимости от планируемых работ – размеров металлических деталей, с которыми вы собираетесь работать на вашем новом агрегате.

Если в ваших планах работа с небольшими деталями, будет вполне достаточно мотора с мощностью около 1 кВт. Такие моторы имеются на швейных машинках или других домашних бытовых электроприборах. Если ваши будущие детали покрупнее, выбирайте мотор с мощностью от 1,5 до 2,0 кВт.

Важнейший вопрос – надежная изоляция всех электрических узлов. Самым оптимальным вариантом будет взять консультацию у специалиста. Уверенность в безопасности аппарата и профессиональной надежности конструкции вам не помешает: все-таки вы собираетесь работать с электричеством и металлами. А с ними не шутят.

Делаем станок из дрели

Дрель будет отлично смотреться в виде привода к токарному устройству.

Этим элегантным решением вы сэкономите приличные деньги и значительно упростите себе жизнь, потому что у него целый ряд отличных преимуществ:

- Модульность аппарата: он просто собирается и разбирается. Дрель без каких-либо затруднений отсоединяется от станины и присоединяется обратно.

- Такая модель весьма транспортабельна, с ней можно работать везде – хоть на даче, хоть в гараже.

- Значительная экономия средств: не нужно закупать дополнительные сменные насадки или ременную передачу.

Чтобы собрать аппарат из дрели, вам понадобится практически те же самые детали, что и для обычного аппарата. Не понадобятся только два вещи: электродвигатель и передняя бабка, а это важнейшие и самые дорогостоящие элементы конструкции.

Поскольку станок легкий и компактный, нет нужды сооружать устойчивую станину, вполне достаточно будет верстака или стола. Фиксация дрели производится с помощью хомута и струбцины.

Конструкция и размеры токарного станка.

Расширение функций токарного устройства из дрели можно произвести с помощью дополнительных насадок и других приспособлений. У вас могут получиться великолепные самодельные станки по дереву.

Есть, конечно, и минусы. На аппарате из дрели вы не сможете обрабатывать детали большого размера. Можно попытаться усовершенствовать модель в этом направлении. К примеру, добавить ременную передачу и усложнить станок для увеличения числа оборотов.

Но овчинка не стоит выделки: он потеряет свои главные преимущества в виде простоты и легкости. Таким образом, самодельный аппарат из дрели имеет смысл лишь в случаях, когда идет работа с некрупными деталями.

Токарный станок из дрели способен на многое: на нем можно не только обрабатывать детали. Но и работать с красками – наносить их на заготовку во время ее вращения. Это и самодельный станок по дереву.

Намотка проволоки на трансформатор, нанесение разного рода насечек на поверхности деталей – только некоторые примеры использования многофункционального станка из дрели и токарного резца по металлу.

А теперь простейший станок

Сегодня в сети огромное количество чертежей, инструкций и видеороликов на тему «как сделать самодельный токарный станок», с помощью которых самостоятельная работа по изготовлению токарного станка вполне реальна и по плечу практически каждому.

Деревянные стойки крепятся к станине с помощью болтов. Станина должна быть надежной, поэтому выполняется из стальных уголков. В крайнем случае ее можно сделать из брусков.

Устройство токарного станка по дереву.

Режущий элемент фиксируется на узле из подручника, по нему он будет перемещаться. На поверхности перемещения следует плотно зафиксировать лист металла для защиты конструкции от деформации. Кроме того, это поможет расположить токарный резец по металлу точно к детали, которую нужно обработать.

Для изготовления передней бабки и задней бабки подбираются подходящие цилиндры из металла с соответствующим диаметром. Они размещаются в узлах подшипников, которые заранее размещены в деревянных стойках.Вращательное движение передается через передний центр, объединенный с мотором с помощью ременной передачи. Деталь фиксируется между передним и задним участками и обрабатывается резцом из подручника.

С поиском и выбором электрического двигателя для токарного мини-станка проблем не бывает.

Мы уже писали, что мотор небольшой мощности можно найти на любом бытовом электрическом устройстве, любой домашний бытовой агрегат, бывший в употреблении, вполне подойдет для этой задачи. В качестве привода можно использовать шлифовальные машинки или дрели.

Техника безопасности

Поскольку речь идет об электрическом станке и работе с металлами, требования к выполнению правил техники безопасности будут ясными и жесткими, от которых никуда не денешься. Первым делом нужно проверить работоспособность нового станка сразу же после его изготовления.

Как проверяется работоспособность станка: шпиндель должен вращаться без малейших затруднений. Нужно замерить совпадение оси вращения деталей в станке с центром симметрии этой же детали. Общая ось должна просматриваться у переднего и заднего центров.

Элементы конструкции станка для токарных работ.

Электродвигатель всегда накрывается специальным кожухом, который защищает мотор от грязи и частиц из металла, равно как и самого оператора станка. Если ваше устройство сделано из дрели, никакой кожух не нужен.

Если вы решили снабдить свой самодельный токарный станок мощным мотором, обязательно протестируйте в вашей домашней сети – хватит ли ее для вашего мощного мотора. А вообще лучше придерживаться устоявшихся традиций и использовать старых знакомых – электродвигатели от бытовых приборов.

Сделать самодельный токарный станок по металлу своими руками – отличное и элегантное решение со всех точек зрения. Простота исполнения, экономия средств, эффективная обработка деталей – все это про самодельные токарные станки.

Самодельный токарный станок по металлу своими руками: чертежи, фото, видео

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу.

Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму.

Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров.

С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной.

Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно.Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Внешний вид станка Основные узлы Суппорт, резцедержатель и патрон

Вид сбоку Задняя бабка Вид снизу на заднюю бабку

Направляющие валы Конструкция суппорта Привод от двигателя

Чертеж №1 Чертеж №2 Чертеж №3

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла.

Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы.

На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать.

От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения.

Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться.

Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой.

За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование.

Более того, несложно найти различные видео, демонстрирующие процесс их изготовления.

Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов.

На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали.

В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки.

Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем.

Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Общий вид Передняя бабка Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок.

Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.