Шлифовальная машина по дереву своими руками

Шлифовальный станок по дереву своими руками

Дерево является достаточно капризным материалом. Поэтому для придания деревянным конструкциям эстетической формы, подготовить их поверхность для дальнейшей обработки применят шлифование деревянной поверхности. Шлифовке подвергают оконные рамы, форточки, двери, погонажные изделия.

Придания гладкости поверхности осуществляется с помощью шлифовальных станков. Они позволяют выровнять поверхность заготовки и устранить все шероховатости размером от 0,02 до 1,25 мкм.

Шлифовальный станок по дереву своими руками

Виды шлифовальных станков

Шлифовальные станки по дереву подразделяются на следующие виды:

- особенности конструкции;

- характеру решаемых задач;

- точности обработки;

- допустимые геометрические размеры обрабатываемых деталей;

- мощности установленных двигателей;

- рейтингу производителей;

- стоимости с комплектом прилагаемого оборудования.

Современные производители представляют три вида конструктивного исполнения таких станков: дисковые, ленточные, цилиндровые. Каждый их этих видов имеет свои узко специфические подвиды. Например, ленточные шлифовальные станки выпускаются в следующем исполнении:

- узколенточные (позволяют производить шлифовку деревянных конструкций имеющих сложную геометрическую форму);

- агрегаты оснащённые неподвижным столом (способны обрабатывать только деревянные заготовки, имеющие плоские поверхности прямоугольной формы);

- станки, оборудованные свободно движущимся столом (на них происходит шлифование крупногабаритных деревянных конструкций – дверей, щитов, дверных откосов).

Ленточный шлифовальный станок

Характер решаемых задач определяет классы данного оборудования. Основными классами (иногда их называют моделями) считатся:

- станки ленточно-шлифовального типа;

- вибрационные инструменты, например дельта шлифовальные машины;

- шлифовальные станки тарельчатого типа (орбитальные и эксцентриковые);

- специализированные угловые шлифовальные аппараты;

- шлифовальные системы комбинированного типа.

Несмотря на такое многообразие готового заводского инструментария, домашние мастера для проведения не сложных шлифовальных операций предпочитают разработать и собрать шлифовальный станок по дереву своими руками.

Принцип работы

В основу работы шлифовального станка ленточного типа заложен принцип встречного движения абразивной ленты, находящейся на двух вращающихся барабанах, и обрабатываемой деревянной детали. Оба барабана расположены на определённом удалении от поверхности рабочего стола. Чтобы обеспечить требуемое качество шлифования необходимо правильно учитывать следующие параметры:

- размер (номер) абразива нанесённого на ленту;

- силу натяжения ленты на вращающихся барабанах;

- скорость её движения;

- силу нажима на движущуюся деревянную деталь.

Работа за ленточным шлифовальным станком

Неправильный выбор этих параметров значительно ухудшает качество шлифования. Например, при недостаточном усилии нажима на заготовку или слишком большой скорости вращения ведущего барабана, некоторые места на заготовке останутся не обработанными, то есть будут не отшлифованы.

Наоборот, при избыточной силе давления ленты на поверхность и недостаточной скорости движения ленты, возможны появления прожогов и изменения цвета древесины. Поэтому собирая шлифовальный станок своими руками необходимо предусмотреть возможность регулировки этих параметров.

Конструктивные особенности станка

Конструкция станка зависит от выбранного принципа обработки детали. Если выбран принцип ленточного шлифования, то в состав станка входят следующие элементы: двигатель, два вала (ведущий и ведомый), корпус, (станина), рабочая поверхность, абразивная лента.

https://www.youtube.com/watch?v=KNo6GXiM54s

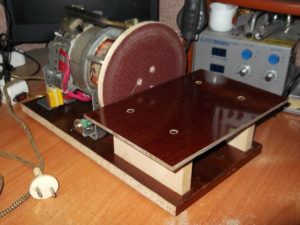

В станках так называемого дискового типа, на станине с двигателем в качестве шлифовального устройства используются вращающиеся диски с закреплёнными абразивными кругами.

Каждый из производимых станков выполняет заранее заданный перечень технологических операций.

Система барабанного типа производит высококачественное шлифование плоских древесных заготовок. Допускается обработка древесностружечной плиты, OSB или МДФ в том числе покрытые шпоном.

Применение барабанного шлифовального станка

Обработка крупногабаритных, длинных, нестандартных деревянных изделий из древесины (например, погонажных конструкций) производится на профильно – шлифовальном оборудовании. Готовые заготовки подаются к шлифовальному узлу посредством транспортирной цепи.Для шлифования поверхности деревянных изделий, имеющих сложную геометрическую форму (декоративные рамы, художественные изделия) применяют ленточно — шлифовальные станки оснащённые свободно перемещающимся столом.

Шлифовальный станок своими руками

Желание самостоятельно изготавливать деревянные конструкции всегда сталкивается с необходимостью оборудовать свою мастерскую распилочными и шлифовальными станками. Их в широком ассортименте выпускают современные производители. Такие станки обладают хорошими характеристиками и высокой надёжностью. Самым главным и достаточно существенным недостатком является их высокая стоимость.

Поэтому многие мастера стараются собрать себе шлифовальный станок из имеющихся комплектующих.

Наиболее опытные стараются не ограничиваться станком, способным выполнять только одну функцию, сразу стараются собрать универсальный станок, способный выполнять несколько функций: резка деревянных заготовок, шлифование с последующей полировкой, снятие старых покрытий и подготовка поверхностей под обновление.

Самодельный шлифовальный станок

Это возможно, потому что основу любого самодельного станка составляет станина, на которой закреплены: двигатель, ведущий и ведомый барабаны, набор дополнительного оборудований (рила, фреза, шлифовальные круги и так далее).

Расчёт мощности шлифовального станка

Прежде чем приступить к сборке станке требуется обязательно произвести расчёт его мощности. Чтобы правильно произвести такую оценку необходимо определить следующие параметры:

- мощность, потребляемая электродвигателем;

- скорость вращения выбранного двигателя;

- площадь соприкосновения всей поверхности детали с движущейся абразивной лентой;

- коэффициент шлифования;

- коэффициент трения обратной стороны используемой ленты с поверхностью барабанаов.

На основании данных об этих параметрах можно определить мощность будущего агрегата.

Как сделать ленточно-шлифовальный станок

Основой станка является мощная станина, способная выдержать вес всего оборудования и выполнять функцию демпфирования возникающей вибрации. Каркас станины лучше всего скреплять с помощью сварки. Сверху крепится плита. В качестве такой плиты выбирают ДСП толщиной не менее 22 мм.

На станине закрепляют электродвигатель. Мощность двигателя должна быть не ниже рассчитанной. Количество оборотов должно составлять минимум 1500об/мин. На якорь крепится редуктор для передачи вращения к ведущему барабану. Требуемый диаметр напрямую зависит от скорости вращения двигателя. Он определяет скорость движения ленты в момент трения о поверхность детали.

В качестве примера можно привести следующие соотношения. При скорости движения ленты равной 20м/сек – диаметр должен быть равен 20 см. Для предотвращения эффекта проскальзывания на барабаны одевают резиновые чехлы. Площадку для установки барабанов целесообразней изготовить под небольшим наклоном. Это позволит создать плавный контакт ленты во время движения с обрабатываемой поверхностью.Если планируется обработка деталей из различной древесины, целесообразно предусмотреть возможность изменения скорости вращения барабана. Приведенная методика показывает, что шлифовальный станок своими руками собирается достаточно легко.

Из чего сделать станину

Каркасом, к которому крепятся все остальные элементы станка, является мощная станина. Она должна иметь большой запас прочности, иметь хорошие массогабаритные характеристики. Её изготавливают из листовой стали толщиной более 5мм.

Наиболее приемлемыми размерами самодельной станины считаются следующие размеры 500х180х20 миллиметров. Для станины такого размера оптимальными размерами рабочей площадки считаются 180х160х10 миллиметров.

Для удобства дальнейшей работы необходимо произвести разметку рабочей площадки. Для её крепления делают три отверстия. Затем тремя болтами крепят её к станине.

Выбор и установка двигателя для станка

Проведенные расчёты и опыт эксплуатации такого рода агрегатов показывают, что двигатель должен обладать мощностью не менее 2,5 кВт. Частота вращения вала должна составлять 1500 об/мин и более.

От скорости вращения двигателя в значительной степени зависит скорость движения абразивной ленты. Это серьёзно влияет на качество обработки.

В свою очередь скорость движения ленты влияет на диаметр барабанов.

Двигатель для шлифовального станка

В качестве готового устройства можно использовать двигатель, который устанавливается на стиральных машинах. Можно подобрать двигатель и от других хозяйственных агрегатов, например мощного насоса или другого устройства подходящего по мощности и количеству оборотов.

Ведущий и ведомый барабаны

Ведущий барабан крепко фиксируется на шкив электродвигателя. Ведомый барабан закрепляется на отдельной оси. Для обеспечения его свободного вращения между валом и барабаном крепятся подшипники.

Шлифовальная лента своими руками

Абразивные ленты для таких станков имеют матерчатую основу. В качестве основы используется бязь или аналогичная по плотности ткань. На поверхность материи с одной стороны с помощью специального клея наносится абразивная крошка. В зависимости от величины зерна этой крошки она подразделяется на крупные, средние, мелкие и нулёвки.

В принципе такую ленту можно изготовить самостоятельно. Выбрав необходимую ткань и нанеся на неё абразивный порошок требуемой фракции.

Нанеся клей на поверхность материи, и посыпав её этим порошком можно получить шлифовальную ленту необходимых размеров.

Однако следует признать, что современная промышленность выпускает такой широкий ассортимент таких расходных материалов, что лучше воспользоваться заводской.

Шлифовальный станок из ручной шлифовальной машинки

Очень часто для проведения несложных шлифовальных операций изготавливают самодельные шлифовальные станки по дереву, используя готовые шлифовальные машинки.

Изготавливается система крепления для шлифовальной машинки. Она монтируется на заранее подготовленной станине. На её валу закрепляются шлифовальные круги, предназначенные для обработки деревянных заготовок. Вместо такой машинки можно использовать обыкновенную электрическую дрель. Такая конструкция позволяет проводить шлифование не сложных деревянных деталей ограниченного размера.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Шлифовальный станок по дереву: как сделать его своими руками?

1-Дисковый станок 2-Ленточный станок 3-Барабанный станок

Дисковый станок представляет собой вращающийся диск, на плоскость которого закреплен абразив (наждачная бумага). Шлифовка производится путем прикладывания кромок или боковых поверхностей детали к диску, для чего примерно посередине устанавливается стол или опорная планка. Эта конструкция оптимальна для шлифовки прямых или выпуклых кромок.

Ленточный тип представляет собой два барабана, установленных либо вертикально, либо горизонтально. Один из них приводной, второй — натяжной. Абразив представляет собой петлю из наждачной бумаги, которая склеивается по шаблону.

Петля устанавливается на оба барабана и натягивается. После запуска двигателя она образует постоянно движущуюся полосу абразива. Шлифовка происходит путем прижатия ленты к поверхности детали с помощью специального прижима («утюжка»).

Он перемещается влево и вправо, обеспечивая прижатие наждачки ко всем участками обрабатываемой поверхности.

Барабанный станок используется для шлифовки вогнутых кромок. Он представляет собой вращающийся цилиндр сравнительно небольшого диаметра (6-8 см), на который устанавливается абразив.

https://www.youtube.com/watch?v=3feteKuPU6k

Наиболее простыми конструкциями являются дисковая и барабанная. Изготовление ленточного станка значительно сложнее, но и эффективность от его намного больше. Такие установки позволяют качественно шлифовать щиты и детали большой площади, обеспечивая высокое качество поверхности.

Для установки ленточного станка в мастерской понадобится большая площадь, что надо учесть при выборе конструкции.

Особенности и технические характеристики

Основная особенность шлифовальных станков по дереву заключается в специфическом способе регулировки качества обработки. Она происходит путем изменения зернистости абразива.

Обычно процесс начинают с наждачной бумаги с крупным зерном, потом последовательно уменьшают его величину и завершают процедуру шлифовкой мелкой шкуркой.

Всего используют 2-3 смены, но могут быть и более постепенные методики.

Вторая особенность заключается в способе установки абразива. Если на ленточный станок устанавливается заранее склеенная петля, то на дисковые конструкции надо закрепить круг из наждачной бумаги на плоскость. Оптимальный способ — использование «липучки», но проще всего наклеивать абразив на клеевой состав или двусторонний скотч. Второй способ проще, но и дороже.

Технические характеристики каждого станка несколько отличаются друг от друга.

Для дисковых установок:

Для ленточных станков:

- Ширина ленты.

- Величина рабочей базы (расстояние между центрами приводного и натяжного барабанов).

- Скорость движения петли.

- Диапазон перемещения рабочего стола в вертикальной и горизонтальной плоскости.

- Длина заготовки для склейки петли.

Для барабанных станков:

- Диаметр рабочего цилиндра.

- Высота цилиндра.

Все эти параметры зависят от планируемой производительности, размеров установок, величины обрабатываемых деталей. Необходимо учесть объемы ожидаемой работы, величину деталей, специфику обработки.

Чем чище должна быть поверхность в результате шлифовки, тем качественнее должен быть изготовлен станок. Биения, неровности и прочие изъяны станут причиной появления рисок, способных заметно ухудшить качество обработки.

Достоинства и недостатки

К достоинствам шлифовальных станков следует отнести:

- Качество и скорость обработки.

- Высокая производительность.

- Возможность получить поверхность нужной шероховатости.

- Способность обработки не только самой древесины, но и предварительной шлифовки финишного слоя.

Недостатками являются:

- Выделение большого количества пыли, требующей организации системы пылеудаления.

- Большие количества расходников (абразива) нескольких типоразмеров.

- Сложность в изготовлении и обслуживании (особенно это относится к ленточным установкам).

Учитывая имеющиеся недостатки, перед началом сборки надо определиться, насколько станок необходим. Если он будет использоваться только изредка, тратить время на изготовление нецелесообразно — можно обойтись ручным инструментом.

Варианты изготовления своими руками

Рассмотрим способы сборки шлифовальных станков разных типов:

Дисковый

Самый простой способ создания дискового станка — закрепленная на столе электродрель с установленным шлифовальным кругом. Другой доступный вариант — изготовление и установка шлифовального диска на вал циркулярной пилы. При этом, надо собрать устройство для уменьшения скорости вращения (система понижающих шкивов или электронное устройство).

Если необходимо сделать станок «с нуля», придется собрать:

- Опорную площадку с подставкой для электродвигателя.

- Подставку или рабочий стол.

- Диск под установку абразива с возможностью крепления на вал двигателя.

Как правило, изготавливают фанерные диски, которые устанавливают на вал с помощью муфты и резьбового крепления. Этот узел придется заказать у токаря. Высота стола должна быть такой, чтобы крепление диска находилось ниже его плоскости.

Ленточный

Для сборки такой шлифовальной установки надо действовать поэтапно:

- Собрать станину. Она представляет собой две тумбы, на которых будут установлены приводной барабан с электродвигателем и приводной барабан с натяжным устройством.

- Соединить тумбы рамой, на которой будет двигаться рабочий стол (по горизонтали, перпендикулярно движению ленты).

- Собрать устройство подъема рабочего стола для регулировки высоты при обработке больших деталей.

- Изготовить устройство для перемещения «утюжка».

- Изготовить защитный кожух и подключить к нему патрубок системы пылеудаления.

- Собрать электрическую систему запуска и остановки станка (кнопка «пуск», автомат и т.п.).

Наибольшую сложность представляют собой барабаны для установки абразива, натяжные устройства к ним и система подъема/опускания стола. Их придется частично заказывать у токаря, частично собирать на месте. Найти готовые узлы вряд ли удастся, поскольку они очень специфичны и редко встречаются на распространенных механизмах.

Барабанный станок

Самым простым вариантом станет установка электродвигателя так, чтобы его вал проходил сквозь отверстие в рабочем столе. Для этого надо собрать станину в виде опорной площадки с подставкой и вертикальной пластиной.

На ней делаются отверстия и крепится электродвигатель. Барабан устанавливается на валу при помощи резьбового крепления. Его проще всего изготовить из древесины, или использовать отрезок от пластиковой трубы для канализации.

Наждачную бумагу обертывают вокруг барабана и фиксируют саморезами или мелкими гвоздями.

Во всех случаях надо обеспечить невысокую скорость движения абразива. Надо выбирать электродвигатели с количеством оборотов не более 1000. Особо опасными станками являются ленточные. При высокой скорости движения край ленты способен разрезать любой материал и причинить серьезные травмы.

Выбор материала

В домашних условиях проще всего изготовить станок из древесины. Однако, следует учитывать, что она имеет малый вес и не способна погасить биения станка. Поэтому понадобится высокая жесткость соединений и прочное крепление станины к полу. Другой вариант — металлическая станина из уголка, швеллера или двутавра.

Такой станок массивнее, тяжелее, вибрация и биения будут легче гаситься. Однако, понадобятся сварочные работы, нарезка заготовок и прочие действия с металлом, что доступно не всем. Окончательный выбор определяется возможностями и предпочтениями владельца.

Популярные модели заводских станков

Рассмотрим наиболее популярные модели шлифовальных станков:

Дисковые (тарельчатые)

Jet JDS-12 220 В

Стационарный станок с массивной чугунной станиной. Способен погасить вибрацию или биения при их возникновении. Диаметр диска — 30 см. Частота вращения двигателя — 1400 обмин. Допускается наклон стола от +15° до -45°.

S089A

Китайский дисковый шлифовальный станок. Компактный тип, с диаметром диска 305 мм и мощностью 800 Вт. Основание изготовлено из чугуна. РАбочий стол имеет прорезь для перемещения упора с возможностью поворота под определенным углом к диску.

Einhell TC-US 400

Станок комбинированного типа, совмещающий тарельчатый и ленточный виды. Диаметр диска — 15 см, заготовка для склейки петли — 914 на 100 мм. Скорость движения ленты — 276 ммин, частота вращения барабана — 1400 обмин.

Ленточные

Jet EHVS-80

Станок вертикального типа (оси барабанов). Скорость ленты — 16 мсек. Заготовка для петли — 116 на 2260 мм. Масса станка — 110 кг;

ШЛПС-6М

Стационарный шлифовальный станок с горизонтальным расположением ленты. Диаметр шкивов составляет 34 см. Максимальный размер детали при обработке — длина 2,5 м, ширина — 1 м. Высота подъема стола — до 40 см. Заготовка ленты — 7470х160 мм. Масса — 670 кг.

Барабанные

Jet JBOS-5 220 В

Барабанный станок, обеспечивающий вращение шпинделя с одновременным возвратно-поступательным движением в вертикальной плоскости. Частота вращения — 1400 обмин, количество подъемов — 30 штмин. Возможен наклон рабочего стола до 30° к горизонтали;

Proma BO-25 25000370

Компактная шлифовальная машина мощностью 370 Вт. Оснащена квадратным рабочим столом размером 37 на 37 см, с возможностью наклона до 45°. Скорость вращения шпинделя — 1400 обмин. Вес станка — 35 кг.

Количество конструкций и моделей шлифовальных станков постоянно возрастает. Появляются новые разработки, обладающие увеличенными возможностями и качеством обработки. Производители учитывают недостатки имеющихся устройств и выпускают более совершенные, модифицированные образцы.

Уход и обслуживание

Работа шлифовальных станков сопровождается выделением больших количеств пыли. Для ее удаления используются мощные местные вытяжные установки.

Если они отключены, использовать оборудование нельзя — это угрожает здоровью работника.

Однако, полностью избавиться от пыли невозможно, поэтому по окончании работы следует сразу же тщательно очистить станок при помощи промышленного пылесоса и щетки.

Замену абразива производят по мере его выхода из строя или по технологическим условиям обработки. Для сохранения производительности надо иметь запас готовых дисков с установленной наждачкой, или склеенных шлифовальных лент разного типа. Их хранят в закрытом шкафу, чтобы не накапливалась пыль и не деформировалась поверхность ленты.Во время работы образуется значительный заряд статического электричества. Для его отведения требуется качественное заземление. Необходимо периодически проверять его состояние и восстанавливать при необходимости.

Хотите собрать шлифовальный станок своими руками?

Конечно!Неособо

Подведем итоги

Самодельный шлифовальный станок требует достаточного места в мастерской и нуждается в значительных количествах абразива. Принимая решение о самостоятельном изготовлении такого устройства, следует тщательно взвесить необходимость этого и свои возможности.

Существуют три вида конструкции:

- Дисковые станки. Просты в изготовлении, могут быть сделаны из циркулярной пилы.

- Барабанные. Компактные устройства, оптимальные для шлифовки кромок деталей вогнутой формы.

- Ленточные. Способны шлифовать плоскости, обеспечивают высокое качество поверхности. Являются наиболее сложными в изготовлении из-за большого количества специфических узлов и деталей.

Изготовление станка потребует использования определенных инструментов и материалов, выбор которых обусловлен возможностями владельца. Полностью обойтись своими силами не получится, некоторые узлы придется заказать у токаря. Важно обеспечить невысокую скорость движения абразива, чтобы не создавать опасности получения травм или разрушения заготовок.

Общие понятия и область применения

Существует огромное количество шлифовального оборудования, которое делает любые древесные поверхности очень гладкими. Оно представляет собой станину, на которой расположен специальный каркас с электрическим двигателем (для самоделок используются моторы стиральных машинок) и механизмом. Сам механизм, в свою очередь, включает в себя валы, шкивы и ленту из абразива.

Область применения

Их используют на всех производствах, где обрабатывают древесину. Зачастую любые черновые изделия имеют неровную и шершавую поверхность. Такие заготовки нельзя просто покрасить и выставить на продажу или установить куда — либо. Поэтому, для дальнейшей обработки древесины все её поверхности поддаются шлифованию.

Шлифовальные станки также используют для обработки провесов и снятия фасок, закругления углов. Помимо этого шлифовальный инструмент придаёт любой поверхности гладкое выравнивание и калибровку.

Разновидности шлифовального станка по дереву

В зависимости от обрабатываемой поверхности различают следующие виды шлифовальных машин:

Ленточный шлифовальный инструмент

Ленточный шлифовальный станок

На данном оборудовании используется абразивная лента, которая натягивается двумя валами. В действие данные валы приводятся за счёт асинхронного электрического мотора.

Абразивная лента во время обработки древесины не провисает, а упирается в рабочую плоскость, у которой имеется малый коэффициент трения. Лента может располагаться как горизонтально, так и вертикально.

Плюс этого оборудования заключается в обработке длинных заготовок.

Универсальный шлифовальный агрегат

Универсальный шлифовальный станок

В данном случае станок имеет две рабочие шлифовальные поверхности. Одна ленточная поверхность, а другая круговая (дисковая). Этот универсальный станок создали для удобства работы на нём.

Кстати, такая комплектация существенно сэкономит бюджет. В таком устройстве используется всего один двигатель.

Исходя из этого, при работе на двух рабочих поверхностях, нагрузка на мотор не сильно возрастёт.

Барабанный шлифовальный инструмент

Барабанный шлифовальный станок

В данном случае, абразивная лента наматывается на два валика спиралевидным образом. Под валиками располагается столешница с гладкой поверхностью. Зазор между столешницей и валиками регулируется под необходимое расстояние. С помощью такого станка можно выполнять калибровку поверхности древесной заготовки.

Дисковый шлифовальный инструмент

Дисковый шлифовальный станок

Рабочая область данного оборудования является абразивным кругом. На ось электрического двигателя закрепляется круг с липучками, на которые закрепляется абразив. После запуска мотора, абразивный круг вращается вокруг своей оси, тем самым осуществляя шлифование. Данная разновидность станка имеет возможность регулировать скорость обработки, причём число оборотов оси не будет уменьшаться.

На каждом из четырёх видов станков можно выполнять определённые операции. Теперь, когда мы имеем представление о том, как выглядит шлифовальное оборудование, пора разобрать конструкцию станка.

Помимо вышеуказанных станков существуют ещё и переносные шлифовальные машинки. И это ещё не всё, чтобы не тратиться на станки, люди придумали шлифмашинки из дрели, из болгарки. Дело в том, что закрепляются насадки на эти инструменты и осуществляется такое же шлифование.

Совет: Если вы всё же надумали приобретать заводской шлифовальный станок, то заранее определитесь с работами и нагрузками, которые будет претерпевать ваш аппарат, и только потом совершайте покупку. То же самое относится и к самодельным инструментам.

Расчёт мощности для мотора

Важно! Перед созданием любого самодельного детища, выполняющего шлифовальные функции, крайне важно правильно высчитать мощность электрического привода. Ведь если мощность мотора будет слабой или наоборот сильной, то никакой работы вы не сможете сделать.

Расчёт мощности осуществляется по специальной формуле, которая относится к разряду сложных математических вычислений.

Где каждое обозначение означает следующее

- q — Означает давление обрабатываемой древесной детали на плоскость абразивного полотна (N/ квадратный сантиметр).

- k — Показатель трения изнаночной стороны абразива по рабочей поверхности.

- n — Коэффициент полезного действия всей системы.

- K — Показатель рабочей плоскости абразива относительно обрабатываемой детали. В приоритете плотность дерева и его зернистость.

Пределы этого показателя колеблются от 0.2 до 0.6.

- S — Участок обрабатываемой детали, которая соприкасается с абразивом, измеряемая в квадратных сантиметрах.

- U — Скорость вращения абразива, измеряемая в метрах в секунду.

Когда вы вычислите по формуле необходимую мощность электрического привода вашего будущего агрегата, можно смело начинать собирать станок в целом.

Пришло время ознакомиться с конструкцией самодельного станка. Чертежи всех четырёх видов оборудования можно найти в свободном для просмотра доступе и скачать, а также скачать всевозможные фото схемы. В качестве примера для визуального изучения рассмотрим ленточный шлифовальный инструмент.

Чертеж шлифовального станка

Конструкция станка и его схемы

Любая сборка самодельного оборудования начинается с конструирования станины или основания будущего станочного оборудования. Это можно сделать с помощью металлического материала, либо из древесного материала. Стандартно используют следующие габариты станины 500 мм х 180 мм, при этом толщина должна составлять 2 см.

После изготовления основания, можно переходить к следующим шагам. Асинхронный мотор можно установить в нескольких местах, чтобы его работа была полноценной. Подготовить плоскость на самой станине или изготовить площадку под мотор, которая будет крепиться к торцу станины.

Другая сторона станины предназначена для расположения вала, со шкивом для ремня и роликами для абразивной ленты. Сама лента устанавливается с небольшим наклоном. Делается это для того, чтобы абразив плавно и аккуратно соприкасался с обрабатываемой плоскостью заготовки.

Схема ленточного шлифовального станка

Совет: Перед установкой абразивной полосы на ролики, необходимо намотать на них тонкую полосу резины. Это снизит скольжение полосы во время работы.

Как мы видим из схемы и чертежа, конструкция шлифовального оборудования довольно проста. Всё разновидности этих станков собираются по одинаковой схеме.

Совет: В процессе сборки вашего будущего агрегата для шлифования, необходимо соблюдать все необходимые размеры, а также производить расчёт всех параметров нужно крайне серьёзно.

Когда конструкция нам знакома, можно переходить к процессу сборки.

Процесс сборки шлифовального станка

Для сборки шлифовального инструмента потребуются следующие элементы:

- Древесная доска.

- Деревянные бруски или металлическая профильная труба.

- Шарикоподшипники.

- Электрический мотор.

- Резиновый ремень.

- Резиновый пассик.

- Металлический шкив.

- Саморезы, крепёжные элементы.

- Абразивный элемент.

- Рабочий инструмент (дрель, болгарка, шуруповёрт, лобзик и т.д.).

- Сварочный аппарат (если конструкция станины состоит полностью из металла).

После того, как мы определились с материалами и рабочим инструментарием, можно приступать к сборке всех деталей и элементов в один механизм. Для этого осуществляется сборка станины. Она может быть металлической (состоять из металлопрофильной трубы) или из древесины (состоять из деревянных брусков и древесного массива).

Когда станина готова

Можно приступать к установке мотора. Мощность мотора должна составлять не меньше 2.5 кВт и ни больше 3 кВт, с количеством оборотов двигателя от 1200 до 1500 оборотов в минуту. На вал мотора устанавливается шкив для ремня. Мотор устанавливается с одной стороны станины. Зачастую моторы используют из стиральных машин, используемых в быту.

С другой стороны

Располагается вал с подшипниками, с одной стороны которого закреплён шкив, а с другой стороны ролик, на него в дальнейшем будет одеваться абразивная лента. Шкив вала и двигателя должны быть расположены в ровной горизонтальной плоскости. В этой же области должен располагаться механизм натяжения ремня.

Далее из дерева

Или из фанеры, или металла конструируется стойка, на которой будут размещены остальные ролики и одета наждачная лента. Также должен иметься механизм натяжения. Помимо этого обязательно присутствие рабочей планки, о которую будет производить трение абразивная лента.

На станине, как правило, с торца, устанавливается пусковая кнопка. Электрическая цепь станка должна быть заземлена.

После того

Как всё выполнено, можно произвести первый запуск и осуществить настройку оборудования должным образом. Когда настройка произведена, прогоняется первая заготовка и проверяется результат работы. Если всё удалось, то значит, что вы всё сделали правильно.

Для визуальной наглядности и полного понимания всего процесса сборки, можно скачать видео инструкции.

Общие отзывы и подведение итогов

Как правило, в интернете о таком виде оборудования только положительные отзывы. Ведь действительно, когда в быту необходимо придать той или иной деревянной вещи гладкую поверхность, то наличие шлифовального инструментария является незаменимым.

обзоры

обзор самодельного шлифовального станка:

обзор по выбору шлифовального оборудования:

обзор ленточного шлифовального станка:

обзор эксцентриковых шлифмашинок:

Как сделать шлифовальную машинку

Когда работа с деревянной поверхностью подходит к завершению, наступает этап финишной шлифовки.

Чтобы выполнить шлифовку без заусенцев, царапин, красиво закруглить острые углы любой детали, необходимо воспользоваться шлифовальной машинкой по дереву.

Этот инструмент поможет выполнить шлифовку профессионально даже новичку, который впервые взял аппарат в руки. При наличии желания можно сделать шлифовальную машинку самостоятельно, используя лишь подручные средства.

Промышленностью выпускаются несколько видов машинок, отличающихся как конструктивно, так и по назначению. Вот основные из них:

- Эксцентриковая или орбитальная, в этом случае подошва инструмента одновременно вращается вокруг своей оси и по некоторой орбите. Получается так, что каждый раз она проходит немного в другом месте, поэтому царапины и заусенцы затираются с каждым проходом все сильнее и сильнее.

- Вибрационная модель. Здесь рабочая подошва осуществляет возвратно-поступательные движения с частотой порядка 20000 движений в минуту. Именно за счет этих движений и происходит шлифовка.

- Угловая шлифовальная машина, которую в народе принято называть «болгаркой». С помощью этого инструмента проводят грубую обработку деталей, крупных бревен и т.п. Для обработки применяются абразивные круги необходимой зернистости.

- Ленточная шлифовальная машинка, которая обычно используется для работ на больших поверхностях. Конструктивно она представляет собой валики, приводимые в движение электродвигателем, на которые надета наждачная лента.

Изготовление ленточной шлифмашинки своими руками + ()

Сделать ленточную шлифмашинку самостоятельно совсем не сложно, необходимо выполнить следующие этапы:

- подобрать подходящие материалы и детали;

- сделать надежную основу для закрепления инструмента;

- установить подходящую столешницу;

- закрепить вертикальные стойки с натяжителем и барабаном;

- смонтировать мотор и барабаны;

- закрепить наждачную ленту.

Чтобы обрабатывать довольно крупные детали и элементы необходимо изготовить крупную копию серийной шлифмашинки. Например, если взять электродвигатель мощностью 2 Квт или более мощный с частотой вращения ротора 1500 оборотов в минуту, то редуктор можно не ставить. Мощности такого двигателя вполне достаточно, чтобы вращать барабан порядка 20 см в диаметре и обрабатывать детали около 2 м.

Также можно использовать электрический двигатель от старой стиральной машинки. Станину в этом случае делают из толстого листа железа, подготовив место для установки мотора и тщательно закрепив его болтами для устранения вибрации.

Конструкция такой машинки представляет собой 2 барабана, причем один из них зафиксирован, а второй может натягиваться и вращается на подшипниках вокруг оси. Основу для станка желательно выполнить из металла или нескольких листов толстой фанеры. Барабаны делают на токарном станке из ДСП. Лента нарезается из полотен наждачной бумаги шириной порядка 20 см и закрепляется на станине.

Чем больше будут размеры стола, тем большие по размеру детали можно будет укладывать и обрабатывать в дальнейшем. Чертежи готовых изделий можно найти в сети.https://youtu.be/vDs1gBM_MW4

Делаем шлифмашинку из болгарки

Многие могут сказать, что «болгарка» это же и есть угловая шлифовальная машинка, однако тут скрываются некоторые тонкости. Следует иметь ввиду, что УШМ имеет очень высокие обороты и зачастую довольно приличный вес.

Чтобы отполировать поверхность болгаркой необходимо иметь немалый опыт в этом деле и пользоваться специальными полировочными дисками и кругами. Шлифовальная машинка имеет намного меньшие обороты двигателя и вес.

Для работы заводской шлифовальной машинкой не требуется определенного опыта и сноровки.

Самостоятельно сделать из болгарки хорошую шлифовальную машинку, не уступающую по своим параметрам заводской машинке, можно только путем доработки ее электрической схемы, путем монтажа регулятора на более низкие обороты и путем применения специальных шлифовальных насадок.

Делаем шлифмашинку из дрели

Чтобы превратить обычную, бытовую электрическую дрель в шлифовальную машинку нужно оснастить ее специальной насадкой – рабочим барабаном или специальной опорной тарелкой, в зависимости от поставленной задачи.

Опорная или шлифовальная тарелка представляет собой пластиковую или резиновую основу с наклеенной наждачной бумагой и хвостовиком для зажима в патрон дрели. Тарелки с гибким валом подходят для работы с незакрепленной дрелью, а с жестким лучше применять только для хорошо закрепленной дрели.

Шлифовальные барабаны для бытовой дрели конструктивно представляют собой обычный цилиндр, хвостовик и наклеенную на цилиндр наждачную бумагу. При использовании барабанов рабочая поверхность шлифмашинки располагается параллельно оси вращения.

Делаем орбитальную шлифмашинку

В настоящее время сделать орбитальную машинку своими руками можно только из поломанной орбитальной машинки.

Связано это со сложным устройством вращения рабочего диска, повторить которое самостоятельно довольно проблематично.

Также следует иметь ввиду, что изготовленная специализированной фирмой машинка будет стоить не слишком много, а сделать ее своими руками будет очень сложно и займет много времени.

Делаем шлифмашинку из компьютерного винчестера + ()

Любой, отслуживший свое жесткий диск можно переделать в миниатюрную шлифовальную машинку. Для этого необходимо выполнить следующие шаги:

- полностью разобрать винчестер и убрать из корпуса все, что расположено слева от магнитных дисков;

- вырезать рабочий круг из наждачной бумаги, сделать по центру круга отверстие для шпинделя;

- наклеить на вращающийся диск винчестера несколько полосок двустороннего скотча и закрепить на нем наждачную бумагу;

- сделать защитный экран, защищающий глаза от возможного вылета изготовленного наждачного диска;

- подключить готовую конструкцию к блоку питания от компьютера и пользоваться.

Конечно такая конструкция не обладает высокой мощностью, но заточить небольшой нож или ножницы вполне возможно.