Способы изготовления матриц для штамповки сталей

Способы изготовления матриц для штамповки сталей

Материалы для изготовления штампов

Категория:

Слесарно-инструментальные работы

Материалы для изготовления штампов

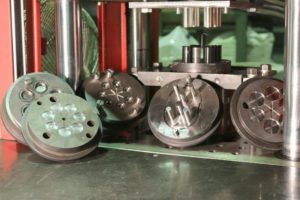

В штампах для холодной штамповки (рис. 1, а) только формообразующие детали, т. е.

пуансон и матрицу, изготовляют из инструментальной стали; в штампах для горячей штамповки из инструментальной стали изготовляют или все детали (рис. 1, б), или только вставки (рис. 1, в).

В качестве материала для формообразующих деталей штампов применяют инструментальные стали, твердые сплавы, пластмассы и другие материалы.

Рис. 1.

Виды штампов: а — для холодной штамповки: 1 — нижняя плита, 2 — матрица, 3 — направляющая колонка, 4 пуансон, 5 — верхняя плита, 6 — направляющая втулка; б — две половины цельного штампа для горячей штамповки: А —- нижняя, Б — верхняя; 1 — протяжной ручей, 2 — чистовой ручей, 3 — черновой ручей, 4 — гибочный ручей, 5 — хвостовая часть, 6 — подъемное отверстие, 7 — клещевина, 8 — контрольная сторона, 9 — шпоночный паз; в — сборный штамп для горячей штамповки: 1 •— блок с подготовительными ручьями, 2 — вставка чистового ручья, 3 — вставка чернового ручья, 4 — углубления для вставок

Углеродистые инструментальные стали У7, У8, У9 и У10 пониженной прокаливаемости используют для изготовления матриц и пуансонов штампов для холодной штамповки, имеющих простую форму их рабочего контура (в таких штампах нет резких переходов между элементами; отсутствуют узкие прорези, тонкие перемычки металла между отверстиями и т. п.). Это связано с тем, что стали пониженной прокаливаемости деформируются при закалке, в результате чего образуются трещины.

Пуансоны и матрицы штампов для холодной штамповки более сложной формы делают из сталей марок X, 9ХС, ХВГ, ХГС и других повышенной прокаливаемости.

Пуансоны и матрицы штампов для холодной штамповки весьма сложной формы изготовляют из сталей марок Х12Ф, Х12Т, Х12М высокой прокаливаемости.

Эти стали, близкие по своим свойствам к быстрорежущим сталям, содержат около 1% углерода, 12% хрома и около 1% ванадия (титана или молибдена), характеризуются высокими прочностью, износостойкостью, теплостойкостью (около 500°С).Важным достоинством сталей высокой прокаливаемости являются малая деформация и, следовательно, сохранение размеров их рабочего контура при закалке. К недостаткам относятся склонность к карбидной неоднородности и плохая обрабатываемость резанием. Сталь марки Х12Ф почти в 2,5 раза дороже, чем углеродистая сталь марки У10.

Тонкие и длинные пуансоны дыропробивных штампов для холодной штамповки и другие нежесткие детали изготовляют из сталей марок 4ХС, 5ХС, 4ХВ2С, 5ХВ2С и т. п. повышенной вязкости.

Снижение хрупкости у этих сталей достигается уменьшением содержания углерода (не более 0,5%), а высокая износостойкость определяется наличием хрома и вольфрама.

Теплостойкость сталей этой группы около 300 °С; закаливают их в масле, сквозную закалку получают у образцов диаметром до 50 мм.

Штампы и вставки для горячей штамповки (молотовые штампы) изготовляют из сталей марок 5ХНВ, 5ХНТ, 5ХНС, 5ХНСВ, 5ХНМ и других повышенной вязкости при нагреве. Молотовые штампы обычно имеют большую массу, работают в условиях ударной нагрузки и деформируют металл, нагретый до температуры 900—1200 °С.

Поэтому главными требованиями к сталям этой группы являются высокие вязкость, теплостойкость и сопротивление образованию окалины. Рабочий контур этих штампов обычно имеет сложную форму и значительные размеры, что требует возможно большей прокаливаемости и минимальной деформации при закалке.

Эти требования обеспечиваются химическим составом сталей, в котором содержится 0,5% углерода, хром, никель и другие легирующиие элементы. Теплостойкость сталей этой группы достигает 500 °С.

Наиболее высокие свойства имеет сталь марки 5ХНМ, из которой изготовляют крупные штампы (наименьшая сторона куба более 400 мм), имеющие сложную форму рабочего контура; твердость таких штампов 36—39 HRC3.Штампы средних размеров изготовляют из сталей марок 5ХНВ, 5ХНС и 5ХНСВ. Эти стали, легированные вольфрамом или кремнием, по свойствам близким к стали 5ХНМ, но уступают ей по прокаливаемости. Твердость таких штампов 37—42 HRC,.

Несколько ниже теплостойкость и прокаливаемость у стали марки 5ХНТ, которую применяют для изготовления молотовых штампов малых размеров (наименьшая сторона куба до 300 мм). Твердость таких штампов 41—45 HRQ.

Рабочие детали штампов для горячей штамповки, обладающие малой массой и подвергающиеся при работе нагреву до высоких температур (матрицы для обрезки облоя, тонкие прошивные пуансоны, ножи для горячей резки т. п.), изготовляют из сталей марок ЗХ2В8, 4Х2В8, 4Х8В8 и других повышенной прочности при нагреве. Эти стали имеют высокие прочность, износостойкость, теплостойкость (до 650 °С).

Все более широкое применение для изготовления формообразующих деталей штампов получают твердые сплавы ВКЮ, ВК15, ВК20, ВК25 и ВКЗО. Эти сплавы, отличающиеся от сплавов той же группы, применяемых для режущих инструментов, большим содержанием кобальта (10—30%), характеризуются повышенной прочностью и вязкостью, но пониженной твердостью и износостойкостью.

Твердый сплав применяют для оснащения пуансонов и матриц дыропробивных и вырубных штампов.

В электротехнической промышленности такие штампы применяют для листовой штамповки пластин, из которых собирают трансформаторные сердечники, статоры и роторы электродвигателей и другие подобные детали.

Выбор марки твердого сплава зависит от прочности листа и его толщины. Чем прочнее материал и толщина листа, тем больше кобальта должен содержать твердый сплав.

Читать далее:

Формообразующие детали штампов для холодной штамповки

Штамповка листового металла (горячая и холодная): виды, оборудование

Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века.

Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование.Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне.

Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка.

Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью.

Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции.

В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру.

Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом. Резка

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Пуансон и матрица для штамповки: что это такое, их назначение и применение

Ни одно штамповочное и прессовое производство не может обойтись без пуансона. Эта деталь применяется для маркировки деталей, при штамповке и металлообработке. Чтобы выполнить штамповку детали или сделать ее маркировку, на деталь производится непосредственное давление. Именно для производства такой технологической операции и предназначен пуансон.

Он может иметь самую разную конструкцию:

- вырубной;

- пробивной

- прошивочный;

- просечной.

Принцип работы пуансона

В момент прессования, пуансон начинает давить на пресс-шайбу, а она давит на заготовку, которая выдавливается через матрицу. Так как деталь работает при больших силовых и тепловых нагрузках, ее изготавливают из особой, износоустойчивой стали. Она отличается высокой прочностью и не деформируется под влиянием температурных перепадов.

В принципе, пуансон можно назвать инструментом, который методом давления получает заготовку определенной формы. В штамповочном производстве он является одной из важнейших деталей.

Если совместно с ним используется полиуретан, то из него изготавливают матрицу, являющуюся ответной деталью штампа.

Для чего нужна матрица?

Чтобы получить определенную форму изделия применяется матрица, которая может быть изготовлена из самого разного материала:

Для изготовления стальных заготовок, материалом матрицы становится специальная высокопрочная сталь, повышенной износостойкости. Такая конструкция всегда имеет стенки без крышки.

Матрица может иметь несколько видов конструкции:

- простая;

- сложная;

- комбинированная.

Особо сложные конструкции применяются редко, их изготавливают по специальному заказу.

Наиболее простые матрицы можно встретить при изготовлении пустотных кирпичей и блоков.

Штамп и пуансон

В любом штампе, конструкция этой детали всегда совпадает с режущей частью матрицы. По сути дела, эту деталь можно назвать замыкающей деталью, создающей верхнюю часть изделия.

Пуансон — это маленький пресс, который способен штамповать и маркировать детали. С его помощью можно штамповать детали любой формы или нанести маркировку, причем она может быть обыкновенной или в зеркальном отражении.

В основном пуансон применяется в металлообрабатывающей промышленности, там, где используется прессование металлов, формируются листовые заготовки. В строительном производстве с помощью пуансона получают газобетонные блоки, имеющие фигурные пустоты.

Материалы матрицы и пуансона

Как уже было сказано выше, основной задачей пуансона является продавливание заготовки сквозь матрицу. Операция осуществляется под большим давлением, причем там, где используется горячее прессование, детали испытывают мощное тепловое воздействие. Поэтому для изготовления матрицы и пуансона, учитывая сферу их деятельности, применяются самые разные материалы.

При холодном прессовании, детали изготавливают из специальной высокопрочной стали, отличающейся повышенной прокаливаемостью. Твердость закалки по Роквеллу составляет более 60 единиц. Применяется и особая инструментальная сталь — 6ХВ2С. Эти материалы отличает:

- износоустойчивость;

- высокая прочность;

- антикорозийность.

При высоких температурах нельзя использовать легированные стали. Они под влиянием высокой температуры становятся хрупкими. Каждый пуансон имеет максимальную твердость по всей высоте своей поверхности.

В горячем производстве верхнюю часть штампа изготавливают из специальных износоустойчивых сталей, которые не деформируются при высокой температуре. Таким образом обеспечивается наивысшая стойкость штампа.

В некоторых случаях используются и современные полимеры. Чаще всего применяется полиуретан. Он отличается высокой эластичностью и повышенной прочностью. Его твердость достигает 98 единиц по Шору.

Характеристика пуансонов

Любой штамп имеет определенный срок эксплуатации. Его основные детали — пуансон и матрица, изнашиваются быстрее всего. Их приходится часто менять, особенно если приходится работать в массовом производстве. В основном эти детали могут прослужить без замены максимум шесть лет.

Оснастка вибропрессов штамповочного оборудования имеет различную конфигурацию. Она применяется для самых разных технологических операций. Все зависит от нескольких параметров:

- формы;

- типа;

- размера;

- материала будущей детали. Она может быть стальной или бетонной.

К оснастке штамповочных прессов предъявляются конкретные требования. Не допускаются:

- зазоры;

- заусенцы;

- трещины;

- неровности.

Поэтому при изготовлении цилиндрических пуансонов проводится двойное шлифование. Сначала делается черновая обработка, а затем выполняется чистовое шлифование. На завершающем этапе деталь полируется и затачивается.

Для изготовления фасонных пуансонов применяется технологический оттиск. Деталь закаливают в термопечи в течение примерно восьми минут при температуре 780 градусов по Цельсию. Затем ее подвергают финишной обработке.

Для получения оснастки, имеющей сложный контур, используется целый парк специальных станков. В этом случае практически невозможно обойтись без строгального и фрезерного оборудования.

Такое же оборудование необходимо для изготовления матрицы, когда необходимо учесть соответствующие размеры.Если пресс-формы изготовлены с высоким качеством, а пуансон имеет точную линию среза, то такой штамп будет отличаться минимальным износом и максимальным сроком эксплуатации.

- Николай Иванович Матвеев

- Распечатать

Технология штамповки деталей из листового металла. Оборудование

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла.

При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

:

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов подразумевает изменение формы и размеров изделия с сохранением их первоначальной толщины.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластичных сталей, а также медных, латунных (содержащих свыше 60% меди), алюминиевых, магниевых, титановых и других пластичных сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменению.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их подразделяют на разделительные и формоизменяющие воздействия.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем сдвига части металла по отношению к основной заготовке. Такими операциями являются резка, вырубка, пробивка и другие.Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

:

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механики, либо с использованием гидравлики.

К механическим видам относят:

- эксцентриковые прессы;

- прессы с использованием кривошипно-шатунного механизма.

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включает основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственную штамповку.

Действующий механизм – это кривошипный вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипному механизму с помощью зубчатой передачи.

Совершая возвратно-поступательные действия, ползун кривошипа приводит в работу штамповое устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью придания необходимой жесткости.

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникающего в момент ее нагнетания в цилиндр из другого резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с большим усилием продавливает заготовку.

:

Изготовление штампов для холодной штамповки металла

Рабочим устройством любого прессового станка является сам штамп. Он включает две рабочие части, называемые матрицей и пуансоном. В процессе работы подвижной является только верхняя деталь штампа – пуансон, закрепленный на ползуне. Матрица расположена снизу и остается неподвижной.

Деформирование листа осуществляется во время прижимания пуансона к матрице с расположенной на ней заготовкой.

Разработке чертежей и изготовлению штампов для пресса предъявляются повышенные требования, т. к. от их точности зависит правильность формирования изделия.

Выполняются такие работы поэтапно в следующей последовательности:

- составляется эскиз штампа;

- с помощью компьютерной схемы штампа, составленной по специальной программе, проводится проверка рационального раскроя материала;

- при необходимости эскиз корректируется, и уточняются размеры штампа;

- обозначаются места расположения отверстий и их размеры, которые затем будут нанесены на поверхность штампа;

- после окончательного согласования чертежей приступают к изготовлению самого штампа.

:

Современные станки для штамповки изделий оснащены штампами, изготовленными с большой точностью при помощи компьютерных технологических программ.

(2 5,00 из 5)

Загрузка…

Материалы для пуансонов и матриц

страница » Конструирование штампов » Материалы, применяемые для изготовления штампов » Материалы для пуансонов и матриц

Для изготовления пуансонов и матриц применяются материалы, указанные в табл. 1.

Таблица 1

| Наименование деталей | Рекомендуемые материалы | Заменяющие материалы | Твердость HRC | |||

| Марки | Номера стандартов или техническихусловий | Марки | Номера стандартов или техническихусловий | Матриц | Пуансонов | |

| Пуансоны, матрицы ипуансон-матрицы для вырезки и пробивки. Режущий контур простой формы | Сталь У10А | ГОСТ 1435-54 | Сталь У10 | ГОСТ 1435-54 | 56-60 | 54-58 |

| Сталь Х | ГОСТ 5950-63 | Сталь 7Х3 | ГОСТ 5950-63 | |||

| Сталь Х12М | Сталь Х12Ф1 | ЧМТУ 5634-56 | ||||

| Сталь 6ХВФ | ||||||

| Сталь У8А* | ГОСТ 1435-54 | Сталь У8 | ГОСТ 1435-54 | — | ||

| Сталь 8ХФ* | ГОСТ 5950-63 | |||||

| Те же, при более сложной формеили повышенных требованиях к точности. Пуансон-матрицы с тонкими рабочимистенками | Сталь Х12М | ГОСТ 5950-63 | Сталь Х12Ф1 | ЧМТУ 5634-56 | 56-60 | |

| Сталь 6ХВФ | ||||||

| Пуансоны и матрицы зачистные | Сталь Х12М | ГОСТ 5950-63 | Сталь Х12Ф1 | ЧМТУ 5634-56 | 58-62 | |

| Сталь 6ХВФ | Сталь У10А | ГОСТ 1435-54 | ||||

| Пуансоны и матрицы гибочные иформовочные простой формы | Сталь У8А | ГОСТ 1435-54 | Сталь У8 | 54-58 | 52-56 | |

| Сталь 8ХФ | ГОСТ 5950-63 | Сталь У10 | 54-58 | |||

| То же, сложной формы | Сталь Х12М | ГОСТ 5950-63 | Сталь Х12Ф1 | ЧМТУ 5634-56 | 56-60 | |

| Сталь 6ХВФ | ||||||

| Пуансоны и матрицы вытяжные иразбортовочные | Сталь У10А | ГОСТ 1435-54 | Сталь У10 | ГОСТ 1435-54 | 58-62 | 56-60 |

| То же, для вытяжки изделий изкоррозионно-стойких сталей | Чугун СЧ 32…52 | ГОСТ 1412-54 | Чугун СЧ 24-44 Чугун СЧ 28-48 | ГОСТ 1412-54 | — | |

| Пуансоны и матрицы для листовойчеканки простой формы | Сталь У8А | ГОСТ 1435-54 | Сталь У8 | ГОСТ 1435-54 | 54-58 | |

| Сталь 8ХФ | ГОСТ 5950-63 | |||||

| То же, сложной формы | Сталь Х12М | Сталь Х12Ф1 | ЧМТУ 5634-56 | |||

| Сталь 6ХВФ |

*Для матриц не применяется

Твердость после термообработки выдержать:

- у матрицы — на глубине не менее половины ее высоты и на расстоянии не менее 5 мм вокруг рабочего контура; остальная часть может иметь твердость HRC на 5—12 единиц ниже;

- у пуансона — по всей высоте, исключая хвостовую часть под расклепку или головку;

- в комплекте одного штамма рекомендуется выдержать твердость матрицы выше твердости пуансона на 2 единицы HRC.

В отдельных случаях в опытном и мелкосерийном производстве при штамповке материалов с временным сопротивлением σв ≤20 кгс/мм2 и деталей со сложным контуром из тонкого листа допускается изготовление матриц без термообработки.

Стали марок 6ХВФ, Х12Ми Х12Ф1 рекомендуется применять при изготовлении высокостойких штампов, а также при штамповке твердых материалов (например, электротехнической стали)

Стали марок 8ХФ, У8А и У8 рекомендуются только для изготовления пуансонов разделительных штампов при применении круглой или профильной шлифовки (кроме случаев изготовления штампов для электротехнической стали).Стали марок 45 и 50 допускается применять для изготовления пуансонов и матриц при штамповке небольших партий (до 10000 шт. в год) деталей hs сталей с σв ≤30 кгс/мм2, неметаллических материалов и цветных металлов толщиной до 1 мм в случае технико-экономической нецелесообразности применения инструментальных сталей.

При изготовлении пуансонов и матриц вытяжных штампов для деталей из титановых сплавов рекомендуется применять следующие материалы:

при вытяжке в холодном состоянии

- графитизированную сталь маэки ЭИ-366 по ЦНИИЧМ ТУ 1041,

- чугун марки СЧ 35—56 или СЧ 32—52 по ГОСТ 1412—54,

- чугун марки МН по АМТУ 294—58,

- бронзу марки Бр. АЖН 10 —4—4 или Бр. АЖН 11— 6— 6 по ГОСТ 493—54;

- твердые металлокерамические сплавы марки ВК8 или ВК15 по ГОСТ 3882—61;

при вытяжке с нагревом

- жаропрочный сплав марки ЭИ-617 по ЧМ ТУ 5211—55,

- сталь марки 5ХГМ пли ЗХ2В8Ф по ГОСТ 5950—63,

- твердые металлокерамнческие сплавы марки ВК8 или BKI5 по ГОСТ 3882—61.

- Материалы для прочих деталей штампов

Способы изготовления матриц для штамповки сталей, основные характеристики пуансонов

Работы по штамповке и прессовке различных заготовок требуют применения специальных пуансонов. Такое изделие используется для маркировки узлов устройств, при обработке металлов или в процессе штамповки.

Для того чтобы сделать качественную штамповку или маркировку узла устройства, к нему необходимо приложить непосредственное давление. Именно для этой цели и был разработан пуансон, который может быть самой разной конструкции.

Специалисты выделяют следующие типы подобных приспособлений:

- вырубные;

- пробивные;

- прошивочные;

- просечные.

Что такое пуансон и матрица?

Матрица – металлический короб, создающий форму продукта. Конструкция обладает пропорциональными параллельными границами и не имеет крышки.

По конструкции их разделяют на:

Простые матрицы применяются для изготовления несложных строительных материалов (кирпичи и блоки), сложные же изготавливают исключительно на заказ, без массового производства.

Пуансон – элемент, закрывающий сверху матрицу, точно повторяющий её размеры и форму. Сам по себе он представляет собой пресс небольшого размера для штамповки и маркировки изделий. Деталь может выполнять несколько функций:

- пресс-штамппель – в этом случае на изделии выдавливаются нужные границы, образуются впадины и выступы;

- маркировка – тиснение одной области с нанесением нужно информации или рисунка;

- штамп.

Штамповка с помощью пуансона производится в следующей последовательности действий:

- Происходит давление на пресс-шайбу пуансоном.

- Заготовка расположенная между пресс-шайбой и матрицей продавливается под воздействием высоких температур.

- Изделие из высокопрочной стали не деформируется и принимает нужную форму, если оборудование хорошо заточено и отшлифовано.

Если обобщить, то действие пуансона направлено на изготовление однотипных заготовок (или единичных) большим тиражом, что безусловно является неотъемлемой частью любого массового производства. Ведь с помощью этой детали можно быстро и качественно выпускать большое количество товара, не проверяя каждое изделие на соответствие и ее прилагая особых усилий.

У каждого отверстия предварительно установлены параметры, по которым оборудование вытесняет или вырезает узоры или текст. Каждое из них при использовании качественного прессинга не требует дополнительной обработки и прочих манипуляций. То есть изделие изготавливается за 1-2 действия (если необходимо дополнительное снятие листа специальными инструментами).

Матрица и пуансон для пресса – неотъемлемая часть любого штамповочного или прессового производства. Продукция созданная данным методом наиболее часто используется в строительной сфере и там, где применимы предметы металлообработки. Широкое распространение оборудование получило в процессе формирование листовых заготовок из стали и создания фигурных пустот в газобетонных блоках.

Матрица пресс гранулятора в процессе гранулирования

Цель гранулирования – получение твердых гранул, которые устойчивы к деформации и крошению, а также сохраняют свойства изначального продукта.

Для достижения этой прочности производители соблюдают определенные пропорции между длиной гранулирования и диаметром отверстий. Чем больше в диаметре пеллеты, тем длиннее должен быть рабочий канал.

Также ширина сечения фильер прямо влияет на производительность пресс-гранулятора. Чем уже каналы, тем меньше выход продукции.

Если из-за малого диаметра фильер вход сырья осложнен, их раззеньковывают изнутри

Стандартный диаметр отверстий матрицы для пеллет – 6 или 8 мм, для комбикорма — от 2,5 до 10 мм.

Для обработки разных по свойству материалов и смесей выпускают матрицы с самой разной конфигурацией фильер.

Суть различий формы каналов – в поиске оптимального пути гранулирования для заданного материала, при котором гранула будет плотно прессоваться, и после выхода наружу не разбухнет и не пойдет трещинами.

Чем мягче и эластичнее продукт, тем выше вероятность разбухания гранул. Раскалывание пеллет по окружности показывает, что сырье нужно дольше выдерживать под давлением.

На процесс изготовления пеллет влияет такой фактор, как шлифовка внутренних отверстий. Чем более гладкие внутри фильеры, тем меньше они забиваются, и выше производительность пресса. Когда в смеси для гранулирования присутствует много абразивных частиц, отверстия теряют гладкость, некоторые из них забиваются материалом.Это создает дисбалансы в работе: повышается нагрузка на пресс, а выход гранул снижается. Производительность пресса зависит и от других параметров: давления пара, его температуры и т. д. Однако, матрица – дорогостоящая деталь. Поэтому владельцы обычно пытаются ее восстановить путем шлифовки — полировки внутренней поверхности фильер.

Данная услуга продлевает срок эксплуатации старой детали при некритическом износе.

Когда приходит время замены, обычно меняют весь узел гранулирования вместе с пресс-вальцами (роликами), которые соприкасаются со внутренней поверхностью кольца и проталкивают массу в каналы. Если вальцы не заменять, новая матрица может быть повреждена изношенными обечайками роликов.

Из каких материалов изготавливают пуансоны и матрицы?

Матрица является основой данного приспособления и всегда представлена только в металле, как и (материалы пуансона), однако, их разновидности варьируются в зависимости от температуры при осуществлении процесса давления. Ведь при горячем прессовании показатели очень велики. Именно этот нюанс и диктует из чего должно быть изготовлено оборудование, чтобы не расплавиться и не деформироваться.

- При осуществлении холодных процессов используются высокопрочная сталь, способная выдержать уровень накаливания до 54-65 HRC. На замену ей может выступить материал марки 6ХВ2С. Их основными характеристиками является высокая прочность, устойчивость к повреждениям и антикоррозийные свойства. Категорически запрещено использование легализованной стали, так как они под воздействием высоких температур становятся более хрупкими и теряют свою износоустойчивость.

- Горячие процессы предполагают собой работу с очень высокими температурами. При этом сталь деталей пуансона не должна подвергаться деформации во время штампования. Поэтому материалы используют с повышенной износоустойчивостью.

- Прогресс движется вперёд и уже на производстве широко используются новые материалы, такие как полиуретан. Он обладает не только устойчивостью к деформации, но и эластичными свойствами в совокупностью с высокой твердостью до 98 ед. по Шору после застывания, что делает его уникальным сырьём.

- Матрица же может быть изготовлена ещё и из резины, помимо других материалов.

Рубрики

- 18+

- авиация

- авто

- армия

- архитектура

- Без рубрики

- город

- дети

- дизайн

- еда

- животные

- здоровье

- знаменитости

- игры

- искусство

- история

- кино

- косметика

- космос

- литература

- лытдыбр

- медицина

- мода

- музыка

- напитки

- наука

- образование

- общество

- отзывы

- отношения

- политика

- природа

- производство

- происшествия

- психология

- путешествия

- работа

- религия

- россия

- рукоделие

- семья

- спорт

- техника

- технологии

- транспорт

- фантастика

- философия

- финансы

- эзотерика

- экономика

- энергетика

- юмор

© Авторское право 2020 Авторский блог. Все права защищены. Fashion Diva | Разработана Blossom Themes.Сайт работает на WordPress.

Как работают матрицы и пуансоны

При прессовании прочный трамбовочный пуансон сильно давит на специальную шайбу для пресса, которая, в свою очередь, передает давление на заготовку. В итоге нужная заготовка выдавливается сквозь матрицу.

Пуансон способен работать при огромных тепловых и силовых нагрузках, поэтому его производят из износоустойчивого металла. Приспособление отличается большой прочностью и не повреждается при перепадах температуры.

Другими словами, штамп считается приспособлением, который при помощи давления может изготовить заготовку необходимой формы и размера. При штамповке различных деталей он является наиболее важным инструментом. Когда вместе с ним применяется полиуретан, то из него делают качественную матрицу, которая будет ответным узлом штампа.

При сборке любого вида штампа конструкция этого приспособления всегда полностью совпадает с режущей кромкой матрицы. Другими словами, подобное изделие является замыкающим узлом, который способен создать верхнюю часть заготовки.

Набором пуансонов называется небольшой пресс, который может качественно маркировать или делать штамповку разных узлов.

С помощью этого приспособления есть возможность изготавливать заготовки любых габаритов или наносить качественную маркировку, которая может быть зеркальной или обычной.

https://www.youtube.com/watch?v=B8a9N2Vjv4I

Наборы пуансонов используются на металлообрабатывающих предприятиях, на которых практикуется прессование железных заготовок или изготавливаются листовые детали. В строительной сфере при помощи этого приспособления можно сделать блоки из газобетона, которые имеют различные пустоты.

Основное назначение матрицы

Для того чтобы изготовить заготовку необходимой формы, используется матрица, которую можно сделать из:

- полиуретана;

- резины;

- различных металлов.

Чтобы сделать железную деталь, матрицу необходимо изготовить из специализированной прочной стали, которая имеет высокую износоустойчивость. Подобная конструкция должна быть оборудована отполированными стенками и не иметь крышки.

Специалисты выделяют матрицы следующих видов:

- простые;

- сложные;

- универсальные.

Наиболее сложные конструктивные решения используются довольно редко, поэтому их производят по индивидуальному заказу. Примером простых матриц стоит считать формы для производства различных блоков и небольших кирпичей.

Материалы для изготовления пуансонов и матриц

Главной задачей набора пуансонов считается продавливание детали сквозь матрицу. Эта работа выполняется под огромным давлением. При использовании горячего прессования заготовки находятся под действием большой температуры.

Из-за этого для производства пуансонов и матриц используются различные виды материалов.

Приспособления для холодного прессования делаются из специализированной стали высокой прочности, которая отличается большой степенью прокаливания.

Материалы для изготовления этих деталей соответствуют таким характеристикам:

- высокой степенью износоустойчивости;

- большой прочностью;

- устойчивостью к коррозии.

Легированная сталь не подходит для работ при высоких температурах. Металл под влиянием разности температур может стать хрупким. Любой пуансон имеет наибольшую степень твердости по всей высоте.

При горячем способе изготовления матриц для штамповки сталей верхнюю часть изделия выполняют из специализированных металлов, которые не подвержены деформации при большой температуре и имеют высокую степень износоустойчивости. Такая технология способна обеспечить наибольшую стойкость приспособления.

Иногда применяются современные виды различных полимеров. К примеру, это может быть полиуретан, который отличается хорошей эластичностью и большой прочностью.

Основные характеристики изделия

Абсолютно любой вид штампов имеет определенный гарантийный срок эксплуатации. Главными узлами этого приспособления являются матрица и пуансон, которые довольно быстро изнашиваются.

Эти узлы необходимо регулярно менять, потому что они способны служить без замены около 5 лет. Оборудование вибрационных прессов устройств по штамповке имеет разную конструкцию.

Это сделано для того, чтобы была возможность производить различные технические операции.

По этой причине при производстве цилиндрических штампов выполняется основательное шлифование. Мастера делают черновую обработку приспособления, а потом уже чистую шлифовку. Приспособление затачивается и полируется на последнем этапе его изготовления.Чтобы сделать фасонные пуансоны, используется технологический оттиск. Приспособление закаливают в горячей печке в течение 10 минут. Далее приступают к финишной шлифовке. Чтобы получить изделие сложной формы, применяется большое количество специализированного оборудования. Тут почти невозможно обойтись без использования фрезерных и строгальных станков.

Подобное оборудование нужно для производства матрицы. Когда формы для пресса сделаны очень качественно, а пуансон снабжен точной линией среза, то штамп будет обладать высокой степенью износоустойчивости и большим сроком службы. Специалисты считают, что сделать штампы своими руками очень сложно. Для этого необходимо обладать многими знаниями в области обработки металлов.