Способы заточки сверла по металлу

Как заточить сверло по металлу и бетону своими руками

Не требует особых доказательств, что сверло в процессе работы теряет остроту режущей части, то есть, говоря попросту, тупится. Тупое сверло не доставляет беспокойства до тех пор, пока не оказывается нужным.

Вот тогда неожиданно выясняется, что работать изношенным или тупым сверлом невозможно. Остается только сожалеть о том, что вовремя не восстановлены геометрия и размер сверла.

В этой статье будет рассказано, как заточить сверло спиральное, а также сверло с твердыми напайками для сверления бетона.

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки. К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым. То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

Заточить сверло можно на специальных станках или с помощью приспособлений. Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании. Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

Основные составные части спирального сверла.

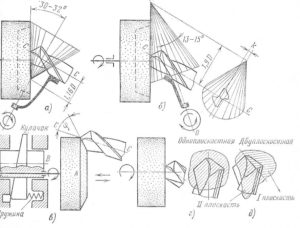

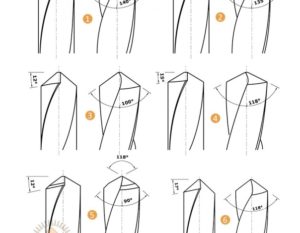

Итак, рассмотрим как заточить сверло по металлу? Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°.

Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка.

При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик.

Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные.

Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

При заточке нужно постараться максимально выдержать первоначальную форму заводской поверхности задней части, чтобы сохранить нужные задние углы. Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна. При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла. Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия. На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины. Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло. Если есть возможность, делать доводку следует обязательно.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Ниже представляем вашему вниманию отличную подборку обучающих видеороликов посмотрев которые вы точно сможете заточить свои сверла.

Как заточить победитовое сверло с напайками

Победитовое сверло также может затупиться. Тупое сверло перегревается во время работы, плохо сверлит и издает сильный визжащий звук. Конечно, можно поменять сверло, купив новое, но лучше сэкономить и заточить его своими руками.

Для этого вам понадобится заточной станок (электрическое точило) с алмазным камнем и охлаждающая жидкость. Обыкновенный наждачный камень для заточки сверла из победита не годится. До того, как приступите к заточке, убедитесь, что она возможна, в принципе. Для этого следует померить высоту режущей части сверла.

При высоте режущей части сверла, т. е. напайки около 10 мм заточка возможна.

Не забываем: чем тверже материал, тем ниже должна быть скорость заточки. Угловая скорость (количество оборотов вращения камня) при заточке победитового сверла должна быть уменьшена вне зависимости от того, какой инструмент применяется для заточки.

Заточка сверла выполняется короткими касаниями сверлом наждачного камня. Победитовое сверло затачивается быстро, как правило вам там нужно лишь немного подправить слизавшиеся кромки, поэтому следует внимательно контролировать процесс, чтобы не срезать лишнее с рабочей победитовой поверхности сверла.Сверла с напайками рекомендуется затачивать аналогично простым сверлам малого диаметра, т.е. следует делать заточку задней поверхности плоской. При этом точить заднюю поверхность следует, как показано на фото, стачивая сверло до самой напайки:

Заточенный бур по с напайкой.

Желательно подточить переднюю поверхность. Если напайка уже сточена до самого сверла, то без подточки просто нельзя обойтись, поскольку мягкий металл, выходит на режущую кромку со стороны передней поверхности. Передняя поверхность одновременно подтачивается так, чтобы толщина центра напайки стала меньше.

Подточка напайки со стороны передней поверхности.

Во время заточки сверла старайтесь быть точным и внимательно следите за тем, чтобы его режущие стороны были одного размера. Если это не удается достичь, то смещенный центр ости обязательно приведет к тому, что отверстие сверления будет увеличенным и неровным.

Независимо от устройства, на котором выполняется заточка, нужно контролировать соотношение передних и задних углов кромки реза в направлении вращения. Еще одно правило, которого следует придерживаться, чтобы правильно заточить сверло по бетону: чем тверже материал, тем больше угол заточки.

Для победита он составляет 170 градусов.

В процессе заточки нельзя допускать нагревания сверла, т.к. могут появиться трещины и возможно отслоение твердосплавных пластин. Для того, чтобы не допустить этого, периодически следует охлаждать сверло жидкостью. Для охлаждения можно использовать обычную воду.

Предлогаем посмотреть подборку видеороликов по заточке сверл с победитовыми напайками.

: Заточка буров для перфоратора. Часть — 2

Заточка сверла по металлу: параметры, средства для работы, полезные советы заточки в домашних условиях — Станок

Со временем даже самое качественное сверло затупляется, все хуже входит в металл и не позволяет проделать ровное отверстие требуемой точности. В большинстве случаев ничего не остается, как заточить сверло по металлу, не отходя от рабочего места.

Заточка сверл позволяет в полной мере восстановить их характеристики и работоспособность. Конечно, приобрести новое изделие намного проще, чем устранить проблему своими руками.

Чтобы правильно заточить, вовсе не обязательно наличие специального оборудования: восстановить сверло можно с применением несложного инструмента.

Как определить необходимость заточки сверла

Потребность в заточке сверла определяется при появлении одного из следующих признаков:

- повышенного шума в процессе погружения в металл;

- появления мелкой стружки;

- сильного нагрева изделия.

Затупленное спиральное сверло при трении издает неприятный для слуха высокочастотный звук. Потому следует немедленно остановить работу и перейти к заточке инструмента, иначе он слишком перегреется и не будет подлежать восстановлению.

Ухудшение наточки сверла также можно заметить по прекращению образования спиралевидной непрерывной стружки, появлению мелких частиц металла.

Приспособления для заточки

Для сокращения времени работы и улучшения ее качества важно подобрать приспособление, позволяющее удерживать режущий инструмент неподвижно. Нормальная заточка сверл по металлу во многом зависит от точности выставления требуемого угла и возможности регулирования подачи в процессе точения.

Большинство приспособлений позволяет точить режущий инструмент размером 3–19 мм. Для восстановления спиралевидных изделий применяются как специализированные, так и обыкновенные станки с электроприводом и системой подачи, которые можно собрать самому и установить в гараже либо подсобном помещении.

Для работы в домашних условиях нет смысла покупать дорогостоящее профессиональное оборудование: можно ограничиться точильным кругом в паре с держателем либо вовсе выполнить выправку изделия вручную.

При помощи болгарки

- Помимо самой машинки, для работы также нужны тиски, в которых фиксируется отлаживаемый режущий инструмент.

- Чтобы заточить сверла по металлу болгаркой, необходимо соблюдать следующую последовательность работ:

- изделие вертикально зажать в тисках;

- сначала обработать тыльную кромку до удаления следов износа;

- рабочую грань обточить под 120°.

Для недопущения перегревания сверла контакт его со шлифовальным диском должен длиться не более 1–2 секунд. Эффект достигается за счет многократного снятия тонкого слоя металла с рабочей грани.

Для установления угла заточки можно воспользоваться пластиковым шаблоном, периодически прикладываемым к поверхности.

Заточка на точиле

Заточка на точильном круге считается более удобным и безопасным способом по сравнению с болгаркой.

Если опыт не позволяет определить уровень износа сверла по металлу и выполнить его оправку на точиле «на глаз», нужно воспользоваться специальным приспособлением – держателем, устанавливаемым вблизи рабочего диска. Во избежание смещения фиксатор надежно прикрепляется посредством болтового соединения.

На обточном станке затачивание сверл по металлу не представляет никакой сложности.

Инструмент закрепляется в фиксаторе, включается точило, и рабочие кромки слегка прижимаются к кругу под нужным углом. При наличии мелких зазубрин перед точением их следует удалить равномерно со всех сторон.Работать на станке следует осторожно. Сверла больших диаметров способны нагреваться до значительных температур, что приводит к уменьшению прочностных характеристик металла.

При помощи насадки на дрель

- Качественно и быстро точить сверла средних диаметров (4–10 мм) можно и без заточного круга, используя стандартные насадки для дрели.

- Заточка производится в таком порядке:

- на дрель ставится насадка;

- в отверстие требуемого диаметра устанавливается сверло;

- включается дрель, изделие обтачивается с одной стороны;

- для отладки противоположной режущей грани инструмент поворачивается на 180°.

Применение насадки имеет некоторые особенности:

- Качественная и эффективная заточка возможна только для незначительно затупившихся сверл. При наличии глубоких повреждений, как правило образующихся при значительном перегреве металла, восстановить инструмент не получится.

- Фиксированный угол заточки. Насадка подходит только для сверл, используемых для работы с определенными материалами.

Несмотря на имеющиеся конструктивные недостатки, применение насадок позволяет значительно ускорить и упростить восстановление рабочих кромок сверла по металлу. Популярность также обусловлена невысокой стоимостью приспособлений.

Заточка напильником или надфилем

Сверло, применяемое для обработки металла, заточить напильником либо надфилем невозможно по двум причинам:

- Твердость материала. Даже самый лучший напильник сотрется, прежде чем исправит режущий инструмент.

- При использовании алмазных либо абразивных брусков невозможно вручную выдержать нужный угол.

Порядок заточки сверла

Для качественной оправки затупившегося сверла рекомендуется применение дополнительных приспособлений.

В качестве простейшего можно использоваться втулку, внутренний диаметр которой соответствует поперечному размеру режущего инструмента, жестко зафиксированную под требуемым углом. При подборе такой втулки особое внимание уделяется точности и плотности входа сверла внутрь шаблона, так как отклонение даже в несколько градусов существенно снизит качество восстановления кромок.

Приспособление можно оснастить набором алюминиевых либо медных трубок, соответствующих типовым диаметрам сверл. Нередко умельцы дополняют изделие деревянным бруском, в котором проделаны отверстия различных диаметров.

Основным элементом такого шаблона для заточки сверл по металлу является подручник, предназначенный для решения следующих важных задач:

- обеспечение точного положения инструмента и его перемещения относительно точила;

- выполнение функции упора, не позволяющего обрабатываемому изделию отходить назад.

- Заточка сверл с использованием приспособления из дубового бруска позволяет точно выставить требуемый угол.

- Также режущий инструмент можно легко восстановить на самодельном заточном станке.

Правильный угол

- Для качественной и точной заточки сверла важно подобрать правильный угол.

- Существует зависимость от материала заготовки угла заточки сверла по металлу, таблица которой приведена ниже.

Таким образом, чем мягче металл заготовки, в которой требуется проделать отверстие, тем угол тупее.

Доводка после заточки

Работа проводится на специальных кругах для доводки, сочетающих грубую обработку металла с финишной.

Диски изготавливаются из относительно мягкого материала, позволяющего убрать царапины, наплывы и прочие незначительные дефекты поверхности.

Устранение их осуществляется без изменения геометрических параметров режущих граней.

Обычно такие круги ставятся на перфоратор либо болгарку, фиксируются и надежно зажимаются, благодаря чему появляется возможность обработки сверла, зажатого в тисках либо ином приспособлении.

Кроме доводочных дисков, довести режущие поверхности до совершенства можно при помощи наждака, установленного на дрель или болгарку.

Проверка заточки

Для быстрой проверки правильности заточки инструмента используют специальный шаблон, при помощи которого можно контролировать:

- длины рабочих граней;

- положение вершин углов;

- угол наклона винтовой канавки;

- угол продольной грани.

Подточка сверла

Для сверл по металлу диаметром от 10 мм требуется дополнительная подточка передней кромки.

Смысл такой операции заключается в увеличении угла режущей грани и уменьшении наклона передней кромки. Цель – придание металлу стойкости к крошению и повышение рабочего ресурса режущего инструмента.

Кроме того, подточка позволяет сузить поперечную кромку, из-за чего материал заготовки по центру отверстия скоблится, что облегчает сверление. Дополнительная обработка сверл с небольшим задним углом позволяет снизить силу трения внутри отверстия.

Проверка правильности заточки сверла

Правильность восстановления сверла можно установить посредством шаблона, сделанного из листового металла толщиной 1 мм. С его помощью выполняется контроль:

- угла между перемычкой и режущей кромкой;

- угла вершины;

- длины рабочих граней.

Подобный угломер можно изготовить из обычного металлического транспортира. Лишнюю часть следует отрезать, потому как при точении сверл по металлу углы до 30° не применяются.

Контроль заднего угла осуществляется опосредованно через определение угла заострения.

Для самостоятельного изготовления шаблона достаточно перенести требуемые углы на лист металла. В качестве эталона можно применить новое, еще не использованное изделие.Для проверки правильности заводской заточки заготовка из любого мягкого металла просверливается на глубину 1 см, после чего замеряется диаметр полученного отверстия. Он должен в точности соответствовать заявленному типовому размеру сверла.

Неправильное восстановление рабочих кромок, если клинья их несоразмерны друг с другом либо заточены они под различными углами по отношению к оси инструмента, вызовет биение сверла. В итоге диаметр отверстия будет большим.

Также правильность заточки можно легко выявить по типу стружки, выходящей при сверлении металла. При разбежке в углах инструмент будет заходить туго, придется прикладывать значительно большие усилия для погружения его в металл.

Важные правила

Точение сверл по металлу не вызывает у опытных домашних мастеров никаких трудностей. Но все же существует несколько важнейших правил:

- Главное требование, которого следует придерживаться при разработке конструкции станка для точения: изделие должно оставаться неподвижным, не вращаться вокруг своей оси. Если оно повернется хотя бы на градус, выправку придется повторять заново.

- Поверхность круга или заточного диска должна быть идеально ровной. Потому периодически ее необходимо править эльборовыми насадками.

- По окончании работы восстановленному инструменту для сверления металла следует дать остыть в естественных условиях и только затем выполнять проверку геометрических параметров посредством шаблона.

Длины режущих граней должны отличаться одна от другой не более чем на 0,1–0,3 мм. Данное правило особенно важно для инструмента небольшого диаметра.

Можно ли восстановить победитовое сверло

Инструмент для сверления металла с наконечником из победитовой стали также со временем может затупиться. Для восстановления его рабочих свойств подойдет лишь алмазный круг, вращающийся на малых оборотах. Но перед тем как пробовать заточить победитовые сверла, необходимо удостовериться в возможности такой работы: высота рабочей части должна быть не менее 1 см.

Инструмент с напаянным твердым металлом затачивается теми же способами, как и обычный, небольшого диаметра, – подточкой поверхности задней части. Убирать материал необходимо полностью, вплоть до самой напайки.

Если пластина стерлась до поверхности стержня, желательно также подтачивать и переднюю часть до снижения толщины напайки по центру.

Работу выполнять нужно с максимальной осторожностью, чтобы не срезать лишний ценный металл.

При обработке необходимо следить за нагревом режущего инструмента, так как чрезмерное повышение температуры может привести к растрескиванию или излому пластины по контуру спайки.

Для охлаждения допускается использование любой жидкости, например чистой холодной воды.

Но если металл уже раскалился и приобрел красноватый оттенок, принудительно охлаждать его нельзя: инструмент обязательно треснет.

Особенности заточки ступенчатых сверл

Ступенчатые сверла по металлу производятся в нескольких конструктивных исполнениях, каждая модель при этом предназначена для устройства отверстий диаметром 4–32 мм. Это дорогостоящий, но очень качественный инструмент, способный прослужить до 2 лет даже при интенсивном использовании.

Угол заточки сверла по металлу

Отверстие в металле, выполненное с помощью качественного сверла позволяет получить требуемые технические характеристики готового изделия. Точность выполнения такой операции во многом определяет угол заточки сверла по металлу.

Определить необходимость производства заточки сверла определяется на основании оценки следующих признаков:

- увеличение времени сверления;

- изменение размера образующейся стружки (в сторону уменьшения);

- нарушение температурного режима (перегрев режущего инструмента, самой заготовки, у которой вырезается отверстие);

- появление характерного механического шума во время работы

При интенсивном проведении сверления режущая кромка затупляется. Её износ начинается с переднего угла. Одновременно происходит износ задней кромки и перемычки между ними. Первым признаком изменения первичных параметров инструмента до предельных значений является характерный металлический звук. Происходит прекращение высверливания отверстия даже при увеличении скорости и силы подачи.

Точная обработка рабочих поверхностей сверла обеспечивает высокое качество отверстий, позволяет повысить скорость проведения операций, препятствует перегреву, продлевает срок их службы.

Виды заточки свёрл по металлу

Порядок восстановления формы режущей поверхности зависит от выбранного вида заточки. Основными видами являются:

- одинарная или нормальная;

- аналогичная с постепенной подточкой (доведением края до требуемой формы);

- одинарная с последующей правкой (подточкой) поперечного края и ленточки;

- двойная с подточкой поперечной кромки или с последовательной обработкой кромки и ленточки.

Выбор необходимого вида в основном зависит от следующих факторов:

- физических характеристик металла, в котором планируется сделать отверстие заготовка;

- диаметра применяемого инструмента;

- параметров резания.

Наиболее распространённым видом считается так называемая одинарная заточка. Её применяют для инструмента небольшого диаметра (до 12 миллиметров).

Особенности различных видов заточки сверл

Правильность выбранного метода зависит от точной оценки износа отдельных элементов. Наибольшему износу подвергаются:

- задняя или передняя поверхность;

- перемычка;

- установленные углы;

- снятая фаска.

В зависимости от степени износа одного из параметров или одновременно нескольких выбирают вид заточки, способный устранить эти недостатки.

Чтобы добиться качественного результата сверления необходимо правильно выбрать диаметр сверла, форму режущей кромки. Для поддержания её в рабочем состоянии, придания необходимой формы следует правильно выбрать способ (вид) заточки.

Применяемые виды обозначаются принятыми аббревиатурами и делятся на следующие категории:

- НП – предполагает последовательное подтачивание поперечной кромки. Это позволяет уменьшить её длину, тем самым снизить величину внешних нагрузок, увеличить срок нормальной работы сверла.

- НПЛ – этот вид предполагает обработку поперечной кромки и ленточки. Что приводит к уменьшению поперечного размера ленточки. Такая обработка способствует получению требуемого заднего угла. Это уменьшает силу трения режущей кромки о поверхность металла;

- ДП – относится к категории двойной заточки. Правильное применение позволяет получить одну поперечную и четыре дополнительных режущих кромки.

- ДПЛ – такая обработка свёрл по металлу предполагает последовательное подтачивание ленточки. В результате создаются лучшие условия для отвода тепла, повышается надёжность и долговечность.

Все виды обработки направлены на создание оптимальных условий при проведении сверления. Описание правил и характеристик заточки установлены соответствующими стандартами.

Все параметры заточки сверла по металлу сведены в единую таблицу. В ней приведена геометрия применяемых форм режущей кромки для различных условий резания.

Перечисленные виды заточки позволяют производить качественное восстановление параметров режущей части инструмента диаметром до 100 мм.

При применении перечисленных методов очень важно учитывать параметры металла, из которого изготовлен инструмент. Это необходимо для правильного выбора точильного инструмента (шлифовального круга).Например, для качественного восстановления свёрл изготовленных из быстрорежущей стали специалисты советуют применять электрокорундовый шлифовальный круг. Если сверло изготовлено из твердосплавных материалов, целесообразно производить обработку кругом с алмазным напылением.

Операция восстановления параметров приводит к существенному нагреву детали, особенно его режущей кромки. Поэтому этот процесс необходимо проводить поэтапно с применением охлаждающей жидкости.

Особое внимание следует уделить восстановлению основных параметров сверла в условиях домашней мастерской. Необходимо обеспечить высокое качество следующих показателей:

- одинаковую длину кромок и ленточки (измерение можно произвести имеющимся мерительным инструментом);

- остроту обеих кромок (проверка проводится визуально);

- значения обоих углов (переднего и заднего).

Для упрощения последней задачи многие мастера изготавливают самостоятельные шаблоны, которые обеспечивают требуемый угол заточки. Точное соблюдение этих параметров, правильная подточка перемычки существенно увеличивает срок службы сверла.

Однако существуют определённые виды свёрл, специфика которых значительно затрудняет процесс заточки. Проблемы с заточной спирального сверла или ступенчатого, связаны со сложной геометрией их конструкции. Поэтому заточку таких инструментов производят на специальных станках с применением разработанного оборудования.

Особую сложность представляет заточка ступенчатых свёрл по металлу. Такую заточку можно провести только с использованием специального инструмента и большого опыта. Однако следует отметить, что основное количество такого инструмента вообще не подлежит повторной заточке.

Не один из методов не применим к свёрлам с алмазным напылением или другими твёрдыми насадками.

Рекомендуемые углы заточки

Существующая сводная таблица углов заточки свёрл, является установленным стандартом требований для основных параметров режущих инструментов. В ней указаны наиболее оптимальные значения параметров инструмента для операции резания (сверления). Все эти параметры включены в соответствующий ГОСТ. Они позволяют добиться наиболее оптимального результата.

Углы заточки сверла по металлу для изготовления отверстий в заготовках, изготовленных из разных материалов, определяются на основании их физических и механических характеристик:

- твёрдостью (по выбранной шкале);

- хрупкостью;

- вязкостью (плотность).

В качестве примера можно рассмотреть инструмент, изготовленный из инструментальной стали. Для него наиболее оптимальным считается угол в пределах 120°. Применение более мягких марок стали требует его снижения до 90 градусов.

На основании разработанных методик и опыта применения различных свёрл установлено, что для более мягких материалов (дерево, различные виды пластмасс, мягкие и тонкие металлы) целесообразно изготавливать инструмент более острым. Угол заточки сверла по дереву достигает 90°.

Для отверстий в пористых или слишком хрупких и материалах используют увеличенный угол заточки.

Отдельно рассматриваются параметры для свёрл специальной конструкции. В свёрлах, выполненных в форму спирали, предусмотрены специальные широкие канавки.Они позволяют качественно удалять стружку во время резания. Для этого типа угол наклона спирали выбирается в 45°. При вершине он должен составлять 120-140°.

Изменение его параметров зависит от твёрдости заготовки, в которой планируется изготовить отверстие.

При выборе угла заточки следует учитывать конструктивные особенности изделия. К ним относятся:

- Величина переднего угла. Он измеряется между касательной к передней поверхности режущего края в рассматриваемой точке и нормалью, проведенной к этой точке от поверхности вращения сверла вокруг своей оси.

- Значение заднего угла. Он находится между касательной к задней поверхности в рассматриваемой точке и касательной к этой же точке;

- Размер ленточки. По этим термином понимают расстояние между передней и задней плоскостями заточки.

Правильный выбор этих параметров определяет не только правильность заточки сверла, но и качество будущего отверстия.

Углы для разных материалов

В установленных стандартах приведены параметры наконечника для разных материалов. Основополагающими параметрами считаются:

- Угол заточки сверла для стали зависит от марки стали, из которой изготовлена заготовка. Для обычной и низколегированной стали рекомендуется производить обработку под углом в интервале от 116 до 118 угловых градусов. Допустимое отклонение от указанного параметра составляет ± 2 градуса. Инструменты с такими параметрами применяются при для изготовления отверстий в деталях из чугуна. Более прочная сталь обрабатываться инструментом, угол которого равен 130 или 140 градусов.

- Такие же значения применяются при сверлении высоколегированных металлов, твёрдых марок стали. Обладая углом в 140 градусов сверло уверенно производит отверстие в тонколистовом металле. Оно применяется для одинарного листа или целого пакета.

- Для титана и его сплавов угол заточки варьируется от 90° до 120° в зависимости от добавок и присадок.

- Для мягких и лёгких металлов угол заточки выбирают в интервале от 120 до 130 угловых градусов. Разрешённый допуск составляет ± 3 угловых градуса. Такое значение угла применяется к заготовкам из алюминия, мягких сплавов и латуни. Данный угол подходит для сверления меди.

- Угол заточки сверла по дереву или пластмассы составляет 90-100°.

- Сверление различного вида пластмасс, органического стекла и эбонита целесообразно производить острым инструментом с углом в 50° или 90°. Чем плотнее материал, тем параметр должен быть больше.

Если заточка сверла была произведена неправильно (его угол не соответствует установленным нормам) это приведет к сильному нагреву и даже перегреву.

Нарушение температурного режима может закончиться механическим повреждением инструмента и деформации отверстия.

Допущенные ошибки в процессе восстановления параметров инструмента становятся основной причиной нарушения технологического процесса и как следствие невыполнения требований к отверстию.

Контроль качества заточки

Для восстановления исходных параметров инструмента необходимо выбрать точильный круг, твёрдость которого позволяет качественно получить исходные параметры.

На начальном этапе производят восстановление задней поверхности. Основной задачей является правильный выбор угла подачи к поверхности точильного круга.

После завершения этой работы приступают к приведению в нормальное состояние передней кромки.

Во время проведения этой операции необходимо контролировать два параметра: угол наклона инструмента к поверхности круга и размер создаваемой перемычки.

Основными требованиями к результату этой операции является: формирование обеих кромок равной длины, получение заданных углов наклона.

Для изделий, у которых по технологии необходимо получить небольшой задний угол целесообразно подточить дополнительно заднюю поверхность. Это снизит её трение во время резания и не будет увеличиваться нагрев инструмента и заготовки.

Несоблюдение этих требований приведёт к ухудшению качества просверленных отверстий и нарушение технологии резания. После завершения операции проводится проверка качества полученных параметров.

Если были допущены определённые отклонения от предъявленных требований, производится доводка сверла до нужной кондиции.

На предприятиях, где свёрла используют для производства большого количества отверстий, доводка производится в обязательном порядке.

После завершения всех технологических операций по восстановлению инструмента рекомендуется проверить его основные геометрические параметры. Для решения этой задачи применяют следующие приспособления:

- изготовленные шаблоны;

- прибор, разработанный В.А. Слепниным.

В первом случае используют готовые шаблоны, которые изготавливаются по заранее рассчитанной методике. Такие шаблоны можно приобрести готовые через торговую сеть или изготовить самостоятельно. Методы их изготовления приведены в специальной литературе или на интернет порталах.

Основу прибора, разработанного Слепниным, составляют два диска. Они вращаются относительно друг друга. Основным его достоинством является вариативность возможных измерений. Эта универсальность позволяет избавиться от необходимости создавать большое количество индивидуальных шаблонов. Поэтому значительно сокращается время проверки нескольких изделий.

При проверке каждого инструмента после завершения операции заточки необходимо проверить не только полученные параметры, но и равенство длины противоположных режущих кромок.

Если они будут отличаться по длине, это приведёт к увеличению диаметра полученного отверстия. Далее необходимо проверить изменение заднего угла режущей кромки.Он должен постепенно увеличиваться по направлению к центру инструмента.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как правильно заточить сверло по металлу: способы и видео

Инструменты со временем приходят в негодность: тупятся, ломаются и трескаются. Устранить получается не все последствия использования, из-за чего приходится приобретать новые приспособления, но некоторые все же можно восстановить и дать им вторую жизнь. Особенно это касается свёрл, которые в процессе применения могут не только сломаться, но и затупиться.

- Разновидности свёрл по металлу

- Чем точить изделие в домашних условиях

- Способы заточки свёрл по металлу

- Доводка после заострения сверла

- Рекомендации для заточки свёрл по металлу

Разновидности свёрл по металлу

Проделать отверстие в цветных металлах, стали, чугуне сегодня получится без использования специального оборудования. Для подобных целей понадобится лишь качественная дрель и хорошие свёрла.

Этот вид изделий выпускают разных форм. Например, режущий инструмент в виде спирали, образуют которую несколько продольных канавок, выводящих стружку. Такое приспособление принято называть спиральным.

Сверло по металлу ещё может быть такого вида:

Последний вид имеет коническую форму. Таким изделием сверлят отверстия различных диаметров в зависимости от конечной и начальной окружности конуса. Работать с первыми легче, ведь каждая ступень в них означает определённый диаметр, а при использовании последних придётся постоянно контролировать над процессом.

Корончатые свёрла лучше всего применять для высверливания углублений больших диаметров. Ещё они эффективны при многослойном сверлении сразу нескольких листов металла. Благодаря конструкции этих изделий, не нужно использовать более мощные инструменты, так как силы резания сохраняются небольшими.

Чтобы корончатое сверло прослужило как можно дольше, необходимо следить за отсутствием вибрации и охлаждением металла. Во время их покупки необходимо обращать внимание на инструменты с усиленными хвостовиками, не проскальзывающими в патроне.

В основном хвостовики выпускают в конической и цилиндрической формах. Шестигранники встречаются очень редко. Инструменты с цилиндрическим хвостовиком фиксируют в трехкулачковом патроне, поэтому их диаметр не превышает 12 мм.

Разумеется, промышленные изделия с коническим хвостовиком рассчитаны под сверлильные станки. Их максимальный размер может достигать 60 мм. Если не совпадает конус инструмента и шпинделя, то применяют переходную втулку.

Маркировка свёрл

Свёрла маркируют специальными обозначениями. На них указывается чаще всего марка стали и диаметр. Правда, на слишком маленьких инструментах до 2 мм ничего не отмечают. Изделия толщиной более 3 мм несут ещё сведения о производителе и классе точности.

Когда сверло выполнено из быстрорежущей стали, то на нём стоит маркировка в виде буквы Р. Остальные цифры с буквами обозначают, сколько и какой компонент находится в сплаве.

Предположим, если на приспособлении указано К6 – это значит шесть частей кобальта. При выборе длинных изделий по металлу, следует обращать внимание именно на присутствие такого компонента, ведь он улучшает теплостойкость изделия.

Признаки тупого сверла по металлу

Большинство людей продолжают выполнять необходимые работы затупленным инструментом, пока оно не поломается. В результате им приходится его выкидывать и покупать новое.

Происходит это потому, что неопытные мастера просто не знают, как осуществляется заточка свёрл. Восстановить затупившийся инструмент получится даже самостоятельно, применяя инструменты, имеющиеся в любой мастерской.

Сверлить следует только заточенным изделием. В том случае, если при создании отверстия услышите скрип в месте, где соприкасается сверло с металлом, значит, оно затупилось.

В этом случае инструмент будет сильно тереться о сталь, прокручиваться и выделять тепло во время работы. Лучше не дожидаться, когда приспособление сломается, а перейти к заточке сверла по металлу своими руками.

Чем точить изделие в домашних условиях

Крупными свёрлами по металлу домашние мастера в быту обычно не пользуются, самые популярные размеры — 0,5—18 мм. Конечно, лучше всего работу по заточке таких инструментов выполнять на станке. Если такого оборудования нет, то подойдёт небольшой наждак, который есть у каждого в гараже.

Кроме этого, для заточки сверла по металлу можно использовать насадку на электродрель или болгарку. Но перед работой необходимо прочно зафиксировать электроинструмент на ровной поверхности. С их помощью получится сделать вращающийся наждачный камень либо заточный диск.

Можно сделать приспособление для заточки свёрл своими руками. Во время их обработки не стоит забывать о технике безопасности. Надо обязательно выполнять работу в защитных очках, чтобы избежать травм.Более того, важно при заточке охлаждать изделие, иначе сталь утратит прочность, поэтому нужно периодически опускать инструмент в ёмкость с холодной жидкостью. Воду стоит разместить возле закреплённого электроинструмента или точильного станка.

Способы заточки свёрл по металлу

Одноплоскостная обработка в домашних условиях. К такому варианту прибегают, когда требуется заострить изделия не более 3 мм.

Минусом этой заточки является то, что во время работы может произойти выкрашивание кромки. Эта методика нуждается в особой аккуратности. Суть её в том, что сверло прикладывается к кругу и передвигается параллельно рабочей поверхности.

Втулочная или двухплоскостная заточка

Этот вариант широко используется мастерами для заострения изделий. В таком случае применяют специальные втулки. Первым делом надо взять в левую руку сверло за рабочую поверхность, потом его следует подвести к заборному конусу, удерживая правой рукой приспособление за хвостик.

Режущая кромка изделия будет прижиматься к торцу точильного круга и в итоге сверло при помощи правой руки станет проворачиваться вокруг собственной оси. Таким способом заточится задняя поверхность инструмента.

Главное — сохранить при вращении инструмента правильный угол, образующийся между торцом шлифовального камня и его наклоном. Именно для этого и применяют специальные втулки, чтобы соблюдать угол заточки сверла по металлу.

Затачивание коническим способом

Когда приступают точить спиральные свёрла своими руками, сначала обрабатывают заднюю, а потом уже режущую часть. Работа выполняется следующим образом:

- В первую очередь поверхность приспособления необходимо прижать к шлифовальному кругу или камню так, чтобы не осталось никаких интервалов.

- При проведении заточки угол надо держать постоянно одинаковым.

- Необходимо обратить внимание на кончик изделия сбоку: если задняя поверхность обработана правильно, то будет виден ровный конус.

- Затем можно переходить к заострению режущей кромки своими руками, при этом строго соблюдая угол.

Использование насадок для заточки свёрл по металлу

Такой удобный метод предполагает применение специальных приспособлений для заострения изделий. К плюсам этого способа можно отнести простоту использования и универсальность. Это устройство обладает цилиндрической формой.

На нём находится, с одной стороны, присоединительный узел, с помощью которого насадка надевается на шпиндель дрели, а с другой — имеются выемки для установки свёрл определённой ширины. Для обработки необходимо изделие вставить в отверстие, после чего останется привести устройство в движение двигателем дрели и соблюдать угол заточки.

Доводка после заострения сверла

Без чистовой обработки изделия не получится устранить шероховатости и добиться гладкой поверхности. Ко всему прочему, свёрла, подвергающиеся доводке, обретают износостойкость.

Желательно её выполнять точильными кругами, изготовленными из зелёного карбида кремния. Осуществляя доводку важно соблюдать симметричность осей. Чтобы не допустить ошибки, лучше проверить правильность заточки угла сверла шаблоном, который можно сделать самостоятельно из таких материалов:

Листы из них должны иметь толщину примерно 1 мм. Наиболее долговечными получаются изделия из стали. Посредством шаблона удастся выяснить длину кромок для резки, а ещё угол между перемычкой и режущей частью. Его делать следует перед началом использования нового инструмента, чтобы перенести с последнего нужные углы.

Проще всего определить правильность подточки — осуществить пробное сверление. Когда режущие перья заточены неравномерно, у менее нагруженной части стружка из отверстия будет выходить в малом количестве. Иногда она вылетает лишь через одно углубление. Причём диаметр проделанной выемки может превышать толщину сверла.

После заточки сверла по металлу, необходимо обратить внимание на его симметричность. Чтобы удостовериться, насколько правильно проведена работа, понадобится обычная дрель. Таким инструментом сверлят пластик, а затем проверяют с какой стороны больше пойдёт стружки. Именно эту грань и надо будет доработать.

Правила хранения новых и заточенных изделий

В процессе переноски и хранения свёрл по металлу, необходимо следить, чтобы они не тёрлись друг о друга. Помните, что доставая приспособление из общей коробки, режущие рабочие кромки будут тупиться о соседние изделия.

Поэтому лучше сделать индивидуальные втулки или отверстия для хранения их в вертикальном положении. Вдобавок ко всему, рекомендуется подписать размеры, чтобы поиски сверла необходимого размера не занимали много времени. Безусловно, надо контролировать влажность в помещении, чтобы избежать коррозии изделий.

Рекомендации для заточки свёрл по металлу

Спиральные изделия следует обрабатывать по задним кромкам. Они должны получиться абсолютно одинаковыми после работы.

Причём делать это не так просто, особенно в ручном режиме, поскольку необходимо выдерживать определённую форму и угол инструмента во время заточки.

Прежде чем приступить к заострению режущего инструмента, желательно потренироваться сначала на нерабочих изделиях. Ещё стоит учитывать тот факт, что сверление выполняют именно боковые кромки приспособления.

Заточку проводят, чтобы вернуть заводскую форму режущей части изделия. При работе стоит придерживаться основного правила заострения инструментов с напайками из различных сплавов: чем тверже материал обрабатываемого сверла, тем ниже скорость заточки.