Сварочный аппарат для сварки алюминия своими руками

Сварочный аппарат для сварки алюминия своими руками — Станки, сварка, металлообработка

Для выполнения сварочных работ с деталями из нержавеющей стали, цветных металлов и сплавов на их основе (алюминий, медь, бронза и др.

) необходимо использование специального аппарата и защитного газа (чаще всего в этих целях применяют аргон).

Из-за высокой стоимости оборудования и профессиональных услуг по выполнению таких сварочных работ у многих возникает вопрос о том, возможна ли аргонная сварка своими руками – при помощи самодельного технического устройства.

Самодельный аппарат для аргонной сварки

Действительно, сделать и эффективно использовать такое устройство можно, о чем свидетельствуют многочисленные фото и схемы подобных аппаратов в интернете.

Для того чтобы со знанием дела изготовить устройство для аргоновой сварки и получать с его помощью качественные и надежные сварные швы, необходимо сначала разобраться в том, что собой представляет данная технология соединения деталей из цветных металлов и легированных сталей. Она имеет много схожего и с электродуговой, и с газовой сваркой, но существенно отличается от них по своим ключевым принципам.

Для чего необходим газ при выполнении сварки

При нагревании и расплавлении легированные стали и цветные металлы вступают в реакцию с кислородом и другими газами, содержащимися в окружающем воздухе.

В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться.

Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

Схема процесса сварки в среде защитного газа

Избежать таких проблем позволяет использование инертного газа аргона, при помощи которого защищают область выполнения сварочных работ.Применение этого газа, который обладает большей массой, чем кислород, и практически не вступает в реакции с другими химическими элементами, позволяет не только вытеснить все газообразные составляющие окружающего воздуха из зоны сварки, но и сформировать в ней поток токопроводящей плазмы, которая способствует более эффективному и быстрому расплавлению кромок соединяемых деталей.

Общая схема аргонодуговой сварки

Аргонодуговая сварка может выполняться различными типами электродов: неплавящимися, изготавливаемыми из вольфрама, и плавящимися, химический состав которых должен максимально соответствовать составу соединяемых деталей.

По степени автоматизации технологического процесса аргонную сварку подразделяют на ручную (выполняется с использованием вольфрамовых стержней), автоматическую (могут применяться и неплавящиеся, и плавящиеся электроды), а также полуавтоматическую (используется достаточно редко и обладает меньшей эффективностью, по сравнению с двумя первыми методиками).

Комплектующие для самодельного аппарата аргонной сварки

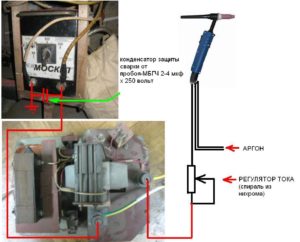

Чтобы своими руками сделать аппарат для выполнения аргонной сварки, потребуются простейшая схема (или фото) данного устройства, а также трансформатор и специальная горелка.

Внутреннее устройство самодельного аппарата для аргонной сварки (нажмите для увеличения)

На выбор мощности трансформатора оказывают влияние характеристики деталей, которые планируется варить при помощи самодельного аппарата аргонной сварки. Напряжение, выдаваемое вторичной обмоткой, должно находиться в пределах 65–70 В (без нагрузки).

Для многих новичков недостаточно будет электрической схемы и рекомендаций по намотке обмоток самодельного трансформатора – для этого необходим опыт выполнения подобных работ. В такой ситуации лучше приобрести готовый трансформатор, характеристики которого соответствуют работе с токами большой величины. Например, подойдет трансформатор от любого электрического сварочного аппарата.

Поскольку в электрической схеме аппарата для аргонной сварки используется постоянное напряжение, необходимо будет изготовить выпрямитель тока. Сделать это несложно.

К изготовлению горелки следует подойти очень ответственно, так как от правильности ее работы во многом зависит качество формируемого соединения, а также удобство использования самодельного сварочного аппарата.

Важнейшим элементом горелки является зажим (или цанга), в котором фиксируется вольфрамовый пруток. Такой зажим должен быть приспособлен под диаметр электрода приблизительно 2–3 мм.

К обратной стороне зажима припаивают медную трубку диаметром 6 мм, через которую к нему подается напряжение для питания сварочной дуги, а также защитный газ в зону формируемого соединения. Очень важно, чтобы припой, с помощью которого трубку соединяют с зажимом, был высокотемпературным.Самодельная горелка

Цангу с той стороны, с которой в ней фиксируется вольфрамовый электрод, соединяют с трубкой из керамики или кварцевого стекла. Диаметр последней должен находиться в пределах 8–10 мм.

Через такую трубку (ее длина должна составлять приблизительно 5 см) в зону выполнения сварки подается защитный газ.

Эта трубка, в центральной части которой располагается электрод, зафиксированный в зажиме, также защищает его от соприкосновения с поверхностью соединяемых деталей.

Порядок изготовления устройства для сварки в среде аргона

Разберемся в том, как сделать своими руками устройство для аргонной сварки, имея в наличии все необходимые комплектующие. В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра.

Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму.

К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Комплектующие для самостоятельного изготовления горелки

Газ, подающийся в зону сварки, должен отключаться не сразу после ее окончания, а спустя некоторое время (5–7 секунд).

В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже.

В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

Собираясь изготовить своими руками аппарат для аргонной сварки, имейте в виду, что не следует применять для защиты сварочной зоны смесь газов. Как показывает практика, только чистый аргон (не менее 99% чистоты) может обеспечить получение качественного и надежного сварного соединения.

Тонкости выполнения аргонной сварки

У технологии аргонной сварки есть свои тонкости. Рассмотрим их.

Аргон и сварочный ток подводят непосредственно к горелке. Второй питающий провод – массу – подсоединяют к свариваемым деталям при помощи пружинного зажима.

Электрическая дуга, за счет которой и происходит расплавление кромок свариваемых деталей и присадочной проволоки, горит между вольфрамовым электродом и поверхностями свариваемых деталей.

Присадочная проволока, благодаря которой происходит формирование сварного шва, подается непосредственно в зону действия электрической дуги.

Конец вольфрамового электрода для обеспечения стабильного горения дуги необходимо заточить под конус на длину, равную 2 или 3 диаметрам вольфрамового стержня.Заточка вольфрамового электрода на наждаке с помощью простейшего приспособления

Сварочную дугу, чтобы не допустить оплавления конца электрода и его загрязнения, зажигают не на поверхности соединяемых деталей, а на специальной угольной пластине.

Поскольку потенциал ионизации аргона намного выше, чем у кислорода, азота и металлических паров, для зажигания электрической дуги в его среде необходим источник тока с повышенным значением напряжения холостого хода либо дополнительное устройство, которое называется осциллятор. Такой аппарат, вырабатывающий ток с высокой частотой и повышенным значением напряжения, обеспечивает не только быстрое зажигание дуги, но и ее стабильное горение в процессе выполнения аргонной сварки.

Как известно любому специалисту, формирование сварного шва при выполнении обычной электродуговой сварки осуществляется за счет трех технологических движений, совершаемых электродом: продольного (вдоль оси сварного шва), осевого (вдоль оси электрода) и поперечного (перпендикулярно оси шва). В отличие от данной технологии, аргонную сварку осуществляют только за счет продольного перемещения электрода и присадочной проволоки. Никаких других движений не делают ни при ручной, ни при автоматизированной сварке.

Необходимость строгого соблюдения данного правила объясняется следующим.

- Движение вдоль оси электрода не выполняется по той причине, что он не расплавляется в процессе горения сварочной дуги.

- Движение в поперечном направлении нельзя выполнять из-за того, что в таком случае из-под защиты аргона будет выведена область выполнения сварки, где присутствует расплавленный металл.

Поскольку электрод и присадочная проволока при аргонной сварке не перемещаются в поперечном направлении, сварной шов получается узким и аккуратным, что хорошо видно по фото таких соединений.

Качественный шов – визитка профессионального сварщика

Подбирая присадочную проволоку для выполнения соединений по данной технологии, очень важно обращать внимание на ее химический состав, который должен соответствовать составу свариваемых деталей. Как уже говорилось выше, зажигать дугу при выполнении аргонной сварки следует на угольной платине, а гасить ее необходимо на некотором расстоянии от соединяемых деталей.

Чтобы обеспечить надежную защиту сварочной зоны от окружающего воздуха, необходимо следить за тем, чтобы электрод и присадочный пруток никогда не выходили из зоны действия защитного газа. Для минимизации разбрызгивания расплавленного металла из зоны сварки присадочный пруток вводят в сварочную ванну очень медленно и плавными движениями.

Выполняя аргонную сварку, необходимо внимательно следить за тем, хорошо ли проплавились кромки соединяемых деталей. Определить это можно по форме ванны расплавленного металла: она должна быть вытянута в сторону выполнения сварки, но ни в коем случае не иметь форму овала или круга.

Если хорошо усвоить всю необходимую теоретическую информацию о технологии аргонной сварки и немного потренироваться, то даже с помощью самодельного сварочного аппарата можно получать качественные, надежные и аккуратные соединения.

Сварка алюминия инвертором: особенности техники, необходимое оборудование, нюансы

Изделия из алюминия распространены достаточно широко, их можно встретить и на предприятиях, и в быту.

Это обусловлено его свойствами. Алюминий — легкий и пластичный металл, но не отличается прочностью, поэтому изделия из него ломаются достаточно часто.

Раньше нам надо было нести поломанную вещь в мастерскую, а сегодня мы можем сами выполнить ремонт на дому.

Для этого нам надо приобрести инвертор с необходимым инвентарем, изучить инструкции – и можно приступать к сварке алюминия.

Основные особенности сваривания алюминия

Мало кто из сварщиков скажет вам, что алюминий является его любимым материалом для сварки. Сварка алюминия инвертором требует большого опыта и соответствующих навыков.

сложность, с которой сталкиваются при сваривании этого металла и сплавов с его содержанием – образование на поверхности свариваемых деталей окисной пленки.

Образуется она под воздействием кислорода, который содержится в воздухе.

Температура, при которой плавится алюминий – 600 градусов, тогда как оксидная пленка начинает плавиться при температуре в 2000 – 2500 градусов. Поэтому первое, что необходимо сделать – удалить эту пленку и избегать окисления в дальнейшем.

Делается это при помощи разных инструментов: металлических щеток, наждачной бумаги, шлифовальных машин и т.д. Для достижения максимального результата рекомендуется использовать последовательно несколько методов очистки. Как защитить поверхность от окисления при сваривании мы посоветуем ниже.

Неудобством при таких работах является то, что прочность алюминия заметно ухудшается при температурных скачках. При этом металл может расплавиться и вытечь из зоны сварки, поэтому нужен постоянный контроль температуры в зоне работ.

Еще одна сложность, с которой мы столкнемся при сварке инвертором – свойство этого металла сохранять неизменным свой цвет при любой температуре. В связи с этим сложно добиться равномерного шва по всей его протяженности.

Материал не обладает высокой упругостью, поэтому при остывании деталей после сварки возможно образование микротрещин.Учитывая все эти нюансы, вы сможете добиться требуемого результата.

Инструкции

Вот основные правила, обязательные к исполнению при сварке инвертором алюминия:

- Необходимо защищать зону сварочного процесса от окисления поверхности свариваемых деталей. Эту защиту можно обеспечить, используя различные газы. Для такой защиты рекомендуется использовать инертные газы, хорошо подходит для этих целей аргон либо смесь аргона с гелием. Оптимальным выбором для таких задач является оборудование с функцией дуговой сварки;

- Сваривают алюминиевые детали используя электроды, не плавящимися при работе, как правило, вольфрамовыми. Во время сварки алюминия инвертором надо периодически очищать их поверхность от окислов, которые могут негативно повлиять на качество шва;

- Ток для этого типа сварки применяется переменный. При этом сила тока устанавливается выше, чем при работе с деталями из стали;

- Свариваемые поверхности необходимо предварительно прогреть. Так мы сможем избежать деформации сварного шва, возникающей из-за резкого скачка температуры;

- Также в предварительном прогреве нуждаются электроды. Делается это обычно в муфельной печи.

Сварочное оборудование

Используются для сварки алюминия инверторы различной производительности и уровня автоматизации. Если вы не можете использовать аппарат полуавтоматического типа, вам может пригодиться приставка к инверторному аппарату, позволяющая формировать переменный ток.

Если мы свариваем при помощи инверторного аппарата класса «TIG» — рекомендуется использовать электроды из вольфрама, не плавящиеся при использовании. Также при такой сварке допускается использование сварочной проволоки, содержащую высокий процент магния.

Рекомендованный диаметр – 2 -5 мм. Марки проволоки: АК, АД, АО. Электроды маркируются так: российского производства – ОЗА, ОЗАНА, ОЗР, импортного – ОК 96.20, ОК 96.40, Kobatech — 213.

Диаметр проволоки для инверторов полуавтоматического типа должен быть 0,8 – 1 мм. Она продается в катушках, расфасованная по 0,5 килограмм. Специалисты рекомендуют проволоку из сплава лития и кремния марок ER 4043 и ER 5356. Также хорошо подходит для такого типа сварки проволока из того же материала марок СВ – АК5 или СВ – АМГ5.

Если нам необходима более точная сварка инвертором с образованием тонкого шва – тогда лучше всего использовать сварку дугой. Для защиты сварочной области в этом случае используется аргон. Он поможет нам избежать образования грубых швов и пор.

Нам необходимо добиться высокой температуры для плавления окисной пленки, поэтому используем мы переменный ток, а газ защищает сварочную зону от повторного образования пленки.

С помощью этого метода можно производить ремонт тонкостенных алюминиевых изделий. Однако не надо забывать об очистке используемых электродов, при его применении они часто загрязняются.

Последовательность

При любых процессах важно строго соблюдать инструкции. Особенно это необходимо при сварке алюминия инвертором. Для начала настраиваем сварочное устройство. Переключаем регулятор тока на АС (переменный ток). Затем регулируем полярность.

Изначально ее баланс установлен 50/50. Если мы свариваем детали из алюминия без примесей – регулятор необходимо перемещать против часовой стрелки, если мы свариваем сплавы – по часовой стрелке.

Силу тока выставляем в зависимости от двух параметров – толщины свариваемых поверхностей и диаметра электрода. К примеру, если мы свариваем детали толщиной 2 мм, электродом с диаметром 3мм — сила тока должна составлять 60 А. От толщины детали зависит также выставляемое время затухания дуги. При толщине свариваемого листа 2 мм устанавливаем значение 3сек.

Последняя настройка инвертора, которую надо установить — сила продувки защитным газом сварочной зоны и ее время, это влияет на охлаждение шва.

После установки всех настроек аппарата необходимо подготовить свариваемый материал. Мы уже говорили о том, что для предотвращения образования окисной пленки, металл необходимо обработать при помощи наждачной бумаги, железной щетки и т.д. Однако кроме механического способа мы можем применить и химическую очистку. Для этого метода применяется раствор хлорида цинка на водной основе.После того, как поверхность очищена, необходимо выполнить ее предварительный прогрев. Рекомендованная температура прогрева – 400 градусов. Выполнять прогревание свариваемых деталей необходимо не торопясь, равномерно прогревая поверхности. Теперь все готово к сварке.

Подавать электрод или проволоку надо под углом 15 градусов к поверхности, делая это легкими прикосновениями, от начала сварочной ванны. Надо сделать несколько проходов. При выполнении этих условий мы получим равномерный шов высокого качества.

Заключение

Мы видим, что, при наличии необходимого оборудования и соблюдении всех условий и правил, мы можем добиться хороших результатов.

Однако необходимо помнить, что сваривание деталей из алюминия инвертором – процесс сложный, и начинающим сварщикам не стоит сразу приступать к чистовому этапу.

Рекомендуется предварительно потренироваться, и делать это лучше под присмотром мастера, имеющего большой опыт сварки алюминия инвертором. Так вы быстрее приобретете необходимый опыт и навыки. Желаем успехов!

Аппараты для сварки алюминия: обзор моделей, цены, настройка и все нюансы

В силу своих химических и физических свойств, сварка алюминиевых конструкций ведется иначе, чем сварка стали, нержавейки и других металлов. Чтобы швы получились прочными и ровными, а конструкция из алюминиевых сплавов была надежной, используются специальные технологии.

Сплавы алюминия характеризуются прочностью, небольшим весом и высокой стойкостью к коррозионным явлениям. Сочетание таких качеств сделало возможным использование их во многих отраслях промышленности: самолетостроении, судостроении, автомобильной промышленности и других.

Алюминий в чистом виде, без примесей, имеет совсем небольшую прочность и его применение носит несколько иной характер. В изготовлении конструкций он используется редко, только в пищевом и электротехническом производственном циклах, где идет на изготовление форм и упаковок.

Сварка алюминия усложняется низкой температурой его плавления, поэтому при работе большая вероятность прожига заготовок.

У химически активного алюминия имеется особенность – на воздухе он покрывается оксидной пленкой, которая служит защитой от воздействия окружающей среды. Эта же пленка является препятствием для хорошего сваривания деталей из алюминия и его сплавов.

Тот факт, что расплавленный алюминий не меняет своего цвета, усложняет рабочий процесс – сварщику труднее осуществлять визуальный контроль за шириной шва. Необходим высокий уровень подготовки работника и специализированное оборудование.

Предлагаем ознакомиться с очень подробным материалом про TIG сварку алюминия

Каким должен быть сварочный аппарат

Для успешного процесса работы аппарат должен иметь быстрое зажигание дуги и переменный ток, частоту и баланс которого можно регулировать.

Баланс переменного тока позволяет расплавить оксидную пленку на поверхности заготовок, а чтобы правильно его настроить, требуется высокая квалификация работника.

Низкий баланс не разрушит оксидную пленку, а высокий отрицательно сказывается на стабильности дуги – только опыт и практика позволять определить необходимые настройки баланса переменного тока. Правильные значения частоты очень важны при сварке тонких деталей.

Аргонодуговая TIG сварка – сварка вольфрамовым неплавящимся электродом с подачей аргона в сварочную ванну. По всем характеристикам идеально подходит для работы с алюминием и сплавами на его основе.

Читайте так же: Выбираем автомобильный инвертор

Регуляторы сварочных установок

В аппаратах предусмотрено много настроек, которые помогают соблюсти необходимые параметры. Среди них:

- Реле начальной подачи газа, оно поможет установить временной интервал продувки газа.

- Регулятор стартового тока.

- Регулятор основного тока, задающий его величину и характер.

- Время спада тока регулируется таймером. Откручиваем регулятор в нулевое положение.

- Регулятор, форсирующий дугу. С его помощью рабочий элемент разжигается легко и быстро.

- Переключатель частоты импульса при сварке импульсным током.

- Балансир импульсного режима, устанавливающий длительность пауз и импульсов.

- Регулятор соотношения прямой и обратной полярности дуги в процессе сварки АС.

- Таймер газовой подачи по завершении сварочного процесса.

Установка и выключение

Инверторные аппараты готовят к работе по строго заданной схеме. В первую очередь следует присоединить входные электрические кабели, затем – выходные.

На «минус» подсоединяют токопроводящий, а в розетку сети – кабель управления аппаратом. Затем подсоединяется газовый шланг. На «плюс» подключается обратный кабель.

Для аппаратов, имеющих водяное охлаждение, следует присоединить подающий шланг.

Обязательно проверить надежность всех соединений и фиксацию разъемов. Только после этого можно приступать к работе.

По окончании работ отключение аппарата производят с помощью выключателя. В некоторых моделях выключатель автоматический.

В двухтактном режиме работа начинается при нажатии кнопки на горелке, а после отпускания кнопки процесс останавливается.

Если вы работаете в четырехтактном режиме, то сварка начнется сразу после нажатия на кнопку, а чтобы остановить работу, потребуется вновь нажать на нее.

Эксплуатация сварочного оборудования при работе с алюминием

Порядок работы следующий:

- Выбираем режим АС. Устанавливаем необходимый ток и баланс.

- Включаем аппарат и систему охлаждения.

- На редукторе баллона с газом выставляем нужный режим расхода газа.

- Начинаем работу, нажав кнопку на горелке.

Обязательно проверьте все соединения, подключите заземление и проследите за тем, чтобы не допустить утечки газа. Каждая операция должна быть выполнена тщательно, с соблюдением всех правил. Работы ведутся в защитной маске и специальном костюме.

Оборудование и материалы для аргонодуговой сварки

Качество шва дуговой сварки зависит от полярности тока и его рода, а также от диаметра электрода, скорости сварки и напряжения дуги.

Глубина шва увеличивается при большей силе тока, а ширина напрямую связана со скоростью работы – на большой скорости вы получите более узкий шов. Электроды большого диаметра уменьшают глубину провара металла.

Ниже приведены характеристики некоторых аппаратов, использование которых облегчает процесс сварки алюминиевых конструкций.

Читайте так же: Обзор аппаратов для сварки медных проводов

Аппарат ТИР-300ДМ может работать с использованием плавящихся и неплавящихся электродов, на постоянном и переменном токе до 300 А.

С его помощью варят алюминиевые сплавы аргонодуговым методом на переменном токе с неплавящимся электродом. Питается от сети 380 В. Мощность 184 кВт.Надежная установка с мощным трансформатором и несложной электрической схемой, что дает возможность легко устранить неполадки. Позволяет варить тонкий и толстостенный металл. Цена 35000 рублей.

Установка ручной дуговой сварки ИСВУ-315-1 работает на переменном, постоянном и импульсном токе. Алюминий и его сплавы варят с помощью неплавящегося электрода под аргоновой защитой.

Характеризуется наличием плавной регулировки тока, осциллятора для зажигания дуги, горение которой поддерживается импульсным стабилизатором. Размер установки 70 см х 55 см х 85 см. Панель управления находится сверху, сварочный трансформатор, дроссель и блок тиристоров внизу.

На дверце шкафа расположен конечный выключатель сварки. Осциллограф встроен снаружи, на боковой части шкафа.

ИСВУ-315-1 питается от сети 380 В, диапазон регулировки тока 15-315 А, охлаждение водяное. Цена 25000-30000 руб.

Сварочный аппарат TIGer 201 предназначен для ручной сварки штучными электродами и аргонодуговой импульсной, на постоянном токе. Небольшой по размерам, легкий и надежный инверторный аппарат имеет плавную регулировку тока, переключение частоты импульса в режимы низкая – высокая, функцию «Горячий старт», память параметров. Цена 27500 руб.

Универсальный выпрямитель ВСВУ-315 используется для автоматической и полуавтоматической сварки неплавящимся вольфрамовым электродом в защитной аргоновой среде. Основные элементы – силовой трехфазный трансформатор, дроссель, тиристорный выпрямитель. Б/у модели можно приобрести по цене от 14000 руб.

Установка УДГ 301-1 используется для ручной сварки алюминия и его сплавов в аргоновой среде. Может использоваться как источник питания для автоматической сварки. Напряжение питающей сети 220 или 380 В. Диапазон тока регулируется от 15 до 315 А.

Основные элементы установки – шкаф управления, блок поджига, горелка, шланги и провода. Трансформатор понижающий, однофазный, дроссель, воздушное охлаждение. Установка УДГ 501-1 аналогична по своему устройству, питание только от сети 380 В.

Надежные промышленные установки, требующие профессиональной подготовки сварщиков, работающих на них. Цены на установки 55000-67000 руб.TIG инвертор для профессиональной промышленной аргонодуговой TIG сварки – аппарат Сварог TIG 500 P. Очень качественная и исключительно надежная модель с большим количеством настроек и параметров.

Номинальная мощность сварочного тока достигает 500 А. Питание от сети 380 В. Установка подходит для решения любых промышленных задач TIG сварки. Это одна из наиболее доступных моделей промышленного значения. Цена установки Сварог TIG 500 P составляет 139000 руб.

Данный аппарат описан в видео ниже

Читайте так же: Обзор сварочных аппаратов Форсаж

Полуавтоматическая MIG сварка алюминия

MIG сварка подразумевает подачу сварочной проволоки в процессе работы и защиты зоны сварки подаваемым через горелку аргоном.

Алюминий, с его высокой теплопроводностью, требует постоянного контроля за мощностью дуги, чтобы не допустить прожигания.

Также сварщику нужно обеспечить правильную подачу проволоки, которой в работе с алюминием и его сплавами понадобится больше, чем при работе с другими металлами, такими как сталь или нержавейка.

про такую сварку представлено ниже

Особенности полуавтоматическая MIG сварки алюминия:

- Обязательное условие при сварке алюминия с помощью полуавтомата MIG – использование импульсов. Они пробивают оксидную пленку, разрушают ее, не дают алюминию перегреться. Аргон используют только чистый, без примесей посторонних газов.

- Горелки для работы с алюминиевой проволокой должны иметь небольшую длину. Диаметр проволоки подбирается особо тщательно – для тонких становится проблематично осуществление равномерной подачи, а проволока большого сечения требует более мощного тока.

- Ролики для подачи сварочной алюминиевой проволоки должны иметь U-образное сечение, а кабель канал нельзя использовать металлический. Для алюминиевой сварочной проволоки используют графитовый или тефлоновый канал.

При любом способе сварки и оборудовании, качество работы во многом будет зависеть от предварительной подготовки металла – химическая и механическая очистка обязательны. Не пренебрегайте этим, если желаете получить надежный и прочный шов сварки.

При выборе аппарата каждый руководствуется не только удобством и функциональными возможностями оборудования, но и финансовой составляющей. Многие умельцы даже предпочитают самодельные устройства. Такой вариант оправдан лишь в случае, когда вы хорошо знаете принцип работы устройства и уверены в своих силах.

Надежнее все-таки приобрести качественный аппарат промышленного производства. Ценовой диапазон предлагаемых аппаратов и установок большой, всегда есть возможность подобрать наиболее приемлемый вариант. Помните – надежное устройство и четкое выполнение инструкции по эксплуатации – залог вашей безопасности.

Сварочный аппарат для сварки алюминия своими руками

Сварка алюминия в домашних условиях.В настоящее время существует большое количество самых различных процессов для соединения металлов. Сварочные процессы и сварочные аппараты постоянно дорабатываются, разрабатываются новые. В этой статье нами будет рассматриваться сварка алюминия в домашних условиях, а также обработка алюминиевых сплавов.

Так выглядит качественное исполнение шва

Этот материал используется во множестве отраслей промышленности, поскольку спектр его применения весьма широк. В частности, из этого металла изготавливаются суда, детали автомобилей, самолетов, различного оборудования, трубопроводы и множество других различных конструкций.

Поскольку он на много легче стали, устойчив к коррозии и обладает хорошими показателями прочности, область его применения весьма широка. Так, этот материал широко используется в автомобилестроении, для производства пищевого оборудования, изготовления различных элементов зданий и т.

д.

Особенности сварки алюминия

Многие профессиональные сварщики уверены, что этот металл – один из самых сложных металлов в плане сварочных работ. Это обусловлено химическими и физическими свойствами алюминия. Для успешного проведения сварочных работ необходимо учитывать данные свойства.

Некоторые факты об алюминии: он абсолютно не изменяет цвета при нагревании, его сплавы имеют очень большой диапазон температур плавления – намного больше, чем у остальных металлов, этот металл не обладает магнитными свойствами, на воздухе это материал весьма быстро покрывается тонкой пленкой весьма устойчивого к различным воздействиям оксида (благодаря окислению сварка алюминия и является достаточно сложным процессом). Эти свойства стоит учесть как факт.

Некоторые вещи, которые важны для сварщика:

- Плавление оксидной пленки на поверхности алюминия. Поскольку оксидная пленка, которая образуется на поверхности алюминия, имеет существенно большую температуру плавления, чем сам металл, сварка алюминия и алюминиевых сплавов существенно усложняется. Для того, чтобы сварка алюминия прошла успешно, необходимо специальное сварочное оборудование (особый сварочный аппарат) и предварительная очистка поверхности металла от пленки окисла (травление).

- Необходимость больших затрат энергии. Поскольку теплопроводность алюминия намного больше, чем у прочих металлов (в частности, теплопроводность этого металла в шесть раз больше, чем у стали), для дуговой сварки этого материала необходим аппарат, способный выдавать большое количество тепла за счет электрической дуги. Также при соединении массивных деталей используется подогрев.

- Низкая температура плавления – существует вероятность прожечь вашу деталь.

Процессы сварки

Для соединения данного материала применяются различные сварочные процессы. Самые популярные – импульсная полуавтоматическая MIG и аргоновая TIG сварка. Рассмотрим их подробнее.

TIG аргонодуговая

Суть сварочного процесса – сваривание этого металла неплавким электродом из вольфрама в среде защитного газа – аргона.

Особенность сварочного процесса – необходимость переменного сварочного тока и устройства для зажигания дуги.

Сварочные аппараты для такой сварки достаточно легки в использовании и могут применяться в домашних условиях. Преимущества – возможность регулировать баланс и частоту тока.

- Изменения частоты тока позволяют достичь большего контроля над дугой, фокусируя ее по ширине. Также посредством подстройки частоты может проводиться сварка тонких металлов, например, сварка алюминиевых проводов.

- Изменение баланса тока управляет раскислением алюминия. Правильная настройка баланса обеспечивает оптимальную производительность работ. Слишком высокий баланс отрицательно сказывается на стабильности, низкий – на производительности (не разбивается оксидная пленка).

MIG полуавтоматическая

Соединение алюминия и алюминиевых сплавов этим методом похожа на соединение стали, однако есть некоторые отличия.

Поскольку данный материал весьма теплопроводен, необходимо правильно регулировать мощность дуги и скорость подачи проволоки.

Считалось, что качественная сварка алюминия и алюминиевых сплавов возможна только аргонодуговым способом, однако это не так – правильная настройка позволяет добиться качественных швов и хорошей производительности.

Правила MIG

- Выбор оборудования. Сварочный аппарат для соединения алюминия и алюминиевых сплавов должен обладать режимом импульсной работы. Благодаря этому сварочные аппараты могут разбивать оксидную пленку и уменьшается перегрев и вероятность прожога материала.

- Сварочный газ. Аппарат для сварки алюминия должен подавать чистый аргон, тогда как аппарат для работы со сталью использует смесь аргона с двуокисью углерода.

Расходные части для сварочных горелок MIG

Для сварки алюминия необходимы:

- Специальные контактные наконечники. Поскольку этот металл значительно сильнее расширяется при нагревании, чем сталь, существуют некоторые отличия между сварочными контактными наконечниками, применяемыми в полуавтоматических горелках для алюминия и для стали. Отверстие в наконечниках, предназначенных для соединения алюминия и алюминиевых сплавов, должно быть больше, однако его размер должен обеспечивать хороший электрический контакт.

- U-образные ролики в подающем механизме. Для того, чтобы алюминиевая проволока не заминалась, проходя через подающий механизм, аппарат должен иметь ролики с такой формой..

- Тефлоновый канал. Для того, чтобы уменьшить трение проволоки в сварочной горелке, необходимо применять специальный неметаллический канал, предназначенный для алюминиевой проволоки. Как правило, его выполняют из тефлона либо из графита.

Заключение

Как видите, оба сварочных процесса могут быть использованы в домашних условиях. Какие аппараты выбирать – зависит от конкретного случая.

Использование советов и технологий, изложенных в данной статье, сделает процесс соединение данного материала проще и даст возможность достигнуть хороших результатов.

Аспекты подбора аппарата для сварки алюминия

Создание прочных и надежных конструкций из различных металлов и сплавов требует наличия специального оборудования. Причем для каждого материала имеются свои образцы сварочных аппаратов, что значительно усложняет их выбор. И если для стальных изделий может использоваться стандартное оборудование, то свойства алюминия требуют применения только специальных методик.

Этот материал отличается малым весом, имеет высокую теплопроводность. Поэтому для работы с ним потребуется агрегат для сварки алюминия. При этом и сам процесс считается одним из наиболее сложных, что предполагает его выполнение специалистом.

Виды сварки для работы с алюминием

Отличия в свойствах алюминия и других металлов привели к появлению ряда особенностей при создании неразъемных конструкций. Соединять алюминиевые детали можно с помощью одного из трех видов сварки:

Самым распространенным из перечисленных выше способов был и остается TIG или ручная дуговая сварка. Он применяется для соединения изделий из алюминия и сплавов на его основе ответственного назначения.

Несмотря на то, что скорость сварки при этом методе в 4 раза ниже, чем при двух других назвать это недостатком нельзя.

Доказательством служит результат, а именно качественный и аккуратный сварочный шов, и практически полное отсутствие пор.Смотрим видео, сварка методом MIG и MMA:

Соединение деталей осуществляется при помощи штучных электродов обратной полярности. При этом осуществляется общий или местный подогрев изделия до температуры от 250°C.

После выполнения сварки кромки должны быть очищены от оксидов и загрязнений, а шлак удален стальными щетками при промывке горячей водой.

Этот метод еще называют аргонно-дуговой сваркой, но это не совсем правильно, так как в качестве защитного газа используют:

сварки алюминием и её особенности

К достоинствам сварки TIG относятся следующие характеристики:

- Аккуратный шов;

- Возможность управления параметрами дуги;

- Отсутствие брызг;

- Работа на малых тогах дуги.

Однако выполнить соединение деталей этим методом способен только оператор с большим опытом.

Способ сварки MIG предполагает использование полуавтомата и основан на использовании сплошной плавящейся проволоки. Причем агрегат должен быть импульсным, снабженным специальными настройками для работы с алюминием.

Смотрим видео, сварка методом TIG (AC):

Этот способ считается наиболее производительным. Для этого используется инверторный источник питания, который выдает базовый ток и кратковременно – импульсный, больших значений. Такой режим работы позволяет контролировать перенос капель металла от электрода к изделию. Особенностью импульсной сварки является подача проволоки роликами специального механизма.

Недостатком этого метода считают недостаточную плотность наплавленного металла и наличие пор в сварных швах. Поэтому он и не пользуется большой популярностью, проигрывая TIG сварке.

Устройство сварочного аппарата

Полный комплект для сварки аргоном

В конструктивном плане такое оборудование состоит из следующих узлов и механизмов:

- Газового баллона и шланга;

- Кассеты с проводом, механизмом и трубопроводом для его подачи;

- Горелки;

- Батареи;

- Блока управления.

Работа прибора для сварки алюминия заключается в следующем: газ поступает к дуге и тем самым осуществляет защиту изделия от окисления. Для его подачи используется горелка для сварочного полуавтомата. Они оснащена рукояткой, выполненной из изолирующего материала.

Устройство сварочного агрегата

На ней располагаются:

В комплектацию горелки входят сопло и наконечник для подводки тока. Предохранить сопло от налипания расплавленного металла призваны керамические материалы, которые используют при его изготовлении.

В качестве наконечников применяют элементы из медно-графитовых сплавов. Они позволяют обеспечить качественный контакт. К сварочному аппарату горелка подключается одним из двух возможных способов: разъема или цельного соединения.

Функции источника питания в приборе могут быть возложены на трансформатор или инвертор. От того, какой из перечисленных приборов используется зависят не только габариты, но и его цена.

Наибольше распространение получили сварочные инверторы, так как они обладают небольшой массой, удобны в транспортировке, эксплуатации.

Подача проволоки в сварочном полуавтомате для сварки алюминия осуществляется различными способами:

- Толкающим;

- Тянущим;

- Комбинированным.

Первый считается самым распространенным. Он осуществляется при помощи привода, расположенного в корпусе аппарата. В комбинированном способе обычно используются как тянущий, так и толкающий механизмы. Причем они используются при большой длине рукава.

Применяемая в сварочных аппаратах проволока может быть:

- Стальной;

- Из нержавейки;

- Алюминиевой.

Принцип действия оборудования

Соединение деталей, выполненных из цветных металлов или сплавов выполняется с помощью сварочного полуавтомата для алюминия. При проведении работ нужно действовать в определенной последовательности. Сначала следует установить полярность сварочного тока, обычно для флюсовой проволоки – это прямая, а для газовой среды – обратная.

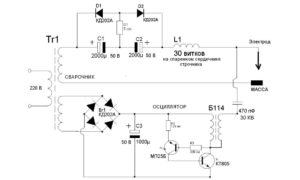

Как сделать сварочный осциллятор для алюминия своими руками: схема

При работе с заготовками из алюминия или высоколегированных марок стали часто возникают сложности с розжигом дуги. Причина – наличие поверхностной оксидной пленки, ухудшающей контакт неплавящегося электродного стержня с материалом детали.

Для устранения такой проблемы предназначен сварочный осциллятор, способствующий моментальному формированию дуги и поддерживающий ее устойчивость.

Принцип действия прибора

При сопряжении цветных металлов применяются аргонодуговые агрегаты и вольфрамовые электроды, подплавляющие кромки и создающие защитную ванну. Изделия из нержавейки и алюминия соединяются посредством агрегатов инверторного типа.

В обоих случаях имеется проблема – трудности с первоначальным образованием дуги. Для цветных металлов применяется постукивание стержнем по изделию, но при этом образуются следы от прилипания и трещины, требующие удаления. Применение осциллятора позволяет избавиться от таких проблем при соединении аргоном.

При работе с тонкостенными заготовками на низких токах дуга периодически тухнет, ее вторичное формирование требует затрат рабочего времени. Здесь также используется осциллятор с целью устранения проблемы.

Приборы собираются по различным схемам, но каждый из них нужен для образования дуги промеж заготовкой и стержнем на удалении порядка 5 мм. Осциллятор располагают в интервале от аппарата до горелки.

Оборудование функционирует таким образом:

- изменение поступившего напряжения в непродолжительные высокочастотные импульсы;

- суммирование импульсов и сварного тока с целью улучшения розжига.

Из чего состоит?

Осциллятор для сварки входит в схему промеж выпрямителем (либо трансформатором) и электродным держателем. Конструкция большинства моделей включает такие элементы:

- блок для выпрямления напряжения;

- накопительный блок для зарядки от конденсаторов;

- питающий блок;

- блок, генерирующий импульс;

- узел управления;

- газовый клапан (в аргоновых приборах);

- повышающее трансформаторное устройство;

- измеритель напряжения.

Какие бывают?

Осцилляторы выпускаются таких типов:

- непрерывной работы;

- импульсного типа;

- с конденсаторами.

Какой именно применить прибор определяется от характера производимых работ и подлежащих свариванию заготовок.

Непрерывного действия

Осцилляторы этого типа к выходному току прибавляют высокочастотный ток (150-250 кГц) со значительным напряжением (3-6 кВ). Дуга поджигается без соприкасания нержавеющей либо алюминиевой детали со стержнем. Горение стабильное при низком токе, что достигается повышенной частотой тока, приходящего от сварочного аппарата с осциллятором.

В схеме осциллятора для сварки алюминия своими руками предусматривается параллельное либо последовательное включение прибора. Второй вариант предпочтительней, потому как не предусматривает по причине ненадобности предохранения от напряжения.

Импульсный

Устройства импульсного типа применяются преимущественно для соединения переменным током.

Помимо начального формирования дуги, приборы требуются для ее поддерживания при переменах полярности. Осцилляторы непрерывного принципа работы не имеют подобных функций, что влечет снижение качества.

C накопительными конденсаторами

Для формирования дуги без соприкасания также используются приборы с конденсаторами, собирающими заряд от заряжающего оборудования. При необходимости вторичного поджига конденсаторы разряжаются, а высвободившийся ток переходит к дуге.

Как устроен?

Напряжение, пропускаемое сквозь обмотку повышающего преобразователя, проходит по контуру и выполняет зарядку конденсатор. По достижении требуемой емкости выполняется разрядка и пробой, вызывающий КЗ контура. По этой причине возникают резонансные волны, создаваемые высокочастотным током, проходящим обвязки и конденсатор защиты, в итоге попадая к дуге.

Условия эксплуатационного использования и меры предосторожности

При задействовании осциллятора нужно соблюдать простые правила, следование которым повышает безопасность.

- Устройства можно применять при сваривании в цехах и на открытых производственных площадках.

- При атмосферных осадках использование осциллятора не допускается – это может повлечь порчу и необходимость ремонта прибора.

- Работу разрешается выполнять в температурном диапазоне от -10 до 40°С, влажности воздуха до 98% и давлении атмосферы 85-106 кПа.

- Нельзя задействовать прибор в пыльных и загазованных цехах.

- Работа с аппаратом для сварки должна выполняться только при наличии заземления.

- До проведения работ нужно удостовериться в правильности подключения устройства, исправности контактов.

- Снятие кожуха с осциллятора допускается только после отключения его от сети.

- Рабочую поверхность прибора следует содержать в чистоте. При образовании нагара покрытие зачищается мелкой наждачкой.

Как изготовить своими руками?

Как уже отмечалось, посредством осциллятора осуществляется формирование дуги без необходимости соприкасания электродного стержня и подлежащей свариванию заготовки, удержание стабильности горения.

Такие функции прибора возможны за счет накладки на приходящий ток высокочастотного тока со значительно большей величиной напряжения. Задействуются осцилляторы, как правило, для соединения заготовок, изготовленных из алюминия.

Для сборки сварочного осциллятора своими руками предназначена схема, распространенная из-за своей простоты. Основной частью этой схемы считается трансформаторное устройство, увеличивающее напряжение с поступающих 220 В до 3 кВ. Самой большой проблемой сборочных работ считается разрядник, используемый для прохождения электрической искры высокой мощности.

Также важная деталь – контур колебаний, в который в обязательном порядке включается блокирующий конденсатор. Этот контур, содержащий помимо конденсатора еще и разрядник с индуктивной катушкой, помогает решить главную задачу устройства – формирование высокочастотных затухающих волн. Данные импульсы облегчают поджиг дуги и содержат ее в устойчивом состоянии.

Как изготавливаемый в заводских условиях, так и смонтированный самостоятельно прибор может выполняться по двум схемам – импульсного и непрерывного типа. Лучшим считается задействование осциллятора импульсного типа, позволяющего обеспечить быстрое и легкое первичное формирование дуги, удержание стабильности ее горения на непостоянном токе на протяжении всего времени пользования.

Непрерывный тип приборов считается не настолько эффективными. В их состав нужно включать приборы, предохраняющие от воздействия увеличенного напряжения.

В качестве управляющего блока служит кнопка, позволяющая совместно выполнить включение и подать защитную газовую среду в зону сваривания двух элементов. Сами импульсы высокой частоты, из-за которых обеспечивается эффективное проведение сварочных работ, вырабатываются высоковольтным трансформирующим оборудованием и разрядником.

Элементы на выходе такого прибора – пара контактов: минус и плюс. Первый подключается с подлежим свариванию изделиям, а второй, выходящий от высоковольтного преобразователя – к горелке сварочника.

Главное, что нужно учесть при изготовлении и применении самостоятельно собранного осциллятора – это правила безопасности, предъявляемые к работам с установками, подключаемыми к электросети. При соблюдении данных правил важно неукоснительно соблюдать электрическую схему и порядок ее сборки, применять для изготовления только оптимально подходящие по своим параметрам элементы.