Вытяжка листового металла

Ротационная вытяжка металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Ротационная вытяжка металла

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия.

Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях.

Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением.

Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории.

Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типаСтанки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Вытяжка деталей из листового металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Ротационная вытяжка металла

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Штамп для гибки листового металла

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла.

При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

Расчет усилия вытяжки и усилия прижима

страница » Конструирование штампов » Штампы вытяжные » Расчет усилия вытяжки и усилия прижима

- 1 Расчет усилия вытяжки

- 2 Расчет усилия прижима

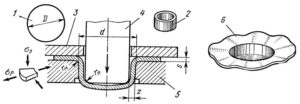

Вытяжка полых круглых деталей из плоской заготовки относится к нестационарным процессам деформирования. Ввиду значительной сложности аналитических формул расчета усилия вытяжки на черт. 209 приведен графический метод расчета усилия для вытяжки с прижимом из плоской заготовки цилиндрических полых деталей без утонения материала.

Черт. 209

Вверху справа в квадрате I показаны значения среднего сопротивления деформирования Sср в кгс/мм2 различных материалов в зависимости от значения коэффициента вытяжки .

Там же показана взаимосвязь величины коэффициента вытяжки m1 с величиной истиной деформации , а также с величиной (Условная деформация ).

Кривые среднего сопротивления деформированию Sср алюминия, меди, латуни и стали построены по данным кривых упрочнения.

где Sφ — сопротивление деформированию с учетом упрочнения при соответствующей величине деформации, кгс/мм2;σт — продел текучести, кгс/мм2.

Значения Sφ и σт взяты по опытным данным.

Вверху слева в квадрате II нанесены наклонные прямые с указанием исходнойтолщины материала s=0,2÷8 мм;

Внизу слева в квадрате III нанесены наклонные прямые с указанием диаметра вытяжки d1= 10÷1000 мм;

Внизу справа в квадрате IV нанесены наклонные прямые с указанием усилия вытяжки Р=0,4 ÷160 тс.

Ниже даны примеры определения усилий 1-ой операции вытяжки по графику (черт. 209).

Пример 1. Дано: Dз=29 мм; d1= 16 мм; s=1 мм. Материал: стальная лента с содержанием 0,06% С..

Коэффициент вытяжки (исходная точка А0) на черт. 209.

Решение:

Проводим вертикильную линию пунктиром от точки А0 до пересечения в точке В0 с кривой упрочнения стали 0,06% С. Проводим горизонтальную линию до пересечения с наклонной прямой, соответствующей толщине 1 мм (точки С0).

Проводим вертикальную линию до пересечения с наклонной прямой, соответствующей диаметру вытяжки d1= 16 мм (точка Е0).

Проводим вправо горизонтальную линию от точки Е0 до пересечения с вертикальной линией, проведенной через исходную точку А0.

Получаем точку пересечения F0, соответствующую усилию вытяжки Р’1 = 1,5 тс.

Пример 2. Дано: Dз=135 мм; d1= 100 мм; s=2 мм. Материал: медь.

Коэффициент вытяжки (исходная точка А1). Отмеченные на черт. 209 отрезки линий А1В1С1Е1F1 определяют ход решения. Ответ: Р»1 ≈ 4 тс.

Усилие 2-й и последующих операций вытяжки Р2 в тс без утонения круглых деталей определяется по формуле

(135)

где φп= (1,05÷1,1) — для вытяжки после предварительного отжига;

φп=(2 — m1m2) — для вытяжки без предварительного отжига;

σв — временное сопротивление, кгс/мм2;

m2 — коэффициент вытяжки рассматриваемой операции;

К — коэффициент:

К=1,4÷1,6 — для вытяжки с прижимом;

К=1,2÷1,3 — для вытяжки без прижима;

F — площадь поперечного сечения 2-й вытяжки, мм2.

Для 3-й и последующих операций вытяжки без отжига

и т. д

Ниже даны примеры определения усилий 2-й н 3-й операций вытяжки по формуле (135).

Пример 1. Дано. d0 =100 мм; d2=65 мм;s = 2 мм. Материал: медь σв=20 кгс/мм2.

Коэффициент вытяжки .

Вытяжка производится с применением прижима.

Решение:

тс.

Пример 2. Дано: d3=45 мм; Остальные данные — см. пример 1 выше.

Решение:

тс.

Усилие 2-й и последующих операций обратной вытяжки на 15—20% выше по сравнению с прямой вытяжкой при применении одинаковых коэффициентов вытяжки.

Усилие вытяжки прямоугольных полых деталей Р в тс определяется по формуле

(136)

где РГ —усилие гибки прямых участков детали, определяемое согласно пункту;

РГ.у —усилие вытяжки угловых участков, определяемое по черт. 209 и формуле (135);

Q—усилие прижима, определяемое по формуле (138).

Усилие при вытяжке с утонением Р в кгс определяется по формуле

(137)

где n — порядковый номер операции вытяжки;

dВ — внутренний диаметр, мм;

sn — толщина стенки, мм;

mn — коэффициент вытяжки;

σв — временное сопротивление кгс/мм2;

λn — коэффициент, учитывающий упрочнение металла и потери на трение, значения которого принимают равными: 5 —для вытяжки через одну матрицу, 6,5 — для двукратной вытяжки за один рабочий ход ползуна.

Расчет усилия прижима

Усилие прижима Q в кгс определяется по формуле

(138)

где F—площадь части заготовки, находящейся под действием давления прижима, определяемая по формулам (140) и (141), мм2.

q — удельное давление прижима. кгс/мм2 (табл. 110).

Таблица 110

| Наименование материала | Удельное давление прижима q, кгс/мм2 |

| Сталь мягкая s≤0,5 мм | 0,25-0,30 |

| Сталь мягкая s>0,5 мм | 0,20-0,25 |

| Стали высоколегированные, коррозионностойкие | 0,30-0,45 |

| Медь | 0,10-0,15 |

| Латунь | 0,15-0,20 |

| Алюминий | 0,08-0,12 |

| Дюралюминий отожженный | 0,12-0,18 |

| Бронза | 0,20-0,25 |

| Жесть белая | 0,25-0,30 |

Для титановых сплавов усилие прижима определяется по формуле

(139)

где q — удельное давление прижима, кгс/мм2 (табл. 111);

С— коэффициент, учитывающий толщину материала (табл. 112).

Таблица 111

| Коэффициент вытяжки m | Удельное давление прижима q, кгс/мм2в зависимости от температуры нагрева, °С | ||||

| 20 | 200 | 300 | 400 | 500 | |

| 0,6-0,65 | 0,25 | 0,19 | 0,14 | 0,10 | 0,07 |

| 0,5-0,6 | 0,30 | 0,23 | 0,16 | 0,12 | 0,08 |

| 0,45-0,5 | 0,32 | 0,24 | 0,18 | 0,13 | 0,09 |

| 0,4-0,45 | 0,31 | 0,25 | 0,19 | 0,14 | 0,10 |

Примечание: Для сплава ВТ5 значение q следует увеличить на 35-40%.

Таблица 112

| Толщина материала, мм | 0,5 | 1,0 | 1,5 | 2,0 | 3,0 |

| Коэффициент С | 1,2 | 1,0 | 0,9 | 0,8 | 0,7 |

Площадь части заготовки, находящейся под действием прижима, F1 в мм2 определяется по формуле:

для первой вытяжки:

(140)

для последующих вытяжек деталей без фланца:

(141)

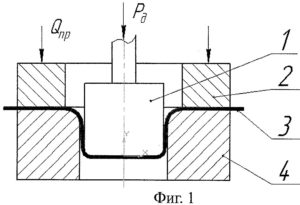

для последующих вытяжек деталей с фланцем (черт. 210):

(141,а)

где D3 — диаметр исходной заготовки, мм;

d1; dn-1; dn — диаметры первой, предпоследней и последней операций вытяжки, мм;

RM — радиус закругления матрицы, мм;

D — диаметр фланца, мм.

Черт. 210

Глубокая вытяжка листового металла

страница » Конструирование штампов » Штампы вытяжные » Расчет усилия вытяжки и усилия прижима

- 1 Расчет усилия вытяжки

- 2 Расчет усилия прижима

Вытяжка полых круглых деталей из плоской заготовки относится к нестационарным процессам деформирования. Ввиду значительной сложности аналитических формул расчета усилия вытяжки на черт. 209 приведен графический метод расчета усилия для вытяжки с прижимом из плоской заготовки цилиндрических полых деталей без утонения материала.

Вытяжка металла в Москве

Добрый день, Уважаемые Коллеги! Мы занимаемся художественной ковкой ручной работы. Предлагаем взаимовыгодное сотрудничество и реализацию проектов по ковке и металлоконструкциям.

На нашем предприятии изготовливают: кабельные изделия; моточные изделия; упаковочные ящики и тара; корпуса приборовразличных различных размеров и форм профиля;сборка-монтаж печатных узлов; печатные платы класса 5+; СВЧ-микросборки и платы на диэлектрических подложках;пьезоэлектрические изделия; ВЧ-коаксиальные соединители на основе спая метелла со стеклом.

— изготовление штампов, штамповка изделий из металла; — сборка изделий на нашем производстве; — токарная и фрезерная обработка металла; — гибка металлического прутка и полосы; — шлифование, полирование металлических изделий; — порошковая (полимерная) окраска изделий.

Обработка на бесцентровом шлифовальном станке альфированного слоя титановых и жаропрочных прутков после прокатки на трехвалковом стане, РКМ. Правка круга.

от ф8мм до ф80мм Токарная обработка титановых прутков, порезка в размер, изготовление фланцев, колец в минимальные сроки Предлагаем услуги по перекатке Услуги по перекатке прутков титановых и жаропрочных сплавов от ф40 до ф8 мм Для этого требуется мех обработанная заготовка, либо после ПВП. Минимальная длина заготовки от 300 мм. Максимальная длина заготовки до 1200мм.

Максимальный исходный диаметр заготовки ф50мм. Максимальная вытяжка на стане до 2000 мм При желании можем произвести токарную мех обработку, шлифовку, резку в размер. Срок исполнения 2раб. 100кг с торцовкой конт. Тел.+7925 5068268

Фрезерные, Токарные работы, Расточные работы. Шлифование, Сверление, Резка, Гибка, Рубка, Сварка, напыление, Вырубка, Вытяжка, Пробивка металла. Строгальная и Отрезная . Изготовление штампов и пресс-форм, Полимерная покраска, Балансировка. КБ Мех.конструирования. Экспертиза.

- metallobrabotka@mehanika.ru

- +7 916 133-36-16

- +7 495 223-49-27

Компания «Торг-Комс» готова предложить своим Заказчикам различные виды услуг любой сложности по механической обработке металла на базе заводского производства.

Механическая обработка металлов, сварочно-сборочные работы, штамповка деталей и заготовок, литье деталей из пластмасс,термическая обработка деталей из различных марок, выполнение работ по гальваническим покрытиям, изготовление твердосплавных изделий методом спекания, монтаж, регулировка и наладка электрошкафов и пультов управления любой сложности, радиоэлектронной аппаратуры; гравировка панелей управления, плат и т.д.(шрифт-кириллица)

- +7 496 515-46-19

- +7 496 515-63-74

Холодная штамповка на однокривошипных прессах простого действия до 100 тонн, и высокоскоростная штамповка на прессах автоматах до 40 тонн.

Основным направлением деятельности предприятия является производство компонентов методом полугорячей и холодной объемной штамповки с последующей механической обработкой (токарная, фрезерная) массой до 1 кг по чертежам заказчика. Приоритет на серийное производство. На предприятии имеется инструментальный участок, возможности которого позволяют производить высокотехнологичный инструмент — матрицы, пресс-формы. Производство оснащено несколькими линиями цинкования и фосфатирования.

Изготовление изделий методом холодной штамповки на кривошипных прессах, изготовление металлоконструкций, промышленного и технологического оборудования, поставка штампов, прессформ, станочной оснастки и приспособлений, мерительного инструмента, механическая обработка деталей по чертежам заказчика.

- +7 483 277-76-45

- +7 952 961-84-63

Все виды мехобработки. Стальное и чугунное литье в землю. Изготовление технологической оснастки, нестандартного технологического оборудования, неГОСТированного режущего и мерительного инструмента,ножей для гильотин и гибочных машин, шаровых вентилей,обсадных муфт для буровых установок,формовых РТИ.

Производство и продажа систем для монтажа вентилируемых фасадов. Электромонтажные работы до 110 кВ Производство металлоконструкций, раскрой металла. Металлообработка, изготовление штампов для холодной штамповки, пресс-форм.

Несмотря на относительно высокую стоимость изготовления штампов, операции холодной штамповки широко используются в производстве различных металлических деталей. Наиболее оправданы формоизменяющие операции холодной штамповки в массовом производстве, когда главная задача – изготовление большого количества точных и идентичных изделий.

В качестве примера формоизменяющих штамповочных операций можно назвать вытяжку металла. Как и остальные операции этой группы, она применима только к металлам с хорошей пластичностью и не влияет на свойства обрабатываемого материала.

Вытяжкой изготавливают детали круглой формы, листовой металл, профиль и детали сложной формы.

Предприятия в Москве, занимающиеся любой вытяжкой, вы с легкостью найдете на нашем сайте.

Особенности процесса вытяжки

Операция вытяжки металла выполняется на вытяжных штампах и образует полые детали с замкнутым контуром. Пластической деформацией при вытяжке изготавливаются детали чашеобразной (круглой) формы, а также в виде коробки или сложных форм из листового металла. Таким способом можно также увеличивать глубину готовых полых изделий.

Повторной вытяжкой можно за несколько раз увеличить длину детали до заданной точки. И если для простых деталей подходит вытяжка с давлением на внутреннюю сторону дна, то сложные детали вытягивают реверсивным способом – давление на внешнюю сторону дна.

При вытяжке металла происходит уменьшение поперечного сечения заготовки и увеличение ее длины. Пуансон втягивает в матрицу, изготовленную по размерам и форме будущей детали, часть металла. Металл, который находится в полости матрицы растягивается. Толщина стенки образованной детали будет приблизительно равна зазору между пуансоном и матрицей.

При необходимости может выполняться вытяжка с утонением стенок или без. При вытяжке с утонением зазор между матрицей и пуансоном меньше стенки детали. За счет утонения стенки увеличивается длина заготовки. В изделиях, изготовленных данным способом, дно толще стенок.Чаще применяется вытяжка без утонения стенок. В этом случае толщина стенок не меняется, а уменьшается диаметр (в круглых деталях) или периметр (в прямоугольных и квадратных деталях).

Мы нашли для вас исполнителя!

Наш сайт – это каталог российских предприятий, предлагающих выполнение как отдельных металлообрабатывающих операций, так и комплекса металлообработки.

Чтобы найти подходящую компанию, производящую вытяжку металла в Москве, внесите свои требования к заказу в форму поиска.

Из предложенного списка предприятий вы можете выбрать то, которое находится в непосредственной близости к вашему населенному пункту.