Жидкая штамповка алюминия

Листовая штамповка

Люди издревле делали из металла тонкостенные изделия, сосуды и украшения.

Они изготавливались из листа металла методом чеканки-придания формы холодному или разогретому листу пластичного металла путем обстукивания его молотком вокруг деревянной модели будущего изделия. Швы запаивались или чеканились.

Такой обработке подвергалась чаще всего медь, реже серебро или золото. Полученные таким образом изделия ценились чрезвычайно высоко, поскольку все операции были ручными и на изготовление одного кувшина у мастера уходил не один день.

Листовая штамповка

Пытливый человеческий ум искал пути ускорить и удешевить производство до середины 19 века, когда появился такой мощный источник энергии, как пар.

С тех пор технология производства тонкостенных изделий из металлического листа путем деформации его под давлением, или листовая штамповка, существенно усовершенствовалась.

Сегодня этим методом производят миллиарды различных деталей — от частей телефонов до корпусов автомобилей.

Холодная листовая штамповка — гарантия получения высокоточных деталей

Листовая штамповка из листа при комнатной температуре называется холодной штамповкой. Ее применяют при малых толщинах листа и в случае пластичных сплавов. Если же штампуют из толстого листа (от 5 мм) или из сплавов с малой текучестью, то для повышения пластичности лист заготовки нагревают.

Листовая штамповка гарантирует получение большого количества абсолютно идентичных по форме и размерам деталей с высокой точностью.

Холодная объемная штамповка позволяет получать высокоточные тонкостенные детали практически любой формы при себестоимости существенно ниже, чем в случае использования литья или механической обработке.

Намного выше получается и коэффициент использования металла.

Кроме того, холодная объемная штамповка гарантирует не только прочность, но и однородность свойств материала детали, что особенно важно в ответственных конструкциях.Как объемная, так и листовая штамповка экономически эффективна в рамках больших серий. Это объясняется большими затратами на подготовку производства.

Характеристика листовой штамповки

холодная листовая штамповка является на сегодня одной из самых широко распространённых технологий обработки металлов, пластмасс и некоторых других материалов. Диапазон применения технологии — от крупных конструкций в судостроении до тонкостенных деталей бытовой техники

Технология характеризуется следующими неоспоримыми преимуществами:

- Исключительные возможности для механизации и автоматизации производственных процессов.

- Снижение себестоимости изготовления массовых изделий.

- Высокий коэффициент использования листового металла.

- Возможность точного изготовления тонкостенных, но прочных изделий практически любой формы.

- Минимальная потребность в последующей механической обработке.

Однако, кроме явных достоинств, холодная листовая штамповка металла обладает и недостатками. Это, прежде всего:

- Высокая трудоемкость проектирования технологического процесса.

- Высокая стоимость подготовки производства изготовление пресс-форм.

- Высокая квалификация отладчиков прессового оборудования.

Штамповка листового металла

Следует отметить, что при больших сериях выпускаемых изделий эти недостатки нивелируются за счет известного из экономики эффекта масштаба, и себестоимость производимой продукции оказывается ниже, чем при альтернативных способах обработки металлов.

Для различных видов операций листовой штамповки применяется широкий спектр оборудования.

Так, для операций резки используют вибрационные, или гильотинные ножницы.

Для выполнения формообразующих операций применяют основное штамповочное оборудование — станок для листовой штамповки или пресс. По типу они различаются на:

- Кривошипно-шатунные.

- Гидравлические.

- Радиально-ковочные.

- электромагнитные.

Самым простым в устройстве и обслуживании является пресс с кривошипно-шатунным приводом. Он пригоден для выполнения несложной листовой штамповки — тонкостенных деталей малого и среднего размера простой формы.

Пресс с кривошипно-шатунным приводом

Гидравлические прессы позволяют развивать намного большее усилие (до 2 тысяч тонн) и точнее регулировать ход пресса. Этот тип оборудования применяют для операций гибки или объемной штамповки из листа большой толщины.

Радиально-ковочные комплексы используют для листовой штамповки деталей, имеющих форму тела вращения.

Электромагнитные прессы — достаточно новый тип оборудования. Давления на заготовку производится за счет массы электромагнитного сердечника, направляемого к пуансону электромагнитным импульсом. Импульс противоположной полярности возвращает сердечник в исходное положение. Такой привод намного проще в изготовлении и обслуживании, чем гидравлический, но пока не достигает его мощности.

Принцип работы

Физический принцип работы штамповочного оборудования — это пластическая деформация листовой заготовки под давлением.

Форма будущей детали задается двумя деталями — матрицей и пуансоном, которые прижимают к листовой заготовке с двух сторон под большим давлением.

Там где у матрицы находится выпуклость — у пуансона расположена соответствующая ей по форме и размерам впадина. Деформируясь, листовая заготовка повторяет форму матрицы и пуансона.

Вместе с этим может происходить просечка отверстий, вырубка отдельных деталей из материала листа.

При проектировании технологического процесса холодной штамповки деталей из листового металла конструктор оснастки и технолог комбинируют и по возможности совмещает формоизменяющие разделительные операции, чтобы обойтись минимальным числом рабочих проходив штампа и снизить, таким образом, себестоимость изготовления изделия.

В случае тонких листов осуществляется холодная листовая штамповка. При работе с толстыми листами или с мало пластичными сплавами заготовку предварительно нагревают, чтобы повысить ее пластичность.

Какие операции подразумевает холодная штамповка

Все рабочие операции холодной листовой штамповки делятся на две большие группы: разделительные и формоизменяющие.

Разделительные операции листовой штамповки

К разделительным операциям листовой штамповки относятся операции, связанные с нарушением целостности материала листа. Наиболее употребительные из них-

- Резка-отделение части заготовки по прямой или искривленной линии. Применяется как для получения готовых изделий, так и для разделения листа на заготовки нужного размера с целью дальнейшей обработки.

- Вырубка-отделение части заготовки по замкнутому контуру. Внутри контура также может быть вырублена часть металла.

- Пробивка — получение в заготовке отверстий круглой или произвольной формы.

Формоизменяющие операции листовой штамповки

К формоизменяющим операциям листовой штамповки относятся операции, изменяющие пространственную форму листа без нарушения его целостности, такие, как:

- Гибка — придание плоской заготовке изогнутой вдоль продольной оси формы. Различают V образную, U- образную и более сложные формы гибки.

- Вытяжка-преобразование плоской заготовки в полую пространственную форму. При вытяжке может меняться толщина заготовки.

- Отбортовка-создание бортиков по наружному или внутреннему контуру изделия.

- Обжим-обжатие материала заготовки в конической матрице с целью уменьшения размеров концевой части детали.

- Формовка-Изменение формы части детали с сохранением линии наружного контура.

При проектировании технологии листовой штамповки технолог комбинирует операции из обеих групп.

Технология процесса

Процесс холодной листовой штамповки начинается с совместной работы технолога и конструктора оснастки.

Они рассматривают все изменения, которые должны произойти с плоской заготовкой на ее пути к готовому изделию, планируют и группируют разделительные и формообразующие операции.

После такой группировки определяются операции, выполняемые при каждом проходе пресса (если деталь не удается отштамповать за один проход). Под этот конкретный перечень операций проектируется пара матрица — пуансон.

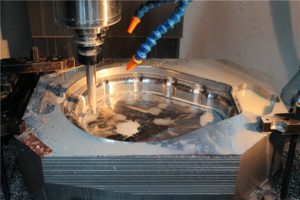

Матрицы и пуансоны, как правило, изготовляют методом фрезерования на многокоординатных обрабатывающих центрах. От точности изготовления напрямую зависит точность соблюдения размеров штамповки и конечное качество изделия.

В качестве материалов используют высоколегированную сталь — пресс- форма должна выдержать сотни, а то и миллионы циклов штамповки и при этом не измениться в размерах.

Часто пресс-формы делают состоящими из нескольких частей, которые потом надежно соединяют.

Иногда в пресс-форму устанавливают вставку из более прочного материала, например, в той части, где будет осуществляться вырубка или вытяжка и которая будет подвержена существенно большим напряжениям, чем остальная часть пресс-формы.Исключительно важный этап технологии — это наладка прессов для листовой штамповки. Каждый рабочий проход пресса нуждается в строгом соблюдении предписанного технологией усилия, чтобы, с одной стороны, точно отформовать заготовку, а , с другой стороны ,не повредить ее.

Прогрессивные способы штамповки листового металла

Штамповка резиной. Используется для заготовок малой толщины и высокой пластичности. Роль матрицы или пуансона выполняет твердая резина. Упрощается изготовление пуансона, подходит для малых серий штамповки.

Схемы листовой штамповки эластичными средами

Штамповка жидкостью. Роль пуансона играет жидкость, подаваемая под давлением. Она прижимает заготовку к матрице и заставляет лист в точности повторять ее форму. Метод используют для вытяжки изделий сложной пространственной формы.

Штамповка взрывом. В защищенной камере производят подрыв небольшого заряда взрывчатых веществ. Возникающее в результате высокое давление вдавливает заготовку в матрицу. Метод используют для деталей больших размеров и замысловатой конфигурации, которые затруднительно изготовить по-другому. Достигается существенная экономия в стоимости оснастки.

Электрогидравлическая штамповка листового метал

Электрогидравлическая штамповка. Роль механического давления выполняет ударная волна в жидкости, которая вызывается разрядом высокого напряжения. Метод отличается высокой точностью и экономичностью.

Схема магнитно-импульсной штамповки листового металла

Магнитно-импульсная штамповка. Магнитные импульсы высокой интенсивности формируют высокоэнергетическое магнитное поле, воздействующее на заготовку, вызывающее в ней вихревые токи и вынуждающее ее принимать заданную форму. Таким способом проводят обжатие труб, формовку сложных рельефов.

Жидкая штамповка

В отличие от предыдущих способов, относящихся к холодной объемной штамповке, данный метод является комбинацией двух технологий: штамповки и литья. Вначале в матрицу заливают необходимый объем расплавленного металла, после чего в нее опускают пуансон.

Жидкая штамповка

Происходит выдавливание жидкого металла в зазор между матрицей и пуансоном, который и представляет собой форму будущего изделия. Способ используют при изготовлении больших тонкостенных деталей корпусов из легкоплавкого и пластичного сплава.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Алюминиевое литье деталей и отливок — «АвтоЛитМаш»

Основной производственно-технической специализации ООО «АвтоЛитМаш» является мелко и среднесерийное производство отливок из алюминия, а также изготовление прототипов отливок.

Цены на алюминиевое литье

- Гравитационное (классическое) литье алюминиевых сплавов в кокиль от 280 р с НДС за 1 кг отливок

- Литье алюминия с поворотом кокиля ( метод самозаполнения ): от 340 р с НДС за 1 кг отливок

- Литье алюминия и сплавов алюминия в ХТС формы (холодно-твердеющие смеси): от 500 р с НДС за 1 кг отливок

- Цена на литье алюминия и алюминиевых сплавов от 250 руб. за 1 кг.

| 1 | Алюминиевое литье | 280 | 5000 |

| 2 | Кокиль(обычно) | 280 | 2900 |

| Кокиль с поворотом | 340 | 3600 | |

| 3 | Хтс-процесс | 500 | 5000 |

| 4 | Технологическая оснастка | 60000 | 12000000 |

| 5 | Термическая обработка | 10 | 60 |

Применяемые технологии на производстве

Плавка алюминиевых сплавов производиться в тигельных печах сопротивления, обработка и подготовка сплавов (рафинирование, модифицирование ) производится с применением препаратов ведущих европейских компания таких как «Foseco», «Schafer Chemische Fabrik GmbH».

На предприятии используются несколько технологий изготовления алюминиевых отливок.

Гравитационное (классическое) литье алюминиевых сплавов в кокиль:

- Минимально допустимая толщина стенок алюминиевых отливок – 4,0 мм

- Масса производимых алюминиевых отливок – до 50 кг

- Шероховатость поверхностей оформляемых кокилем Rz 60, шероховатость поверхностей оформляемых песчаными стержнями Rz 120.

Литье с поворотом кокиля ( метод самозаполнения ) :

- Минимально допустимая толщина стенок алюминиевых отливок – 4,0 мм

- Масса производимых алюминиевых отливок – до 50 кг

- Шероховатость поверхностей оформляемых кокилем Rz 60, шероховатость поверхностей оформляемых песчаными стержнями Rz 120.

Данная технология позволяет получить более плотную структуру алюминиевого сплава в отливке, исключить ряд дефектов получаемых при гравитационном литье, снизить себестоимость литья.

Литье алюминия и сплавов алюминия в ХТС формы (холодно-твердеющие смеси)

- Минимальная допустимая толщина стенок алюминиевых отливок – 3,5 мм

- Масса производимых алюминиевых отливок – до 700 кг

- Шероховатость поверхности готовых изделий Rz 120.

Данный вид литья применяется в основном при мелкосерийном производстве, изготовлении пилотных партий отливок и изготовлении прототипов.

Производство деталей, отливок из сплавов алюминия

Производство деталей из алюминия требует применения различных сплавов. В основном мы применяем сплавы на основе алюминия и кремния, которые обладают оптимальными характеристиками по следующим параметрам:

- жидкотекучесть;

- склонность к усадке;

- механические свойства;

- прочность.

Также мы готовы работать с материалами, которые предоставляют заказчики. Чтобы конечный продукт соответствовал требованиям ГОСТ, во время литья необходимо придерживаться определенных правил. При необходимости мы готовы усилить сплав с помощью лигатур, которые добавляются к составу расплавленной массы.

Термическая обработка сплавов

Термическая обработка требуется для следующих целей:

- придание конечным изделиям прочности;

- модификация свойств алюминиевых сплавов за счет изменения их структуры;

- упрочнение с помощью легирования.

На нашем предприятии имеется современное оборудование для проведения термической обработки. В частности, мы применяем камерную электропечь СНОТ. Прогрев осуществляется в пяти зонах: боковые стенки и подина. Печь отличается стабильным поддержанием необходимого температурного уровня, погрешность не превышает двух градусов по Цельсию.

Термообработка проводится в разных режимах, в зависимости от требований, которые выдвигаются к конечной продукции. За поддержание нужного уровня температуры отвечают специальные микроконтроллеры, которые работают по заданной программе. Размер камеры составляет 1х1х1 метр.

Литье алюминия — это достаточно сложный процесс. Для получения детали, которая будет полностью соответствовать выдвигаемым к ней характеристикам, необходимо, чтобы алюминиевое литье осуществлялось в полном соответствии с существующими технологиями.

На ООО АвтоЛитМаш мы применяем современные станки с ЧПУ для производства кокилей, стержневой и модельной оснастки. Весь этот процесс контролируется нашим квалифицированным персоналом. Мы гарантируем высочайшее качество продукции, которую вы закажете на нашем предприятии.

Жидкая штамповка алюминия — Справочник металлиста

Механическая обработка металла является одним из важнейших производственных процессов. Почти каждый произведенный продукт содержит компоненты, которые требуют обработки, большой точности и чистоты поверхности.

Производственные помещения МТ-холдинг оснащены современным оборудованием, обладающим высокой скоростью и точностью. Выполнение множества разноплановых операций на наших станках, снижает время обработки металла в разы, обеспечивая максимальное качество продукции, не требующей дополнительной слесарной обработки. Это позволяет нам выполнять заказы на крупные партии в короткие сроки.

Классификация алюминиевых сплавов

Существуют два основных класса алюминиевых сплавов:

- Деформируемые, которые изначально отливаются в виде слитков и затем перерабатываются в готовое изделие методом горячей или холодной деформации металла, в частности, прокаткой, экструзией (прессованием), плоской штамповкой или вытяжкой, а также объемной штамповкой для получения деталей сложной формы с заданным комплексом свойств.

- Литейные, которые непосредственно отливаются с приданием конечной формы. Отливку можно производить в земляную форму, металлический кокиль (форму) либо отливать в металлическую форму под низким или высоким давлением. Литьё применяют при производстве деталей сложной формы. В литейных сплавах всегда содержится много кремния, который улучшает литейные свойства.

Литьё Прокатка Прессование (экструзия) Объёмная штамповка Резка Соединения Термообработка Холодная штамповка

Поверхностная обработка

Литьё

Алюминий можно перелить в бесконечное разнообразие форм. В частности, статуя Эроса на Пиккадилли (1893!) отлита из алюминия. Основные области применения литых деталей:

- лёгкие компоненты для автомобилей, самолётов, кораблей, космических задач;

- детали общего назначения, где требуется как минимальный вес, так и длительный ресурс, обеспеченный высокой коррозионной стойкостью;

- архитектурное применение, где важен как минимальный вес, так и внешняя привлекательность металла и стойкость к климатическим воздействиями;

- продукция хайтек для дома и офиса.

Основным процессом при литье деталей из алюминия является литьё металла под давлением в стальную или чугунную форму. Оборудование это дорогое, как и форма для отливки, и окупается только при массовом производстве.

Применяют также литьё под низким давлением. Как правило, деталь при этом имеет центральную симметрию. Основной продукт – колёсные диски. Обычное литьё в кокиль (стальную форму) без дополнительного давления (используется только вес самого жидкого металла). Это третий распространенный вид литья алюминия. Используют данный вид механической обработки для массовой продукции.

Прокатка

Алюминий можно прокатать в плиты, листы, ленту или фольгу тоньше человеческого волоса. Прокатка как способ механической обработки меняет свойства, делая литую структуру металла более пластичной.

При производстве плоского проката алюминиевый слиток сначала проходит горячую прокатку, а потом передаётся на стан холодной прокатки.

Изначально слиток металла имеет толщину до 600 мм. Его нагревают до 500 °С и пропускают несколько раз через валки стана горячей прокатки. Толщина при этом постепенно снижается до приблизительно 6 мм.

(Можно прокатку остановить раньше, если требуются плиты большей толщины). Алюминиевый прокат сворачивают в рулон и перевозят к станам холодной прокатки для дальнейшей механической или термической обработки.

Разные типы станов применяют в зависимости от вида проката, вплоть до фольги тоньше 40 мкм. В общем, вид продукции определяется сплавом, величиной деформации при прокатке и режимом термообработки. Для процесса холодной прокатки характерно использование высокоточного оборудования для механической обработки и очень продвинутых измерительных систем. Это дорогое удовольствие.

Плоский прокат подразделяется на плиты, ленту и фольгу. Если лента порезана на плоские мерные части, то это лист. Фольгу толщиной менее 0,2 мм используют, как правило, при производстве упаковки, в электротехнике, производстве теплоизолирующих материалов для строительства, а также при производстве печатных форм.Лента и листы толщиной от 0,2 до 6 мм широко применяются в строительстве, в т.ч. при производстве сайдинга и для кровельных покрытий. Важная область применения – транспортное машиностроение: кузовные панели, обшивка самолётов, корпуса судов.

Плиты – продукция толщиной больше 10 мм. Находят применение в авиастроении, производстве военной техники, строительстве мостов и крупных зданий. Также заготовки из плит используют для последующей механической обработки в машиностроении.

Прессование (экструзия)

Профили из алюминиевых сплавов могут иметь самое сложное сечение и поверхность. Для прессования требуется нагрев заготовки до 450…500 градусов. Заготовка – цилиндрический слиток заданных размеров.

Заготовку продавливают через матрицу, которая формирует сечение полученной продукции. Обычное давление, приложенное к торцу слитка, составляет 500…700 МПа (эквивалентно давлению столба воды высотой 60 км).

Температуру металла на выходе тщательно контролируют с целью обеспечения требуемых свойств, высокого качества поверхности и производительности.

Основное применение профилей – строительство, в частности для производства оконных и дверных систем, входных групп, строительных комплектов повышенной заводской готовности, креплений крыш, маркиз, гардин. Профили из металла широко используются в производстве автомобилей, самолетов и судов.

Если обрабатывается алюминиевый сплав, предназначенный для упрочнения посредством термообработки, то после экструзии предусмотрена операция старения.

Готовые профили подвергают механической правке посредством растяжения, и режут на отрезки заданной длины.

Объёмная штамповка

Ответственные и высоконагруженные части самолетов, а также двигателей внутреннего сгорания изготавливают с применением штамповки алюминиевых сплавов.

Резка

Существуют три основных метода резки продукции из алюминия: плазменная резка, резка на ножницах, резка пилой.

Плазменная резка металла — высокоэффективная, скоростная и практически универсальная, особенно для производства сложных резов. Однако, рез может потребовать дополнительной обработки для удаления загрязнений и грата.

Обычно плазму используют для механической резки плоского проката. Она не применима для резки профилей сложного сечения или пустотелых.

Алюминиевые отливки

Алюминиевые отливки

В нашей компании можно заказать производство корпусных и фасонных деталей из алюмииневых сплавов. Срок изготовления от 7 до 30 дней в зависимости от сложности заказа. Производство осуществляется либо из нашего сырья, либо из сырья заказчика.

Компания «БВБ-Альянс» имеет большой опыт в производстве и поставках алюминиевого литья.

Вся продукция сертифицирована. Производство алюминиевые отливок на нашем предприятии осуществляется согласно установленным стандартам качества на оборудовании высоких производственных мощностей и под строгим контролем.

У нас вы можете оформить заявку на производство алюминиевых отливок различных форм и типоразмеров. Сделать заявку на приобретение продукции, уточнить актуальную стоимость и условия покупки вы можете по городским телефонам офисов продаж в Вашем городе:

- Москва +7(499)399-35-62 (61)

- Екатеринбург +7(343)288-77-15

- Тюмень +7(3452)57-81-53

- Казань +7(843)202-35-49

- Новосибирск +7(383)383-23-21

- Сургут +7(3462)98-02-91

- Владивосток +7(423)249-26-51

Для уточнения деталей заказа, сроков и проверочной стоимости, пожалуйста, наберите телефон бесплатной линии 8 (800)-555-91-54.

Также вы можете отправить заявку на почту info@bvb-alyans.ru.

Алюминиевые отливки – один из востребованных видов продукции, производимой посредством кокильного литья или литья под давлением.

Характеристики

Уникальные свойства алюминиевых сплавов позволяют отливать детали больших типоформ без существенных деформаций. Отливки из алюминия отличаются прочностью и вязкостью материала, что позволяет использовать их несколько раз.

Алюминий обладает хорошей электро- и теплопроводимостью, не допускает окисления поверхности, при этом обладает небольшой массой.

Применение

Отливки из алюминия применяют как в качестве полуфабриката, так и как готовые детали в приборо- и машиностроении, на предприятиях оборонно-промышленного комплекса, судо- и автомобилестроении и др.

Способы производства

Существуют три основных способа производства отливок из алюминия — литье под давлением, литье в кокиль и жидкая штамповка.

Технология производства

Литье алюминия под давлением осуществляется на специальном оборудовании с использованием поршневых машин и пресс-форм.

Технологически процесс отливки происходит следующим образом: расплавленный металл подается в специальную разъемную пресс-форму под давлением до нескольких сот атмосфер (при помощи сжатого воздуха или поршня). Поршневая машина оснащена прессовочной камерой (холодного или горячего прессования).

При прессовании под давлением горячим методом, камера находится непосредственно внутри тигля с расплавом, холодная камера располагается отдельно и может быть как горизонтальной, так и вертикальной. Холодная прессовочная камера с горизонтальной загрузкой оснащена разъемной пресс-формой, части которой крепятся к различным конструктивным элементом машины.

Преимущества

Литье алюминия под давлением обеспечивает максимально точное соответствие по размерам отливки и готовой детали.

Качество исполнения отливки (шероховатость, отсутствие следов окалины или сколов) не требует дальнейшей обработки детали (шлифовки или полировки).

Литье алюминия под давлением подразумевает изготовление большого количества отливок за один рабочий цикл.Экологичность процесса обеспечивается отсутствием необходимости использовать формовочные смеси в ходе процесса.

Литье алюминия в кокиль

Литье алюминия в кокиль осуществляется при помощи многоразовой отливочной формы – кокиля.

Кокили бывают разъемные (с различной геометрией разъема) и сплошные (вытряхные). При помощи кокильного литья получают отливки малых и средних размеров разной конфигурации и использовании сплавов.

Преимущества метода

При литье в кокиль, одну и ту же форму можно использовать многократно, что повышает производительность труда.

Точность отливки варьируется от 5 до 9 класса, при шероховатости от 4 до 6 класса. Точность и гладкость исполнения достигает припуска до 2 мм. Это позволяет существенно экономить исходное сырье.

Отливки, полученные при литье в кокиль, отличаются высокой механической прочностью. Сам процесс вполне экологичен.

Жидкая штамповка алюминия

Жидкая штамповка алюминия осуществляется под давлением и объединяет в себе достоинства таких способов обработки металла как литье под давлением, так и горячую штамповку.

Жидкая штамповка алюминия

Для автомобиля наиболее важным преимуществом алюминия и алюминиевых сплавов над сталями является их низкая плотность или, как часто говорят, удельный вес.

Малая плотность

Плотность алюминиевых сплавов составляет в среднем 2,7 в граммах на кубический сантиметр по сравнению с 7,87 для сталей. Таким образом, плотность алюминиевых сплавов составляет только около 35 % от плотности сталей.

Модуль Юнга

Однако модуль упругости алюминиевых сталей равняется всего лишь 70 ГПа по сравнению с 207 ГПа для сталей. Это значит, что для одинаковой жесткости на изгиб алюминиевая балка должна быть на 43,5 % толще, чем стальная балка.

Дело в том, что жесткость конструкционного элемента – балки, профиля или листа – из какого-либо материала прямо пропорциональна произведению модуля упругости этого материала на момент инерции поперечного сечения (Е·I) этого элемента.

В результате, снижение веса, которое можно получить от применения алюминия по сравнению со сталью не будет пропорционально разнице в плотности этих двух материалов. В общем случае замена стальной балки на алюминиевую балку дает снижение веса примерно на 50 % (см. подробнее здесь).

И деформируемые, и литейные

Как литейные, так и деформируемые алюминиевые сплавы весьма широко применяются в автомобилях.

Литейные алюминиевые сплавы применяются в основном для двигателя, трансмиссии и элементов подвески, тогда как деформируемые сплавы в виде листов и прессованных профилей применяются широко в конструкции кузова. Некоторые модели автомобилей, например Ауди А8 и Ауди А2, имеют полностью алюминиевый кузов.

См. еще Алюминий в автомобиле

Сплавы с кремнием

Литейными алюминиевыми сплавами, которые применяют в автомобиле, являются в основном сплавы серии 300 (Al-Si-Cu или Al-Si-Mg), такие как:

- сплав 319 для впускного коллектора, головки цилиндра и корпуса трансмиссии;

- сплав 383 для блока цилиндров;

- сплав 356 для головки цилиндров и

- сплав А356 для колесных дисков и для рычагов подвески.

Главным легирующим элементом в этих сплавах является кремний, который обеспечивает им хорошие литейные свойства, в том числе, высокую жидкотекучесть.

Эти сплавы отливают с применением ряда обычных методов от литья в песчаные формы и литья в стальные разъемные формы до более сложных методов литья, таких как, литье в постоянные формы и литье по выплавляемым моделям.

Если к алюминиевой отливке предъявляются высокие требования по герметичности и количеству литейных дефектов, то применяют такие методы литья, как вакуумное литье под высоким давлением или литье в полужидком состоянии.

Сплавы с медью

Кроме литейных алюминиевых сплавов серии 3хх в автомобилях применяют также некоторые сплавы серии 2хх (Al-Cu). К ним относятся сплавы 201, 204 и 206, из которых отливают детали шасси, подвески и некоторые компоненты двигателя. Литейные алюминиевые сплавы обеих серий – и 2хх, и 3хх – являются термически упрочняемыми сплавами.

Таблица 2 – Химический состав литейных алюминиевых сплавов

Деформируемые алюминиевые сплавы

См. также Алюминиевые сплавы в автомобиле

Алюминиевые сплавы для теплообменников

Такие алюминиевые сплавы, как 1200 и 3005 применяются в теплообменниках, которые включают радиатор, трубы испарителя и ребра.

Преимущества применения алюминия в таких изделиях состоит не только в том, что у алюминия очень высокая теплопроводность, но и в том, что у него значительно более высокое отношение прочность/плотность, чем у сплавов на основе меди, которые являются традиционными материалами для изготовления теплообменников.

Таблица 1 – Химический состав алюминиевых сплавов для теплообменников

Листовые алюминиевые сплавы

Листовыми алюминиевыми сплавами, которые применяют для панелей кузова, являются нагартовываемые сплавы серии 5ххх (Al-Mg), такие, как сплавы 5182, 5454 и 5754, а также термически упрочняемые сплавы серии 6ххх (Al-Mg-Si), такие как, 6009, 6061 и 6111.

Таблица 2 – Химический состав листовых алюминиевых сплавов

Сплавы серии 5ххх являются термически не упрочняемыми, то есть их практически невозможно упрочнить термической обработкой. Листы из этих сплавов поставляются в отожженном состоянии «О» и они получают деформационное упрочнение при выполнении операции штамповки из них листовых деталей.

Листы из сплавов серии 6ххх поставляются состоянии Т4, то есть в состоянии после закалки и естественного старения. Затем они получают упрочненное состояние Т6 за счет искусственного старения, которое происходит при нагреве в печи отверждения краски в ходе операции окраски.

Самые популярные технологии литья алюминиевых сплавов под давлением

При изготовлении сложных конструкций в промышленности используют метод, при котором материал подается под высоким давлением. Детали могут иметь разнообразные конфигурации, а также допустимые параметры точности и шероховатости на поверхности. Литье алюминиевых сплавов под давлением — автоматизированный процесс, при котором повышается производительность и качество, а затраты снижаются.

Литье алюминиевых сплавов под давлением

Характеристики алюминия

Основные механические свойства материала при нормальной температуре:

- номинальная плотность — 2700 кг/м3;

- удельный вес материала — 2,7 г/см3;

- плавится материал при температуре 659°С;

- закипает алюминий при значении 2000°С;

- внутренний коэффициент расширения при нагреве 22,9*106 1/град.

Проводимость электричества у алюминия изменяется в зависимости от его состояния, при термической обработке данный параметр увеличивается. Удельное сопротивление в нормальных условиях составляет 0,029 мкОм*м. В результате повышенного коэффициента проводимости тепла, который равен 0,5 кал/см*с*С его используют при изготовлении батарей отопления.

После процесса литья на поверхности материала появляется защитное покрытие при взаимодействии металла с кислородом. Пленка является химически неактивной и эффективно защищает алюминий от коррозии.

При изготовлении чистого материала на поверхности не образуется пор, и на него не влияет агрессивная среда.

Если же в состав металла добавляется примесь, это способствует появлению промежутков в оксидной пленке, в результате может разрушаться поверхность.

Алюминий устойчив к таким веществам:

- воде (чистой и с примесями);

- растворам на основе магниевых, аммониевых и натриевых солей;

- сернистой, уксусной и другим кислотам;

- хромовым и фосфорным растворам;

- аммиачному раствору.

Металл вступает в реакцию с такими веществами:

- серной кислотой слабой концентрации;

- хлорной кислотой;

- щелочными растворами высокой концентрации;

- щавелевой кислотой.

Что такое литье алюминия под давлением?

Изготовление алюминиевых сплавов под давлением — востребованный процесс, при котором получают металлические изделия необходимой формы и сложности. При помощи данного способа на производстве добиваются повышенного качества, надежности, а также требуемой прочности для заготовки.

На литейном производстве металлический расплав заливается в изготовленную форму под высоким давлением специальным механизмом. Форма представляет собой приспособление, состоящее из двух частей, которые при необходимости разъединяются.

Данный способ отличается от аналогов высокой точностью, из-за чего в процессе удается избежать брака, что является преимуществом. Изделия, произведенные под давлением, применяют в автомобилестроении и авиатехнике, а также в некоторых приборах.

Особенности промышленного процесса

По технологии литья материал, нагретый до температуры 600°С, поступает в подготовленную форму, изготовленную из стали, при повышенном давлении. Основные отличия способа от аналогичных:

- ускоренный нагрев заготовки до критического значения, при котором происходит плавление;

- благодаря автоматическому управлению происходит точное дозирование сырья;

- увеличенное давление, при котором удается изготавливать изделия сложной геометрии;

- автоматизация производства, в результате чего исключается вмешательство ручного труда;

- повышенная производительность и скорость, из-за чего сокращаются энергозатраты.

Необходимое оборудование

После литья материла не требует обработки, в результате получают готовые детали и узлы.

Для такого метода в промышленности применяют специальное оборудование, машины с горячими и холодными камерами, при условии соответствия параметрам.

Емкости плавления с высокими температурам нагрева используются для изготовления сплавов, в составе которого имеется цинк. При этом материал подают в форму с малой скоростью, в результате она заполняется полностью.

Сплавы, которые содержат магниевые и медные добавки, разливают под высоким давлением до 700 Мпа. Благодаря такому способу повышают производительность в промышленности, при снижении трудоемкости.

При выборе оборудования для производства сплавов алюминия производители рекомендуют учитывать некоторые необходимые технические параметры:

- собственный вес отливки влияет на оснащение механизма дополнительными средствами такими, как насосные станции, а также поршневые установки;

- по размерным характеристикам подготавливают производственные помещения, а также на их основании устанавливают вентиляцию;

- при покупке потребитель ориентируется на показатели производительности, от которых зависит стоимость оборудования.

Агрегаты для литья имеют крупные габариты и используются в производственных помещениях, однако технологии позволяют изготавливать машины небольшого размера, которые применяют в мастерских. Все механизмы оснащаются системами с программным управлением, а также датчиками температуры и давления. С их помощью оператор может контролировать процесс.

Литье алюминия в домашних условиях

При алюминиевом литье под давлением в условиях небольшой мастерской применяют аналогичные технологические особенности с некоторыми изменениями. В быту расплав выливают в подготовленные формы.

Подготовка к процессу

Для сохранения стабильности при литье металла рекомендуется соблюдать некоторые правил:

- Самостоятельно изготовить агрегат для расплава заготовки.

- Собрать форму, в которую в дальнейшем будет заливаться сплав.

Непосредственно процесс отлива алюминия состоит из нескольких этапов:

- очистка сырья от загрязнений, нарезка на определенные заготовки для ускорения плавления;

- нагрев металла до критического значения, удаление с поверхности шлаков;

- разлив материала в форму.

Особенности производства форм

Изготовление толстостенных отливок — это первоначальный этап перед непосредственным литьем. В быту сплавы производят закрытым и открытым способом.

Материалы для литых форм

Для изготовления специальных форм применяют следующие материалы:

- Землю с содержанием кремния укладывают в подготовленную емкость слоями, при этом уплотняя ее. В промежуток устанавливается макет, соответствующий детали, которую будут отливать.

- Песок в соединении с жидким стеклом.

- Цемент в растворе с жидкостью, применяемой в тормозных системах.

- Гипсовые смеси.

Закрытая форма

Данный вид формования используется для производства заготовок сложных форм с высоким качеством. При этом форма состоит из двух составных частей, на которых выполняют будущий силуэт детали.

Открытый способ литья

При таком методе жидкий алюминий заливают в форму из подручных материалов, например, консервную банку. При остывании металла его достают, постукивая по стенкам.

Порядок работ

При плавке алюминия необходимо:

- подготовить печь, изготовить ее из кирпичей;

- растопить печь при помощи угля и установить в ее полость емкость, в которой будет плавиться металл;

- убрать с жидкого материала поверхностный шлак;

- разлить в полости пресс форм;

- после остывания очистить деталь от остатков песка или гипса.

Основные ошибки при литье алюминия

При литье могут совершаться некоторые ошибки, которые рекомендуется избегать:

- формы из гипса необходимо просушивать до 2 дней;

- при полном плавлении металла следует быстро заполнить им подготовленные формы;

- запрещается остужать материал при помощи воды.

Соблюдение требований безопасности и технологического процесса позволит получить на выходе сплав высокого качества без вредных примесей.

Литьё изделий из алюминиевых сплавов

Самые популярные технологии литья алюминиевых сплавов под давлением Ссылка на основную публикацию