Цвета побежалости нержавеющей стали

Следы побежалости на металле

Цвета побежалости — это окисные пленки на поверхности железных сплавов различной толщины и плотности. Они образуются без участия молекул воды при нагревании до определенных температур.

Самое простое представление о тонких пленках можно получить на примере мыльных пузырей или пленках нефтепродуктов на поверхности воды.

Для железа цвета побежалости образуются при нагревании, и толщина пленки соизмерима с размерами молекул.

Это явление с физической точки зрения объясняется теорией «тонких пленок» и обусловлено оптической интерференцией окисных пленок в зависимости от своей толщины.

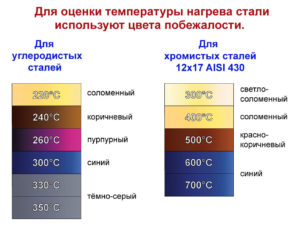

Шкала цветов побежалости углеродистых сталей

Толщина окисных пленок определяется температурой и временем нагрева, а существующие шкалы цветов побежалости носят довольно условный характер.

- Во-первых, визуальная оценка — очень субъективный процесс, результаты которого определяются освещенностью и практическим опытом.

- Во-вторых, плотность окисной пленки определяется и химсоставом сплава.

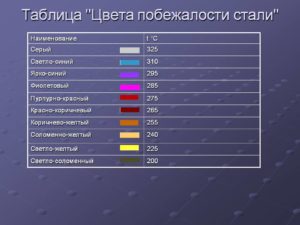

Поэтому таблицы соответствия разнятся (для углеродистых, жаростойких, нержавеющих сталей), и можно говорить только об ориентировочном соответствии. Но усредненная таблица цветов побежалости выглядит следующим образом

| Цвета | Температура нагрева, °С |

| бледно-желтый | 220 |

| бледно-соломенно-желтый | 230 |

| золотисто -желтый | 246 |

| коричнево-желтый до бурого | 256 |

| пурпурно-красный | 265 |

| пурпурный | 275 |

| лиловый | 280 |

| голубой | 290 |

| васильковый | 295 |

| индиго | 300 |

| светло-синий | 310 |

| цвет морской воды | 320 |

Например, при продолжительном нагреве при 220 °С можно вызвать посинение стали. Или желаемый цвет получается при кратковременном нагреве до температуры, более высокой, чем указанная в таблице. Но для каждого цвета побежалости существует температурный минимум, ниже которого нужный цвет не получится.

Цвета побежалости для отделки поверхности

При подготовке регламентов стоит предпочесть более низкие температуры и более продолжительную выдержку, так как пленки в этом случае получаются более прочными и исключается создание дополнительных термических напряжений, которые могут приводить к короблению изделий.

Цвета побежалости используют для отделки поверхности изделий из стали, чугуна и цветных металлов: пряжек, поковок, солнечных коллекторов, холодного оружия и обрабатывающего инструмента. Это и всем известный процесс воронения.

И для закаленной стали и не закаленной образование окисных пленок будет происходить по-разному. На скорость образования окисных пленок значительное влияние оказывают:

- структура. Закаленные стали окисляются медленнее,

- загрязненность поверхности. Масляные пленки обугливаются до сажи, поэтому пленки получатся рыхлыми и неплотными,

- шероховатость поверхности. На полированной поверхности пленка получится тоньше, чем на шершавой при одинаковых условиях.

Для получения плотной, равномерной окисной пленки необходимы нагревательные печи, способные удерживать стабильную температуру в течение длительного времени.

В домашних условиях это или горн, или паяльная лампа, или качественная плита с духовкой. И в таком случае режим чернения подбирается для каждого изделия индивидуально. Необходимо помнить, что переход из одного цвета в другой происходит быстро, поэтому процесс требует самого пристального внимания.

Ирина Файдюк

Вопросы для самопроверки

Каким требованиям должен отвечать анодный протектор?

2.Условия применения катодной протекторнойзащиты.

3.Сокращаются ли суммарные потери металлав случае защиты анодным протектором?

4.При каких условиях достигается полнаяэлектрохимическая защита с помощьюанодного протектора?

5.Каков физический смысл понятия «радиусдействия протектора»?

6.Основные качественные характеристикиработы анодного протектора.

7.Какую роль играет наполнитель дляпротектора?

8.Преимущества и недостатки катоднойпротекторной защиты.

При термической обработке

Большинствометаллов вовремя термическойобработки при взаимодействии сокислителями покрываются пленкойоксидов.

Когдаметаллы взаимодействуют с окислителями(CO2,H2O,O2,Cl2,SO2)начальной стадией является адсорбцияокислителей на поверхности металла.

Между атомами металла и окислителемсразу возникает сильная ионная связь– атом металла передает атому кислородадва электрона. Атом кислорода находитсяпод воздействием поля, которое создаютатомы металла.

На поверхности металлаадсорбируется окислитель, при этомвнутренняя поверхность образовавшейсяадсорбционной пленки заряженаположительно, а внешняя – отрицательно.

Поверхностьметалла заполняется хемосорбированнымокислителем почти мгновенно и образуетсятонкий слой окисляющего вещества. Припониженных температурах послехемосорбированного окислителя за счетванн-дер-ваальсовых сил может возникнутьи физическая адсорбция молекул окислителя.Еслимежду металлом и окислителем естьхимическое сродство (оксид термодинамическистабильный), то пленка, состоящая изхемосорбированного окислителя,превращается в оксидную пленку. Металли окислитель в оксидной пленке поддерживаютионную связь.

Следующейстадией является образование продуктовкоррозии– химических соединений, которыеобразуютсяв результате химического взаимодействияметалла и некоторых компонентовокружающей среды. Продукты коррозииформируют на поверхности металла пленку,которая может обладать защитнымисвойствами, затрудняя подход окислителей.Данный процесс протекает с самоторможениемво времени.

Потолщине оксидной пленки на металлах ихпринято разделять на три группы: толстые,тонкие, средние.

Тонкиеоксидные пленкиневидимы для человека невооруженнымглазом. Их толщина составляет до 40нм.

Средниеоксидные пленкив толщину достигают от 40до 500 нми дают цвета побежалости.

Толстыеоксидные пленкихорошо видны на поверхности металла.Их толщина составляет свыше 500нм.Иногда они могут быть достаточнотолстыми, как, например, окалина наповерхности стали.

Отзащитных свойств оксидных пленок зависитжаростойкость металла, законы ростатолщины пленки во времени и многоедругое.

Приобразовании окисной пленки устанавливаетсяскорость окисления металла, котораяможет изменяться во времени.

Радужнаяокраска, появляющаяся на чистойповерхности нагретой стали в результатеобразования на ней тончайшей оксиднойплёнки, называется цветомпобежалости.

Толщинаплёнки зависит от температуры нагревастали. Плёнки разной толщины по-разномуотражают световые лучи, чем и обусловленыте или иные цвета побежалости (см. таблицу5.1). На легированных (особенновысоколегированных) сталях те же цветапобежалости появляются при более высокихтемпературах.

Таблица5.1 -Цветапобежалости на поверхности железа

Цветапобежалости возникают из-за интерференциибелого светав тонких плёнках на отражающейповерхности. При этом, по мере ростатолщины плёнки, последовательно возникаютусловия гашения лучей с той или инойдлинойволны.Сначала из белого света вычитаетсяфиолетово-синий цвет(λ ~400 нм),и наблюдается дополнительныйцвет— жёлтый.

Далее, по мере роста толщины плёнки, и,соответственно, увеличения длины волны«погасившихся» лучей, из непрерывногосолнечного спектравычитается зелёныйцвет,и наблюдается красный,и т. д.

Цветпобежалости (а также цветакаления)раньше, до появления пирометров,широко использовали в качестве индикаторатемпературынагрева железа и сталипри термообработке.По цветам побежалости также судили отемпературе нагрева стальной стружки,и, следовательно, резцапри операциях точения, сверления,резания.

Цветапобежалости — не очень точный индикатор.На них влияет скорость подъёма температуры,состав газовой среды, время выдержкистали при данной температуре, а такжехарактер освещения и др. факторы.

Налегированных сталях цвета побежалостиобычно появляются при более высокихтемпературах, так как нередко легированиеповышает стойкость стали к окислениюна воздухе.

Цветапобежалости применяются при декоративнойотделке стальных изделий, а также приих лазерной маркировке.

Закалка и отпуск стали. Цвета каления и побежалости

Возможно, вам не раз приходилось слышать эти термины, когда речь шла о кованых ножах, да и вообще о сталях. Настало время разобраться, что же они означают.

Закалка, по своей сути – это нагрев готового изделия до определенной температуры с последующим охлаждением с определенной скоростью, а отпуск – это следующий за закалкой дополнительный нагрев до более низких температур с иных режимом охлаждения; каким именно, зависит от марки стали. Скорость регулируется т.н. «закалочной средой» – жидкостью, в которой клинок охлаждается с определенной скоростью: машинное масло, солевые растворы, поток воздуха с и т.п. Например, масло охлаждает со скоростью примерно в 6 раз меньшей, чем циркулирующая вода.

Чтобы перейти к конкретным цифрам, нужно понять, зачем вообще нужны эти два процесса.

Что улучшает правильная закалка стали

Если спросить среднестатистического человека, который не имеет отношения к ковке ножей, на вопрос «Что дает закалка?» он первым делом скажет о прочности. В целом, он будет прав, хотя из нескольких качеств, которые улучшает закалка, лидировать будет все-таки твердость. Но обо всем по порядку.

- Твердость клинковых сталей, как правило, измеряется по шкале Роквелла (HRC); европейские ножи чуть не дотягивают до показателя в 60 HRC, азиатские чуть переваливают за эту отметку. Если мы будем царапать друг о друга два одинаковых сплава различной твердости, следы останутся на том, что мягче; таким образом, твердость дает нам понятие о том, как хорошо сплав сопротивляется механическим повреждениям.

- Прочность обычно подразумевает стойкость стали к разрушению (на изгиб, на удар и т.д.) – для ножа это важно, когда мы, к примеру, проверяем его «на изгиб». Если сталь сыровата, то клинок после сгибания частично останется деформированным. Правда, если сталь перекалена, будет еще хуже – клинок сломается; поэтому при закалке важно соблюдать золотую середину.

- Упругость. Это как раз то, о чем мы говорили чуть выше – способность возвращать исходную форму после снятия нагрузки. Если закалка сделана по всем правилам, с этим показателем все будет в порядке: при изгибе примерно на 10 градусов (а для тонких кухонных ножей и до 30) клинок вернет изначальную форму.

- Износостойкость. Правильный режим закалки улучшает все показатели, которые входят в это понятие: способность сопротивляться механическому и абразивному износу, способность держать заточку и стойкость к ударным нагрузкам.

Цвета побежалости металлов

Цвета побежалости – спектр цветов, образующихся на поверхности железных сплавов в результате появления окисной пленки. Они образуются при нагревании поверхностей из металла до определенных температур без участия воды. Цвета побежалости являются дефектом сварного соединения.

Происхождение

В природе цвета побежалости образуются на поверхности многих минералов, включая пирит и халькопирит. Из-за окисления они покрываются тонкой оксидной пленкой, преломляющий солнечный свет. В результате интерференции поверхности металла окрашивается в разные цвета.

Яркость побежалости зависит от толщины оксидной пленки и длины волны. Наиболее яркие цвета побежалости образуются на медных минералах. Также цвет зависит от качественного состава металла. Если в элементе присутствует большое количество ионов металлов, то он окрашивается в синие цвета.

При наличии хромофоров минералы становятся красными.

Также цвета побежалости могут образовывать в естественных условиях на поверхностях старых стекол или монет. Изменение окраса может быть обусловлено длительным контактом этих материалов с землей.

Если на них присутствует жировая пленка, то они окрашиваются в радужный цвет. Побежалость скрывает настоящий цвет металла. Поэтому нельзя определять его истинный окрас на свежем изломе.Рекомендуется определять цвет при рассмотрении оксидной пленки.

Искусственно цвета побежалости образуются на поверхности металлических заготовок при сварке или закалке. Они появляются при нагревании металлов до критических температур без участия молекул воды или иных жидкостей. Во время нагревания происходит процесс образования оксидной пленки.

Ее толщина составляет несколько молекул и уменьшается по мере нагрева. Это обусловлено явлением диффузии – процессом проникновения мельчайших частиц одного химического элемента в другой. В данном случае происходит взаимодействие атомов металла и кислорода.

На углеродистых сталях пленки из оксидов возникают быстрее, чем на легированных.

Процедура покрытия стали и железа слоем оксидной пленки называется воронением. После проведения этой процедуры повышается коррозийная стойкость изделия. Обработанные детали не покрываются ржавчиной. Процедура воронения позволяет придать изделию окрас, даже если металлическая поверхность по условиям эксплуатации не подлежит покраске.

Во время воронения заготовку протирают минеральным маслом и нагревают на железном листе. После выгорания масляной жидкости на заготовке появляются цвета побежалости. Для нужного окраса необходимо нагреть деталь до соответствующей температуры. Получившийся слой окисла является влагоустойчивым и не подвергается воздействию воздуха.

На скорость образования окисных пленок влияют следующие факторы:

- Структура поверхности: закаленные детали окисляются с большей скоростью.

- Загрязненность изделия: поверхности, покрытые маслом, при длительном нагреве обугливаются, что приводит к возникновению сажи. По этой причине образуется неровная и тонкая оксидная пленка.

- Наличие шероховатостей: если нагревается заготовка с шершавой поверхностью, то оксидная пленка получается плотной. Если перед процедурой термообработки отполировать деталь, то образуется тонкая пленка из оксидов.

- Оборудование для нагрева: если при термообработке применяются специальные нагревательные печи, способные поддерживать устойчивую температуру, то окисная пленка будет плотной. В бытовых условиях можно также использовать духовые шкафы, газовые горелки или металлургические печи (горны).

Тонкие оксидные пленки поглощают световые волны с меньшей длиной волны, но отражают – с большей. Цвет металлических деталей меняется в зависимости от температуры и плотности оксидной пленки. Чем толще оксидная пленка, тем светлее окраска. Синий или фиолетовый цвет получается, когда из спектра отражаются наиболее длинные волны.

Если пленка из оксидов отражает волны с малой длиной волны, то металлическая поверхность становится желтой. Светлые цвета соответствуют высокой температуре нагрева, светлые – более низкой.

По этой причине многие мастер часто определяют при помощи цветов побежалости степень закалки изделий, стальной стружки и режущих инструментов, применяемых во время проведения токарных работ.

Несмотря на эти факторы, при помощи цветов побежалости нельзя точно определить температуру металла, потому что на величину этого показателя оказывают влияние следующие факторы:

- время нагрева: промежуток времени, в течение которого металлическая деталь нагревается до температуры окружающей среды при отсутствии теплоотдачи.

- наличие различных примесей в составе металла;

- особенности освещения в помещении, где проводилась сварка или закалка заготовок;

- скорость разогревания: изменение температуры изделия в единицу времени при его нагревании.

В современной промышленности контроль температуры производится при помощи специальных приборов – пирометров. Они оснащены специальными датчиками, определяются степень нагрева заготовки при помощи лазера.

Цвета побежалости используются при изготовлении рабочих инструментов, лазерной маркировке и внешней обработке изделий из железа, меди, алюминия и латуни.

Если требуется изготовить инструментарии с высокой плотностью (бритвенные лезвия, предметы для проведения хирургических операций, режущие кромки резцов и грабштихели), то побежалость должна быть яркого цвета: красного, оранжевого или желтого.

До пурпурных и зеленых тонов нагревают инструменты, применяющихся в деревообрабатывающем секторе. Для достижения упругости при изготовлении пил, ножей, вил и пружин необходимо нагреть заготовки до появления синих или черных цветов.В процессе нагревания металлическая заготовка становится гибкой, что позволяет мастеру придать ей необходимую форму. После данного процесса изделие закаляется при определенных температурах.

Согласно рекомендациям специалистов, оптимальной температурой для закалки металлов является 700–800 °C. В этом случае изделие окрашивается в разные оттенки красного или розового цветов. При превышении этих значений на 300 °C заготовка становится оранжевой или желтой.

При больших температурах происходит перекал, что негативно сказывается на прочности изделия.

Закалка улучшает следующие параметры металлической поверхности:

- Твердость: этот показатель является номинальным. Он прописан в шкале Роквелла и измеряется в HRC. Твердость определяет степень сопротивляемости металла к механическим повреждениям. На мягких изделиях при длительном соприкосновении с иными поверхностями остаются следы, что ухудшает их режущие свойства. Твердость ножей европейского образца составляет 60 HRC, азиатских – 70 HRC.

- Упругость: данный параметр определяет степень деформации металла при изгибах и ударах. Если сталь закалена, при изгибе на 10–30° она вернется в исходное положение. При перегреве снижается упругость поверхности, что приводит к поломке инструментов.

- Износостойкость: данный критерий показывает общую стойкость металла (сопротивление абразивному износу, стойкость к большим нагрузкам). При правильной закалке изделие сможет стабильно функционировать в течение более длительного срока.

После закалки заготовка приобретает высокую твердость. Для восстановления ее прочности необходимо провести процедуру отпуска, представляющую собой повторную термообработку детали.

Металлическое изделие нагревается до более низких температур и охлаждается. Между закалкой и охлаждением также осуществляется полное остывание металлической поверхности при помощи его погружения в раствор соли или в масло.

При выборе отпуска необходимо учитывать следующие особенности:

- Для изделий, подвергающимся деформациям или ударным нагрузкам, нужно использовать высокотемпературный отпуск: до 700 °C.

- Для легких клинков используется среднетемпературный отпуск: до 500 °C.

- Для обеспечения оптимальной твердости применяется низкотемпературный отпуск: до 250 °C. Но в этом случае изделие не сможет выдерживать высокие ударные нагрузки и будет легко деформироваться.

Температура цветов побежалости и каления

Во время отпуска возникают цвета каления. По ним можно определить, до какой температуры нагрелась заготовка. В отличие от побежалости, цвета каления меняются в процессе охлаждения металлической поверхности. Переход между цветами осуществляется в строгой последовательности, но с быстрой скоростью, поэтому мастер должен тщательно контролировать процесс термообработки.

Шкала цветов побежалости стали

Окрас углеродистых деталей при соответствующих температурах указан в следующей шкале цветов побежалости стали:

Температура цветов побежалости для углеродистых сталей| Окрас | Пределы температур, °С |

| Лимонный | 220 – 229 |

| Желтый (цвет соломы) | 230 – 245 |

| Золотой | 246 – 255 |

| Земляной или коричневый | 256 – 264 |

| Алый или красно-оранжевый | 265 — 274 |

| Пурпурный | 275 – 279 |

| Аметистовый | 280 – 289 |

| Небесный | 290 – 294 |

| Твиттера | 295 – 299 |

| Индиго Крайола | 300 – 309 |

| Светло-голубой | 310 – 329 |

| Аквамариновый | 320 — 339 |

На заготовках из нержавеющей стали12Х18Н10Т, содержащей 18% хрома, 10% никеля и 1% титана (значения определены в ГОСТ 5632-2014), цвета побежалости образуются при иных температурах.

Это обусловлено тем, что данный материал коррозийно-стойкий и жаропрочный.

Поэтому при закалке и охлаждении мельчайшие частицы металлов и кислорода взаимодействуют медленнее, что препятствует образования оксидной пленки во время закалки и каления.

В следующей таблице цветов побежалости представлены особенности изменения цвета изделий из нержавеющей стали:

Температура цветов побежалости для нержавеющих сталей| Окрас | Пределы температур,°С |

| Светло-соломенный | 300 – 399 |

| Золотистый | 400 – 499 |

| Земляной или коричневый | 500 – 599 |

| Красный или пурпурный | 600 – 699 |

| Синий или черный | 700 – 779 |

На поверхностях заготовок из нержавеющей стали могут появиться радужные полосы. Они могут появиться при нагревании изделия до температуры кипения (100 °С). Появление радужных следов обусловлено изменениями в кристаллической решетке металла. Радужный окрас на поверхности обрабатываемой заготовки не свидетельствуют о перегреве нержавеющей стали.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Происхождение цветов побежалости металла

В естественной природе цвета побежалости можно наблюдать на поверхностях ряда минералов, среди них пирит и халькопирит.

Логично заключить, что эти изменения видны в следствие окисления верхнего слоя материала. Как результат — они покрываются тонкой оксидной пленкой, которая и преломляет попадающий на ее поверхность свет.

Создавшийся эффект интерференции, «окрашивает» поверхность металла в разные цвета.

Яркость цветов побежалости зависит от толщины образуемой оксидной пленки и длины световой волны, которая попадает на поверхность материала. Самые яркие оттенки можно увидеть на медных минералах. Получаемые цвета также зависят от состава металла. Если в элементе есть много ионов металлов, то он окрашивается в синие цвета. В случае если присутствуют хромофоры, вы увидите красные цвета.

Искусственный цвет побежалости металла появляется на его поверхности при воздействии высоких температур. Важно условие – отсутствие воды и любых других жидкостей.

По мере нагрева образовавшаяся окисная пленка уменьшается, что объясняется диффузией (процесс «смешивания» или проникновения частиц хим.элемента в другой материал). Конкретно в ситуации с окисной пленкой металла наблюдается взаимодействие атомов кислорода и металла.

Стоит отметить, что на легированных сталях цвет побежалости появится при большем нагреве, чем на углеродистой стали.

Создание искусственных цветов побежалости

В сфере обработки металлов активно используется прием воронения. При этом технология покрытия сплавов окисными пленками известна и активно используется уже не одну тысячу лет.

Вороненный металл устойчив к ржавчине, более прочен перед механическими нагрузками и имеет красивый окрас даже без дополнительных покрытий и красок.

Воронение выполняется следующим образом:

- Заготовку обмакивают или протирают минеральным маслом;

- Нагревают на металлическом листе до соответствующей температуры (для разных металлов и сплавов она может отличаться);

- После могут выполнить закалку в холодном масле (чтоб избежать «отпуска металла»).

Получаемый слой окисла на поверхности металлического изделия полностью устойчив к воздействию воды, а также обладает высокой прочностью к механическим воздействиям.

Таблицы 1.

Окисные пленки образуются с различной скоростью и на это влияют следующие факторы:

- Закаленность детали (наличие закалки ускоряет появление побежалости);

- Наличие загрязнений (при нагреве загрязнения обугливаются и усложняют образование равномерного слоя окисной пленки);

- Шероховатости. Заготовка, имеющая неровности получает плотную пленку и как результат красивого переливания цветов можно не увидеть. Полированная же деталь быстро образует на поверхностях равномерный тонкий слой окислов;

- Технологии нагрева. В зависимости от оборудования, которое применяется для нагрева деталей, с разной скоростью и разной толщины образуются окисные пленки. Для нагрева деталей лучше всего использовать оборудование, позволяющее контролировать и поддерживать нужную температуру стабильно.

Тонкие оксидные пленки поглощают световые волны с меньшей длиной волны, но отражают – с большей. Цвет металлических деталей меняется в зависимости от температуры и плотности оксидной пленки. Чем толще оксидная пленка, тем светлее окраска. Синий или фиолетовый цвет получается, когда из спектра отражаются наиболее длинные волны.

Если пленка из оксидов отражает волны с малой длиной волны, то металлическая поверхность становится желтой. Светлые цвета соответствуют высокой температуре нагрева, светлые – более низкой.

По этой причине многие мастер часто определяют при помощи цветов побежалости степень закалки изделий, стальной стружки и режущих инструментов, применяемых во время проведения токарных работ.

Несмотря на эти факторы, при помощи цветов побежалости нельзя точно определить температуру металла, потому что на величину этого показателя оказывают влияние следующие факторы:

- время нагрева: промежуток времени, в течение которого металлическая деталь нагревается до температуры окружающей среды при отсутствии теплоотдачи.

- наличие различных примесей в составе металла;

- особенности освещения в помещении, где проводилась сварка или закалка заготовок;

- скорость разогревания: изменение температуры изделия в единицу времени при его нагревании.

Среди современных приборов существуют пирометров, которые обеспечивают достаточно точный контроль температуры. Они работают на основе анализа лазерных лучей. Приборы оснащены специальными датчиками, анализирующими отраженные лазерные лучи и отображают температуру металла, которой соответствуют полученные характеристики излучений.

Технологии с использованием цветов побежалости активно применяют в производстве рабочих инструментов и оборудования. Особенно распространено использование этого приема при работе с медью, железом, алюминием и латуни.

Закалка улучшает следующие параметры металлической поверхности:

Цвет побежалости металла и его температура

Как уже стало ясно из описанного выше материала, температура и цвет металла изменяется все время нагрева заготовки.

Важно отметить, что температура побежалости металла отличается для каждого отдельно взятого сплава и вида металла.

Поэтому существует большое количество таблиц и списков соотношения цвета и температуры. Ниже приведены таблицы цветом побежалости металла для разные сплавов.

Цвета побежалости металла

Приветствую вас, коллеги и господа мастеровые. Я расскажу о старинном методе измерения температуры стальных предметов по внешним признакам.

Приборов для точного измерения температуры различных объектов в наше время существует предостаточно. Для измерения температур контактным методом используются термометры.

А для контроля нагрева на расстоянии, то есть, бесконтактно, используются пирометры с различными конструкциями и техническими характеристиками.

И все же, занимающимся металлообработкой надо обязательно уметь определять температуру стальных изделий. Пусть приблизительно, но оперативно и без приборов.

Цвета побежалости

При нагревании некоторых металлосплавов до определенных температур окисные пленки на их поверхностях могут приобретать различные цвета.

Такие цвета и их оттенки характерны для температур, вызвавших их появление, называют цветами побежалости.

Более выразительно цвета побежалости проявляются на сталях: углеродистых, легированных и нержавеющих.

Мы понаблюдаем за возникновением цветов побежалости при нагреве газовым пламенем листа из низкоуглеродистой стали.

Обозначенное место на поверхности листа, под которым находится источник нагрева, я буду называть точкой нагревания. Заметно, что естественный цвет стали в точке нагревания изменился на светло желтый.

Это означает, что температура материала в этом месте достигла примерно 205 С. По мере дальнейшего повышения температуры, светло желтая область от точки нагревания, как видно, отдалилась. А ее место приобрело темно желтый цвет, с присущей ему температурой 240 С. Пятно общего прогрева расширяется.

Цвета побежалости выстраиваются вокруг точки нагревания в характерном порядке, указывая до какой температуры нагрелся материал, в занимаемой каждым из них области. При более плавном нагревании цветотемпературные области будут расширенными. Как на данном образце среднеуглеродистой стали, на котором их осмотр и продолжим.

Если не принимать во внимание цветовые оттенки, наблюдаемые в очень узком расположении, насчитываются девять убедительно выраженных цветотемпературных областей, в число которых область с естественным цветом стали не входит.

Далее, поочередно к каждой из девяти цветотемпературных областей будет подводиться шаблон, цвет и оттенок которого наиболее сходен с цветом этой области.На шаблоне указан диапазон температур и среднее значение, которое присуще данному цвету побежалости на поверхности углеродистой стали.

Однажды появившись, цвета побежалости после охлаждения не исчезают.

По их наличию можно, например, определить что деталь или инструмент эксплуатировались с некими нарушениями, что и привело к их перегреву.

Цвета побежалости на легированных, нержавеющих и жаропрочных сталей такие же. Однако, они проявляются при более высоких температурах, значения которых зависят от содержания легирующих элементов.

Цвета каления

При продолжении нагревания на смену цветам побежалости приходят цвета каления.

Поскольку каление представляет из себя свечение материала, объективная оценка самых темных его цветов, возможна только в темноте. А более светлых, как минимум, при затемнении.

Первый, различимый глазом цвет каления красновато-коричневый, означающий, что температура каления в области его проявления находится в диапазоне 530 – 580 градусов по Цельсию.

В отличие от цветов побежалости, цвета каления при охлаждении не сохраняются, а изменяются в обратном порядке.

Если на поверхности образовалась окалина, ее цвет возвращается к светло серому оттенку. При нагревании магнитных, железоуглеродистых сплавов выше 768 С их магнитные свойства исчезают. И появляются вновь, после охлаждения ниже этой температуры.

Это явление можно использовать как дополнительное средство контроля температур. Цвета каления отражают температуру нагрева не только металлических тел, но и не металлических тоже. Например, изделий из керамики, графита и других.

Метод измерения температур по цветам побежалости и каления

Методом измерения температур по цветам побежалости и каления с давних времен успешно пользовались металлурги, кузнецы, термисты, а так же представители других профессий, включая станочников.

Для измерения температуры этим методом, используются таблицы, в которых собраны шаблоны цветов побежалости и каления с описанием их оттенков и указанием значения температур, приводящих к появлению каждого из них.

Имеющие постоянную практику мастеровые и специалисты, таблицами, обычно не пользуются. Поскольку все цветовые оттенки и значения температур, связанные с их проявлениями, они знают на память.

Когда же постоянной практики в этой области нет, полагаться на память, особенно на цветовую, пожалуй, не стоит. Путем визуального сравнения из той или иной таблицы, выбирается шаблон, цвет которого более похож на цвет контролируемой области объекта.Акцентирую ваше внимание на том, что при сравнении цветов шаблона и объекта, ожидать их полного, до идентичности совпадения, не следует.

Достаточно именно похожести их цветовых оттенков. И тогда можно считать, что температура равномерно прогретого объекта, находится в диапазоне значений, указанных на цветовом шаблоне.

Часто на поверхности объекта проявляются сразу два смежных цвета. Не сложно догадаться, что температура этого объекта находится между средними значениями температур, указанными на обоих шаблонах. В сравнении с приборными измерениями, точность этого метода, конечно, меньшая.

И все же, во многих случаях применения, например, при выполнении не особо ответственной закалки или отпуска, точности цветового метода вполне хватает. Что же касается обработки резанием, когда по цветам побежалости на движущейся стружке контролируется расстояние режущей кромки, причем, в разных ее точках, замены этому старому методу, пожалуй, не найти.

Таблиц с цветами побежалости и каления в литературе и интернете опубликовано достаточно. Их интерпретации отличаются по форме и по содержанию, к сожалению, тоже. В отличие от большинства из них цвета, используемые в этом видео уроке шаблонов, выверены с помощью компьютера по реальным цветам каления и по цветам побежалости углеродистых сталей.

Указанные на шаблонах названия цветовых оттенков условные. А их точная идентификация осуществима по указанному ниже так называемому цветовому коду html.

По этому коду, введенному в поиск, цвет любого их шаблонов легко найти в интернете. Готовые таблицы с цветовыми шаблонами для загрузки в мобильное устройство или для печати, можно скачать с сайта проекта.

Возможные причины погрешностей при измерении температур Надо учитывать, что на цветовосприятие влияет общая освещенность помещения, а так же ее цвет, который может быть естественным, белым или желтоватым, исходящим от ламп накаливания. Это касается тех случаев, когда пытаются оценить цвета, полагаясь на память.При измерении температур по цветам побежалости, надо понимать, что ими отражается температура именно на контролируемой поверхности. А это не всегда соответствует температуре всей массы нагретого предмета.

Если стоит задача нагреть предмет до определенной температуры, с контролем по цвету побежалости, его надо прогревать не через одну какую-то точку или поверхность, а равномерно, со всех сторон. Равномерность прогрева контролируется так же и по цветам каления.

Одинаковый цвет накала в разных точках какой-либо области объекта свидетельствует о ее равномерном прогреве. И наоборот. Отслаивающаяся от раскаленной основы окалина охлаждается и нагревается быстрее, чем массив основы, что вносит искажение в реальный цвет поверхности. Это надо учитывать.

От чего зависит цвет побежалости

Многие люди, которые нагревали металл до высокой температуры, могли наблюдать изменение цвета поверхности. При этом он может быть разных оттенков и захватывать не весь металлический предмет.

Места, изменяющие окраску, называют побежалостями. Людям, которые занимаются обработкой металлов, необходимо знать, что это такое и как оно проявляется при различных видах нагревания.

Также желательно различать цвета побежалости.

Чем вызвано

Изменение цвета при нагреве говорит о том, что на поверхности нагреваемого материала образуется оксидная пленка толщиной в несколько молекул. Окраска изменяется в зависимости от ее плотности, толщины. Чем больше размер и плотность окислов, тем значительнее будет отличаться цветовой тон от изначального.

Некоторые люди считают, что цветовой тон побежалостей может точно сказать о градусе разогрева. Однако это ошибочное утверждение. На появление разных оттенков влияет время нагрева, скорость разогревания, содержание различных примесей, характер освещения. Если говорить про легированные стали, то их нужно разогреть сильнее.

Цвета побежалости на металле. Как сделать радужные цвета на стали

Происхождение

Цветовой тон побежалостей относится к интерференционным цветам. Визуально они изменяются при различном освещении и угле обзора. Также на изменение расцветки материала влияют физические и химические свойства металла.

Физика процесса

После начала нагревания стальной поверхности появляются побежалости, которые быстро изменяют окрас, начиная от желтого и заканчивая серым. В зависимости от температуры (более 500 градусов) появляются первые тона каления, заметные только при полной темноте.

Если температура превышает 650 градусов, металл раскаляется до темно-красного оттенка. При высокой температуре окрас оксидной пленки может изменяться с вишневого до белого (при 1100–1200 градусах). При дальнейшем нагревании белый будет становиться только ярче, но не изменится. Как говорилось выше, окрас нагрева поверхности металла не является точным индикатором температуры.

Оптические эффекты

Цветовой тон напрямую зависит от толщины оксидной пленки. Когда она увеличивается, гасятся цвета с коротким диапазоном волны. При увеличении градуса нагрева нарастает толщина пленки. Таким образом начинают исчезать определенные оттенки оксидов. Сначала пропадает фиолетовый, затем желтый, после них исчезает зеленый, красный. Это так называемая интерференция света.

Где появляются

Изменение окраски происходит при окислении, которое возникает благодаря разогреванию металла. В процессе нагрева цветовые тона меняются в одной последовательности, но с разными скоростями (в зависимости от увеличения температуры и длительности нагрева).

Благодаря тому, что известна закономерность изменения окраски, в прошлом кузнецы ориентировались на этот факт, чтобы знать, как меняется температура. С развитием технологий появился пирометр.

Цветовые тона для стали

Если смысл описать закономерность изменения окраса побежалостей для углеродистой стали в зависимости от градуса нагрева:

- соломенный — после 220;

- коричневый — до 240–250;

- малиновый — 250–270;

- фиолетово-синий — от 300;

- серый — от 350.

Если используется легированная сталь, изменения окраса необходимо ждать при дальнейшем повышении градуса нагрева.

9-1 Измерение температуры по цветам побежалости и каления — перезагрузка с исправлениями

В природе

Помимо стали, в условиях дикой природы встречаются минералы, на которых образуется тонкий слой оксидной пленки. Цвет побежалостей в этом случае может быть золотистым, красным, синим, зеленоватым.

Красный цвет побежалости у природных минералов может быть вызван большим количеством хромофоров, содержащихся в его составе.

Фиолетово-синий цвет может возникнуть из-за концентрации ионов переходных металлов.

Из-за оттенка оксидной пленки природный окрас минерала не видно. Если стекло или монета долго пролежит под слоем грунта, на их поверхности образуется пленка, которая может изменить цвет поверхности предмета.

Радужные оттенки возникают из-за наличия жировой пленки. Также окрас поверхности стали изменяется из-за высохшей на нем воды с минералами.

Окрас изменяется по определенной закономерности, однако, это не является точным индикатором температуры. Проводя работу по обработке металла, нужно использовать пирометр.