Какой припой использовать для пайки микросхем

Подбор паяльника и других принадлежностей для пайки радиодеталей

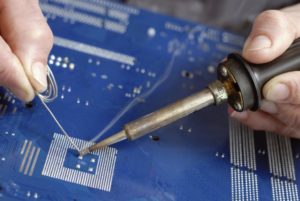

При работе с радиотехническими компонентами – резисторами, конденсаторами, диодами, различными индикаторами, катушками и многими-многими другими – основное внимание должно уделяться правильности выбора паяльника, подходящего для того или иного набора электронных деталей и радиомонтажных проводов.

Подбор конкретного типа паяльного устройства и других необходимых паяльных принадлежностей, в конечном счёте, определяется размерами и допустимым тепловым режимом запаиваемых в плату радиодеталей.

Выбор паяльников для радиодеталей

Перед приобретением подходящего для большинства случаев паяльника для радиодеталей необходимо ознакомиться с известными видами этих нагревательных устройств и основными правилами выбора их по мощности.

По показателю мощности

Пайка радиодеталей – это технологический процесс, при котором могут применяться типовые электрические паяльники, работающие от электросети 220 Вольт.

Они же используются при необходимости соединения не слишком толстых медных оголённых проводников.

Основной рабочий параметр, в соответствие с которым осуществляется выбор паяльников для радиодеталей – это их мощность, значения которой могут находиться в диапазоне от 24-х до 500 Ватт.

Для пайки микросхем и других миниатюрных деталей из радиоконструктора рекомендуется ограничиваться минимальной мощностью сетевого паяльника в пределах до 24 Ватт.Другим важным параметром, на который следует ориентироваться при выборе устройства, подключаемого через понижающий трансформатор – это напряжение во вторичной обмотке, являющееся для него питающим.

В соответствие с этим показателем все известные виды паяльных устройств подразделяются на следующие группы:

- USB-паяльники, рассчитанные на напряжение 5 Вольт (8 Ватт) и применяемые для пайки мелких радиоэлементов, микропроцессоров и им подобных чипов;

- миниатюрные изделия, питающиеся от вторичной обмотки с напряжениями 12, 24 и 36 Вольт. Эти паяльные приспособления предназначаются для работы с радиодеталями в опасных и особо опасных условиях, где напряжение 220 Вольт недопустимо по технике безопасности;

- типовые паяльники на 220 Вольт, входящие в состав станций и подключаемые через трансформатор с целью обеспечения электрической развязки.

Различие этих изделий по питающему напряжению, в конечном счёте, сводится к подбору той же мощности, достаточной для производства паяльных работ определённой категории.

Так для пайки компонентов типа BGA и SMD следует выбрать либо USB-паяльники, либо образцы изделий, питающиеся от трансформатора 12 Вольт.

К этому перечню следует отнести термофены для пайки радиодеталей, специально рассчитанные по мощности и не причиняющие самим радиодеталям никакого вреда.

В случае пайки электронных плат применяют инфракрасные паяльные станции и специальные паяльные столы с подогревом.

По типу нагревательного элемента

В соответствии с ГОСТ все известные типы паяльных устройств по используемому в них способу нагрева рабочего жала разделяют на следующие категории:

- спиральные (нагрев в них осуществляется посредством провода из нихрома);

- керамические паяльники с нагреваемым поверхностным слоем (без проволоки);

- паяльные устройства, работающие по принципу импульсного нагрева;

- образцы паяльников, оснащённые специальным индуктором.

Спиралевидные системы относятся к наиболее распространенному виду электрических нагревателей; они обеспечивают оптимальное соотношение по показателям цена и качество. При этом они не лишены одного очень существенного недостатка, состоящего в низкой скорости нагрева ножек радиодеталей.

В отличие от них керамические изделия отличаются сравнительно большей стоимостью и достаточно хрупки, но при этом они обеспечивают довольно быстрый нагрев тонкого медного стержня, и отлично подходят для пайки многих видов радиодеталей.

Импульсный же способ питания нагревательного элемента при относительной его дороговизне представляет собой оптимальное решение при необходимости выбора подходящего варианта. Этот метод включения обеспечивает быстрый выход паяльника в рабочий режим и хорошую защищённость его от любых механических воздействий.

Выбор подходящего жала

Одним из важнейших факторов, обязательно учитываемых при выборе любого паяльника, является его рабочее жало. При всём многообразии возможных форм и размеров этого элемента его выбор во многом определяется индивидуальными предпочтениями пользователя.

Если не принимать в расчёт этот фактор, то для пайки радиодеталей рекомендуется использовать жало со следующими характеристиками:

- Длина стержня нагревателя не должна быть более 3 миллиметров.

- В качестве исходного материала для его изготовления предпочтение следует отдавать чистой меди.

- Лучший вариант при выборе жала – это покрытое слоем алюминия медное основание, не требующее лужения и практически не подверженного обгоранию.

Помимо представленных параметров паяльных стержней они могут отличаться по своей термостойкости. Наиболее стойкие из них способны долго работать в условиях высокотемпературного нагрева. По форме жало может быть прямым или изогнутой формы, причём её вид влияет на удобство работы с паяльником.

Самый удобный вариант при подборе этого элемента – иметь набор стержней различной формы, которые являются сменными и могут регулироваться по длине. Одним из достаточно важных факторов является наличие в паяльной станции функции поддержки уровня температуры (терморегулятора), стабилизирующего накал жала в различных режимах работы.

Заметно упростить работу с паяльным устройством позволит удобная и практичная подставка, а также наличие дополнительных приспособлений, таких как мягкая тряпочка и специальный надфиль для очистки жала.

Подбор припоя и флюса

При работе с радиокомпонентами важно выбрать подходящий для пайки припой и флюс, при использовании которых удаётся получить надёжное и прочное контактное соединение.

Следует заметить, что при пайке SMD компонентов, монтируемых на плату, и при реболлинге применяют специальные пасты, которые совмещают свойства флюса и припоя.

Необходим также трафарет, позволяющий правильно наносить эту пасту на плату.

Припой

В качестве припоя при пайке радиодеталей может применяться обычный (низкотемпературный) сплав, который переходит в жидкое состояние уже при температуре 200 градусов.

Самым распространенным образцом этого вида сплавов является припой под обозначением ПОС-61, в котором содержится 60 процентов олова, а остальная часть – свинец.

Его точка плавления колеблется в пределах от 183-х до 230-ти градусов.

ПОС-61 поступает в продажу в виде тонкой проволоки, которая наматывается на специальной катушке.

Для пайки мелких деталей удобней пользоваться более тонкой проволокой, которую удаётся легко дозировать; причём наиболее качественным является импортный её вариант. Под эту категорию подходят стандартные катушечные изделия стоимостью от 150 до 200 рублей. Такой типовой катушки с припоем вполне может хватить на год-полтора (при экономном расходовании).Полезно запастись небольшим количеством так называемого «сплава Розе», температура плавления которого очень низка (не выше 90-100 градусов). Этот сплав может пригодиться при демонтаже радиодеталей, впаянных в любые современные платы.

Флюсы

При проведении пайки из-за термического нагрева ножки деталей окисляются, после чего припой неспособен полностью смачивать их поверхности.

Для исключения этого вредного явления следует применять флюсы, способные растворять образующуюся на них оксидную пленку и повышающие качество пайки. Этот эффект широко применяется при такой распространённой процедуре, как лужение.

Флюсы выпускают в широком ассортименте, их выбор зависит от спаиваемого металла.

При пайке радиодеталей часто применяют канифоль, которая представляет собой обычную очищенную смолу. По ходу пайки на жало сначала поддевают небольшую порцию припоя, после чего его окунают в канифоль и сразу же переходят непосредственно к пайке (не дожидаясь, пока она испарится). Если отработать технику, то паяльные работы получится выполнять максимально быстро и качественно.

Пайка микросхем своими руками — Как выбрать паяльник | Портал о системах видеонаблюдения и безопасности

Выход из строя бытовой техники часто связан с отказом какой-либо микросхемы (чипа). Чтобы не переплачивать за дорогостоящий ремонт в сервис-центре, сгоревший чип практически всегда возможно заменить в домашних условиях.

Для этого необходим паяльник для микросхем — монтажный инструмент, которым выполняют выпаивание отказавшего чипа и микропайку выводов новой микросхемы к контактным площадкам печатной платы.

Осуществить пайку микросхем своими руками гораздо легче чем кажется, главное выбрать хороший паяльник.

Паяльник для микросхем – как выбрать правильно

Все электрические паяльники, которые можно встретить в магазине или интернете, различаются по своим характеристикам. Чтобы ответить на вопрос, как выбрать паяльник для пайки микросхем необходимо определить его основные параметры:

- · Мощность. Для микропайки выводов микросхем достаточно выбрать паяльник мощностью от 20 до 35 Вт. Более мощные паяльники могут вызвать перегрев компонентов.

- · Габариты и вес. Лучше всего маленький паяльник, который удобно лежит в руке. Паяльник всегда держат в пальцах, как шариковую ручку — поэтому он должен быть миниатюрным и лёгким. Не следует приобретать массивные паяльники с деревянными ручками — их нельзя правильно взять в руку. Не рекомендуется приобретение паяльников в виде пистолета — ими тяжело паять детали на печатных платах.

- · Конструктивное исполнение. При выборе нужно обратить внимание на материал ручки (он должен быть удобным, нескользким, не натирать мозолей), на исполнение электрического шнура (кабель должен обязательно быть в двойной изоляции, с сечением жилы провода не менее 2,5 мм, эластичным, чтобы не мешал при работе).

- · Наличие контроллера температуры (термостата). Для обеспечения качественной пайки температура жала паяльника должна быть от 260 до 300 °C, не выше. Если встроенный контроллер отсутствует, лучше выбрать паяльник с питанием 12 В или 36 В. По отзывам радиолюбителей, хуже всего справляются с контролем температуры тайваньские паяльники на 220 В — они перегреваются, из-за чего не получается качественно припаять микросхему. В качестве выхода из положения паяльник включается через регулятор мощности, который можно приобрести или сделать самому.

- · Форма и тип жала. Лучший выбор — это паяльник со сменными насадками. Для пайки планарных микросхем лучше всего подходит жало диаметром 2 мм со срезом 45°, которым удобно выполнять пайку ножек «волной припоя». Тонкими конусными насадками удобно паять микросхемы со штырьковыми выводами в металлизированных отверстиях платы. Паяльные жала должны быть со специальным покрытием, которое препятствует появлению нагара. Не следует брать обычные медные насадки — они быстро обгорают, окисляются, их нужно периодически зачищать.

- · Наличие паяльной станции. Паяльная станция — это отдельный блок с контроллером и регулятором температуры, к которому через разъем подсоединяется паяльник и другие элементы (фен, термопинцет). Станция используется в основном для профессиональных или постоянных паяльных работ, для разового ремонта в домашних условиях её стоимость слишком высока (от 3 тыс. р.).

На видео: Как выбрать паяльник, достоинства и недостатки определенных моделей.

Дополнительные приспособления и материалы

Для выполнения пайки радиодеталей и микросхем необходим следующий набор приспособлений:

- · Держатель для паяльника. Выглядит в виде подставки со спиралью, в которую вкладывается паяльник в промежутках между пайками.

- · Губка. Используется для вытирания жала паяльника от припоя. Часто для вытирания жала применяют металлическую стружку.

- · Антистатический браслет и коврик. Необходим при выполнении любых операций с микросхемами, чтобы не повредить их статическим электричеством. Браслет должен быть заземлён. Печатную плату во время пайки нужно располагать на заземлённом антистатическом коврике из специальной резины.

- · Специальный шприц для отсоса припоя. Он нужен для того, чтобы очистить отверстия в плате от остатков припоя после демонтажа микросхемы. Вместо шприца можно использовать медицинскую или швейную иглу диаметром 1 мм. Острый кончик иглы нужно обрезать.

- · Пинцет. Нужен для того, чтобы придерживать радиодеталь во время пайки.

- · Лупа. Лучше выбрать специальные радиомонтажные лупы с увеличением от 5 до 10 крат для пайки маленьких радиодеталей и микросхем с мелким шагом.

- · Кисточка или ватная палочка — для протирки паяных соединений от флюса.

- · Медицинский шприц для нанесения флюса на места пайки. В качестве материалов для пайки применяют:

- · Припой. Лучше всего специальный припой для пайки микросхем в виде тонкой проволочки 0,5-1 мм — его очень удобно подводить к месту пайки.

- · Флюс. Это специальная жидкость, которая наносится на контактные площадки и ножки микросхемы для увеличения растекаемости и смачиваемости припоя. Флюс облегчает пайку, удаляет окисную плёнку с выводов радиодеталей. В качестве флюса обычно используют раствор канифоли в этиловом спирте.

- · Этиловый спирт или очищенный бензин. После пайки нужно обязательно удалить остатки флюса кисточкой, смоченной в этиловом спирте или бензине.

- · Ацетон или смывка для лака. Применяется для удаления лака с лакированных печатных плат перед отпайкой отказавшего чипа.

- · Металлическая плетёнка (оплётка экранированного провода). Используется для удаления излишков припоя с ножек микросхемы.

Выпайка DIP — чипов

- Последовательность действий по выпайке :

- Удалить лак с мест пайки чипа кисточкой или ватной палочкой, смоченной в ацетоне или смывке (в случае лакированной платы).

- Удалить остатки растворителя и лака кисточкой, смоченной в этиловом спирте.

- Нагреть паяльник до рабочей температуры.

- Прикоснуться жалом паяльника к первой ножке чипа (с обратной стороны платы) до полного расплавления припоя.

- Удалить расплавленный припой шприцем для отсоса.

При использовании иглы вместо шприца насадить иглу на ножку чипа и прокручивая иглу вокруг своей оси, опустить её до упора в отверстие.

- После полного удаления припоя из отверстия начать выпаивать выводы из следующего отверстия.

- Извлечь микросхему после полной распайки всех выводов.

На видео: Как правильно выпаять DIP микросхему

Демонтаж планарных микросхем

Последовательность действий по выпайке SOIC — чипов, которые не приклеены к плате:

- Удалить лак (при его наличии) с ножек микросхемы ацетоном или смывкой. После удаления лака очистить плату от остатков лака этиловым спиртом.

- Нанести жидкий флюс на распаиваемые выводы по всем сторонам чипа.

- Запаять припоем (замкнуть) все ножки чипа на каждой его стороне, проводя жалом по всем выводам чипа и разгоняя припой по ножкам. Нанесённого припоя на ножках должно быть много, чтобы после отведения паяльника припой продолжал находиться в расплавленном состоянии.

- Провести паяльником по всем запаянным сторонам чипа, добиваясь расплавления припоя со всех сторон, после чего удалить микросхему пинцетом.

- Чтобы отпаять микросхему, приклеенную к плате, необходимо поочерёдно отпаивать каждый вывод микросхемы, приподнимая его пинцетом над контактной площадкой. После отпайки всех ножек удалить микросхему механическим путём (ножом), стараясь не повредить плату.

На видео: Как произвести демонтаж планарной микросхемы

Как припаять чип

При пайке микросхемы нужно избегать перегрева чипа — касаться жалом паяльника каждой ножки при пайке допускается не более трёх секунд, после чего нужно охладить место пайки и выполнить повторное касание жалом паяльника (при необходимости повторной пайки).

Перед пайкой выводы чипа нужно облудить — нанести на них тонкую плёнку припоя, для улучшения паяемости с контактной площадкой. Для этого ножки чипа обильно смачивают флюсом (не доходя до корпуса 2 — 3 мм) и проводят по ним жалом паяльника с припоем.

Правильно облуженный вывод имеет ровную блестящую поверхность без сосулек и наплывов припоя.

Пайка микросхем со штырьковыми выводами

Пайку выполнять в следующем порядке: 1. Установить чип в отверстия платы. 2. Нанести флюс на выводы микросхемы с обратной стороны платы. 3. Запаять каждый вывод чипа в отверстии с обратной стороны платы. 4. Удалить остатки флюса.

Монтаж SOIC-чипов

Пайку SOIC — чипов удобно выполнять «волной припоя». Меод основан на капиллярном эффекте, под действием которого жидкий припой затекает между выводом и металлизированной площадкой, смачивая их и формируя каплю.

Пайку микросхем «волной припоя» с помощью паяльника выполнять в следующей последовательности:

1. Облудить контактные площадки, нанести на них флюс. 2. Установить чип на плату, совместить ножки с площадками платы и припаять один угловой вывод (любой). 3.

Припаять к металлизированной площадке второй угловой вывод, расположенный по диагонали чипа напротив первой припаянной ножки. При этом контролировать, чтобы остальные выводы микросхемы были совмещены со своими металлизированными площадками. 4.

Нанести флюс на все выводы чипа. 5. Провести несколько раз жалом по выводам с каждой стороны чипа — разогнать припой по выводам.

6. Если образовались перемычки припоя между соседними выводами, то излишки удалить с помощью металлической плетёнки. Её следует поместить сверху перемычки, прогреть жалом паяльника. Излишки припоя впитаются в оплётку. Затем снова провести жалом паяльника по выводам.

На видео: Пайка SOIC чипа

Самодельный паяльник

Чтобы сделать маленький паяльник для микросхем своими руками, нужно приготовить следующие материалы: · отечественный резистор в металлическом корпусе МЛТ-0,5 любого номинала (нагревательный элемент); · медная проволока с диаметром 1—2 мм, длиной 20—30 мм (жало); · стальная проволока от выпрямленной скрепки (держатель); · корпус от шариковой ручки; · полоска двухстороннего фольгированного текстолита шириной по внутреннему диаметру ручки и длиной 40 — 50 мм. Можно выпилить любой подходящий участок с двумя широкими контактами сверху и снизу с ненужной печатной платы;

· блок питания на 1 — 2 ампер с регулировкой выходного напряжения.

Изготовление самодельного паяльника выполнять в следующей последовательности:

1. Обрезать один вывод резистора, рассверлить чашечку в месте крепления вывода до внутреннего отверстия в корпусе. 2. Зачистить до металла чашечку со стороны удалённого вывода. 3. Срезать под углом 45° один конец медной проволоки (жало), другой конец вставить просверленное отверстие. 4.

Облудить стальную проволоку по всей длине, облудить зачищенную чашечку резистора. 5. Обернуть стальную проволоку вокруг чашечки резистора на 1—2 витка и припаять её к чашечке. Оба конца проволоки припаять к контактной площадке с одной стороны платы. К контактной площадке с другой стороны платы припаять второй вывод резистора. 6.

Припаять к контактным площадкам провода, идущие к блоку питания. 7. Установить плату с нагревательным элементом в корпус шариковой ручки, провода пропустить через корпус ручки и подключить к блоку питания. 8. Проверить работу паяльника.Электрический ток, проходя по цепи, образованной стальной проволокой и резистором, будет выделять тепло в месте наибольшего сопротивления — на резисторе (нагревательном элементе). От корпуса резистора будет нагреваться жало самодельного паяльника.

Пайка микросхем в домашних условиях своими силами возможна при точно соблюдении технологии пайки, правильном выборе инструмента и материалов. Для того чтобы закрепить навык пайки микросхем паяльником, необходимо тренироваться на нерабочих платах от старых компьютеров или жёстких дисков, в которых имеются микросхемы.

Вам также может понравиться

Припой для пайки

Процесс ремонта электроники, произведение работ в радиотехнике происходит с помощью паяльника. Качественная работа служит основанием для долговечного соединения деталей.

Работа происходит паяльником, надежное соединения производится не только качественным инструментом, но и флюсом, припоем. Основной припоя является сплав металлов легкосплавного типа, которые расплавляется по достижению определенной температуры.

Наиболее подходящим вариантом считается олово в чистом виде, однако материал очень дорогой.

Припой для пайки

Какие бывают припои

Существует большое количество материалов для пайки, основное разделение происходит на мягкие и твердые. Монтаж радиоаппаратуры происходит при помощи легкоплавкого, его температура плавления колеблется от 300 до 450 °C. По прочности мягкие виды припоев не уступают при пайке другим, используются при сборке практически всех электронных изделий.

Процесс пайки основывается на сплаве олова и свинца определенным стандартом, количеством.

Некоторые тугоплавкие припои имеют легирующие стали, что по позволяет реализовать некоторые параметры при соединении. Примеси используются для достижения определенных характеристик, антикоррозийных свойств, уровней прочности. Припой для пайки используется в большинстве случаев марки ПОС, что означает оловянно – свинцовые припои. Число указывает на процентное содержание составом олова.

Оловяно-свинцовый припой

Если происходит ситуация, когда припои и флюсы применяемые при пайке неизвестного происхождения, отличить можно по следующим физиологическим свойствам:

- Температура плавления свинцово – оловянных припоев варьируется в пределах от 183 до 265 °C.

- Яркий металлический отблеск выдает высокое содержание олова, предположительно марка ПОС-61 и выше.

- Большое содержание свинца выдается тусклым серым оттенком, матовой поверхностью.

- Большое количество свинца повышает пластичность проволоки, изделие диаметром 6 мм можно легко согнуть руками, а более качественное не гнаться.

Различные виды припоя производятся изготовителями при некоторых факторах. Большинством современных материалов пайки применяется допуск флюса от 1 до 3%, что значительно улучшает условия работы.

Нет необходимости подносить жало паяльного инструмента к флюсу каждый раз, если он содержится сердцевиной припоя. Разновидностью свинцово – оловянных изделия является припой марки ПОССу.

Обозначение предполагает добавление сурьмы, применяется в различных производствах, подходит к применению с оловянными деталями.

Припой Sn63Pb37

Наиболее распространенным при спайке и лужении медных, бронзовых деталей, через которые проходит течение тока, является припой третник. Температура плавления данной разновидности составляет 190 °C, получается герметичный шов. Зарубежным аналогом считается Sn63Pb37, где соответствующее названию содержание олова к свинцу.

Низкотемпературные припои

Легкоплавкие припои имеют температуру перехода к жидкому состоянию до 450 °C. Применяются радиотехническими соединениями, при спайке проводов, других работах.

Основные составляющие таких изделий пайки имеют сплавы олова, свинца, кадмия или висмута. В процессе обезжиривания, лужения технических плат имеют место сплавы Вуда или Розе.

Такие вещества переходят в жидкое состояние уже на отметке 70 °C.

Низкотемпературный припой

Металлы имеют различную температуру плавления, важно ознакомиться с составом припоя перед покупкой.

- Олово представляет собой легкоплавкий металл, который растворяется серной или соляной кислотой. Плавится металл на отметке 232 °C, воздействие стандартных комнатных температур не влияет на него, однако при отметке -50 °С разрушается составная кристаллическая решетка.

- Свинец является популярным ввиду своей легкоплавкости, хорошо поддается обработке. Окисляется только поверхность, на которую происходит воздействие окружающего воздуха.

- Кадмий используется в антикоррозийных целях при пайке изделием из олова и свинца. Сам материал токсичен, плавится при отметке 321 °С.

- Висмут добавляется в состав ввиду растворимости серной кислотой, азотной средой.

Наиболее удобная форма выпуска для пайки радиодеталей – проволока диаметром 2-2,5 см. Составом современных изделий является канифоль, которая выступает ролью флюса.

Мягкие припои применяются совместно с электрическим паяльником и флюсом. Входящее в состав олово является экологически чистым продуктом, может применяться к соединению элементов пищевой промышленности.

Наиболее распространенным является изделие пайки третник, получивший свое название из-за содержания трети свинца составом.

Мягкие припои подразделяются на разновидности в соответствии с назначением, температурой плавки.

Припой ПОСВ-33

Низкоплавкие припои используются для пайки чувствительных к перегреву деталей, таких как предохранители, транзисторы. В состав входят свинец, олово, висмут и кадмий, последний материал токсичен, применяется не во всех сферах деятельности. Плавление изделий Вуда начинается с самой низшей температуры – 69 °C.Отечественные марки продуктов имеют маркировку ПОС, с добавлением некоторых веществ наименование изменяется. К примеру, ПОСВ – 33 имеет равные части свинца, олова и меди, применяется к латунным, медным деталям, требующим герметичного шва.

Основные технические характеристики мягких припоев для пайки

электрическим паяльником

Технические характеристики материалов, применяемых к пайке, разделяются на некоторые параметры:

- проводимость или удельное электрическое сопротивление составляет 0,1 ом на метр. Припой оловянно – свинцового типа проводит электрический ток на порядок хуже, чем алюминий или медь;

- прочность при растяжении измеряется кг/мм, низкотемпературные припои не включают в себя данный параметр, т.к. не рассчитаны на нагрузку. Параметр зависит от количества олова, чем его больше, тем выше число. К примеру, припой марки ПОС – 61 имеет прочность 4,3 кг на мм, а ПОС – 90 4,9 кг/мм.

- температура плавления зависит от назначения, составных частей.

Вспомогательное вещество, которое способствует растеканию материалов пайки по поверхности спаиваемых деталей — флюс.

Качественное соединение создают припои и флюсы, без одной из составляющих пайка невозможна. Распространенным видом флюса является канифоль, производимая из твердых пород хвойных деревьев.

Размягчение происходит при 50 °С, а при достижении температуры 250 °C, процесс переходит в кипение состава.

Флюс для пайки алюминия

За счет гидролизами, предусмотренной при изготовлении канифоли, материал не устойчив к воздействию атмосферной среды. После пайки необходимо удалить остатки флюса, т.к. соединение может подвергаться процессу окисления. Впитывая влагу из атмосферы, канифоль может нарушить работу радиотехнических составляющих.

Популярные флюсы для пайки электрическим паяльником

Пайка металлических соединений происходит с применением различных веществ. Флюсы делятся на три основные категории, отличающиеся областью применения, способом приготовления. Процесс подготовки элементов к работе может быть разным, после пайки необходимо удалять остатки описанным инструкцией способом.

- Не активные канифольные флюсы применяются при пайке меди, других разновидностей мягких металлов. Существует светлая канифоль, которая готова к применению и не включает дополнительные вещества. Спирто – канифольный раствор производится из составляющих концентрацией 1 к 5. Используется при спайке в труднодоступных местах, производится в виде порошка, перед применением необходимо смешать со спиртом. Глицерино – канифольные материалы используется, когда необходимо герметичное соединение.

- Активные флюсы подходят для пайки драгоценных и цветных металлов, включают хлористый цинк, спирт или вазелин. Последний параметр отличается составной частью, при использовании жидким или пастообразным состоянием. Флюс пастой работать удобнее, возможно наносить прямо на изделие необходимым количеством.

- Кислотно активный флюс подразделяется на хлористо – цинковый, ортофосфорную кислоту. Исполняется в виде жидких растворов или пасты, с применением канифоли, хлористого цинка, спирта или вазелина.

Ортофосфорная кислота

Ортофосфорная кислота состоит из воды, этилового спирта и самой кислоты плотностью 1,7. Применяется при спайке нержавеющих материалов, меди, серебра. Флюсы на спиртовой основе требуется хранить в герметичной упаковке. Удобная тара для хранения – баночка из-под лака для ногтей, кисточка не реагирует на активную среду, а крышка позволяет плотно закрыть емкость, избегая испарения составляющих.

Паяльные пасты тиноль для пайки

Из предлагаемых веществ имеются паяльные пасты, которые выпускаются с флюсом смешанным видом. Применяется при монтаже бескорпусных элементов, труднодоступных местах.

Нанесение происходит специальной лопаткой, затем прогрев электрическим инструментом.

Результатом можно наблюдать надежное, качественное соединение, активно используется начинающими мастерами при отсутствии подобающего опыта.

Паста тиноль

Возможно приготовить сплав для пайки своими руками, для этого понадобится припой, требуемый элементом. Напильником со средней зернистостью измельчается олово для пайки в виде проволоки до состояния металлической крошки.

К составу прибавляется флюс, выбранный из вышеперечисленных в жидким состоянии, после этого элементы смешиваются.

Изготавливать состав требуется в небольшой емкости, срок хранения ограничен 6 месяцами, после этого происходит окисление металла кислотной средой.

Использование сплавов оловянно свинцовой группы

Процесс пайки представляет собой соединение нескольких металлизированных частей между собой. Температура воздействия при этом не превышает критический порог, при котором происходит разрушение деталей или плат. Основными задачами использования изделий пайки, является обеспечение максимально ровной температурной вязкости, при которой происходит равномерное растекание по поверхности.

Олово для пайки применяется достаточно часто, материал служит составляющей наибольшего количества припоев. В чистом виде металл очень дорог, применяется для спайки важных изделий, элементов. Разделяются по категориям с применением свинца и без него.

Свинцовые припои

Различные материалы для пайки применяются с использованием свинца. Материал отличается легкоплавкостью, мягок и легко поддается обработке. Легко растворяется в щелочной среде, кислотных примесях.

Свинцовый припой

Наиболее популярными в использовании считаются изделия с маркировкой ПОС. Процентное содержание элементов позволяет работать с разными средами и материалами. Отличаются температурными показателями и другими параметрами, которые важны для надежного соединения. К свинцовым соединениям добавляются цинк, висмут или сурьма, которые обеспечивают защиту от окисления и других разрушающих факторов.

Как выбрать припой

Основной задачей перед мастером стоит создание качественного, надежного крепления, которое прослужит продолжительное время. Выбор припоя происходит по следующим параметрам:

- Материалы, которые подвергаются обработке. Необходимо точно ознакомиться с характеристиками материалов, подвергаемых спайке. Существует температурный порог плавления хрупких элементов, транзисторов, конденсаторов и т.д. Радиолюбителями применяются легкоплавкие вещества.

- Состав припоя подбирается по параметрам толщины, назначения изделия. При спайке проводов, других крупных элементов, возможно применение тугоплавких элементов.

- Некоторые случаи требуют выбора оптимальной токопроводности. Сопротивление олова меньше, чем свинца, на высокочастотных платах используется более дорогие марки припоя.

В любой ситуации, необходимо щепетильно относиться к соответствию параметров пайки и изделия. Для спайки используются качественные изделия, цена на них не высока, а выбор на рынке огромен.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Каким припоем паять микросхемы?

Каждое современное электронное устройство работает благодаря микросхемам различного размера и сложности. Ни одно изделие не может работать вечно. Микросхемы ремонтируют с помощью пайки. Работа с ними – это достаточно сложное деликатное занятие. Из-за большого количества контактов расположенных максимально близко друг к другу, их пайка требует максимальной аккуратности и осторожности.

Для пайки микросхем не подойдет обычный паяльник, для этого нужно приобретать специализированное оборудование. Также особого внимание требуется выбор расходного присадочного материала. Для того чтобы на максимально возможный уровень облегчить работу требуется использовать припой с относительно низкой температурной отметкой плавления.

Огромную роль на итоговый результат пайки оказывает качество расходного материала. Естественно, что его стоимость достаточно высокая, но она вполне оправдывается высоким качеством.

Также стоит отметить, что для пайки контактов в микросхемах не требуется большое количество припоя, что позволит использовать одну упаковку вещество достаточно долго.

Существует большое количество разнообразных моделей припоев, которые отличаются друг от друга химическим составов, физическими свойствами и, несомненно, качеством. Это обусловлено их широким спектром использования. Припой для пайки микросхем используется повсеместно как любителями и частными профессионалами, так и на огромных масштабных производствах.

Выбор присадочного материала для работы с микросхемами достаточно сильно отличается от подбора материала для обычной пайки. Здесь в первую очередь требуется обращать внимание не на свойство прочности, а на стойкость к воздействию высоких температур, способность проводить электрический ток и т.д.

Наиболее популярные модели припоев для пайки микросхем

Различных моделей припоев от разнообразных производителей, основное назначения которых заключается в работе с контактами микросхемы, очень много.

Можно отдельно выделить пару отечественных моделей популярных в нашем государстве. Одной их таких является припой для микросхем ПОС 61.

Его химический состав очень разнообразен и выглядит следующим образом (значения указаны в процентном соотношении):

- Sn – 61;

- Pb – 38.5;

- Fe – 0.02;

- Bi – 0.01;

- Sb – 0.05;

- Ni – 0.02;

- S – 0.02.

Такой набор элементов в химическом составе расходного присадочного материала позволяет ему обрести следующие физически свойства и механические характеристики:

- вещество начинает подвергаться процессу плавления при достижении температурной отметки равной 189 градусов по Цельсию;

- плотность наплавленного припоя на один квадратный сантиметр равна примерно восьми с половиной граммам;

- материал способен удлинятся относительно самого себя примерно на 45-47%;

- ударная вязкость материала равна 3,9 килограмм на один квадратный сантиметр площади наплавленного вещества.

В качестве альтернативы вышеописанному припою можно использовать модель ПОС 30. По общему уровню качества он достаточно сильно уступает предыдущей модели, однако низкая температура плавления позволяет создать комфортные условия для пайки микросхем. Его химический состав состоит всего лишь из двух компонентов (значения в процентном соотношении):

Этот несложный состав обеспечивает припою следующие технические характеристики:

- вещество начинает подвергаться плавлению при достижении температурной отметки в 183 градуса по Цельсию;

- плотность наплавленного припоя на один кубический метр равняется десяти килограммам;

- припой способен удлиняться относительно самого себя почти на шестьдесят процентов.

Как выбирать?

Естественно, что не следует ограничиваться двумя вышеописанными моделями. Для каждого конкретного случая может понадобиться использование присадочного материала определенного химического состава для обеспечения нужных физических свойств и механических характеристик. Следует выбирать ту или иную модель припоя исходя из необходимых вам свойств.

В первую очередь нужно обращать внимание на значение проводимости электрического тока. Если сопротивление, которым он обладает, достаточно низкое, то его использование в пайке сложных микросхем будет невозможно.

Конечно же, для небольших паяльных работ, выполняемых в домашних условиях, можно использовать самый простой и недорогой вариант.

Но если предстоит выполнять масштабные работы, то лучше всего купить припой, в основе химического состава которого лежит серебро.

Также очень важной характеристикой является значение температуры, при достижении которой вещество начинает подвергаться плавлению. Так как рабочая деятельность практически любой микросхемы редко когда происходит при температурах превышающих сотню градусов по Цельсию, то и использовать лучше расходный материал с низкой отметкой плавления.Стоит уделять внимание форме материала. Лучше всего если он будет реализован в форме трубки или стержня, так как такие формы способны обеспечить максимальный комфорт при работе. С их помощью очень легко взять паяльником минимально требуемое количество вещества.

Особенности проведения паяльных работ с микросхемами

При покупке той или иной модели припоя стоит учитывать, что пайка микросхем имеет некоторые различия относительно работ с изделиями более большого размера.

Для работы маленькими контактами нужно использовать небольшой паяльник с острым жалом плоской формы. Рабочая мощность ни в коем случае не должна превышать температурную отметку плавления расходного материала.

Для улучшения качества итогового результата работы в обязательном порядке нужно использовать флюс в большом количестве.

Самое главное отличие паяния микросхем от работ с другими изделиями является то, что любая микросхема нуждается в очистке излишков расходного материала после выполнения работ.

Это следует выполнять для того, чтобы во время работы микросхемы исключить шанс возникновения возможного короткого замыкания.

Этот процесс выполняется с помощью медной оплетки, это также одна из особенностей, которая требует проведения работ при невысоких температурах.

Как выпаивать радиодетали из плат: 4 лучших метода

Необходимость в демонтаже радиоэлементов возникает в нескольких случаях:

- Демонтаж неисправного элемента;

- Ошибочная установка радиодетали;

- Выпаивание из платы – донора ввиду отсутствия новой микросхемы.

Во всех этих случаях, кроме первого, основные условия – сохранение целостности и рабочего состояния выпаиваемой детали и целостность печатной платы.

Демонтированные микросхемы

Для выполнения этих работ требуется соблюдение аккуратности и несложных правил, которые были разработаны еще тогда, когда большая часть номенклатуры радиодеталей была в дефиците. Остро стоял вопрос, как выпаять дорогую микросхему из платы, не повредив ее.

Что такое пайка

Не ссылаясь на «википедию», объясним своими словами. Пайка, это соединение металлических контактов с помощью токопроводящего расплава, с последующим его застыванием.

При этом, в отличие от сварки, ни одна из соединяемых деталей не должна плавиться в процессе. Разумеется, после застывания токопроводящего расплава (припоя), должна быть обеспечена надежная электропроводимость соединения.

Сопротивление контактов не может влиять на характеристики электросхемы.

Общие правила работы с паяльником (подробно все эти пункты мы рассмотрим в обзоре)

- Место соединения должно быть механически зачищено от загрязнений, защитного покрытия и окислов (если позволяют размеры и конструкция деталей и проводников).

На чем можно акцентировать внимание: некоторые металлы в принципе не могут быть очищены от оксидной пленки, по крайней мере на воздухе.

Только под непрерывным слоем специальных флюсов (речь идет об алюминии и сплавах на его основе). Дело в том, что «крылатый металл» окисляется моментально.

- Для обезжиривания точки соединения применяются специальные очистители: флюсы.

Они не должны оказывать разрушающего воздействия на металл, с которым вы работаете. Даже если место соединения кажется идеально чистым, пайка без флюса практически невозможна. При касании нагретого жала паяльника, происходит термическое окисление.

Важно: металлы, применяемые в электротехнике (алюминий, медь, серебро, золото), в чистом виде обладают неплохой адгезией. Стандартные припои как бы прилипают к поверхности, надежно фиксируясь после застывания. Слой оксидной пленки не просто препятствует «прилипанию», он еще и является диэлектриком.

А флюсы при нагреве активируют свои очистительные свойства, и не просто удаляют невидимые загрязнения, но и препятствуют окислению.

Для различных материалов разработаны специальные флюсы. Используются даже кислоты.

- Форма и размеры рабочего кончика жала паяльника должны соответствовать контактам и условиям пайки. Материал не имеет значения: это может быть медь, керамика, или твердые сплавы, покрытие серебряным напылением.

- Выбор мощности — для пайки печатных плат подойдет диапазон 25–60 Вт. Слишком высокая температура может не просто перегреть место пайки, некоторые радиодетали выходят из строя при термическом воздействии. Обратная сторона медали: низкая температура будет отводиться из зоны пайки массивными контактами или толстым теплопроводным проводником. Придется долго держать жало в рабочей зоне — отсюда снова перегрев деталей. Например, когда встает вопрос, как выпаять конденсатор, важно точно знать градус. Золотое правило пайки: высокая температура и кратковременный нагрев. Это умение приходит только вместе с опытом.

- Подбор припоя. С точки зрения адгезии — все виды работают неплохо. То есть, подбор для определенного металла контактов — это не задача №1. А вот к температуре плавления следует относиться внимательно. С одной стороны, легкоплавкие составы позволяют минимизировать тепловое воздействие на детали. С другой стороны — это создает две дополнительные проблемы:Во-первых, легкоплавкий припой так же быстро «отпаивается». Если температурный режим контактного соединения не очень благоприятен, есть возможность потери контакта при работе.Во-вторых, вы обязательно столкнетесь с тем, что припой уже в жидком состоянии, а контакты еще не прогрелись для нормальной адгезии. В результате снова перегрев точки пайки.

Повторимся, это лишь теоретические основы, из которых пока не ясно, как паять паяльником. Подробные инструкции увидите далее.

Порядок сборки

Непосредственная сборка паяльного устройства осуществляется в следующей последовательности.

Сначала на трубчатый каркас диаметром 5-6 миллиметров наматывается спираль из нихрома сечением порядка 0,4-0,5 миллиметра. Общая длина отрезка проволоки выбирается исходя из условия требуемого электрического сопротивления (не менее 70-90 Ом).

В качестве трубчатой основы можно взять соответствующую часть от магазинного изделия (паяльника) типа ЭПСН-100.

При намотке элемента отдельные витки спирали следует укладывать с равным шагом, так, чтобы они не касались друг друга. После этого готовый спиралевидный нагреватель с натягом обматывается куском стекловолокна нужного размера, а сверху обёртывается асбестовой прокладкой.Последняя фиксируется на стекловолокне посредством термостойкого клея, после чего на неё надевается заранее отмеренная по размеру термоизоляционная трубка (для этого могут применяться фарфор, керамика или кварцевое стекло).

По окончании сборки этого узла концы намотанной и защищённой спирали выводятся наружу.

Затем готовый нагревательный элемент вставляется в выводной канал корпуса старого фена, который предварительно изолируется любым имеющимся под рукой термостойким материалом (слюдой, асбестом или кварцем).