Классификация сварочных соединений и швов

Сварные швы: классификация, типы сварочных соединений, основные геометрические параметры шва

Одним из способов соединения частей материала является сварка. Метод нашел очень широкое применение в разных областях.

С помощью этого относительно дешевого и вместе с тем надежного метода получают неразъемные соединения.

С учетом разновидностей металлов, у каждого из которых свои особенности сваривания, различий условий проведения работ и требования к соединению, выделяют разнообразные виды сварных швов и соединений.

Зона сплавления с частично оплавленными зернами — 0,1−0,4 мм главного металла. Когда металл в этой зоне прогреется, его структура становится игольчатой с высокой хрупкостью и низкой прочностью.

Зона термического делится на четыре участка:

- I — относится к основному металлу, нагревшемуся до температуры превышающей 1100 °C. Структура этого участка крупнозернистая, а зерна в этой области приблизительно в 12 раз больше, чем стандартные. Вследствие перегрева уменьшается, вязкость, пластичность и другие механические свойства металла, и в слабейшем участке сварки часто происходит разрыв.

- II — участком является зона нормализации, в которой главный металл прогревается на 900 °C. Структура зерна тут гораздо мельче, чем в предыдущем случае. Занимает этот участок 1−4 мм.

- III — зона неполной кристаллизации, в которой главный металл прогревается до 750− 900 °C. Здесь попадаются и мелкие, и крупные зерна. Механические свойства снижаются вследствие неравномерности распределения кристаллов.

- IV — зона рекристаллизации. Прогревается до 450− 750 °C и восстанавливается форма зерен, деформированных из-за прошлых механических воздействий. Примерная ширина — 5−7 мм.

Зона главного металла начинается от участка, прогревающегося менее чем на 450 °C. Структура здесь сходна со структурой основного металла, но сталь теряет крепость за счет прогревания. По границе выделяются оксиды и нитриды, ослабляющие связь зерен. Металл в этом месте становится более прочным, однако, получает меньшую пластичность и ударную вязкость.

Классификация сварных соединений и швов

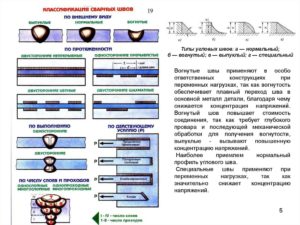

Виды швов в зависимости от признаков делятся на несколько категорий. По внешнему виду выделяются:

- Нормальные.

- Выпуклые.

- Вогнутые.

По типу сварные швы бывают одно- и двусторонними. По числу проходов — одно- и многопроходными. По числу слоев: односторонние и многослойные (при сваривании толстых металлов).

Есть также разновидности по протяженности:

- Односторонние непрерывные.

- Односторонние прерывистые.

- Двусторонние цепные.

- Двусторонние шахматные.

- Точечные швы (создаваемые контактной сваркой).

Типы швов по вектору усилия воздействия:

- Поперечный — усилие перпендикулярно шву.

- Продольный — усилие параллельно шву.

- Косой — усилие под углом.

- Комбинированный — признаки и поперечного и продольного шва.

По пространственному положению:

- полупотолочный;

- горизонтальный;

- нижний;

- вертикальный;

- полугоризонтальный;

- полувертикальный;

- потолочный;

- в лодочку.

По функциям швы делятся на следующие:

- Прочные.

- Прочно-плотные.

- Герметичные.

По ширине:

- Ниточные швы, чья ширина практически не превышает величину диаметра электрода.

- Уширенные швы делаются поперечными колебательными движениями стержня.

Стыковое. Самый распространенный вариант, представляющий обыкновенное соединение торцевых поверхностей или листов. Для их формирования требуется минимум времени и металла. Могут выполняться без скоса кромок, если листы тонкие.

Для изделий толстых нужно подготавливать металла под сварку, где нужно будет скашивать кромки, чтобы увеличить глубину проварки. Актуально это при толщине от 8 мм. Если толщина будет больше 12 мм, понадобится двустороннее стыковое соединение и скашивание кромок.

Чаще эти соединения выполняются в горизонтальном положении.

Тавровое. Тавровые соединения имеют Т-образную форму и бывают одно- или двусторонними. С их помощью могут соединяться изделия разной толщины.

Если меньшая деталь устанавливается перпендикулярно, в процессе сварки электрод наклоняется до 60°. Для осуществления более простого варианта сварки «в лодочку» пользуются прихватками. Благодаря этому уменьшается вероятность образования подрезов.

Обычно шов накладывается за проход. Сегодня выпускается много аппаратов для автоматической тавровой сварки.

Угловое. У этих соединений (под разными углами) нередко подкашиваются кромки, чтоб шов залег на требуемую глубину. Двусторонняя проварка делает соединение крепче.

Внахлест. Данным способом сваривают листы толщиной менее 1 см. Они кладутся друг на друга внахлест и провариваются с двух сторон. Между ними не должно быть влаги. Для лучшего скрепления соединение иногда варится с торца.

Геометрия шва

S — толщина заготовки.

E — ширина.

B — зазор между заготовками.

H — глубина залегания проваренного участка.

T — толщина.

Q — величина выпуклой части.

P — расчетная высота, соответствующая перпендикулярной линии из места проплавления к гипотенузе наибольшего прямого треугольника, вписанного во внешнюю часть.

A — толщина углового шва, куда входит величина выпуклости и расчетной высоты.

K — катет представляет собой расстояние от поверхности одной заготовки до границы угла другой.

Q — выпуклость наплавленного участка.

https://www.youtube.com/watch?v=qBf24cIxYuU

Виды швов и сварных соединений отличаются по свойствам, и для каждого случая подбираются параметры удачного сочетания. Первым делом оценивается пространственное положение.

Чем легче идет работа, тем лучшим получается качество. Легче сделать горизонтальные швы, поэтому заготовки стараются выставить именно горизонтально.

Иногда, для обеспечения качества деталь приходится переворачивать неоднократно.

Сваривание за проход помогает добиться лучшей крепости, чем в случае многократных проходов. Так что, требуется баланс между удобством и числом проходов.

Когда заготовки толстые, кромки разделываются, а поверхность обрабатывается для добавления ей чистоту.Стыковые варианты наиболее простые, предпочтительнее выбирать их, так как проще обеспечивается фиксация во избежание искажений геометрии готовых деталей.

Кроме выбора типа внимание обращают также на температурный режим, потому что могут сместиться зоны проварки и изделие не доварится или переплавится.

Сварные швы — классификация, типы сварочных соединений

Сварочный шов – это участок соединения двух частей в единое целое, благодаря расплавлению металла под воздействием высокой температуры и дальнейшей его кристаллизации. На сегодняшний день различают более 100 типов соединений. Они все разделяются по особым параметрам и делятся на различные группы и подгруппы, в связи с чем и существует множество классификаций сварных швов.

Что такое сварочный шов

Для начала определимся с понятиями «сварочный шов» и «сварочное соединение», потому что некоторые источники рассматривают их как одно и то же, другие разводят формулировки.

Самое короткое определение: сварочный шов – это неразъемное соединение сваркой.

Второй вариант раскрывает физику процесса сварки как таковой: сварочный шов – это участок, в котором соединены две или несколько деталей в результате кристаллизации или деформации вещества, или одного и другого вместе. Так или иначе, сварочные швы и соединения логичнее принимать за один и тот же процесс.

Один из самых старых и известных среди специалистов стандартов – «ГОСТ 5264 – 80 Ручная дуговая сварка. Соединения сварные».

Этот ГОСТ был введен в действие еще в 1981 году, он до сих пор прекрасно справляется со своими задачами: четко и ясно перечислены основные виды сварных швов, их размеры, конструктивные элементы и инструкции, как правильно класть сварочный шов. Отличный пример документа, который не нуждается в корректировках в течение долгого времени.

Какие бывают сварочные швы и соединения, классификация

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

| №п/п | Сварные соединения и швы | Особенности расположения | Основное применение | Примечание |

| 1 | Стыковые | Соединяемые детали, элементы находятся в одной плоскости. | Сварка конструкций из листового металла, резервуаров и трубопроводов. | Экономия расходных материалов и времени на сварку, прочность соединения. Тщательная подготовка металла и выбор электродов. |

| 2 | Угловые | Соединяемые детали, элементы расположены под любым углом относительно друг друга. | Сварка емкостей, резервуаров. | Максимальная толщина металла 3 мм. |

| 3 | Нахлесточные | Параллельное расположение деталей. | Сварка конструкций из листового металла до 12 мм. | Большой расход материала без тщательной обработки. |

| 4 | Тавровые (буквой Т) | Торец одного элемента и боковая часть другого находятся под углом | Сварка несущих конструкций. | Тщательная обработка вертикального листа. |

| 5 | Торцовые | Боковые поверхности деталей примыкают друг к другу | Сварка сосудов без давления | Экономия материала и простота исполнения |

По способу выполнения:

- Двухсторонние – сварка с двух противоположных сторон с удалением корня первой стороны;

- Однослойные – выполнение за один «проход», с одним наплавленным валиком;

- Многослойные – число слоев равно числу «проходов». Применяется при большой толщине металла.

По степени выпуклости:

- Выпуклые – усиленные;

- Вогнутые – ослабленные;

- Нормальные – плоские.

На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

По положению в пространстве:

- Нижние – сварка ведется под углом 0° – наиболее оптимальный вариант, высокие производительность и качество;

- Горизонтальные – сварка ведется под углом от 0 до 60° требуют повышенной

- Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика;

- Потолочные – сварка ведется под углом от 120 до 180° – наиболее трудоемкие, небезопасные, сварщики проходят специальное обучение.

По протяженности:

- Сплошные – самые распространенные;

- Прерывистые – негерметичность конструкции.

Виды сварных соединений и швов по взаимному расположению:

- Расположены по прямой линии;

- Расположены по кривой линии;

- Расположены по окружности.

По направлению действующего усилию и вектору действия внешних сил:

- фланговые – вдоль оси сварного соединения;

- лобовые – поперек оси сварного соединения;

- комбинированные – сочетание фланговых и лобовых;

- косые –под некоторым углом к оси сварного соединения.

Виды сварных швов по форме свариваемых изделий:

- на плоских поверхностях;

- на сферических.

Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

- короткие – не > 25 см, при этом сварка производится способом «за один проход»;

- средние – длиной < 100 см – используется обратно-ступенчатый способ сварки, при этом строчка разбивается на малые отрезки длиной в 100-300 мм;

Все протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям.

Сравниваем, оцениваем

Из вышеперечисленных вариантов самыми надежным и экономичным считается стыковой способ сварки. По действующим нагрузкам они практически равны целым элементам, которые не подвергались сварке, иными словами – основному материалу. Естественно, такая прочность достигается только при адекватном качестве работ.

Вместе с тем нужно помнить, что надежность и экономичность способа не означает простоту его исполнения. Требования к обработке краев, подгонка множества факторов под условия конкретной сварки, определенные ограничения в применении из-за формы – все это требует жесткой профессиональной дисциплины.

Сварка стыковых швов.

Тавровые соединения (включая угловые) тоже довольно популярны. Особенно часто их используют при сварке массивных конструкций.

Самые простые для исполнения – соединения внахлест. В них не требуется обработка кромок, общая подготовка тоже намного проще. Очень популярны в сварке листов небольшой толщины (допускается толщина до 60 мм). Простота не означает экономичности: перерасход наплавленного и основного металлов – обычная для таких вариантов ситуация.

По конфигурации

Данная категория стыковых швов используется при ручной дуговой сварке электродом. Сюда относятся три типа сварочных швов – прямолинейные, криволинейные и кольцевые (спиральные). Они производятся вне зависимости от положения рабочего изделия. Все типы швов данной классификации предполагают, как стыковое, так и нахлесточное сварное соединение.

По протяженности

Классификация сварных швов по протяженности бывает двух видов: сплошные или прерывистые.

- Прерывистый – это такой шов, который производится определенной длины с синхронным интервалом. Он, в свою очередь, делится на два типа – цепная дорожка и шов в шахматном порядке. Например, двусторонние прерывистые соединения на одной стороне стенки расположены против сваренных участков шва с другой ее стороны. Такие типы сцепления могут быть как односторонними, так и двусторонними. То есть, деталь спаивается с двух сторон. Расстояние между этими сварными отрезками называется «сварочный шаг».

- Сплошные способы сварки также делятся на короткие и длинные дорожки, и совершаются вдоль всей заготовки.

- Точечный способ стыковых швов значительно отличается от других, за счет того, что здесь нет сварочной ванны и дорожки. В этом случае заготовки соединяются точками, за счет нахлесточного сварного соединения. Такой способ зачастую применяется для пайки тонкого металла или аккумуляторов.

Способы протяженных швов: а) сплошной б) прерывистый, в) точечный, г) прерывистый шахматный, д) прерывистый сплошной (цепной)

: Сварочная проволока СВ-08Г2С — особенности и разновидности

2.2 Обозначения сварных швов

Условные изображения швов сварных соединений. Основные типы, конструктивные элементы, размеры и условные обозначения сварных соединений и швов на чертежах, а также форма и размеры подготовки свариваемых кромок из различных конструкционных материалов, применяемых при дуговой сварке, регламентируются стандартами.

На чертежах сварных изделий применяют условные изображения и обозначения швов, приведенные в ГОСТ 2.312-72.

Шов сварного соединения, независимо от способа сварки, условно изображают: видимый — сплошной основной линией (рисунок 17.а — 17.в), невидимый — штриховой (рисунок 17.г). Видимую одиночную сварную точку, независимо от способа сварки, условно обозначают знаком «+» (рисунок 17. б).

От изображения шва или одиночной точки проводят линию- выноску с односторонней стрелкой, указывающей место расположения шва. Линию-выноску предпочтительно выполнять от изображения видимого шва.

На изображение сечения многопроходного шва допускается наносить контуры отдельных проходов, при этом их необходимо обозначать прописными буквами русского алфавита (рисунок 18. а).

Виды сварочных швов и соединений | Типы сварных швов

Сварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом.

Параметры сварочных швов

Срок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва:

- Ширина – расстояние между его краями;

- Корень – внутренняя часть , противоположная его внешней поверхности;

- Выпуклость – наибольший выступ от поверхности соединяемого металла;

- Вогнутость – наибольший прогиб от поверхности соединяемого металла;

- Катет – одна из равных сторон треугольника, вписанного в поперечное сечение двух соединяемых элементов.

По способу выполнения:

- Двухсторонние – сварка с двух противоположных сторон с удалением корня первой стороны;

- Однослойные – выполнение за один «проход», с одним наплавленным валиком;

- Многослойные – число слоев равно числу «проходов». Применяется при большой толщине металла.

По степени выпуклости:

- Выпуклые – усиленные;

- Вогнутые – ослабленные;

- Нормальные – плоские.

На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

По протяженности:

- Сплошные – самые распространенные;

- Прерывистые – негерметичность конструкции.

Виды сварных соединений и швов по взаимному расположению:

- Расположены по прямой линии;

- Расположены по кривой линии;

- Расположены по окружности.

Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

- короткие – не > 25 см, при этом сварка производится способом «за один проход»;

- средние – длиной < 100 см – используется обратно-ступенчатый способ сварки, при этом строчка разбивается на малые отрезки длиной в 100-300 мм;

Все протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям.

Разделка кромок под сварку

Для создания прочного и качественного сварного шва кромки соединяемых изделий проходят необходимую подготовку и им придается определенная форма (V, X, U, I, K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм.

Порядок подготовки кромок:

- Очищение краев металла от ржавчины и загрязнений;

- Снятие фасок определенного размера – в зависимости от способа сварки;

- Величина зазора – в зависимости от типа сварных соединений.

Параметры подготовки кромок:

- Угол разделки кромок – α;

- Зазор между кромками –b;

- Притупление кромок –c.

В таблице 2 приведены особенности подготовки кромок в зависимости от толщины металла.

Таблица 2

| №,п/п | Толщина металла, мм | Разделка кромки | Угол, α | Зазор b,мм | Притупление кромок c, мм |

| 1 | 3-25 | ОдносторонняяV-образная | 50 | – | – |

| 2 | 12-60 | ДвухсторонняяX-образная | 60 | – | – |

| 3 | 20-60 | Односторонняя, двухсторонняяU-образная | – | 2 | 1-2 |

| 4 | >60 | I-образная | – | – | – |

Рекомендуем! Сущность и режимы газовой ацетиленовой сварки

Классификация сварных швов и соединений

Результативность и качество работы зависит от наличия необходимого инструмента, материала и умений. На успех в любом деле, какого бы направления он ни был, существенно влияет также и знание теории. Сварочные работы принято считать одними из наиболее распространенных.

Для этого вида деятельности нужен материал, оборудование, опыт работы, а также теоретические знания. Овладев необходимой информацией, человек получает представление о том, что такое шов, какая существует классификация сварных швов и как подобрать оптимальный вариант для сцепления различных металлических изделий.

Что собой представляет сварочный шов?

Во время сварочных работ в процессе задействованы три металлических участка: между собой при помощи третьего, которым выступает электрод, скрепляются два куска железа.

В месте соединения друг с другом металлических деталей происходит термический процесс, образующий шов.

Таким образом, шов – это часть металлической конструкции, полученная в результате воздействия плавленого и затвердевшего железа.

Соединять методом сварки можно любые металлы. Они имеют свои особенности структуры, в соответствии с которыми подбирается определенный тип крепления. Классификация сварных швов производится в зависимости от типа сцепления, материала и других параметров. Для каждого соединения имеются свои инструкции и свой порядок выполнения.Существует классификация сварных швов по протяженности. В зависимости от размеров, сварочные швы бывают:

- Короткие. Размер не превышает 30 см. Такой шов появляется в результате сварки, выполняемой в одном направлении от самого начала до конца.

- Средние. Длина шва — от 30 см до 1 метра. Данные швы свариваются от середины к краям. Для них идеально подходит обратно-ступенчатый способ. Его суть заключается в том, что весь шов разделяется на несколько участков, которые поочередно обрабатываются сваркой. Каждый из этих отрезков имеет длину от 10 до 30 см.

- Длинные (свыше одного метра). Свариваются так же, как и средние швы, с той лишь разницей, что количество участков здесь будет больше.

Виды сварных соединений

Классификация сварных швов осуществляется также по типу крепления. Существует четыре вида соединений:

- стыковое;

- тавровое;

- внахлест;

- угловое.

Самый распространенный вид

Во время стыкового сцепления учитывается толщина изделия. Это позволяет сэкономить значительную часть материала.

Стыковое сцепление считается наиболее популярным. Это обусловлено тем, что данный процесс сварки — самый быстрый и экономный.

Тавровая сварка. Особенности и рекомендации

Для данного типа сцепления характерна Т-образная форма соединения металлических изделий. Как и в стыковом сцеплении, особое внимание уделяется толщине метала, в зависимости от которой швы бывают односторонние и двухсторонние.

Применяя данный вид сцепления, необходимо придерживаться следующих рекомендаций:

- Выполняя тавровую сварку при сцеплении двух изделий, имеющих различную толщину, необходимо сварочную горелку по отношению к изделию потолще держать под углом в 60 градусов.

- Сварочные работы можно облегчить, если расположить конструкцию «в лодочку». Такое положение обрабатываемого изделия исключит подрезы, пропущенные недоваренные участки, которые для данного вида сцепления считаются самыми распространенными дефектами.

- Если один проход сварочной горелки окажется малоэффективным, поскольку могут оставаться дефектные участки, их следует варить, осуществляя колебания сварочных электродов.

- В тавровом соединении можно ограничиться и односторонней сваркой. Для этого нужно использовать сварочную аппаратуру Oineo Tronic Pulse, которая позволяет осуществить RW-варку.

Сварка внахлест

Принцип данного вида соединения заключается в двухстороннем приваривании изделий, толщина которых не более 1 см.

Эта сварка применяется в случаях, когда необходимо предотвратить попадание влаги в промежуток между стальными листами. В результате такой работы образуется два шва.

Данный вид сварного соединения считается продолжительным и не является экономным, поскольку для работы требуется больше материалов.

Угловое сцепление

Данный тип сварки применяется для соединения металлических изделий в положении перпендикулярно друг к другу. В зависимости от толщины листов угловая сварка характеризуется наличием или отсутствием скошенных краев. При необходимости данный вид соединения производится с внутренней части изделия.

Формы сварных швов

Классификация сварных швов по форме наружной поверхности определяет три типа:

- Плоские. Эффективны при динамической и знакопеременной нагрузке, поскольку у этих швов (как и у вогнутых) отсутствует концентрация напряжения, способная вызвать резкие перепады и разрушить сварочное сцепление.

- Вогнутые. Допустимой считается вогнутость шва, не превышающая 0,3 см. В противном случае вогнутость сварного шва считается чрезмерной и расценивается как дефект. Измеряется уровень вогнутости на участке, где имеется наибольший прогиб.

- Выпуклые швы. Возникают в результате скопления большого количества застывшего металла и считаются неэкономными. Но в то же время сварное соединение, дающее выпуклый шов, эффективнее при статической нагрузке, чем соединение с плоским или вогнутым сварным швом. Показатель выпуклости — это расстояние от поверхности основного метала до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см для нижней сварки и не более 0,3 см для сварки, выполненной в других положениях.

Классификация сварных швов по положению в пространстве

Согласно критерию размещения в пространстве имеется четыре типа швов, каждому из которых присущи свои особенности и рекомендации для сварки:

- Нижние швы. В техническом аспекте считаются самыми простыми. Сваривание нижних швов производится на ровной поверхности в позиции снизу. Данный процесс характеризуется высокой результативностью и качеством. Это обусловлено более комфортными условиями для сварщика. Расплавливаемый металл своим весом направлен в расположенную в горизонтальном положении сварную ванну. За варкой нижних швов легко уследить. Работа выполняется быстро.

- Горизонтальные швы. Свариваются немного труднее. Проблема заключается в том, что растапливаемый металл под воздействием своего веса затекает на нижние края. Это может повлечь за собой появление подрезов в области верхнего края.

- Вертикальные швы. Являются результатом соединений металлических изделий, размещенных в вертикальной плоскости.

- Потолочные швы. Данная сварка считается самой трудной и ответственной. Характеризуется минимальным комфортом. В процессе сварки утрудняется выделение шлаков и газов. С этим делом справится не каждый, необходим большой опыт, так как удержать в ходе работы падающий на лицо шлак непросто. При этом важно соблюдать качество и прочность соединения.

Как обозначаются сварные швы и соединения?

Классификация и обозначение сварных швов производится при помощи специальных значков, линий и выносок. Они размещаются на сборочном чертеже и на самой конструкции.

Классификация сварных соединений и швов обозначается, согласно нормативному документу, при помощи специальных линий, которые могут быть сплошными или штриховыми.

Непрерывными обозначаются видимые сварные швы, штриховыми – невидимые.

https://www.youtube.com/watch?v=ZbnEIr5ITFc

Условные обозначения шва ставятся на полке от выноски (в случае если шов расположен на лицевой части). Или, наоборот, под полкой, если шов размещен с обратной стороны. При помощи значков указывается классификация сварных швов, их прерывистость, размещение отрезков для сварки.

Рядом с основными значками располагаются дополнительные. Они содержат вспомогательную информацию:

- о снятии усиления сварного шва;

- об обработке поверхности для плавного перехода к основному металлу и предотвращения наплывов и неровностей;

- о линии, по которой производится шов (является ли она замкнутой).

Для идентичных конструкций и изделий одного ГОСТа предусмотрены стандартные условные обозначения и технические требования. Если же в конструкции имеются одинаковые швы, то им лучше дать порядковые номера и разбить на группы, которым также для удобства присваиваются номера. Вся информация о количестве групп и швов должна быть указана в нормативном документе.

Положение шва

Классификация сварных швов осуществляется на основе положения шва. Они бывают:

- Односторонние. Образуются в результате сварки листов, толщина которых не превышает 0,4 см.

- Двухсторонние. Возникают при двухстороннем сваривании металлических листов толщиной 0,8 см. Для каждого случая соединения рекомендуется оставлять 2-миллиметровые зазоры, обеспечивающие качество сцепления.

Возможные изъяны

Дефекты во время сварочных работ могут возникать по причине чрезмерно большой силы тока и напряжений на дуге. Также это может быть результатом неправильных манипуляций с электродами. Классификация дефектов сварных швов по месту их расположения:

- Внутренние. Для их выявления применяется методика, заключающаяся в контроле: не разрушающем конструкцию, разрушающем полностью или частично.

- Наружные. Они легко выявляются при внешнем осмотре.

По причине нарушения режима сварки, вызванного отсутствием необходимого опыта, недостаточной подготовительной работой, проведением неправильных замеров, дефекты делятся на:

- Непровар. Проявляется в локальном отсутствии сплавлений между соединяемыми элементами. Дефект приводит к увеличению концентрации напряжения и уменьшению сечения шва. Конструкция с таким изъяном характеризуется пониженной прочностью и надежностью. Причиной непровара могут быть как недостаточная сила тока, так и сварка в быстром режиме.

- Подрез. Дефект заключается в локальном уменьшении толщины основного металла. Данная проблема наблюдается возле границ сварных швов.

- Прожог. Изъян имеет вид полости в сварном шве. Она возникает по причине утечки расплавленного металла из ванны сварки. Прожог – это недопустимый дефект, его нужно срочно исправить.

- Незаваренный кратер или углубление. Возникает по причине обрывов дуги во время подхода к концу шва.

- Наплыв. Дефект проявляется в затекании металла сварного шва на основной металл без их сплавления.

Причины дефектов могут быть самыми разными, но они одинаково способны снизить прочность сцепления, эксплуатационную надежность, точность и испортить внешний вид изделия.

Виды и классификации сварных соединений и швов

Сварочный шов – это участок соединения двух частей в единое целое, благодаря расплавлению металла под воздействием высокой температуры и дальнейшей его кристаллизации. На сегодняшний день различают более 100 типов соединений. Они все разделяются по особым параметрам и делятся на различные группы и подгруппы, в связи с чем и существует множество классификаций сварных швов.

статьи

По виду сварного соединения

Классификация сварных швов по виду сварного соединения делится на стыковые и угловые. Какое именно произвести соединение в той или иной ситуации, решает мастер, отталкиваясь от положения деталей в пространстве.

- Швы угловые производятся тогда, когда заготовки находятся по отношению друг к другу под углом.

- Сварка стыковых соединений образуется в результате прилегания двух частей или деталей торцами друг к другу, которые располагаются на одной плоскости. Сама дорожка при этом может быть трех видов – вогнутая, выпуклая или плоская. Последняя применяется чаше всего, так как она не имеет особо выраженного перехода на стыке деталей, что выглядит более естественно, в сравнении с остальными двумя типами. Такой метод чаще всего используется при электродуговой сварке на низких токах, чтобы не пропалить заготовку. Например, тонколистовая сталь – идеальный материал для применения сварки стыковых соединений.

- Прорезной (электрозаклепочный) производится в отверстии, которое имеется на детали и выполняется в виде точечных заклепок. То есть, при этом не образуется сварная ванна и шов результате, а детали спаиваются небольшими участками через пазы в заготовке.

По месту выполнения сварки

Классификация сварных соединений и швов данной категории зависит от положения свариваемых деталей в пространстве.

Например, если нужно починить деталь какой-то конструкции, которую нельзя снять и положить, но она при этом находится на некотором расстоянии от пола, то работу мастер будет производить потолочным,нижним, горизонтальным или вертикальным соединением, отталкиваясь от размещения этой детали.

- Горизонтальные – это сварные швы, которые тянутся слева направо (или наоборот) на вертикальной детали. Чтобы при этом масса металла не стекала вниз, необходимо правильно подобрать скорость движения электродом или горелкой и силу тока (это подбирается для каждого случая в индивидуальном порядке, отталкиваясь от типа сварки, характеристик деталей и мастерства специалиста).

- Вертикальный метод производства стыковых швов ведется на вертикально расположенных заготовках, при этом швы ведутся сверху вниз (или наоборот). Сложность данного процесса заключается в том, что срабатывает сила притяжения Земли и расплавленная металлическая масса все время стекает вниз, что портит и качество и внешних вид детали. Такое соединения рекомендуется проводить в крайних случаях и только тем мастерам, у которых уже есть определенный теоретический и практических багаж знаний для работы такими дорожками. Подробнее с технологией вертикального шва можно ознакомиться тут.

- Потолочным называется положение, при котором деталь находится выше головы мастера, что намного усложняет процесс. При осуществлении потолочных сварочных швов нужно строго соблюдать правила безопасности и технологию выполнения сварки, потому что в данном случае опасность заключается в стекании массы расплавленного металла.

- Нижние способы сварки выполняются тогда, когда деталь располагается внизу по отношению к мастеру. Это самый удобный метод соединения, так как металл не растекается по сторонам или вниз, а стекает в кратер. Кроме этого, свободно выходят газы и шлаки на поверхность. Стыковое сварное соединение в нижнем положении выполняется формированием валиков на протяжении всего стыка деталей. При этом технология сварки простая – достаточно вести электрод или горелку прямо или зигзагом для создания надежной и эстетически привлекательной дорожки.

По технологии выполнения

В зависимости от технологии, по которой производится скрепление, выделяют основные четыре вида:

- Подварочный, где — меньшая часть двухстороннего шва, выполняется предварительно для предотвращения прожогов при последующей сварке;

- шов-прихватка позволяет фиксировать детали, которые уже расположены для сварки;

- временный шов необходим, чтобы скрепить заготовки на некоторое время, а по окончанию работ он удаляется.

- монтажный сварной шов, используется во время монтажа различных конструкций.

По отношению к направлению действующих усилий

Сварка стыковых соединений содержит еще одну важную классификацию, в зависимости от отношения к направлению усилий:

- Продольный способ создания стыка (фланговый), при котором усилие действует параллельно оси дорожки;

- Поперечный метод (лобовой) сварного шва, при котором его ось находится перпендикулярно (90 градусов) к оси усилия;

- Комбинированное соединение сваркой включает в себя одновременно и фланговый и поперечный тип;

- Косой, при котором ось шва располагается под углом к направлению действующих усилий.

По форме наружной поверхности

По форме поверхности сцепления делятся на три основных типа:

- Выпуклые (усиленные)- это многослойные швы, применяемый в сцеплениях при статических нагрузках, но усиленный наплыв приводит к чрезмерному расходу электродного металла и в связи с этим для его использования нужно экономическое обоснование.

- Вогнутые (ослабленные) способы используются для скрепления тонкого металла.

- Нормальные или плоские актуальны при динамических нагрузках, так как они не имеют особого перепада между дорожкой и основным металлом.

По виду сварки

Классификация сварных швов по виду сварки разделяется в зависимости от типа воздействия сварочного аппарата. Например, при работе в среде аргона или другого защитного газа, соединение будет не иначе, как «газовым», при работе с электродом – «электродуговым». Самыми основными видами являются следующие швы:

- ручной дуговой сварки – стыковое или нахлесточное соединение реализуется вручную с помощью электрода. Таким образом, можно скрепить практически любой металл, толщиной от 0,1 до 100 мм в любом положении;

- автоматической сварки, которые осуществляются при работе с аппаратом – трансформатором, выпрямителем или инвертором;

- сварки в инертном газе. Такие стыковые, угловые и нахлесточные соединения считаются самые прочные, так как сварка происходит в среде инертных газов, которые защищают его от окисления. Большим плюсом такого скрепления является эстетический вид и отсутствие отходов и шлаков;

- газовой сварки – дорожка формируется под воздействием температуры, которая создается за счет горения рабочего газа, исходящего из горелки;

- паяных соединений, которые совершаются с помощью паяльника.

Кроме описанных, существует еще множество способов для соединения деталей, как обычных, так и нестандартных, которые применяются для заваривания деталей в труднодоступных местах. Например, швы могут быть однослойными (а) или многослойными(б, в), при которых накладывается несколько валиков, располагающихся на одном уровне поперечного сечения шва.