Листовая штамповка металла

Листовая штамповка

Люди издревле делали из металла тонкостенные изделия, сосуды и украшения.

Они изготавливались из листа металла методом чеканки-придания формы холодному или разогретому листу пластичного металла путем обстукивания его молотком вокруг деревянной модели будущего изделия. Швы запаивались или чеканились.

Такой обработке подвергалась чаще всего медь, реже серебро или золото. Полученные таким образом изделия ценились чрезвычайно высоко, поскольку все операции были ручными и на изготовление одного кувшина у мастера уходил не один день.

Листовая штамповка

Пытливый человеческий ум искал пути ускорить и удешевить производство до середины 19 века, когда появился такой мощный источник энергии, как пар.

С тех пор технология производства тонкостенных изделий из металлического листа путем деформации его под давлением, или листовая штамповка, существенно усовершенствовалась.

Сегодня этим методом производят миллиарды различных деталей — от частей телефонов до корпусов автомобилей.

Холодная листовая штамповка — гарантия получения высокоточных деталей

Листовая штамповка из листа при комнатной температуре называется холодной штамповкой. Ее применяют при малых толщинах листа и в случае пластичных сплавов. Если же штампуют из толстого листа (от 5 мм) или из сплавов с малой текучестью, то для повышения пластичности лист заготовки нагревают.

Листовая штамповка гарантирует получение большого количества абсолютно идентичных по форме и размерам деталей с высокой точностью.

Холодная объемная штамповка позволяет получать высокоточные тонкостенные детали практически любой формы при себестоимости существенно ниже, чем в случае использования литья или механической обработке.

Намного выше получается и коэффициент использования металла.

Кроме того, холодная объемная штамповка гарантирует не только прочность, но и однородность свойств материала детали, что особенно важно в ответственных конструкциях.Как объемная, так и листовая штамповка экономически эффективна в рамках больших серий. Это объясняется большими затратами на подготовку производства.

Характеристика листовой штамповки

холодная листовая штамповка является на сегодня одной из самых широко распространённых технологий обработки металлов, пластмасс и некоторых других материалов. Диапазон применения технологии — от крупных конструкций в судостроении до тонкостенных деталей бытовой техники

Технология характеризуется следующими неоспоримыми преимуществами:

- Исключительные возможности для механизации и автоматизации производственных процессов.

- Снижение себестоимости изготовления массовых изделий.

- Высокий коэффициент использования листового металла.

- Возможность точного изготовления тонкостенных, но прочных изделий практически любой формы.

- Минимальная потребность в последующей механической обработке.

Однако, кроме явных достоинств, холодная листовая штамповка металла обладает и недостатками. Это, прежде всего:

- Высокая трудоемкость проектирования технологического процесса.

- Высокая стоимость подготовки производства изготовление пресс-форм.

- Высокая квалификация отладчиков прессового оборудования.

Штамповка листового металла

Следует отметить, что при больших сериях выпускаемых изделий эти недостатки нивелируются за счет известного из экономики эффекта масштаба, и себестоимость производимой продукции оказывается ниже, чем при альтернативных способах обработки металлов.

Для различных видов операций листовой штамповки применяется широкий спектр оборудования.

Так, для операций резки используют вибрационные, или гильотинные ножницы.

Для выполнения формообразующих операций применяют основное штамповочное оборудование — станок для листовой штамповки или пресс. По типу они различаются на:

- Кривошипно-шатунные.

- Гидравлические.

- Радиально-ковочные.

- электромагнитные.

Самым простым в устройстве и обслуживании является пресс с кривошипно-шатунным приводом. Он пригоден для выполнения несложной листовой штамповки — тонкостенных деталей малого и среднего размера простой формы.

Пресс с кривошипно-шатунным приводом

Гидравлические прессы позволяют развивать намного большее усилие (до 2 тысяч тонн) и точнее регулировать ход пресса. Этот тип оборудования применяют для операций гибки или объемной штамповки из листа большой толщины.

Радиально-ковочные комплексы используют для листовой штамповки деталей, имеющих форму тела вращения.

Электромагнитные прессы — достаточно новый тип оборудования. Давления на заготовку производится за счет массы электромагнитного сердечника, направляемого к пуансону электромагнитным импульсом. Импульс противоположной полярности возвращает сердечник в исходное положение. Такой привод намного проще в изготовлении и обслуживании, чем гидравлический, но пока не достигает его мощности.

Принцип работы

Физический принцип работы штамповочного оборудования — это пластическая деформация листовой заготовки под давлением.

Форма будущей детали задается двумя деталями — матрицей и пуансоном, которые прижимают к листовой заготовке с двух сторон под большим давлением.

Там где у матрицы находится выпуклость — у пуансона расположена соответствующая ей по форме и размерам впадина. Деформируясь, листовая заготовка повторяет форму матрицы и пуансона.

Вместе с этим может происходить просечка отверстий, вырубка отдельных деталей из материала листа.

При проектировании технологического процесса холодной штамповки деталей из листового металла конструктор оснастки и технолог комбинируют и по возможности совмещает формоизменяющие разделительные операции, чтобы обойтись минимальным числом рабочих проходив штампа и снизить, таким образом, себестоимость изготовления изделия.

В случае тонких листов осуществляется холодная листовая штамповка. При работе с толстыми листами или с мало пластичными сплавами заготовку предварительно нагревают, чтобы повысить ее пластичность.

Какие операции подразумевает холодная штамповка

Все рабочие операции холодной листовой штамповки делятся на две большие группы: разделительные и формоизменяющие.

Разделительные операции листовой штамповки

К разделительным операциям листовой штамповки относятся операции, связанные с нарушением целостности материала листа. Наиболее употребительные из них-

- Резка-отделение части заготовки по прямой или искривленной линии. Применяется как для получения готовых изделий, так и для разделения листа на заготовки нужного размера с целью дальнейшей обработки.

- Вырубка-отделение части заготовки по замкнутому контуру. Внутри контура также может быть вырублена часть металла.

- Пробивка — получение в заготовке отверстий круглой или произвольной формы.

Формоизменяющие операции листовой штамповки

К формоизменяющим операциям листовой штамповки относятся операции, изменяющие пространственную форму листа без нарушения его целостности, такие, как:

- Гибка — придание плоской заготовке изогнутой вдоль продольной оси формы. Различают V образную, U- образную и более сложные формы гибки.

- Вытяжка-преобразование плоской заготовки в полую пространственную форму. При вытяжке может меняться толщина заготовки.

- Отбортовка-создание бортиков по наружному или внутреннему контуру изделия.

- Обжим-обжатие материала заготовки в конической матрице с целью уменьшения размеров концевой части детали.

- Формовка-Изменение формы части детали с сохранением линии наружного контура.

При проектировании технологии листовой штамповки технолог комбинирует операции из обеих групп.

Технология процесса

Процесс холодной листовой штамповки начинается с совместной работы технолога и конструктора оснастки.

Они рассматривают все изменения, которые должны произойти с плоской заготовкой на ее пути к готовому изделию, планируют и группируют разделительные и формообразующие операции.

После такой группировки определяются операции, выполняемые при каждом проходе пресса (если деталь не удается отштамповать за один проход). Под этот конкретный перечень операций проектируется пара матрица — пуансон.

Матрицы и пуансоны, как правило, изготовляют методом фрезерования на многокоординатных обрабатывающих центрах. От точности изготовления напрямую зависит точность соблюдения размеров штамповки и конечное качество изделия.

В качестве материалов используют высоколегированную сталь — пресс- форма должна выдержать сотни, а то и миллионы циклов штамповки и при этом не измениться в размерах.

Часто пресс-формы делают состоящими из нескольких частей, которые потом надежно соединяют.

Иногда в пресс-форму устанавливают вставку из более прочного материала, например, в той части, где будет осуществляться вырубка или вытяжка и которая будет подвержена существенно большим напряжениям, чем остальная часть пресс-формы.Исключительно важный этап технологии — это наладка прессов для листовой штамповки. Каждый рабочий проход пресса нуждается в строгом соблюдении предписанного технологией усилия, чтобы, с одной стороны, точно отформовать заготовку, а , с другой стороны ,не повредить ее.

Прогрессивные способы штамповки листового металла

Штамповка резиной. Используется для заготовок малой толщины и высокой пластичности. Роль матрицы или пуансона выполняет твердая резина. Упрощается изготовление пуансона, подходит для малых серий штамповки.

Схемы листовой штамповки эластичными средами

Штамповка жидкостью. Роль пуансона играет жидкость, подаваемая под давлением. Она прижимает заготовку к матрице и заставляет лист в точности повторять ее форму. Метод используют для вытяжки изделий сложной пространственной формы.

Штамповка взрывом. В защищенной камере производят подрыв небольшого заряда взрывчатых веществ. Возникающее в результате высокое давление вдавливает заготовку в матрицу. Метод используют для деталей больших размеров и замысловатой конфигурации, которые затруднительно изготовить по-другому. Достигается существенная экономия в стоимости оснастки.

Электрогидравлическая штамповка листового метал

Электрогидравлическая штамповка. Роль механического давления выполняет ударная волна в жидкости, которая вызывается разрядом высокого напряжения. Метод отличается высокой точностью и экономичностью.

Схема магнитно-импульсной штамповки листового металла

Магнитно-импульсная штамповка. Магнитные импульсы высокой интенсивности формируют высокоэнергетическое магнитное поле, воздействующее на заготовку, вызывающее в ней вихревые токи и вынуждающее ее принимать заданную форму. Таким способом проводят обжатие труб, формовку сложных рельефов.

Жидкая штамповка

В отличие от предыдущих способов, относящихся к холодной объемной штамповке, данный метод является комбинацией двух технологий: штамповки и литья. Вначале в матрицу заливают необходимый объем расплавленного металла, после чего в нее опускают пуансон.

Жидкая штамповка

Происходит выдавливание жидкого металла в зазор между матрицей и пуансоном, который и представляет собой форму будущего изделия. Способ используют при изготовлении больших тонкостенных деталей корпусов из легкоплавкого и пластичного сплава.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Штамповка изделий из металла

Штамповкой металла называют процесс изготовления готовых изделий объемного или плоского типа из различных заготовок. Разнообразие форм и размеров готовых изделий гарантируется внушительным спектром штампов, используемых на современном оборудовании.

Виды штамповки металла

- Холодная

- Холодная объемная

- Холодная листовая

- Горячая

- Горячая объемная

- Горячая на прессах

- Листовая

- Координатная

- Валковая

- Магнитно-импульсная

- Изотермическая

- взрывом

- Электрогидравлическая

- Жидкая штамповка

Штамповка листового металла

| алюминий | от 4 руб/удар |

| сталь | от 4 руб/удар |

| нержавейка | от 4 руб/удар |

| чугун | от 4 руб/удар |

| медь | от 4 руб/удар |

| латунь | от 4 руб/удар |

| титан | от 4 руб/удар |

| черный металл | от 4 руб/удар |

| цветной металл | от 4 руб/удар |

Изготовление деталей методом холодной штамповки

| штамповка деталей | от 4 руб/удар |

| штамповка листовых деталей | от 4 руб/удар |

| штамповка кронштейнов | от 4 руб/удар |

| штамповка крепежа | от 4 руб/удар |

| штамповка шпильки | от 4 руб/удар |

| штамповка кляймера | от 4 руб/удар |

| штамповка уголка | от 4 руб/удар |

| штамповка клеммы | от 4 руб/удар |

| штамповка кольца | от 4 руб/удар |

| штамповка диска | от 4 руб/удар |

Штамповка металлических изделий на заказ

| штамповка пластин | от 4 руб/удар |

| штамповка труб | от 4 руб/удар |

| штамповка профиля | от 4 руб/удар |

| штамповка прутка | от 4 руб/удар |

Виды штамповочных формоизменяющих операций

- Резка

- Пробивка

- Вырубка

- Отбортовка

- Вытяжка

- Обжим

- Гибка

- Формовка

Штамповку различают на холодную и горячую, в зависимости от температуры и состояния металла во время выполнения работ.

Штамповка деталей горячим методом предусматривает предварительный нагрев металла и используется на крупных предприятиях.

Горячая технология используется для производства деталей, применяемых в отопительном оборудовании, судостроении, самолетостроении и других.На горячештамповочных прессах производятся рулевые рычаги, балки, оси, коленчатые валы, крестовины, ступицы, блоки шестерен, буксирные крюки и другое. Для нагрева используются плазменное или электрическое нагревательное оборудование.

Холодная штамповка подразумевает воздействие на металл давлением без нагрева, поверхность не требует дополнительной обработки. Это экономически выгодная технология, используемая для обработки сплавов магния, алюминия, легированной и низкоуглеродистой стали и меди.

Классификация штамповочных операций

- Выдавливание – процесс пластического течения металла позволяет получить из прутковой заготовки готовые детали, требующие незначительных доработок;

- Формовка – работа с деталями сложных геометрических форм, штампы могут быть открытого и закрытого типа;

- Высадка – массовое производство шпилек, гаек, болтов, заклепок или винтов из проволоки или прутков;

- Пробивка и вырубка – вырезание детали по замкнутому контуру, используются специальные матрицы;

- Вытяжка – изготовление деталей, полых внутри и с замкнутым контуром из листовых заготовок;

- Гибка – сгибание заготовок под нужными углами, бывает с одним углом, двух, четырех или многоугольной;

- Отрезка – используются прессы со штампами, получается идеально чистый и ровный срез.

Оборудование для штамповки металла

Штамповка металла базируется на воздействии на поверхность давлением – поэтому станками для штамповки являются прессы разной конфигурации и принципа действия.

Радиально-ковочный пресс используется для придания изделиям цилиндрической конфигурации. Гидравлическим прессом можно работать с габаритными, толстостенными металлическими заготовками.

Кривошипно-шатунные прессы применяются для комбинированной обработки, резки, прошивки, выдавливания.

Штамповка листовой стали: применяемые марки, технологии, получаемая продукция

Штамповка деталей из листовой стали – распространенная технология, применяемая при производстве изделий практически для всех областей народного хозяйства.

Заключается в обработке заготовок высоким давлением, под воздействием которого они деформируются и приобретают требуемую конфигурацию и размеры, плоскую или объемную форму.

Получаемые детали могут быть самыми разными: от миниатюрных для часовых механизмов и электронных устройств до крупногабаритных, применяемых в машиностроении. По форме: от простых до самых сложных. Исходная заготовка – лист, очень тонкая лента, полоса. Процесс может быть холодным или горячим.

Штамповка как разновидность ковки

Выделяют свободную ковку и штамповку, которые различаются по технологии и качеству результата.

Свободная ковка

Может применяться для заготовок любой массы и объема. Производится на молотах или прессах. Заготовки укладывают на основание без закрепления, обрабатывают ударами паровоздушного или пневматического молота.

После обжима с одной стороны полуфабрикат поворачивают и продолжают обработку до полной готовности поковки. Процесс на прессах проходит приблизительно так же.

Недостатком свободной ковки является невозможность получения точных размеров, следствием чего являются:

- необходимость последующей обработки на металлообрабатывающих станках;

- большое количество отходов, уходящих в стружку;

- необходимость в широком перечне металлообрабатывающего оборудования.

Штамповка

Основное отличие от свободной ковки – ограничение растекания металла заготовки штампом, состоящим из двух частей: нижняя неподвижно закреплена на наковальне, а верхняя свободно перемещается вверх и вниз.

Получаемые изделия – штамповки – гораздо ближе по размерам к желаемому результату, по сравнению с кованой продукцией.

Объемная штамповка позволяет получать из листа небольшое по массе, геометрически сложное изделие.

Благодаря этой технологии, возможно:

- производить детали и изделия различных размеров и конфигураций с чистотой поверхности, позволяющей не прибегать к последующей обработке;

- осуществлять серийное производство продукции, одинаковой по геометрическим параметрам;

- обеспечивать высокую производительность процесса – большинство операций штамповки выполняется на линиях с высоким уровнем автоматизации.

Внимание! Полностью отказаться от свободной ковки в пользу штамповки невозможно, потому что изготовление штампа – дорогой и сложный процесс, оправдывающий себя при массовом производстве.

По температуре, при которой осуществляется операция, различают горячую и холодную штамповку.

Особенности горячей штамповки

Суть процесса:

- заготовку нагревают в печи и помещают в нижнюю часть инструмента;

- верхняя часть штампа опускается и сдавливает заготовку;

- металл заполняет объем штампа и приобретает необходимую форму.

Определение! Штампы бывают открытыми и закрытыми. В первом случае заготовки имеют заусенцы, во втором – нет.

Горячая технология применяется в случаях, если:

- мощности применяемого оборудования недостаточно для осуществления холодной штамповки;

- материал обладает низкой пластичностью;

- толщина листа – более 3 мм.

Применяется для изготовления полушарий, буев, днищ котлов, корпусов других изделий, используемых в судостроении. При конструировании деталей, подвергаемых горячей штамповке, учитывают припуски на:

- вырубку;

- пробивку;

- гибку;

- степень коробления.

Холодная штамповка

Этот процесс отличается от горячего тем, что нагрев заготовки не осуществляется. Применяется для тонколистовых стальных заготовок, а также произведенных из мягких металлов и сплавов, полимеров.

Используется при производстве: изделий для автотракторной индустрии, шайб различных типов, любых других нагружаемых высокоточных изделий.

Для технологии характерны: высокая производительность, точность размеров и качественная поверхность продукции, чистота которой в отдельных случаях соответствует 8-му классу.

Основные операции, выполняемые с помощью технологии холодной штамповки:

- Вырубка. С помощью этой разделительной операции изготавливают плоские детали круглой или другой замкнутой формы, например шайбы. Отделение производится по линиям любой конфигурации.

- Пробивка. Служит для получения отверстий.

- Вытяжка. Это более сложная операция, называемая формообразующей. Применяется для превращения листа в пространственные формы.

- Отбортовка. Чаще всего востребована для формирования бортиков на концах труб.

- Обжим. Служит для сужения торцов полых элементов.

- Гибка. Обеспечивает требуемый изгиб.

- Формовка. При этой операции меняются форма и размеры отдельных участков детали.

Штампуемые стали

Для холодной штамповки востребованы низкоуглеродистые стали, содержание Cв которых не превышает 0,2%, марганца – 0,4%, количество азота, кислорода и водорода минимально. Наиболее популярная марка – 08 кп/сп/пс. Также применяются «черные» углеродистые стали – 05 кп, 10, 15, 20, Ст 1, Ст 3.

Для изготовления высокопрочных изделий применяют низколегированные стали – 03ХГЮ, 06ХГСЮ, 12ХМ, 06Г2СЮ. В качестве легирующих элементов они содержат марганец, кремний, хром, небольшие добавки алюминия и вольфрама.

Нержавеющие стали по процентному соотношению хрома и никеля делят на следующие группы:

- Хром – 16-18%, никель – 6-8%. Эти стали применяют при производстве высоконагруженных изделий. Для изготовления штампованной продукции не рекомендуются.

- Хром – 17-20%, никель – 8-11%. Материалы средней пластичности, могут использоваться для неглубокой вытяжки.

- Хром – 17-18%, никель – 10-12%. Для этой стали характерна высокая пластичность, поэтому она может применяться для глубокой вытяжки.

При добавлении титана и ниобия снижается пластичность, для компенсации этого явления повышают содержание никеля.

Оборудование для штамповки

Для осуществления горячей и холодной штамповки листа применяется пресс, рабочим органом которого является штамп. Его элементы – пуансон и матрица – изготавливаются из инструментальной стали. При обработке мягких материалов эти элементы могут изготавливаться из древесины или полимеров.

Для холодной штамповки используются в основном гидравлические прессы, имеющие различную мощность и функциональные возможности. Для вырубки и пробивки востребованы прессы простого действия, для вытяжки – двойного действия.

По конструкции прессы делятся на одно-, двух- и четырехкривошипные. На оборудование последних двух видов устанавливают ползуны больших размеров.

Для нагрева стали перед горячей штамповкой применяют нагревательные устройства: электрические, плазменные и другие.

Листовая штамповка металла — Справочник металлиста

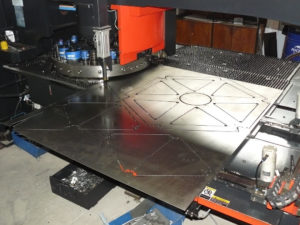

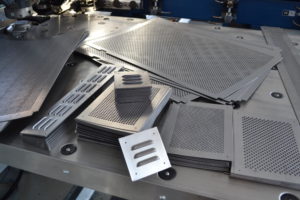

Листовая штамповка деталей любой конфигурации и сложности в 250 х 200 из штрипса до 3 мм.

Постоянное совершенствование технологии конструкции штампов для листовой штамповки и оборудования для их изготовления привело к тому, что листовая штамповка стала применяться для изготовления изделий самых разнообразных конфигураций (от самых простых плоских деталей до очень сложных, используемых в авто-, авиа- и судостроении) и размеров (от миллиметров до пары метров).

Преимущества пресса для листовой штамповки

- Мы гарантируем высокую точность изготавливаемых деталей, что гарантирует их взаимозаменяемость;

- Высокий КПД нашего оборудования позволяет выпускать от 100 000 до 1 000 000 изделий в самые короткие сроки;

- Качество получаемых изделий всегда будет одинаково высоким;

- При необходимости в процессе штамповки мы можем задавать необходимые механические свойства в определённых участках деталей;

- Благодаря высокому качеству и точности обрабатываемых деталей становится возможным полностью исключить (или в ряде случаев свести к минимуму) обработку резанием;

- Наше оборудование позволяет производить с минимальной металлоемкостью, которую невозможно получить другими способами обработки;

- Минимальный отход металла – экономия ваших средств.

Характеристики и конструктивные особенности станков для штамповочного производства

Наши пресс для листовой штамповки стали и других материалов обладают следующими особенностями:

- присутствие в конструкции автомата клещевой подачи предоставляет точность шага ленты до +/- 0,1 мм;

- на подшипники качения устанавливается главный вал и шатуны автоматов, что предоставляет надежность оборудования и понижает мощность главного привода;

- оборудование имеет ножницы, предназначенные для резки отходов с ленты;

- автоматы имеют узлы для смены штампов, что значительно сокращает время на перестройку автомата;

- за безопасную работу операторов оборудования отвечают блокировки;

- все оборудование имеет разматывающие устройства;

- для каждого автомата предоставляется определенное количество запасных деталей и оснастки.

| Номинальное усилие, кН | 630 |

| Max регулируемая частота ходов, мин-1 | 630 |

| Min регулируемая частота ходов, мин-1 | 125 |

| Вид регулировки | плавная |

| Наибольший шаг подачи, мм | 180 |

| Точность подачи, мм | ± 0,1 |

| Наибольшие размеры ленты, мм | Толщина — 2,8; Ширина — 250 |

| Ход траверсы ползуна, мм | 28 |

| Габаритные размеры, мм | В плане — 3000 x 1770; Высота — 2250 |

| Потребляемая мощность, кВт | 20,3 |

| Напряжение, В | 380 |

| Масса, кг | 7250 |

Холодная листовая штамповка на нашем оборудовании

- отрезка – полное отделение части заготовки;

- пробивка – отделение части заготовки в штампе для получения отверстий определенного диаметра;

- вырубка – отделение части заготовки, которая впоследствии будет подвержена механической или другой обработке, может быть полуфабрикатом для выполнения дальнейшей обработки;

- пуклевка – соединение двух пластин между собой без использования дополнительных деталей (по типу «заклепки»). Пуклевочник нашего изготовления;

- зачистка – снятие стружки на боковых поверхностях изделий, которое было получено пробивкой или вырубкой отверстия;

- обрезка – отделение крайней части изделия, которое было получено путем формоизменяющих операций;

- вытяжка без утонения стенки – трансформация плоской заготовки в полое изделие или увеличение высоты полуфабриката путем его протягивания;

- вытяжка с утонением стенки – увеличение высоты полого незавершенного изделия за счет уменьшения толщины его стенок (заметим, что в этом случае очаг деформации захватывает практически всю площадь заготовки);

- гибка – изменение кривизны поверхности заготовки деформированием всей заготовки (при этом существенного изменения линейных размеров не наблюдается). Электромеханический листогиб нашего производства;

- обжим – уменьшение краевой части путем его помещения в сужающую рабочую область;

- отбортовка – создание горловин путем вдавливания части заготовки. Во время выполнения этого процесса увеличивается периметр отверстия. Заказать зиговочную машину производства «НПП Мехатроника»;

- формовка – создание локальных выпуклостей при помощи уменьшения толщины заготовки, без изменения наружных размеров. Очаг деформации обычно охватывает часть заготовки, расположенную напротив отверстия матрицы, а схема напряженного состояния близка к плоской одноименной схеме растяжения.

Наше оборудование для штамповки металла позволяет создавать не только плоские заготовки и изделия из листового металла, но и выполнение объемной формовки. При помощи наших автоматов можно изготовить роторные и трансформаторные пластины, стопорные кольца, метизную продукцию, значки, монеты, мебельную фурнитуру, сувенирные медали, фасадные клямеры, уголки, крепления, пуговицы, пули, свинцовые грузики, шайбы, петли и другие изделия.

И все это реально изготовить на наших штампах.

Химическое покрытие или порошковое окрашивание

После проведения штамповки мы можем осуществить химическую обработку поверхности, такую как: цинкование белое и желтое, оксидирование, анодирование, порошковое окрашивание. Наша компания проектирует и изготавливает специальное оборудование для химической обработки поверхности деталей после холодной штамповки.

Лекция 12. Холодная штамповка

Листовая штамповка из листа при комнатной температуре называется холодной штамповкой. Ее применяют при малых толщинах листа и в случае пластичных сплавов. Если же штампуют из толстого листа (от 5 мм) или из сплавов с малой текучестью, то для повышения пластичности лист заготовки нагревают.

Листовая штамповка гарантирует получение большого количества абсолютно идентичных по форме и размерам деталей с высокой точностью.

Холодная объемная штамповка позволяет получать высокоточные тонкостенные детали практически любой формы при себестоимости существенно ниже, чем в случае использования литья или механической обработке.

Намного выше получается и коэффициент использования металла.

Кроме того, холодная объемная штамповка гарантирует не только прочность, но и однородность свойств материала детали, что особенно важно в ответственных конструкциях.Как объемная, так и листовая штамповка экономически эффективна в рамках больших серий. Это объясняется большими затратами на подготовку производства.

Обеспечение точности размеров в листовой штамповке

При листовой штамповке геометрические параметры деталей в основном получают методом копирования формы и размеров рабочих частей штампа. В основе методики технологического обеспечения формообразования и точности размеров находятся физико-механические и тепловые процессы.

В процессе работы под действием технологической силы во всех элементах технологической системы пресс-штамп-заготовка возникают деформации, которые в зависимости от конкретных условий процесса штамповки могут оказывать большее или меньшее влияние на размеры изделия.

Основные причины отклонений размеров:

- упругие деформации детали, обусловленные разгрузкой от нормальных сил и изгибающих моментов;

- пластические деформации детали, обусловленные разгрузкой детали и инструмента;

- температурное изменение размеров детали;

- температурное изменение размеров инструмента;

- температурное изменение механических свойств штампуемого материала;

- износ инструмента;

- неточность изготовления элементов и сборки штампа;

- неточность пресса;

- неточность установки штампа на пресс;

- неточность установки заготовки на штамп; упругие деформации элементов технологической системы пресс-штамп-заготовка;

- взаимовлияние разгрузки пересекающихся элементов конструкции детали;

- условия выполнения процесса штамповки;

- случайные причины.

Читать также: Градусная мера правильного шестиугольника

Вызываемые этими причинами деформации могут быть представлены в виде математической модели, пригодной для расчета размеров и отклонения размеров детали от размеров инструмента.

Возможность предварительного определения отклонения размеров детали от размеров инструмента позволяет решить важнейшие практические задачи: повышение точности размеров при изготовлении деталей за счет исключения влияния систематических погрешностей; повышение износостойкости рабочих элементов пуансонов и матриц при отсутствии повышенных требований к точности за счет исключения систематических погрешностей.

| Раздел: | Холодная обработка металлов давлением |

Разделительные операции предназначены или для получения заготовки из листа или ленты, или для отделения одной части заготовки от другой. Операции могут выполняться по замкнутому или по незамкнутому контуру.

Отделение одной части заготовки от другой осуществляется относительным смещением этих частей в направлении, перпендикулярном к плоскости заготовки.

Это смещение вначале характеризуется пластическим деформированием, а завершается разрушением.

Отрезка – отделение части заготовки по незамкнутому контуру на специальных машинах – ножницах или в штампах. Обычно ее применяют как заготовительную операцию для разделения листов на полосы и заготовки нужных размеров.

Рисунок 1 — Основные типы ножниц

а – гильотинные; б – дисковые

Ножницы с поступательным движением режущих кромок ножа могут быть с параллельными ножами, для резки узких полос, с одним наклонным ножом – гильотинные (рис. 1, позиция а).

Режущие кромки в гильотинных ножницах наклонены друг к другу под углом 1…5 o для уменьшения усилия резания. Лист подают до упора, определяющего ширину отрезаемой полосы В.

Длина отрезаемой полосы L не должна превышать длины ножей.

Ножницы с вращательным движением режущих кромок – дисковые (рис. 1, позиция б). Длина отрезаемой заготовки не ограничена инструментом. Вращение дисковых ножей обеспечивает не только разделение, но и подачу заготовки под действием сил трения.

Режущие кромки ножей заходят одна за другую, это обеспечивает прямолинейность линии отрезки. Для обеспечения захвата и подачи заготовки диаметр ножей должен быть в 30…70 раз больше толщины заготовки, увеличиваясь с уменьшением коэффициента трения.Вырубка и пробивка – отделение металла по замкнутому контуру в штампе. При вырубке и пробивке характер деформирования заготовки одинаков. Эти операции отличаются только назначением. Вырубкой оформляют наружный контур детали, а пробивкой – внутренний контур (изготовление отверстий).

Основным технологическим параметром операций является радиальный зазор между пуансоном и матрицей Z.

Зазор Z назначают в зависимости от толщины (s) и механических свойств заготовки, он приближенно составляет (0.05..0.1)s.

При вырубке размеры отверстия матрицы равны размерам изделия, а размеры пуансона на 2Z меньше их. При пробивке размер пуансона равен размерам отверстия, а размеры матрицы на 2Z больше их.

Рисунок 2 — Схемы процессов вырубки и пробивки

а — вырубка; б — пробивка

1 – пуансон; 2 – матрица; 3 – изделие; 4 – отход

Уменьшение усилия резания достигается выполнением скоса на матрице при вырубке, на пуансоне – при пробивке.

Особенности и технология холодной штамповки деталей из листового металла

Холодная штамповка деталей из листового металла представляет собой процесс обработки при помощи специального оборудования. Такой способ металлообработки производится под высоким давлением, что дает возможность изготавливать детали любой конфигурации.

Немного истории

О холодной обработке металла было известно еще очень много столетий тому назад, но на то время она не имела такого широкомасштабного производства. В основном ее применяли для изготовления домашней утвари, различных украшений и оружия.

Но благодаря техническому прогрессу такой вид металлообработки, начиная со второй половины XIX века, встал на новый уровень. В результате совершенствования начали изготавливаться новые детали и элементы для промышленности, что, в свою очередь, способствовало стремительному развитию данной отрасли.

Уже в начале XX столетия изготовление штампов для холодной штамповки металла сыграли большую роль в таких отраслях, как автомобилестроение, авиа- и судостроение, а в 50-х годах этого же столетия их стали применять и в ракетостроении.

Изготовление различных деталей путем холодной штамповки – это процесс, что позволяет увеличить прочность изделия, уменьшая его пластичность, тем самым не давая ему возможность в последующем деформироваться под воздействием внешних факторов. В результате заготовки приобретают высокую прочность. Кроме этого, применяемая технология позволяет делать детали высокого качества и точности, при этом существенно экономя затраты на производство.

Холодная штамповка металла (ХШ) представляет собой соответствующие действия, в ходе которых из предоставленного материала изготавливаются изделия нужной формы путем высокого давления, что в результате дает возможность сделать необходимую конфигурацию.

Суть такого процесса заключается в том, что листовые заготовки помещаются на специальное оборудование, которое состоит из неподвижной и подвижной части, что в результате сближения производят деформацию.

Что касается листового металла, из которого делаются заготовки, то в промышленности применяются различные сплавы и виды стали, что без затруднений поддаются деформированию, это, к примеру, такие, как:

- Углеродистая сталь.

- Легированная сталь.

- Медь.

- Латунь (с содержанием более 60% меди).

- Титан.

- Алюминий.

В качестве заготовки используется прокатный лист, полосы и ленты, что имеют толщину металла от 0,2 до 4 мм и хорошо поддаются деформированию.

В зависимости от типа изготавливаемых деталей в промышленном производстве выделяют несколько видов штамповочных машин. Это такие, как:

- механический молот;

- прессы, представленные гидравлическими и кривошипными модификациями;

- кузнечно- штамповочные автоматы;

- горизонтально-ковочные машины.

Учитывая, что производство в основном ведется в больших масштабах, то практически все оборудование, автоматизированное. Также применяется и обычный пресс, который полностью контролируется оператором.

Но такой вид ХШ применяется в изготовлении небольших партий и не может конкурировать с промышленными аналогами относительно скорости проводимых работ.

Хотя это никоим образом не влияет на качество готового изделия.

Кроме этого, стоит отметить, что конструкции прессов можно разделить на:

- Однокривошипные.

- Двухкривошиные.

- Четырехкривошмпные.

- В случае если листовой металл имеет небольшую толщину, то применяется фрикционный пресс.

- Что касается гидравлического штамповочного оборудования, то оно применяется для крупного производства заготовок, что изготавливаются из более толстого металлического листа.

С этого следует, что делать это в домашних условиях не целесообразно и маловероятно, поскольку потребуется для этого специальное оборудование. К тому же осуществление готового изделия на заказ будет намного выгодней, а также качество предоставляемых услуг будет намного выше.