Оборудование для производства поликарбоната

Оборудование для производства поликарбоната — изготовление высокоэффективного материала

Изделия из сотового карбоната приобретают все большую и большую популярность в строительной деятельности. Этот материал востребован, как в частном, так и в масштабном промышленном строительстве.

Благодаря своим уникальным свойствам и доступной цене, сотовый поликарбонат постепенно вытесняет со строительного рынка такие привычные материалы, как стекло, полиэтилен и акрил. Повышенный спрос побуждает отечественное машиностроение форсировать изготовление оборудования для производства поликарбоната.

Сегодня это оборудование можно приобрести по вполне доступной цене и насытить отечественный рынок товаром собственного изготовления.

Свойства и достоинства сотового поликарбоната

Чтобы понять, чем так привлекателен этот материал, необходимо кратко остановиться на его особенностях и преимуществах.

Поликарбонат представляет собой полимерный пластик, являющийся продуктом органического синтеза угольной кислоты. В нем отсутствуют примеси тяжелых металлов и химически активных элементов.

Сотовый материал состоит из двух пластин и ребер жесткости различной конфигурации, расположенных между ними.

Этому полимеру присущи такие качества:

- Экологическая безопасность. Пластик не выделяет вредных веществ, в том числе при сильном нагревании. Его можно использовать не только на улице, но и в жилых помещениях.

- Прочность. Поликарбонат в десятки раз прочнее силикатного стекла. При сильных ударах он не разбивается на острые осколки, а трескается. Благодаря структурной вязкости он хорошо переносит вибрацию и воздействие твердых предметов.

- Легкость. Низкий удельный вес позволяет делать каркас для кровли в облегченном варианте, что позволяет не только добиться экономии средств, но и сделать конструкцию легкой и изящной.

- Красота. Конструкции из сотового поликарбоната имеют очень привлекательный вид. Кровли и перегородки из этого материала служат украшением территории и элементом дизайна.

- Прозрачность. Листы сотового материала практически не задерживают свет. Остекление из него позволяют использовать естественное освещение помещений в дневное время.

- Отличные звуко- и теплоизолирующие свойства. Оборудование для производства сотового поликарбоната позволяет создавать изделия, превосходящее по качеству стандартные стеклопакеты.

- Разнообразие вариантов изготовления. Сотовый поликарбонат изготавливается в различных цветовых диапазонах, степени прозрачности и толщины. Это позволяет использовать его в самых разнообразных целях.

- Легкость в транспортировке, обработке и монтаже. Для создания конструкций из этого полимера достаточно инструментов, которые есть в любом доме.

- Долговечность. Срок службы материала достигает 20 лет. Это дает основание для выбора в его пользу, как способ выгодного капиталовложения.

Учитывая подобные характеристики, не приходится удивляться тому, что полимерный пластик встречается практически на каждом шагу, и не только в городах, но и в частных домах.

Область применения

Современное оборудование для производства поликарбоната позволяет производить изделия, которые могут использоваться в самых разнообразных целях и масштабах. Технологии производства дают возможность производить изделия различной толщины, длины, цвета и прозрачности.

Сотовый поликарбонат выпускается в виде листов шириной 2,1 м, длиной 6 и 12 м и толщиной от 3 мм до 32 мм. Многие изделия оборудуются защитной ультрафиолетовой пленкой, которая дает дополнительную защиту для человека и его имущества.

Такой диапазон позволяет использовать данный материал для таких целей:

- изготовления навесов и козырьков;строительства прозрачных крыш для крупных сооружений, типа вокзалов, аэропортов, торговых и развлекательных комплексов, стадионов и бассейнов, агрокомплексов;

- остекления административных, культурных и прочих зданий;

- оборудования ограждений и перегородок;

- создания элементов дизайна и архитектуры;

- производства рекламного оборудования.

Этот список можно продолжать очень долго, так как полимерные изделия все больше проникают в нашу жизнь и занимают все новые ниши в ней.

Производственное оборудование

Сегодня изготовление сотового поликарбоната налажено практически в каждом крупном городе. Оборудование для изготовления поликарбоната не занимает много места и может быть установлено в любом помещении, так как абсолютно экологически безопасно.

Установить такие средства производства можно в таких помещениях:

- заброшенные заводы;

- подземные бункеры;

- тентовые ангары;

- быстровозводимые каркасные сооружения.

Для данного оборудования не нужно особых условий. Производство поликарбоната не связано с выделением вредных веществ, для него не нужно воды, топлива и специальных жидкостей. Все, что нужно — прочный бетонный пол, крыша над головой и электричество. Побочным продуктом является выделяемое тепло и шум от работающих машин и оборудования.

Оборудование для производства сотового полимерного пластика характеризуется такими показателями:

- параметры готового продукта;

- мощность экструдера;

- производительность тянущей линии;

- скорость протяжки листа.

На заметку: Эти показатели напрямую влияют на стоимость производственной линии. Цена нового оборудования может быть от 15 000 000 рублей и выше. Бывшие в употреблении приборы можно приобрести в 2-3 раза дешевле.

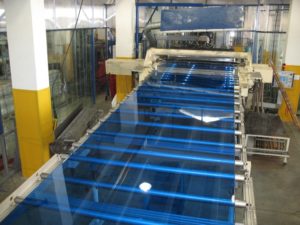

В изготовлении сотового поликарбоната применяется метод экструзии, или получение изделия с помощью давления при высокой температуре. Оборудование представляет собой производственную линию, состоящую из станков, каждый из которых выполняет определенную функцию.

Состоит такая линия из следующих устройств:

- Прибор для подготовки гранул. В нем они очищаются от примесей и смешиваются с красителями.

- Экструдер. В этом устройстве происходит перемешивание и преобразование гранул в однородную жидкую субстанцию под большим давлением.

- Подающий насос. В нем производится плавление сырья и подача его в формирующее устройство.

- Формирующее устройство, представляющее собой прочную головку, в которую устанавливаются сменные насадки. От формы насадок зависят параметры получаемого продукта — толщина стенок, форма и размер ребер жесткости.

- Калибратор с вакуумной установкой.

- Тянущая линия. На ней установлены ножи для резки изделий на заданные отрезки.

- Накопительная линия, оборудованная ножами для коррекции листов по ширине.

- При необходимости производственная линия оборудуется устройством для нанесения на изделия защитной ультрафиолетовой пленки.

Поступая на конвейер в виде невзрачных гранул, материал превращается в изящные блестящие тонкие плиты.

Производство сотового поликарбоната состоит из таких последовательных этапов:

- Загрузка материала. Перед этим следует его очистить от инородных веществ и от влаги.

- Смешивание и плавление ингредиентов. В это время пластик приобретает состояние пасты.

- Полученная масса под большим давлением продавливается сквозь насадку на головке. Здесь формируется сечение конечного продукта. С помощью калибратора проводится контроль всех параметров.

- Выдавленный материал подается на конвейерную линию, где происходит его остывание.

- После остывания производится нарезка сырья на отрезки определенной длины и ширины.

Производительность оборудования варьируется от 300 кг до 500 кг готовой продукции в час. Для качественной и бесперебойной работы оборудования потребуются крытые складские помещения, специализированные погрузчики и транспорт для перевозки готового материала.

про производство листов из поликарбоната

Производство поликарбоната и изделий из него

Изготовление и продажа поликарбоната в России — актуальная бизнес-идея, способная принести предпринимателю хорошую прибыль, что обусловлено востребованностью материала на современном рынке.

Показатели бизнес-идеи:

Стартовые инвестиции — 18 000 000 рублей.

Насыщенность рынка — высокая.

Сложность открытия бизнеса — 8/10.

Краткий обзор основных производителей

Поликарбонат — это прочный полимер, используемый при строительстве, как заменитель стекла, обладает следующими характеристиками:

- высокая термостойкость;

- прозрачность;

- устойчивость к перепадам температуры;

- отсутствие вкуса и запаха;

- низкая горючесть;

- не токсичен.

Материал не поддается воздействию плесени и грибка, жира и бензина.

Высокотехнологичный строительный материал применяется для создания различных конструкций: теплиц, зимних садов, остановок, навесов, вывесок и прочего. Основными производителями являются Китай, страны СНГ и Европы.

Сотовый и монолитный поликарбонат, изготовленный на предприятиях расположенных в Израиле и Германии (европейская группа) обладает высоким качеством, разными размерами и цветовой гаммой. Минус материала — высокая стоимость.

Производители из Поднебесной предлагают клиентам недорогую продукцию. Но конструкции из китайского поликарбоната редко служат более пяти лет.Поликарбонат российского производства, изготовленный с соблюдением норм и требований ГОСТ, обладает следующими преимуществами:

- максимальная адаптация к климатическим условиям;

- срок эксплуатации — 10 лет;

- доступная стоимость.

Материал российского производства не рекомендуется использовать для строительства в местности, где преобладают высокие температуры.

Особенности производства материала в РФ

Прежде чем открыть завод по производству поликарбоната в России необходимо изучить спрос и предложения на рынке, технологию изготовления материала, найти подходящее помещение и купить оборудование. То есть, организация предприятия потребует времени, знаний и серьезных финансовых вложений.

Производство листов поликарбоната в РФ предполагает изготовление полотен определенного размера:

- длина и ширина — 3х2,1 м, или 6х2,1 м;

- толщина — от 0,04 до 3,2 см.

Можно заказать изготовление листов, длина которых достигает 12 метров.

Предпринимателю следует учитывать, что производство сотового поликарбоната в России развито лучше, чем изготовление монолитной продукции.

Характеристики и технология производства монолитных листов

Производство монолитного поликарбоната — это изготовление высокопрочного антивандального материала, обладающего устойчивостью к высоким температурам (до +150 градусов) и морозостойкостью (до -50 градусов).

Пластик, толщиной от 1 до 12 мм (чаще всего — 4 мм), невозможно разбить молотком, используется для создания конструкций общественного пользования, например: платформа железнодорожной станции, торговый центр, клуб, спортивная или игровая площадка.

Изготовление монолитного поликарбоната, относящегося к группе термопластов, в промышленных масштабах выполняется в строгом соответствии с ТУ 6-19-113-87, обеспечивающем:

- высокую прочность на растяжении;

- ударную вязкость;

- стойкость к перепадам температур.

Технология производства поликарбоната заключается в получении ароматических соединений путем синтеза бисфенола А, получаемого из ацетона и фенола.

Стандартный размер монолитного листа — 2,05х3,05 м, но многие заводы принимают индивидуальные заказы на изготовление поликарбоната обладающего различными геометрическими параметрами, кроме ширины, которая остается величиной постоянной. Дело в том, что экструдеры, применяемые при производстве термопласта, имеют определенные габариты.

Недостатком материала является высокая стоимость, которая, в прочем, окупается длительностью эксплуатации.

Характеристики сотового поликарбоната

Сотовый поликарбонат, широко востребованный в сельском хозяйстве, строительстве и дизайне — это полимерное полотно, состоящее из нескольких слоев. Материал не трескается, не бьется, обладает высокой прочностью и не поддается воздействию негативных климатических явлений: ветер, снег, град и прочее.

Изготовление сотового поликарбоната — это производство полимерных листов, обладающих ячеистой структурой. Продукция пользуется популярностью на рынке строительных материалов, благодаря своим свойствам:

- высокие теплоизоляционные показатели;

- прозрачность;

- легкость;

- устойчивость к ударам и коррозии;

- не поддается негативному влиянию окружающей среды.

Поликарбонат, оснащенный дополнительной защитой от ультрафиолетового излучения, прослужит гораздо дольше, чем незащищенные листы. Доступная стоимость продукции является решающим фактором при выборе.

Процесс изготовления материала

Аморфный инженерный пластик, или сотовый поликарбонат, создается на основе двухатомного фенола и угольной кислоты. Сырьем являются поликарбонатные гранулы, проходящие специальную обработку.

Технология изготовления поликарбоната — процесс сложный, трудоемкий, требующий специальных знаний и состоящий из нескольких этапов.

- Подготовка сырья.

- Плавление гранул.

- Формирование полотен.

- Остывание листов.

- Нарезка.

При подготовке сырья необходимо учитывать, что цвет поликарбоната зависит от цвета гранул.

Перед плавлением, сырье необходимо взвесить, рассортировать, очистить от пыли. Гранулы преобразуются в жидкую массу под воздействием высоких температур, установленных в камере. Во время плавления состав пополняется веществами, улучшающими характеристики готового листа.

В процессе экструзии однородная масса приобретает сотовую или монолитную структуру, форму и цвет, после чего подается на конвейер. Остывший материал разрезается и складируется (либо, транспортируется).

Аренда производственного помещения и набор персонала

Чтобы открыть завод по производству сотового поликарбоната необходимо купить или арендовать отапливаемое помещение, площадь которого должна быть не менее 1 500 м2. Важно учитывать наличие подъездных путей, обеспечивающих удобную доставку, погрузку и разгрузку материала.

Особенности производственного помещения:

- раздевалка для сотрудников;

- склады, площадью не менее 2 000 м2 для хранения готовой продукции;

- наличие подъездных путей, обеспечивающих удобную доставку, погрузку и разгрузку материала;

- определенное расстояние от жилого сектора.

Цена аренды в среднем колеблется от 800 000 до 1 200 000 руб. и выше.

Линия по производству поликарбоната может обслуживаться 1 технологом и 4 операторами, работающими в 2 смены. Уборка помещения выполняется 2 рабочими. Также небольшому заводу потребуются 2 человека на склад и 1 бухгалтер. Зарплат служащих составит около 250 000 руб.

Экструзионная линия: выбор оборудования

Купить оборудование для производства поликарбоната можно в интернет магазине и специализированных торговых точках. С помощью экструзионной линии налаживается полностью автоматизированное потоковое производство полимерных листов.

Устройство состоит из экструдера, экструзионный головок, вакуумного калибровочного стола, сухого вакуумного калибратора, системы управления. Основными поставщиками оборудования являются европейские страны и Китай.

Компания-продавец обеспечивает первичные пуско-наладочные работы и обучение сотрудников работающих на линии.

Не стоит забывать о габаритах оборудования. Длина производственной линии может достигать 40 м. Производительность автоматизированной линии составляет 65 – 190 кг/ч. Цена оборудования для производства сотового поликарбоната с ультрафиолетовым покрытием варьируется в пределах 11 000 000 руб.

Финансовые вложения при организации производства

Организация цеха по производству поликарбоната требует серьезных финансовых инвестиций. Например, капитальные вложения составят около 18 000 000 руб.:

- оборудование — 11 000 000 руб.;

- сырье — 3 000 000 руб.;

- дополнительные расходы, включающие доставку, монтаж и запуск оборудования, регистрацию в ИНФС — 4 000 000 руб.

- Ежемесячные расходы предприятия — не менее 1 500 000 руб.:

- фонд заработной платы — 250 000 руб.;

- аренда помещения — около 1 000 000 руб.;

- прочее — 250 000 руб.

Итоговая сумма зависит от качества и производительности экструзионной линии, региона открытия и аспектов.

По подсчетам специалистов ежемесячный доход подобного предприятия составит — 2 000 000 руб.:

- дневной объем готовой продукции — 1 200 кг (мощность линии 100 кг/ч);

- смены (12 часов) — 30 в месяц;

- количество выпускаемой продукции в месяц — 36 000 кг;

- стоимость 1 листа — от 3 300 до 7 500 руб.;

- выручка в месяц — порядка 7 500 000 руб.

При грамотном подходе уже через 5 — 8 месяцев предприятие перейдет на самоокупаемость, а через 14-16 месяцев с момента запуска начнет приносить прогнозируемую прибыль. Стартовые инвестиции окупятся через 2-3 года после открытия цеха.

Со временем можно наладить производство изделий из поликарбоната, выпускаемого предприятием. Подобное решение способно увеличить ежемесячную прибыль, получаемую предприятием, более чем 2-3 раза.

Реализация сотового и монолитного поликарбоната

Основными покупателями полимерных прозрачных полотен и конструкций являются:

- строительные организации разного уровня и направления;

- сельскохозяйственные предприятия;

- выставочные центры;

- дизайнерские компании;

- рекламные фирмы;

- автостоянки;

- стадионы;

- тепличные хозяйства;

- муниципальные учреждения.

Способы реализации:

- прямое распространение;

- строительные магазины и рынки;

- продвижение с помощью средств массовой информации.

В любом случае, необходимо позаботиться о рекламе продукции.

Рекомендуем эти статьи:

Какой купить принтер для печати на футболках?

Как открыть производство минеральной ваты в России?

Выбираем станок для производства полипропиленовых мешков.

Несколько советов по организации бизнеса

Составляя бизнес план, предприниматель должен учесть несколько моментов, способствующих организации успешного и рентабельного предприятия.

Хранить поликарбонат следует при температуре не ниже 0 градусов и не выше +25 градусов в сухом помещении, защищенном от прямого попадания солнечных лучей. Важные пункты, требующие особого внимания — логистика и налаживание рынка сбыта.

Успешность предприятия напрямую зависит от имиджа компании. Об этом следует помнить всегда.

Бизнес-идея производства поликарбоната: с чего начать и сколько можно заработать

Производство поликарбоната в мире развивается с 1953 года, когда было получено это соединение. Поликарбонаты – термопластики, представляющие полиэфир угольной кислоты и спирта. Материал термостойкий, прочный, с оптимальными оптическими свойствами, окрашивается любыми красителями.

Это вещество нашло применение в изготовлении дисков, очков, линз, шлемов, фар и.т.д. В строительстве применяется листовой монолитный поликарбонат, при сооружении участков помещения, где требуется повышенная термоустойчивость.

Любой строительный материал (тем более обладающий такими свойствами) будет пользоваться спросом на рынке.

- 1 Сколько стоит поликарбонат

- 2 Срок службы поликарбоната

- 3 Где купить оборудование для производства

- 4 Что такое станок для производства

- 5 Этапы производства поликарбонатов

- 6 Обзор бизнес-идеи по производству поликарбоната

- 7 Самые известные производители поликарбоната

Сколько стоит поликарбонат

Чтобы посчитать приблизительно прибыли от производства, надо знать, сколько стоит поликарбонат. Стоимость поликарбоната зависит от толщины, цвета, площади листа и в среднем составляет от 130 до 200 рублей за м2. Монолитный поликарбонат используется для наружной и внутренней отделки помещения, для создания систем остекления.

Сотовый поликарбонат в силу своей механической прочности и стойкости к перепаду температур используется в изготовлении теплиц, отделке и остеклении зданий, в ландшафтном дизайне.

Стоимость сотового поликарбоната зависит от толщины и площади и колеблется от 3 до 8 тысяч за лист.

Поликарбонат повышенной прочности и с особенными свойствами (по требованию заказчика) может стоить и 10-40 тысяч за лист.

Срок службы поликарбоната

Срок службы поликарбоната зависит от страны – производителя, например, китайский и российский поликарбонат обладает несколько меньшим сроком службы по сравнению с другими. В среднем, гарантия качества на продукцию выдается на 10 лет. Но эксплуатационный срок превышает гарантийный почти в 2 раза и может составить 20-25 лет.

Где купить оборудование для производства

Купить оборудование для производства можно как “с рук”, уже бывшее в использовании (выйдет дешевле), так и новое с рядом дополнительных устройств, но это намного дороже, Если располагаете средствами, то лучше купить новое оборудование: изделия будут качественнее, линия дольше прослужит, и ее реже придется ремонтировать.

Оборудование для производства поликарбоната продается или онлайн, или в специализированных компаниях, которые есть не во всех городах. Станки для производства поликарбоната на гидравлике изготавливают в Китае (Fufju), Италии (OMIPA), Германии (BREYER).

Что такое станок для производства

Станок для производства поликарбоната, который также называется производственной линией, состоит из нескольких модулей, выполняющих заданную функцию.

- Подготовка гранул происходит в отдельном приборе, где они сушатся в течение суток, очищаются и смешиваются с красителями. Все операции производятся автоматически.

- Экструдер. Преимущественно используется одношнековый экструдер. Здесь происходит плавление гранул под большим давлением и высокой температурой. Шнек выдавливает расплавленный поликарбонат в формы.

- Формирующее устройство со сменными насадками, от которых зависит толщина, размеры получающихся листов. Сама головка устройства изготавливается из стали. В комплекте со станком идет три разных головки.

- Вакуумная установка. Масса поликарбоната проходит под матрицей вакуумной установки и под действием отрицательного давления вытягивается в заданную форму.

- Сушильная камера, где под действием температуры и инфракрасного излучения листы высыхают.

- Тянущая линия с ножом для обрезки листов.

- Накопительная линия с ножами для обрезки по ширине.

- Если предусмотрено производство поликарбоната с защитой от ультрафиолета, то последним в линии будет прибор для нанесения ультрафиолетовой пленки.

- Затем размещается принтер для маркировки продукции и укладчик с аппаратом для съема готовых листов.

Мощность оборудования варьируется: она может достигать 4 000 тонн в год (при приобретении станков большей стоимости).

Этапы производства поликарбонатов

Производство поликарбоната включает несколько основных этапов:

- Подготовка сырья. Гранулы поликарбоната очищают от примесей, сушат в специальном бункере. На этом этапе к материалу добавляют вещества, придающие ему заданные заказчиком свойства: цвет, влагостойкость, прочность, износостойкость и.т.д.

- Экструзия. Если сказать проще, то на этапе жидкий поликарбонат заливают в формы. После застывания лист прессуют и придают ему гладкость и форму. На этом этапе следует учесть климатические условия страны и готовить пластик с соответствующим составом.

- Ленту поликарбоната нарезают на листы и отправляют в магазины на реализацию.

На всех этапах проводится контроль качества продукта.

Обзор бизнес-идеи по производству поликарбоната

Финансирование старта такого производство очень сложно организовать за счет собственных сбережений, поэтому для старта вашего бизнеса придется искать инвесторов, которые смогут вложиться в бизнес – или заняться поиском партнеров с деньгами для совместного старта.

На этапе составления бизнес-плана стоит задуматься не только о помещении для цеха, но и о складских помещениях. Хранение готовой продукции должно производиться при температуре меньше 25 градусов, иначе поликарбонат потеряет свои физические свойства.

Сырье закупается как в России, так и за рубежом. Понадобятся реагенты: бисфенол, дихлорангидрид угольной кислоты, органические растворители и красители.

Из оборудования понадобится только станок. Самая дорогостоящая часть предприятия – приобретение автоматизированной линии. Стоимость оборудования составит около 10 миллионов. Если приобрести новую модель, то может выйти дороже – около 15 миллионов.

| № | Название | Стоимость, рублей |

| 1 | Автоматизированная линия | 10-15 миллионов |

| 2 | Транспортировка и установка оборудования | 2 миллиона |

| 3 | Закупка сырья | 3 миллиона |

| 4 | Подготовка помещения, регистрация, прочие расходы | 2 миллиона |

| Итого | 17-21 миллион |

Для работы на предприятии понадобится нанять технолога, нескольких операторов установки для посменной работы и уборщиков.

Расчет выручки за месяц

| Дневной объем производства (110 кг/ч, 12 часов) | 1320 кг |

| Смен в месяц | 30 |

| В месяц | 39600 кг |

| Цена за лист | 3 000 руб |

| Выручка | 11 880 000 руб |

Из выручки от продаж вычитаются налоги, заработные платы сотрудников, расходы на покупку сырья, на услуги доставки и своевременный ремонт оборудования, оплату за коммунальные услуги. Итого получится около 2-3 миллионов чистой прибыли.

Если производство с первых дней будет работать без сбоев и на полную мощность, то окупится оно уже за полгода-год. Но на практике часто происходят форс-мажоры, поэтому самоокупаемость займет больше времени. Лучше рассчитывать, что производство начнет приносить прибыль через полтора года. Срок окупаемости инвестиций наступит через полтора-два года.

Произведенное количество продукции необходимо сбыть. Рынок сбыта очень ограничен строительными компаниями, автостоянками, сельскохозяйственными предприятиями. Сразу (еще до запуска) найдите несколько предприятий или хозяйств для сотрудничества.

При выходе на большие объёмы производства рационально заключить договор с компаниями, магазинами для организации оптовых покупок.Кроме того, на этапе становления и развития не обойтись без вложений в рекламу. Она может производится посредством:

- подготовке рекламных роликов;

- выпуске объявлений об открытии такой компании на профильных ресурсах;

- размещении баннеров на специально оборудованных площадках.

Рассмотрите все каналы сбыта и составьте коммерческие предложения для всех поставщиков. Также имеет смысл посещать выставки и искать там клиентов.

Самые известные производители поликарбоната

Производители поликарбоната в основном работают в Европе и Америке. Львиная доля производства поликарбоната в мире принадлежит компании имени первооткрывателя материала “Bayer Material Science AG”.

На ее долю приходится производство около миллиона тонн в год поликарбоната. Затем идут Samyang Busineses Chemicals (Южная Корея), Teijin (Япония), Goodlife (Китай), Hai Gao (Китай).

Китайские производители продают поликарбонат по низким ценам, но он имеет сравнительно небольшой срок эксплуатации.

Российский рынок поликарбоната также активно развивается. Изделия обладают большей конкурентоспособностью по сравнению с иностранными, так как они изготовляются с учетом климатических условий страны.

Произведенный в России поликарбонат одновременно с европейским имеет более короткий срок службы. Известные производители Novattro, Карат, КАРБОГЛАСС, Sellex (завод ПОЛИАЛЬТ) .

Открытие цеха по производству поликарбоната – затратная идея для бизнеса в силу дороговизны оборудования, сырья, затрат на эксплуатацию техники. Сам материал востребован у потребителя, так как по прочности, легкости, надежности, термостойкости может превышать стекло и пластик.

Материал гибкий: возможно его использование в строительстве, сельском хозяйстве, при производстве рекламы, для отделки помещений и.т.д.Но прежде чем запускать бизнес, удостоверьтесь, что у вас будут каналы сбыта – а для этого надо предложить клиентам материал хорошего качества по конкурентоспособным ценам.

Окупаемость производства и инвестиций произойдет нескоро при условии хорошей производительности реализации всего продукции. Для обеспечения реализации уже на этапе закупки оборудования стоит заранее заключить договоры о сбыте продукции. Чем быстрее вы сможете организовать продажу продукции, тем быстрее окупятся затраты на открытие бизнеса.

Производство поликарбоната и требуемое оборудование

Оборудование для производства поликарбоната обеспечивает изготовление такого высокоэффективного материала как поликарбонатные листы, основной сферой применения которого являются строительные и отделочные работы, где он используется в качестве строительного материала.

Несмотря на то, что данный материал появился на рынке всего несколько десятилетий назад, он пользуется широкой востребованностью, что в свою очередь обусловливается его поистине уникальными техническими характеристиками, делающими поликарбонат идеальным материалом для использования в народном хозяйстве.

Причины востребованности поликарбоната

Оборудование для производства поликарбоната предусматривает изготовление данного материала, как различных цветов, так и разной степени прозрачности и толщины, что в свою очередь делает его оптимальным видом строительного материала для создания таких конструкций как:

- навесы;

- козырьки;

- крыши для автомобильных парковок и крытых рынков;

- различных размеров теплицы, заборы, офисные перегороди и прочее.

Высокий уровень востребованности данного материала на современном рынке обусловливается такими его техническими характеристиками:

- небольшой вес;

- низкий уровень теплопроводности при высоком уровне прочности и стойкости к различным механическим и атмосферным воздействиям;

- легкость обработки;

- презентабельный внешний вид.

Цена оборудования для производства поликарбоната

Оборудование для производства поликарбоната, в качестве дополнительной опции, оснащается такими устройствами:

- автопогрузчик для заполнения приемной емкости технологического устройства;

- система сушки сырья.

Стоимость нового оборудования с заводской гарантией для изготовления сотового поликарбоната производительностью от 350кг готовой продукции в час составляет не менее 280 000 долларов США. Хотя возможно приобретение данного оборудования уже прежде бывшего в эксплуатации, которое обойдется своему новому владельцу в 150 000 долларов.

Оборудование для производства поликарбоната

Оборудование для производства поликарбоната, включает в себя такие устройства:

- оснащенный вакуумной системой дегазации экструдер с силовым агрегатом мощностью от 175кВт, шнек и цилиндр которого изготовлены из такого сплава как 38CrMoAlA;

- автоматические насосы расплава сырья;

- плоскощелевая головка со сменными фильтрами;

- оснащенная гидравлическим приводом автоматическая система замены фильтров;

- колибрационные устройства с вакуумной станцией;

- тянущее устройство, оснащенное в передней части ножами продольной резки;

- также встроена специализированная накопительная линия длинной в 5м и мощностью в 0,55кВт, оснащенным пневматическим приводом, горячим ножом продольной подачи и отрезным устройством с приводом каретки.

Конечная стоимость оборудования для производства поликарбоната формируется на основании таких факторов:

- мощность экструзионной линии;

- скорость протяжки;

- уровень производительности заднего тянущего устройства установки, что обусловливает скорость изготовления готовой продукции.

Помимо этого в данное время на отечественном рынке пользуется повышенным спросом такой строительный материал как литой листовой полимер, оборудование, для производства которого также делится на новое и бывшее в употреблении.

Как показывает практика, подержанное оборудование способно производить не менее 300кг готовой продукции в час, но перед его приобретением следует убедиться в проведении предыдущем владельцем полной диагностики оборудования и замены изношенных узлов на новые аналоги. Современное оборудование для производства поликарбоната также предусматривает изготовление листового материала особо повышенной прочности, сферой применения которого является изготовление таких конструкций сельскохозяйственного назначения:

- теплицы;

- садовые домики;

- крупные сельскохозяйственные комплексы.

Основные характеристики поликарбоната

Данное оборудование предусмотрено для производства поликарбоната, который может изготавливаться из полипропилена в виде сотового листа толщиной от 0,4 до 1,6мм, устройство которого состоит из двух или более слоев пластика, соединенных между собой посредством продольных внутренних ребер.

За счет чего материал имеет полую середину, которая обеспечивает ему посредством находящегося внутри воздуха высокий уровень тепло– и шумоизоляции без какой-либо потери уровня жесткости и прочности изделия.

Данные технические характеристики материала дают возможность его применения для отделки различных зданий и конструкций общественного пользования, как то остановки транспорта, навесы, парки, бассейны и прочее, а также при остеклении наружной рекламы.

Линия для производства листов из поликарбоната, видео-обзор

Оборудование для производства поликарбоната

Сотовый поликарбонат — листы, имеющие структуру ячеек. То есть это – лист, состоящий из слоев, разделенных между собой ребрами жесткости в виде сот. Поликарбонат активно применяется для проведения строительных работ и для нужд сельского хозяйства. Производство поликарбоната, при правильном подходе, может стать хорошим бизнесом.

Изготовление сотового поликарбоната: оборудование

Для производства этого материала используется линия экструзии.

Существуют разновидности этой линии, которые оснащены также специальным оборудованием, которое используется для нанесения на листы поликарбоната специального слоя, защищающего материал от действия солнечных лучей.

Использование экструзионной линии для производства сотового поликарбоната позволяет выпускать лист, имеющий такие габаритные размеры: 4-162100 мм. За одну минуту производится 5 метров такого листа.

Выбрав качественное оборудование для производства одноразовой посуды можно запустить прибыльное дело.

Открытие шиномонтажа — отличное решение. Здесь Вы узнаете какое оборудование для этого необходимо.

Состав производственной линии

Линия, которая используется для производства этого материала, состоит из таких основных узлов:

- Загрузчик исходного сырья – данная часть производственной линии выполняет функцию загрузки рабочего сырья, из которого будет формироваться лист поликарбоната (гранулы и сыпучий материал). Загруженное сырье проходит предварительную сушку на протяжении 24 часов. Максимальная температура, которая используется для сушки, достигает 150 градусов. Все операции (загрузка, установка времени и температуры просушки сырья) устанавливаются в автоматическом режиме.

- Экструдер – преимущественно используется одношнековый вариант экструдера. Он состоит из прочного сплава стали, что гарантирует его прочность и длительный срок эксплуатации. Функция экструдера заключается в том, что расплавленный исходный материал при помощи шнека выдавливается через формовочные отверстия, что придает сплаву определенную форму.

- Головка – состоит из высококачественной стали. Оборудована отверстием определенного размера. Основное ее предназначение заключается в том, что через отверстие головки проходит расплавленная масса, и в результате она приобретает определенную толщину. В комплекте производственной линии идет три головы, которые позволяют придавать расплавленной массе такую толщину (4-8 мм9-12 мм13-16 мм).

- Вакуумный формировщик – основание формировщика состоит из матрицы. Расплавленная масса проходит под матрицей и под действием вакуума вытягивается, приобретая определенную форму. После окончания процесса формировки масса охлаждается.

- Транспортировочная линия – состоит из 8 транспортировочных роликов, диаметр которых составляет 70 мм. При помощи транспортировочной линии лист передвигается к следующему отделу производственной линии для дальнейшей обработки.

- Сушка – камера, в которой при помощи использования инфракрасных лучей происходит сушка формированного листа материала. В камере поддерживается стабильная температура в автоматическом режиме. Мощность данной камеры составляет 40 кВт

- Выгрузочная установка с установленной боковой порезкой – данный отдел линии оснащен мощным мотором, мощность которого составляет 2,2 кВт. На установке смонтировано оборудование, которое выполняет резку поликарбонатного листа. Процесс порезки осуществляется современным дисковым ножом.

В процессе изготовления часто применяются линии по производству сотового поликарбоната, которые оснащены некоторыми дополнительными функциями, например способны осуществлять покрытие листа защитной пленкой и др.

Технология производства поликарбоната

Технология производства сотового поликарбоната довольно сложная и трудоемкая и состоит из нескольких этапов:

- Очистка гранул поликарбоната. От цвета гранул зависит цвет поликарбонатных листов. В специальной центрифуге гранулы очищаются от посторонних элементов и пыли. Далее они подаются для дальнейшей переработки. При некачественной очистке гранул исходный материал не будет иметь чистого цвета, а, следовательно, и не будет отличаться высоким качеством.

- Плавление сырья. При помощи автоматического дозатора отбирается определенное количество гранул, которые потом поступают в специальную камеру, где они из твердого состояния переходят в жидкое. Под действием высокой температуры гранулы расплавляются. На этом же этапе происходит включение разнообразных добавок и присадок, которые придают исходному материалу определенные свойства. Например, металлическую крошку добавляют для придания поликарбонату прочности, красители придают материалу определенный цвет, присадки препятствую накоплению влаги на поверхности поликарбоната, добавки для отражения ультрафиолетовых лучей и др. Все эти добавки и присадки способствуют улучшению качества и характеристик поликарбоната.

- Придание листам формы. В результате использования процесса экструзии расплавленная масса получает сотовую структуру. Структура сотового поликарбоната состоит из двух листов, между которыми находятся ребра жесткости, имеющие сотовую структуру (от сюда и название поликарбоната – сотовый). После завершения данного этапа на конвейер выходят листы определенной толщины (от 4 до 16 мм).

- Узел нарезки. После полного остывания листов при помощи дискового ножа происходит их нарезка. Существует стандартный размер листа поликарбоната (61202100 или 12002100). При необходимости можно устанавливать другие параметры нарезки листов.

- Контроль качества. Поликарбонат должен соответствовать неким стандартам. Именно поэтому после завершения его нарезки при помощи специального оборудования происходит контроль качества материала (определяется равномерность листа, выявляется присутствие посторонних частиц, определяется равномерность цвета, проверяется надежность материала и пр).

Ознакомившись с советами по выбору оборудования для производства керамической плитки, можно открыть собственное производство и получать постоянный доход.

Открыть собственную автомойку проще, чем Вы думаете. Всё о подборе оборудования здесь.

Чтобы получить качественную металлочерепицу, нужно правильно наладить производство. Подробнее на http://buisiness-oborudovanie.com/dlya-metallokonstrukcij/oborudovanie-dlya-proizvodstva-metallocherepicy/.

После завершения окончательной проверки качества, листы сотового поликарбоната формируются в пачки и на поддонах поступают на склад.

Современное оборудование для производства сотового поликарбоната

На современном производстве используется несколько моделей оборудования, которое используется для производства сотового поликарбоната.

Например, модель Модель FUJ — 150/34 . С линии сходят листы поликарбоната, толщина которых составляет от 4 до 16 мм, а их габаритные размеры достигают таких параметров: 11002200 мм.

Довольно большой популярностью пользуются модели SJ9036 или SJ12036. Между этими моделями линий по производству сотового поликарбоната нет существенных различий.Развитие современных методов и технологий способствует созданию все более современных линий, которые используются для производства такого популярного, надежного и недорогого материала, как поликарбонат.