Оксидирование алюминия в черный цвет

Чернение алюминия в домашних условиях — Станки, сварка, металлообработка

Гуру красок➣Специальные материалы➣Другие покрытия➣

Анодирование алюминия (анодное оксидирование) – это процесс, в результате которого на поверхности металла образуется оксидное покрытие.

Основная задача оксидного покрытия – защитить поверхность алюминия от окисления, возникающего из-за взаимодействия этого металла с воздухом. Анодирование призвано не уничтожать пленку, образовавшуюся при окислении (она выполняет защитную функцию), а сделать ее более прочной.

В этом отношении анодирование похоже на такой метод, как воронение окислением.

Технология анодного оксидирования используется для укрепления не только алюминия и его сплавов, но и других металлов. К примеру, оксидные покрытия используются для защиты титана и магния.

Помимо укрепления поверхностного слоя, анодирование преследует следующие цели:

- сглаживание различных дефектов поверхности (сколов, царапин и т.п.);

- повышение адгезивных качеств материала (краска значительно лучше сцепляется с оксидной пленкой, чем с голым металлом);

- улучшение внешнего вида металла;

- придание металлу различных декоративных эффектов (к примеру, можно создать имитацию золота, серебра, жемчуга).

Технология анодирования

Процесс анодирования можно разделить на три части:

- подготовительный процесс;

- химическую обработку;

- закрепление.

Подготовительный процесс

На этом этапе алюминиевый профиль подвергается механической и электрохимической обработке. Под механической обработкой понимается очистка металла, его шлифование и обезжиривание.

Далее изделие кладут сначала в щелочной раствор для травления, а затем перекладывают в кислотный для осветления. Завершается подготовка промывкой поверхности.

Причем промывка осуществляется несколько раз, чтобы полностью удалить кислотные вещества с металла.

Химическая обработка

Химическое оксидирование алюминия представляет собой обработку металла в электролите. В качестве электролитов используются растворы различных кислот (серной, хромовой, щавелевой, сульфосалициловой). Порой в растворы добавляют соль или органическую кислоту.

Наиболее распространенный электролит – серная кислота. И все же этот электролит не применяется для обработки изделий сложной формы, на которых имеются небольшие отверстия или зазоры. В таких случаях предпочтительна хромовая кислота. А вот щавелевая кислота позволяет значительно улучшить разноцветные изоляционные покрытия.

Химическое оксидирование алюминия

Качество процесса зависит от нескольких составляющих, в числе которых концентрация, температурный режим и плотность тока. Высокие температуры способствуют ускорению анодирования. Причем пленка образуется мягкая и высокопористая. Если необходимо твердое покрытие, применяется более низкая температура.Химическое оксидирование алюминия может осуществляться при температурах от нуля, до плюс 50 градусов по Цельсию. Плотность тока может варьироваться от 1 до 3 Ампер на квадратный дециметр. Показатель электролитной концентрации может находиться в пределах 10-20%.

Закрепление

После оксидирования металл выглядит, как пористая поверхность (даже при использовании холодного режима). Чтобы поверхность была достаточно прочной, эти поры нужно перекрыть. Делается это одним из трех способов:

- окунанием изделия в горячую пресную воду;

- обработкой паром;

- размещением металла в так называемом «холодном растворе».

Обратите внимание! Если изделие будет окрашиваться, процесс закрепления не нужен, поскольку лакокрасочный материал естественным образом заполнит имеющиеся поры.

Существует три разновидности оборудования для оксидирования алюминия:

- основное (ванны);

- обслуживающее (обеспечение работы);

- вспомогательное (подача изделий в ванну, проведение подготовки, складирование и т.п.).

Другие способы анодирования

Помимо классического способа, описанного выше, также может применяться твердое, микродуговое и цветное анодирование. Вкратце об этих способах обработки металла будет рассказано ниже.

Задача твердого анодирования – получить особо прочную микропленку. Методика нашла широкое распространение в авиастроении, автомобилестроении и строительстве. Особенность технологии состоит в том, что задействуются не один, а сразу несколько электролитов.

К примеру, в рамках одного процесса могут применяться щавелевая, серная, лимонная, винная и борная кислоты. В ходе анодирования плотность тока постепенно увеличивается, и благодаря структурным изменениям в ячейках пленка приобретает повышенную прочность.

Схема микродугового оксидирования

Микродуговое оксидирование – это электрохимический процесс, в котором поверхность алюминия окисляется, и в это же время между анодом и электролитом происходят электрозарядные явления. Методика позволяет получать особенно качественные покрытия с высоким уровнем износостойкости и адгезии.

Еще один способ анодирования – цветное. Как видно из названия, основная задача процесса – изменить цвет детали.

Существует четыре способа цветного анодирования:

- Окрашивание методом адсорбции. Осуществляется путем погружения изделия в электролитную ванну. Также возможно окунание детали в раствор с красящим веществом, разогретым до заданной температуры.

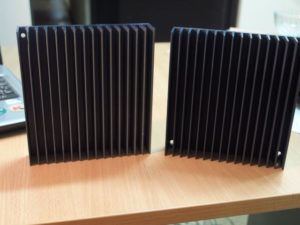

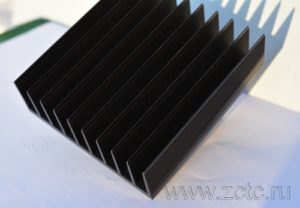

- Электролитическое окрашивание (другое название – черное анодирование). Вначале получают бесцветную пленку, а затем окунают металл в кислый солевой раствор. На выходе цвет изделия может разниться от черного, до слабого бронзового оттенка. Черные тона алюминия особенно востребованы в строительной отрасли.

- Интерференционное окрашивание. Технология схожа с электролитическим окрашиванием, но за счет создания особого светоотражающего слоя цветовые оттенки получаются гораздо разнообразнее.

- Интегральное окрашивание. Технология представляет собой смешивание электролита с органическими солями.

Анодирование в домашних условиях

Самостоятельное анодирование практически всегда осуществляется по холодной методике. Такой же технологии придерживается и большинство компаний, предоставляющих подобные услуги. Холодной методика называется из-за того, что в процессе создания пленки нет нужды в высоких температурах: рабочий диапазон температур колеблется между -10 и +10 градусов по Цельсию.

Достоинства холодного анодирования:

- Поверхностный слой получается достаточно толстым благодаря тому, что скорость роста и растворения оксидной пленки с ее наружной и внутренней стороны различаются.

- Пленка выходит очень прочной.

- Обработанный металл отличается высокой стойкостью к коррозии.

Единственный недостаток методики состоит в сложности дальнейшей окраски металла материалами, основанными на органике. Однако металл, вне зависимости от его характеристик, в любом случае получает окраску естественным образом. Цвет может различаться от оливкового, до черного или сероватого.

Для проведения работ понадобится следующее:

- ванны (алюминиевые емкости для анодирования, а также пара стеклянных или пластиковых – для изготовления растворов);

- алюминиевые соединительные провода;

- источник напряжения на 12 Вольт;

- реостат;

- амперметр.

Приготовление раствора

Как уже говорилось выше, основной электролит для анодирования – серная кислота. Однако вне пределов производственного помещения использование такого электролита опасно. Поэтому в домашних условиях обычно используют соду.

Приготовление раствора:

- Приготавливаем 2 раствора – содовый и соляной. Компоненты засыпаем в емкости с дистиллированной теплой водой в пропорции 1 к 9.

- Хорошо перемешиваем раствор и даем ему настояться.

- Сливаем раствор в другую емкость таким образом, чтобы туда не попал содовый осадок. От чистоты раствора в значительной степени зависит результат анодирования.

Анодирование

Прежде всего, нужно подготовить деталь. Задача подготовительного процесса — очистить, отшлифовать и обезжирить поверхность перед анодированием. Если на изделии не убрать видимые дефекты, полученная пленка не сможет их скрыть, так как ее толщина не превышает 1/20 миллиметра. Прямо перед анодированием смешиваем оба раствора в одной посуде.

Емкость для анодирования должна быть достаточно объемной, чтобы в нее можно было полностью погрузить деталь. Кроме того, деталь должна быть зафиксирована так, чтобы не касаться дна посуды. Для этого можно использовать стойку или любой другой вариант – на личное усмотрение. Также нужно вдумчиво подойти к вопросу крепления детали, так как после анодирования в местах фиксации останутся следы.

Ток подается, по крайней мере, 30 минут. На необходимость завершать анодирование указывает изменение цвета детали. Когда деталь готова, напряжение отключаем, а металл извлекаем из ванночки.

После изъятия тщательно промываем заготовку. Чтобы результат был качественным, на 15 минут кладем металла в марганцевый раствор. Затем вновь промываем деталь сначала в теплой, а затем в холодной воде.

Далее высушиваем металл. Если технология не нарушена, изделие приобретет светло-серую тональность. На качественно проделанную работу указывают равномерный цвет поверхности, отсутствие потеков и пятен.Завершающая стадия анодирования – закрепление пленки. Необходимо закрыть микроскопические поры, имеющиеся в пленочном покрытии. Для этого кладем металл в емкость с дистиллированной водой и кипятим в течение получаса.

По желанию можно также покрасить или отлакировать металлическую поверхность. Лакокрасочный слой наносится методом погружения.

Итак, анодирование алюминия может осуществляться разными способами. Однако лишь холодная обработка металла содовым и соляным растворами доступны в домашних условиях. Также стоит заметить, что при соблюдении технологических требований вне зависимости от вида раствора отсутствует существенная разница в качестве полученных поверхностей.

Чернение алюминия в домашних условиях: средства, методы, порядок действий, советы

- 27 Ноября, 2018

- Разное

- Тамила Гресько

Ввиду того, что большинство марок стали подвержено коррозии, при контакте с водой они начинают ржаветь.

Также это может произойти, если изделие находится в помещении с повышенной влажностью воздуха. Конечно, коррозийный процесс можно предотвратить, если каждый раз стальную поверхность вытирать насухо.

Преимущественно на металлические изделия наносят при помощи кисточки или путем напыления антикоррозийную краску.

Однако это не решение проблемы, если в конструкции предусмотрены резьбовые соединения или имеются подвижные детали. Оптимальным вариантом в таких случаях станет процесс воронения. Несмотря на то что ржавчина на алюминии не образуется, судя по отзывам, бывает, что владелец хочет этот металл зачернить.

Для этой цели также можно посоветовать данную процедуру. Ее еще называют синением. Но если придерживаться технической терминологии, то этот процесс правильнее называть оксидированием.

Оксидирование алюминия в черный цвет

Анодирование алюминия в домашних условиях своими руками необходимо, если вы хотите, чтобы материал бы защищен от коррозии и прослужил как можно дольше.

Алюминий очень часто используется в домашнем производстве и быту, поэтому знать, как обеспечить его защиту своими руками, не прибегая к помощи специалистов, будет полезно каждому.

Благодаря анодированию на поверхности металла появляется плотная и толстая окисная пленка, которая защищает его от коррозии и других негативных факторов воздействия природной среды.

Наиболее прочную и стойкую пленку вам поможет создать технология тонкослойного анодирования, о которой вы узнаете в этой статье.

- Подготовка к анодированию

- Этапы работ

Подготовка к анодированию

Своими руками анодирование может провести любой, однако нужно создать минимальные меры предосторожности, прежде чем начинать работу. Лучше всего, чтобы процесс проходил на открытом воздухе: на улице или хотя бы на балконе.

Также нужно подумать о самозащите, т.к.

в ходе анодирования вы будете иметь дело с кислотой, а это химическое вещество, которое способно вызвать неприятный зуд при попадании на кожу, и куда более тяжелые травмы, если попадет на слизистую оболочку глаз.

Процесс анодирования своими руками вы можете увидеть на фото.

Лучше всего заниматься анодированием в защитных очках и заранее подготовить воду или слабый содовый раствор, чтобы, в случае чего, сразу же промыть участок, на который попала кислота.

Анодирование ни в коем случае нельзя проводить в закрытом помещении, т.к. вы будете иметь дело с выделениями кислорода и водорода, которые появляются на аноде и катоде.

В результате получится электрохимическое соединение по свойствам аналогичное динамиту.Если создавать подобное электрохимическое соединение в закрытом пространстве, то для серьезных травм и даже смерти будет достаточно одной искры, которую выделяет электрохимическое соединение.

Прежде чем приступать к работе, учитывайте размер деталей: после процесс анодирования они увеличатся в размере как минимум на 0.5 мм – такова толщина защитного слоя, который создается в ходе процесса.

Если до анодирования детали закручиваются впритирку, то после его окончания они, скорее всего, совсем не будут закручиваться и вся работа пройдет зря.

Поэтому проследите, чтобы материалы свободно двигались до начала анодирования, чтобы потом не пришлось начинать заново всю работу, т.к. шлифовать анодированную поверхности практически бесполезно.

Однако можно отполировать детали с помощью полировочного круга так, чтобы они приобрели зеркальный блеск. Это вполне можно сделать своими руками.

Благодаря этому процессу изделия будут выглядеть лучше, а также уменьшиться вероятность прогара, который нередок при анодировании.

Кроме того, технология анодирования никак не влияет на дефекты деталей – если они есть, то и после окончания работ останутся заметны.

Гальваника – необходимый этап, предшествующий основной работе. Перед ней металл нужно тщательно обезжирить. Для этого лучше использовать хозяйственное мыло и щетку.Некоторые советуют подержать металл в натрии или калии, но от этого поверхность может испортиться. Нужно промыть изделия попеременно сначала в горячей, а затем в холодной воде.

:

Чтобы провести анодирование, вам понадобится электролит, который можно сделать своими руками. Для домашнего изготовления чаще всего используют серную кислоту, которую разводят в дистиллированной воде.

Купить и воду, и кислоту вы сможете в любом магазине автозапчастей, чтобы не тратить время на их самостоятельное изготовление.

Нужно только учитывать, что в магазинах кислота выпускается разбавленной, поэтому пропорции для смешивания жидкости должны быть 1:1. Процесс анодирования требует около 10 литров электролита для мелких деталей и 20 – для крупных.

Следовательно, вам понадобится 5 литров раствора и 5 литров воды, чтобы получить нужное количество.

Вливать воду в кислоту нужно постепенно, тонкой струей, т.к.

жидкость моментально нагревается и при большом потоке просто закипит и начнет брызгать.

Не забывайте размешивать смесь с помощью стеклянной палочки и надеть очки перед работой.Если кислота попала на кожу или одежду, то ее нужно удалить с помощью воды, а затем промыть участок содовым раствором.

Этапы работ

При проведении анодирования деталей, температура должна оставаться в следующем диапазоне: от -10 до + 10 градусов.

Если она будет ниже, то напряжения у блока питания будет недостаточно, чтобы поддерживать нужную силу тока, а если выше, то не сформируется твердое защитное покрытие – оно будет мягким и бесцветным и не сможет защитить металл.

Лучше всего заканчивать анодирование, когда температура достигла +5 градусов, т.к. в углах ванны и на поверхности предмета будет разная температура, а процедура анодирования позволяет выделять достаточное количество тепла.

Кроме того, процесс перемещения электролита должно быть постоянным: мешать его можно с помощью воздуха, ложки или насоса, чтобы температура на поверхности обрабатываемого изделия и алюминия была примерно одинаковой.

Разница же температур приведет к тому, что некоторые участки детали перегреются, а затем на них появятся пробои или случится растрав изделия.

Чтобы провести твердое анодирование под золото, вам понадобится специальное оборудование. Чаще всего это несколько ванн, в одной из которых будут обрабатываться детали из алюминия, а другая – маленькая емкость.

Для нее можно использовать пищевые контейнеры или пластиковые горшки. Стенки и дно ванн нужно покрыть алюминиевыми листами, либо сделать из них специальную выкройку и согнуть ее так, чтобы получилась емкость.

Это нужно, чтобы создать равномерную плотность тока с каждой стороны изделия.

Корпус ванны должен обладать хорошей теплоизоляцией, иначе электролит будет нагреваться слишком быстро, и жидкость придется постоянно менять.

Проще всего создать теплоизоляционный слой, оклеив стенки пенопластом толщиной 2-4 см, либо залить промежутки пеной для строительства.

После того как вы залили в ванну электролит, на выход нужно поставить блок питания, генерирующий ток. Чтобы регулировать силу подачи тока, присоедините резистор к цепи.

Химическое оксидирование алюминия

Оксидирование алюминия и его сплавов

Категория:

Подготовка под окраску

Оксидирование алюминия и его сплавов

Оксидирование алюминия и его сплавов широко применяется для защиты от коррозии. Искусственные окисные пленки служат прекрасной грунтовкой, хорошо адсорбируют красители и в ряде случаев окрашиваются в красивые цвета для декоративных целей.

Окисные пленки алюминия, гидратированные в большей или меньшей степени, имеют микропористую структуру. Толщина пленки обычно составляет 3—20 мкм; такая пленка надежно защищает от коррозии, особенно после пропитки ее наполнителями; жаростойкость пленки достигает 1500 °С, а теплопроводность 0,001—0,003 кал/(см-сек-град).

Оксидная пленка обладает большой твердостью и высокими электроизоляционными свойствами,

Оксидирование алюминия и его сплавов проводят электролитическим и химическим способами.

При анодировании алюминия требуется тщательное обезжиривание изделий в одном из растворов. Детали с точными размерами обезжиривают в органических растворителях. Сильно загрязненные детали неплакированного дуралюмина травят в 5%-ном растворе гидроокиси натрия при 50— 60 °С.

После промывки в горячей и холодной воде изделия осветляют в 50%-ной азотной кислоте или в смеси кислот—хромовой (100 г/л) и концентрированной серной (10 г/л) при комнатной температуре для удаления медьсодержащих составляющих сплава. Кремнистые сплавы (например, Ал 2, Ак), а также сплавы А1—Си—Mg осветляют в растворе состава (в объемн. %): HN03—50, HF (40 % -ный) —2—3, Н20—48.

Кремнистые и кремнистоцннковые алюминиевые сплавы осветляют в растворе172, содержащем следующие компоненты (в г/л): НN03—4004-600; H2S04—200-=-300; NH4F—100200.Детали выдерживают в растворе без подогрева в течение 10—15 сек, затем после осветления промывают холодной проточной водой и переносят в ванну для оксидирования. Этот раствор отличается высоким качеством осветления и устойчивостью в эксплуатации.

Анодное оксидирование алюминия и его сплавов производится в сернокислых, хромовокислых и щавелевокислых электролитах.

Сернокислый электролит применяется почти для всех алюминиевых сплавов, имеющих промышленное значение, при анодировании для защиты от коррозии, для декоративной отделки, для получения толстых окисных пленок, обладающих твердостью и высокими термо- и электроизоляционными свойствами.

Для защиты от коррозии с последующим хроматным наполнением и для окрашивания используют 20%-ную H0SO4.

Изделия оксидируют с применением постоянного тока, подвешивая их в качестве анодов в стальные ванны, облицованные изнутри свинцом; катодом служат свинцовые пластины.

Если оксидирование имеет защитно-декоративное назначение, его проводят при рабочей температуре 20±5 °С, анодной плотности тока 1,0.

Наиболее простым и экономичным способом повышения коррозионной стойкости является пассивирование пленки в 10%-ном растворе хромовокислого калия К2СГ2О7 при температуре кипения в течение 15—20 мин. При этой обработке пленка окрашивается в характерный лимонно-желтый цвет.

Для декоративного окрашивания ализариновыми красителями наиболее пригодны оксидные пленки, полученные из сернокислых электролитов. Для окраски изделия погружают в 1%-ный водный раствор красителя, применяющегося для крашения шерстяных тканей, при 70—80 °С на 2—3 мин.

После пассивирования или пропитки красителем на изделия наносят прозрачные лаки.

Помимо широко распространенного электрохимического процесса оксидирования, искусственные окисные пленки получают при погружении изделий в соответствующие растворы без подвода электрического тока.

Пленки, полученные химическим путем, значительно уступают анодным пленкам по механическим, защитным, адгезионным и, в особенности, электрическим и оптическим свойствам.

Главное преимущество химического метода оксидирования заключается в возможности одновременной обработки большого количества деталей без подключения к источнику тока; при этом методе отпадает необходимость в специальном оборудовании и снижается потребность в электрической энергии.

Химическая обработка алюминия и его сплавов в кислой среде, содержащей шестивалентный хром и ионы фтора называется хроматированием.В зарубежной практике хроматирование широко применяют при подготовке поверхности алюминия к окраске.

Пленки, полученные при хроматированнн, состоят из окиси алюминия с включениями хромата алюминия; толщина слоя колеблется от 0,1 до 1 мкм.

Полученные пленки отличаются высокой прочностью к истиранию, при деформации не растрескиваются, обладают незначительным электрическим сопротивлением и поэтому не препятствуют сварке.

В отечественной промышленности168 при подготовке поверхности алюминия и его сплавов под окраску нашли применение хроматно-фосфатные и хроматно-содовые растворы. Пленки, полученные из этих растворов, характеризуются низкой степенью кристалличности, поэтому их считают аморфными.

Для нейтрализации щелочи, оставшейся в порах пленки, и для заполнения пор пассиватором оксидированные изделия обрабатывают в 2%-ном растворе Сг03 при комнатной температуре в течение 2—5 сек.

При химическом оксидировании образуется мягкая пленка толщиной 2—3 мкм, обладающая хорошей адгезией к металлу.

Для проверки толщины оксидной пленки на поверхность изделия наносят одну каплю раствора следующего состава: бихромат калия — 3 г; соляная кислота (плотность 1,19 г/см3) —25 мл вода —75 мл.

Позеленение капли указывает на разрушение оксидной пленки. Время до начала позеленения при температуре 15—20 °С не должно быть менее 2 мин.Бракованные детали травят в щелочном растворе и повторно оксидируют.

Читать далее:

Оксидирование магниевых сплавов

Преимущества оксидирования стали и методы обработки

Оксидирование стали – это один из наиболее эффективных способов защиты поверхности металла от негативных внешних воздействий. В результате на металле образуется защитное покрытие в виде специфической пленки.

Особенности и функции такой пленки напрямую зависят от метода оксидирования. Рассмотрим подробнее каждый из способов такой обработки, но сначала узнаем, какими вообще характеристиками обладает оксидированный металл.

Преимущества оксидирования

Металл считается наиболее популярным строительным материалом, который обладает массой преимуществ: дешевизна, прочность, долговечность и доступность. Но есть и недостатки: часто происходят окисления, коррозия, появляется ржавчина, и внешний вид металла портится в худшую сторону.

Окисление при оксидировании полностью исключается, так как на поверхности формируется стойкая защитная пленка. Именно защита металла от разрушения является основной функцией этой пленки. Оксидировать можно, в принципе, любой метал: сталь, алюминий, драгоценные сплавы. Часто к такой процедуре прибегают в ювелирном деле, но и производственное предприятие требует такой оксидной обработки.

В результате оксидирования или воронения проявляются такие особенности:

- оксидное покрытие однозначно меняет первоначальный цвет изделия;

- при обработке алюминиевых деталей увеличивается их прочность;

- в процессе обработки нержавейки тоже происходит изменение цвета;

- исключается проявление коррозий и ржавчины.

Для покрытий используются только специфические химические составы и особые термические условия. Если периодически обрабатывать такие детали специальными химическими веществами, то их эксплуатация существенно продлится.

Методы обработки металла

Оксидирование металла осуществляется несколькими способами: химическим, плазменным, термическим и электрохимическим. Каждый из них имеет свои преимущества и особенности. Некоторые методы оксидирования стали требуют специальных условий и технологий, растворов с редкими составляющими.

Химический

Химическое оксидирование стали предполагает ее покрытие оксидирующим веществом. Обычно это расплав, нитратный раствор или специальный окислитель.

Химический способ обработки материала позволяет сохранить высокую сопротивляемость к коррозии и ржавчине. Такое оксидирование предполагает особенности – работа осуществляется при низких и высоких температурах.

В любом случае изделие опускают в раствор из окислителя и щелочи. Потом деталь моют, сушат и маслят.

Химическое оксидирование алюминия придает данному материалу разноцветную окраску. Такие же цветовые переливы получает и сталь.

Электрохимический

Электрохимическое оксидирование по-другому называют анодирование, так как проводится по методу электролизного принципа. По электрохимическому принципу сталь обрабатывается в жидких или твердых оксидных растворах.

Электрохимическим способом можно получить покрытие с тонким слоем, электроизоляторы, защитные покрытия, эмалевидные слои. В результате электрохимического способа покрытие на поверхности детали получается прочным и долговечным.

Существует и электрохимическая процедура – микродуговое оксидирование. Используется для придания металлу декоративных характеристик.

На видео: электрохимическое оксидирование в растворе щёлочи.

Термический

Термическое оксидирование происходит за счет формирования специальной атмосферы с кислотной средой. При термическом воздействии используется специальная печь с высокой температурой.

Такую обработку нельзя выполнить самостоятельно, так как для сталей используется высокая температурная черта. В результате создается прочная пленка, которая долго держится.

Термический метод считается самым простым и распространенным среди всех остальных.

Цветное анодирование алюминия

Алюминий и алюминиевые сплавы могут окрашиваться в различные тона и цвета, как в ходе самого процесса анодирования, так и после него. Обычные, наиболее популярные методы окрашивания анодированных алюминиевых профилей включают (рисунок 1):

- адсорбционное окрашивание;

- электролитическое окрашивание;

- интегральное окрашивание;

- интерференционное окрашивание.

Рисунок 1 – Методы окрашивания анодного покрытия

Сотни красителей

Это метод применяется для сотен различных красителей.

Алюминиевое изделие с бесцветным анодным покрытием, еще не наполненным, погружают в водный (редко – спиртовый) раствор, как правило, органического красителя.

Интенсивность цвета зависит от количества красителя, поглощенного анодным покрытием. Поглощение красителя производится только на 3-4 микрона в глубину пор анодного покрытия. Затем покрытие подвергают уплотнению.

Технология

Для хорошего окрашивания, а также высокой коррозионной стойкости требуется толщина анодного слоя не менее 15 мкм. Концентрация растворов красителей может составлять от 0,2-0,4 г/л для светлых тонов, до 10 г/л для насыщенных тонов.

Обычно применяют горячие растворы красителей – от 55 до 75 ºС, а длительность окрашивания – от 5 до 15 минут, насыщенные цвета могут потребовать и 30 минут.

Важным параметром для адсорбции красителя является рН раствора, оптимальный диапазон обычно составляет от 5 до 6.

Двухстадийное анодирование

Электролитическое окрашивание или «двухстадийное анодирование». Процесс заключается в погружении алюминиевого изделия с бесцветным сернокислым анодным покрытием, еще не наполненным, в кислотный раствор с одной или несколькими солями металлов, например, сульфатом олова.

Соли олова, никеля, кобальта и меди

Изделие подключают в электрическую цепь с постоянным или переменным током. В этих условиях на дне пор анодного покрытия происходит осаждение этих самых металлов. Цвет зависит от состава электролита.

Большинство из применяемых металлов (олово, никель, кобальт и др.) дают цвета от светлой «бронзы» до черного, а медь – красный цвет.

Цвет почти не зависит от толщины покрытия анодного покрытия и зависит в основном только от количества металла, осажденного в поры (рисунок 2).

Рисунок 2 – Процесс осаждения олова в поры анодного покрытия

Электролит на основе сульфата олова

Олово при 0,2 г/м2 дает светлую «бронзу», а при 2 г/м2 – насыщенный черный цвет. Свойства электролитического покрытия аналогичны свойствам обычного сернокислого анодного покрытия.

Типичный электролит на основе сульфата олова содержит 14-18 г/л сульфата олова, 15-20 г/л серной кислоты и органические и неорганические добавки. Для получения цветов от светлой «бронзы» до черного требуется время от 0,5 до 15 минут.

Основное применение электролитических покрытий – алюминиевые профили и панели для фасадов зданий. Иногда для получения новых оттенков комбинируют адсорбционное и электролитическое окрашивание.

Дополнительная ванна

Интерференционное окрашивание является разновидностью электролитического окрашивания. Этот метод позволяет получать широкий диапазон цветов благодаря эффекту оптической интерференции. Обычно между анодированием и электролитическим окрашиванием требуется дополнительная операция (ванна) для обработки анодного покрытия на расширение дна пор для повышения интенсивности цвета.

Спрос ограничен

Количество металла, осаждаемого в обычном электролитическом окрашивании, больше, чем в стандартном интерференционном покрытии. Однако в последнем случае этот металл компактно «упакован» на дне пор.

Эффект интерференции возникает между двумя светорассеивающими слоями: электро-химически осажденным металлическим слоем на дне пор и поверхностью раздела между оксидным слоем и алюминием, расположенным прямо за ним.

Из всех цветов, получаемых данным методом, наиболее привлекательным считается серо-голубое покрытие. Этот метод цветного окрашивания пока не имеет широкого спроса из-за более сложной технологии и ограниченного набора цветов.

Интегральное окрашивание алюминия

При интегральном окрашивании анодное оксидное покрытие окрашивается само собой в ходе процесса анодирования. Окрашивание происходит или за счет анодирования обычных алюминиевых сплавов в растворах специальных органических кислот или при обычном анодировании в серной кислоте специальных алюминиевых сплавов.

Оксидный слой может окрашиваться в цвет от светлой «бронзы» до черного в зависимости от его толщины. Поскольку этот метод требует сложных и экзотических кислот или таких же сплавов, то он почти полностью вытеснен электролитическим окрашиванием, по крайней мере, в продукции, которая применяется в строительстве.

Оксидирование алюминия в домашних условиях

Сущностью процесса анодирования является наращивание оксидного покрытия, которое на алюминии и его сплавах выполняет защитную функцию от воздействий среды. Другое название – анодное оксидирование. Кроме того, оксидирование применяют для повышения эстетичности внешнего вида изделий.

Устраняются поверхностные дефекты– небольшие царапины, мелкие сколы. Можно имитировать покрытие драгоценными металлами или повысить адгезивные свойства. Покрытие можно наносить не только на производстве, но и дома.

Анодирование алюминия в домашних условиях пользуется большой популярностью у домашних умельцев. В изделиях, подвергнутых анодному оксидированию, повышается стойкость защитного покрытия.

Общие сведения о технологии анодирования

Технология анодирования алюминия схожа с гальванической обработкой. Оседание ионов оксидов раствора на заготовке происходит в жидком электролите при высоких или низких температурах. Использование нагретого раствора возможно в промышленных установках, где есть возможность тщательного контроля и регулирования напряжения и силы тока в автоматическом режиме.

В домашних условиях обычно пользуются холодным методом. Данный способ достаточно прост, не требует постоянного контроля, а оборудование и расходные материалы — доступны. Для приготовления раствора можно использовать электролит, применяемый в свинцовых автомобильных аккумуляторах. Он продается в каждом автомагазине.

Высокая прочность защитной оксидной пленки зависит от ее толщины, которая в домашних условиях получается при обработке в холодном растворе. Наращивание производится ступенчатым регулированием рабочего тока.Оксидирование алюминия в черный цвет относится к цветному анодированию. Черный цвет получают в два этапа. Вначале наносится бесцветная пленка электролитическим способом, а затем заготовку помещают солевой раствор кислот. В зависимости от кислоты цвет может быть от бледной латуни до насыщенного черного. Черный алюминий широко используется в строительстве и отделке.

Подготовка электролита

Растворы кислот считаются небезопасными реактивами, поэтому для проведения анодирования алюминия в домашних условиях прибегают к другому типу раствора. Для его приготовления используют соль и соду, которые всегда есть под рукой.

Для приготовления электролита берут две пластмассовые емкости. В них наводят солевой и содовый составы, соблюдая пропорцию: на порцию соли или соды 9 порций дистиллированной воды.

Анодирование в домашних условиях

После растворения компонентов раствор выдерживается с целью оседания не растворившихся частиц на дно. При переливании в емкость для анодирования его необходимо процедить.

Способы анодирования алюминия

Разработано несколько способов обработки алюминиевых сплавов, но широкое применение нашел химический способ в среде электролита. Для получения раствора используют кислоты:

Для придания дополнительных свойств в раствор добавляют соли или органические кислоты. В домашних условиях в основном используют серную кислоту, но при обработке деталей сложной конфигурации предпочтительнее использовать хромовую кислоту.

Процесс происходит при температурах от 0°С до 50°С. При низких температурах на поверхности алюминия образуется твердое покрытие. При повышении температуры процесс протекает значительно быстрее, но покрытие обладает высокой мягкостью и пористостью.

Технология твердого анодирования алюминия

Кроме химического метода в некоторых случаях используются следующие методы анодирования алюминия:

- микродуговое;

- цветное:

- адсорбцией;

- опусканием в электролит;

- опусканием в красящий раствор;

- гальваникой;

- интерферентное;

- интегральное.

Теплое анодирование

Способ теплого анодирования используется для получения основы под покраску. Покрытие пористое, но за счет этого обладает высокой адгезией. Нанесенная сверху эпоксидная краска надежно защитит алюминий от внешних воздействий.

Недостатком считается низкая механическая прочность и коррозионная стойкость покрытия. Оно разрушается при контакте с морской водой и активными металлами. Данный способ можно произвести в домашних условиях.

Процесс протекает при комнатной температуре или выше (не более 50°С). После обезжиривания заготовки устанавливаются на подвесе, который удерживает их в растворе электролита.

Анодирование продолжается до тех пор, пока на поверхности не появится покрытие молочного цвета. После снятия напряжения заготовки промываются в холодной воде. Затем детали подлежат окрашиванию. Красят их путем помещения в емкость с горячим красителем. После чего полученный результат закрепляют на протяжении 1 часа.