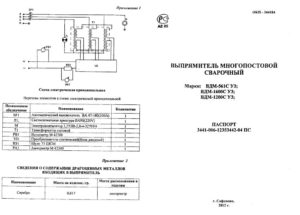

Паспорт сварочного аппарата ручной дуговой сварки

Рекомендации по применению РД 03-614-03 (Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов), от 08 апреля 2008 года

________________

Материалы подготовлены НациональнымАгентством Контроля и Сварки (НАКС) с участием специалистов:Н.П.Алёшин, В.С.Котельников, А.А.Феоктистов, Н.П.Четверик,В.Ф.Лукьянов, А.И.Прилуцкий, А.Н.Жабин, С.С.Казаченок, А.Н.Жмотов,Э.А.Гладков, В.В.Авилкин, В.Н.Бродягин, Т.В.Бродягина, В.М.Бычков,А.П.

Выборнов, Е.М.Вышемирский, К.А.Ганусов, С.В.Головин, В.Ф.Емцев,Б.Ф.Демидов, С.А.Курланов, А.П.Ладыжанский, С.П.Нешумова,А.С.Орлов, Р.А.Перковский, Ю.П.Покладов, Б.Р.Рябиченко,А.И.Семенов.

Согласованы письмомФедеральной службы по экологическому, технологическому и атомномунадзору от 08.04.

08 N КП-25/369

1.ОБЩИЕ ПОЛОЖЕНИЯ

1.1.

Настоящий документсоставлен по результатам анализа и систематизации опыта работ поаттестации сварочного оборудования (СО) в соответствии с Порядкомприменения сварочного оборудования при изготовлении, монтаже,ремонте и реконструкции технических устройств для опасныхпроизводственных объектов (РД03-614-03) и содержит рекомендации, которые разъясняютнекоторые положения указанного документа и унифицируют методологиювыполнения и оформления работ.

1.2. Рекомендацииразработаны применительно к Перечнюгрупп технических устройств опасных производственных объектов,сварка (наплавка) которых осуществляется аттестованными сварщикамис применением аттестованных сварочных материалов, сварочногооборудования и технологий сварки (наплавки). Документ можетприменяться также для иных объектов по согласованию сзаявителем.

1.3.

Документпредназначен для применения:

Национальным АгентствомКонтроля и Сварки (далее по тексту — НАКС) — при разработкеорганизационно-методических документов и проведении экспертизыдокументов, представленных аттестационными центрами;

аттестационными центрами(далее по тексту — АЦ), включая аттестационные пункты, — приподготовке и проведении аттестации сварочного оборудования;

организациями-заявителями:производителями, поставщиками и потребителями сварочногооборудования, при подготовке к аттестации.

1.4. В комиссии АЦ поаттестации сварочного оборудования должно быть не менее трехспециалистов. Состав комиссии должен быть сформирован такимобразом, чтобы каждой заявленной к аттестации группе техническихустройств и каждому виду СО соответствовала область деятельности,установленная в условиях действия аттестата соответствия АЦ, неменее трех членов комиссии.1.5. В соответствии сп.4.10 РД 03-614-03 руководительАЦ должен информировать о проведении аттестации территориальныйорган Ростехнадзора по месту проведения испытаний СО, представителькоторого может участвовать в работе комиссии, осуществляя контрольсоблюдения процедур проведения аттестации.

1.6. Рекомендуетсяприменение положений настоящего документа согласовывать сорганизацией-заявителем перед проведением работ по аттестации.

2.ВИДЫ И ШИФРЫ СВАРОЧНОГО ОБОРУДОВАНИЯ

2.1. При аттестации СО,не содержащихся в таблицах п.1.7 приложения 1 к РД 03-614-03, рекомендуется применятьклассификацию СО, приведенную в табл.1.

Таблица1

Виды сварочного оборудования

| Шифр видаСО | Назначение |

| E | Оборудование длявысокочастотной и индукционной сварки (наплавки) |

| F | Оборудование дляэлектрошлаковой сварки (наплавки) |

| G | Оборудование для плазменнойсварки (наплавки) |

| H | Оборудование для пайки |

| K | Оборудование для прессовой итермопрессовой сварки |

| L | Оборудование для сварки(наплавки) высококонцентрированными источниками нагрева |

2.2. При выполненииаттестационных испытаний СО, приведенных в табл.1, учитывают шифрыи типы оборудования, представленные в табл.2-9.

Таблица2

Сварочное оборудование для дуговой сварки (вид A)

| Шифр СО | Тип СО | Назначение |

| A16 | АДШ | Автомат для дуговой приваркишпилек |

| A17 | АДП | Автомат для дуговой сварки спринудительным формированием шва и газовой защитой |

| A18 | РПД | Робот промышленный для дуговойсварки |

| A19 | А2Д | Автомат двухдуговой длямеханизированной сварки под флюсом и в защитных газах |

| A20 | АМД | Автомат многодуговой длясварки под флюсом и в защитных газах |

| A21 | АДМ | Автомат для аргонодуговойсварки дугой, приводимый в движение магнитным полем |

| Примечания: 1.Испытания сварочного оборудования А16-А21 проводят совместно систочниками питания А1-А3, А14, А15, необходимыми для процессасварки.2. Возможно применениедля иных типов СО, соответствующих по назначению шифру СО. |

Таблица 3

Сварочное оборудование для контактной сварки (вид C)

| Шифр СО | Тип СО | Назначение |

| C5 | МКШ | Машина для контактной приваркишпилек |

| C6 | РК | Робот для контактнойсварки |

| Примечание.Возможно применение для иных типов СО, соответствующих поназначению шифру СО. |

Таблица 4

Сварочное оборудование для высокочастотной сварки (наплавки)(вид E)

| Шифр СО | Тип СО | Назначение |

| E1 | УКВ | Установка с контактным вводомэнергии ТВЧ |

| E2 | УИВ | Установка с индукционнымвводом энергии ТВЧ |

| E3 | УКИВ | Установка сконтактно-индукционным вводом энергии ТВЧ |

| Примечание.Возможно применение для иных типов СО, соответствующих поназначению шифру СО. |

Таблица 5

Сварочное оборудование для электрошлаковой сварки (наплавки)(вид F)

| Шифр СО | Тип СО | Назначение |

| F1 | УОПЭ | Установка с одним проволочнымэлектродом |

| F2 | УНПЭ | Установка с несколькимипроволочными электродами |

| F3 | УПлЭ | Установка с пластинчатымиэлектродами |

| Примечание.Возможно применение для иных типов СО, соответствующих поназначению шифру СО. |

Таблица 6

Сварочное оборудование для плазменной сварки (наплавки) (видG)

| Шифр СО | Тип СО | Назначение |

| G1 | УПР | Установка для ручнойсварки |

| G2 | УПМ | Установка для механизированнойсварки |

| G3 | УПА | Установка для автоматическойсварки |

| G4 | РПС | Робот для плазменнойсварки |

| Примечание.Возможно применение для иных типов СО, соответствующих поназначению шифру СО. |

Таблица 7

Сварочное оборудование для пайки (вид H)

| Шифр СО | Тип СО | Назначение |

| H1 | УПП | Установка для пайки впечах |

| H2 | УПИ | Установка для индукционнойпайки |

| H3 | УПС | Установка для пайкиэлектросопротивлением |

| H4 | УПД | Установка для диффузионнойпайки |

| H5 | УПГ | Установка для пайки газовымпламенем |

| H6 | УПЭ | Установка дляэлектронно-лучевой пайки |

| H7 | УПЛ | Установка для лучевойпайки |

| Примечание.Возможно применение для иных типов СО, соответствующих поназначению шифру СО. |

Таблица 8

Сварочное оборудование для прессовой и термопрессовой сварки(вид K)

| Шифр СО | Тип СО | Назначение |

| K1 | УСТ | Установка сваркитрением |

| K2 | УСВ | Установка для сваркивзрывом |

| K3 | УУС | Установка для ультразвуковойсварки |

| K4 | УГП | Установка для газопрессовойсварки |

| K5 | УДС | Установка для диффузионнойсварки |

| K6 | УХС | Установка для холоднойсварки |

| Примечание.Возможно применение для иных типов СО, соответствующих поназначению шифру СО. |

Таблица 9

Сварочное оборудование для сварки (наплавки)высококонцентрированными источниками нагрева (вид L)

| Шифр СО | Тип СО | Назначение |

| L1 | УЭЛВВ | Установка электронно-лучеваявысоковакуумная |

| L2 | УЭЛПВ | Установка электронно-лучевая спромежуточным вакуумом |

| L3 | УЛЭА | Установка электронно-лучеваядля сварки в атмосфере и защитных газах |

| L4 | УЛС | Установка для лазернойсварки |

| L5 | УСС | Установка для сварки световымлучом |

| Примечание.Возможно применение для иных типов СО, соответствующих поназначению шифру СО. |

3.ПЕРИОДИЧЕСКАЯ И ДОПОЛНИТЕЛЬНАЯ АТТЕСТАЦИЯ

3.1. Периодическойаттестации подлежит СО после окончания срока действия первичнойаттестации. При аттестации учитывается срок эксплуатации СО: присроке эксплуатации до истечения срока службы оборудованиеаттестуется на 3 года, после истечения срока службы — на 1,5года.

Срок службы СОуказывается в паспорте завода-изготовителя. При отсутствии данныхпо сроку службы в паспорте срок службы принимают равным 6 годам.Срок эксплуатации СО исчисляется с момента ввода сварочногооборудования в эксплуатацию.

Информацию о дате ввода в эксплуатациюсварочного оборудования заявитель предоставляет аттестационномуцентру в заявке на аттестацию.

Вслучае проведения технического диагностирования, подтверждающегоработоспособность СО, в том числе после консервации(переконсервации), срок службы его может быть продлен.

3.2. При проведениидополнительной аттестации СО в соответствии с требованиями п.1.6приложения 1 к РД 03-614-03допускается проводить испытания по сокращенной программе,включающей проверку дополнительных параметров СО.

При этом в случаедополнительной аттестации только на новую группу (группы)технических устройств допускается не проводить первый и третийэтапы специальных испытаний, а в случае дополнительной аттестациитолько на новый вид сварки допускается не проводить второй этапспециальных испытаний.

3.3. При дополнительнойаттестации СО в соответствии с п.3.10 РД 03-614-03 выдается новоесвидетельство об аттестации, в котором указаны новые областиприменения СО, при этом ранее выданное свидетельство об аттестациине утрачивает своей силы до окончания срока его действия.

4.ПРЕДСТАВЛЕНИЕ ДОКУМЕНТОВ ДЛЯ АТТЕСТАЦИИ СО

4.1. При аттестациизарубежного СО в соответствии с п.1.1 приложения 1 к РД 03-614-03 вся документация должнапредставляться на русском языке.

4.2. Под производителемСО следует понимать юридическое лицо, которое занимаетсяизготовлением СО. При аттестации сварочного оборудованияпроизводителя (СОпр) в качестве заявителей могут выступатьпоставщики (продавцы) СО, уполномоченные производителем надействия, связанные с аттестацией СО в установленном порядке.

Втаком случае заявитель представляет все документы от именипроизводителя, протокол аттестации и свидетельство об аттестацииСОпр оформляются на организацию — производитель СО.

Виных случаях на представляемое для аттестации поставщиком(продавцом) СО протокол аттестации и свидетельство об аттестации СОоформляются на организацию-заявителя (поставщика, продавца СО).

Приэтом может быть аттестовано только СО, представленное заявителем нааттестационные испытания.4.3. При отсутствии употребителя паспорта (например, был утерян, не получен при покупкеи т.д.) потребитель СО может составить дубликат паспорта. При егосоставлении используется образец паспорта на однотипноеоборудование.

После полученияположительных результатов аттестационных испытаний аттестационнымцентром на основании данных проведенных испытаний подтверждаетсядостоверность технических характеристик СО, приведенных впаспорте.

5.СПЕЦИАЛЬНЫЕ ИСПЫТАНИЯ СО

Технические характеристики и классификация сварочного оборудования

Сварка – самая популярная технология создания неразъемного соединения между материалами различного типа.

Сварочное оборудование востребовано не только в промышленности, но и широко используется при выполнении разнообразных бытовых работ. Над модернизацией существующих аппаратов и разработкой новых приспособлений трудятся множество научных центров и проектных институтов.

В данной статье будут рассмотрены типы и особенности оборудования для выполнения сварки в различных режимах и также дана оценка текущего положения вещей в данной отрасли.

Что это такое?

Оборудование для сварки – это агрегаты и установки, которые служат источником энергии для соединения, в зависимости от режима выполнения работ.

При проведении электросварки соединение выполняется путем воздействия электрической дуги высокой мощности, которая расплавляет поверхность заготовки и присадочный материал.

Жидкий металл перемешивается в сварочной ванне, и после кристаллизации образует шов.

Газосварочное оборудование в качестве источника тепла использует горючие смеси технических газов. Для их транспортировки используют специальные баллоны, к которым присоединяют запорную арматуру и редуктор для регулировки давления.

За период существования сварочной технологии было разработано множество методов соединения, которые подходом к процессу соединения и видами используемого оборудования. Наиболее распространенными видами сварки являются:

- автоматическая;

- полуавтоматическая;

- аргоном;

- точечная;

- индукционная;

- термитная;

- плазменная;

- лазерная;

- контактная;

- трением;

- оплавлением.

Помимо оборудования для выполнения работ существуют и аксессуары, играющие вспомогательную роль. Их делят на две группы:

- Присадочные и вспомогательные материалы. Сюда относят покрытые электроды для ручной сварки, проволоку и прутки для аргонодуговой, флюс для работы в автоматическом режиме и другие материалы. Кроме того, к этой категории относят технические газы, как горючие, так и выполняющие функцию защиты сварочной ванны.

- Инструменты и приспособления. Данная группа включает в себя горелки, держатели электродов, клещи, газовые редукторы, ручные пистолеты, модули охлаждения и другие приспособления.

Основные параметры

Основные технические характеристики полуавтомата ПАТОН ПСИ 160.

В качестве примера рассмотрим основные характеристики оборудования сварщиков, работающих ручном режиме. Речь идет о трансформаторах, выпрямителях и продукте полупроводниковых технологий – инверторе. С их помощью можно соединять большинство металлов и сплавов: начиная с алюминия и заканчивая нержавейкой.

Наиболее важными параметрами являются:

- Напряжение. Для бытовых аппаратов этот показатель составляет 220 В. Приборы промышленного назначения работают от 380 В.

- Потребляемая мощность. Важный параметр, который определяет возможности агрегата. Единицей измерения является киловатт. От мощности зависит максимальная величина сварочного тока.

- Продолжительность включения. Показывает процентное соотношение режима работы к режиму отдыха на максимальных показателях силы тока за десятиминутный интервал. Например, ПВ 60 % указывает на то, что за 10 минут аппарат будет работать только 6 минут. У трансформаторов этот показатель, как правило, не превышает 50-60 %. Инверторы демонстрируют большую выносливость – их ПВ варьируется в диапазоне 70-80%.

- Напряжение холостого хода. Чем выше этот параметр, тем проще протекает процесс образования дуги.

- Габаритные размеры и масса. От этих показателей зависит удобство размещения и транспортировки аппарата. Современный инвертор можно спокойно перемещать по площадке усилиями одного человека.

Также следует обращать внимание на требования к эксплуатации. Опытный специалист обязан знать, проводом какого сечения должно производиться заземление сварочного трансформатора. Для большинства моделей достаточно использовать медный кабель, диаметром 6 мм. В качестве альтернативного материала подойдет стальной прут, сечением не менее 12 мм.

Для промышленных предприятий выпускают аппараты с несколькими постами сварки. В этом случае к каждому посту необходимо подключать балластный реостат, для регулировки параметров тока.

Классификация

Рассмотрим особенности используемого оборудования для различных видов сварочных работ, а также методы его классификации.

Сварка плавлением

Сварка плавлением – это технология создания неразъемного соединения, которая характеризуется термическим воздействием на кромки заготовок. После образования ванны расплавленного металла в нее подается присадочный материал, призванный повысить качественные характеристики будущего шва. По своей сути процесс напоминает литье.

Основными разновидностями сварки литьем являются:

- Дуговая. Самая распространенная группа. При работе в ручном режиме используются различные аппараты. Для бытового пользования существует широкий выбор инверторов, основные характеристики которых были рассмотрены выше. При выполнении сварки в полуавтоматическом режиме рабочее оборудование можно разделить на две категории: рабочее и подающее. В первом размещен источник питания, а второй отвечает за подачу присадочного материала к зоне соединения. Такие работы выполняются в среде защитного газа. Особое внимание следует уделить оборудованию для автоматической сварки под флюсом. Его главная особенность – работы выполняются полностью в автоматическом режиме. Оператор лишь задает программу. В процессе эксплуатации автоматика самостоятельно подбирает оптимальные параметры, исходя из ситуации.

- Электрошлаковая. Относительно новая технология, характеризующаяся использованием исключительно автоматических аппаратов, первые образцы которых были разработаны еще при СССР.

- Газовая. В комплект для выполнения работ входит газовая горелка и баллон с горючей газовой смесью, в состав которой обычно входят ацетилен, пропан, водород и кислород.

- Электроннолучевая. Принцип работы приборов основан на преобразовании кинетической энергии электронов в тепловую.

- Лазерная. В качестве источника энергии используется лазерный луч, который фокусируется на заданном участке с помощью специальных линз. Рабочее оборудование отличается высокой стоимостью, а потому используется только в промышленных целях.

- Термитная. В основе работы оборудования лежит восстановительная реакция, которая происходит при смешивании магния с оксидом железа. Магний, как более активный металл восстанавливает железо, что сопровождается выделением огромного количества тепловой энергии.

Отдельно стоит оборудование для соединения полимерных материалов – полиэтилена, полипропилена, поливинилхлорида и прочих термопластов. Полипропиленовые сварочные аппараты отличаются тем, что не требуют никаких расходников. Соединение труб осуществляется с помощью специальных муфт, путем нагрева поверхности до температуры плавления.

Давлением

Для сварки давлением разработаны следующие технологии соединения:

- Точечная. Наиболее известная разновидность контактной сварки. Рабочей частью оборудования являются стрежни, изготовленные из меди или ее сплава. Площадь контакта ограничена диаметром электродов, которые передают усилие от сварочного аппарата, после чего на контакты подают ток.

- Сопротивлением. В основе работы машины для сварки сопротивлением положен закон Джоуля-Ленца, а конкретно тепловое воздействие электрического тока.

- Оплавлением. Узкоспециализированная технология, разработанная в институте имени Патона для монтажа труб большого диаметра под водой. Процесс соединения происходит в автоматическом режиме. Специальная конструкция сварочной камеры изолирует от воды место стыковки.

- Трением. Оборудование для сварки трением состоит из привода и фиксирующего механизма. Соединения выполняется за счет нагрева, которое достигается путем вращения одного или двух стыкуемых элементов.

Нанесение покрытий

Известные следующие методы нанесения покрытий, призванные повысить качественные характеристики поверхности деталей:

- Газотермический. Для данного метода необходима газовая горелка, работающая ацетилен-кислородной или пропан-кислородной смеси, в пламя которой подается присадочный материал. Он может иметь форму проволоки, прутка или порошка. Нанесение покрытие выполняется под действием сжатого воздуха. Так наносят коррозионно-стойкие покрытия из никелевого, медного, алюминиевого или железного сплава.

- Вакуумный. Чаще всего метод применяется для обработки мелкоразмерных деталей на массовом производстве. Отличительная особенность технологии в том, что процесс протекает при низких температурах, что позволяет работать с изделиями, плохо переносящими нагрев. Кроме того, оборудование позволяет наносить покрытие не только на металлические, но и пластиковые, стеклянные или керамические поверхности. При этом показатели устойчивости к механическим повреждениям гораздо выше, чем при стандартном гальваническом покрытии.

- Легирование. Защитное покрытие наносят с помощью специального оборудования, работающего в ручном или автоматическом режиме. Аппаратура генерирует плазменно-искровые разряды, которые осаждаются на обрабатываемой заготовке при контакте с электродными стержнями. Для повышения прочности изделий в качестве материала изготовления электродов служат твердые сплавы на основе карбидов металла.

Сертификация, паспорт

К сварочному оборудованию предъявляют самые строгие требования. Все аппараты отечественного производства, независимо от года выпуска, изготавливаются с соблюдением требований межгосударственных стандартов ГОСТ и прочих нормативно-правовых документов, что подтверждается сертификатами соответствия.

Все аппараты зарубежного производства, согласно требованиям законодательства, подлежат обязательной сертификации.

Производители обязаны комплектовать продукцию паспортом сварочного оборудования и инструкцией по эксплуатации, содержащей указания по безопасному использованию аппаратов, включая методы заземления.

Оборудование, которое по результатам проверки, признано соответствующим техническим регламентам, маркируется единым знаком обращения продукции «ЕАС».

Периодичность проверки

Согласно последним изменениям законодательства, не аттестованное оборудование, производимое за рубежом, должно по истечению 3-х лет пройти периодическую проверку. Это касается как используемых аппаратов, так и приборов, находящихся в точке продажи.

Для инициирования проверки необходимо подать заявление установленного образца в аттестационный центр. Следует обращать внимание на срок службы, указанный в паспорте изготовителя. В случае отсутствия такого, расчетный период эксплуатации будет составлять 6 лет. Он начинает начисляться с момента ввода в эксплуатацию.

При подтверждении работоспособности оборудования, срок службы продлевается.

Основные мировые и российские производители

Приведем перечень производителей сварочного оборудования, хорошо зарекомендовавших себя на российском рынке:

- EWM. Ведущий производитель из Германии. Данная компания отличается инновационными разработками – еще в 1988 ею был произведен первый TIG AC/DC инвертор.

- KEMPPI. Финский бренд, продукция которого соответствует всем европейским и международным стандартам, имеющим отношение к качеству, экологии и безопасности.

- КЕДР. Отечественный производитель, специализирующийся на производстве сварочного оборудования и вспомогательных инструментов. Имеет развитую сеть сервисных центров.

- СВАРОГ. Российский бренд, производственные мощности которого расположены в Китае. Соблюдение требований государственных стандартов контролируется специалистами НАКС.

- ESAB. Знаменитая шведская компания, которая более 100 лет занимается производством сварочного оборудования и расходных материалов. Один из самых надежных брендов, продукция которого ценится во всем мире.

- BlueWeld. Еще один европейский производитель, появившийся на российском рынке в 2002 году. За прошедшее время он зарекомендовал себя в качестве изготовителя надежных и качественных аппаратов, соответствующих требованиям ГОСТ, TUV и ISO 9001.

Заключение

Технология производства сварочного оборудования не стоит на месте. К современным аппаратам предъявляют строгие требования, что практически исключает возможность встретить некачественный товар. Контроль над соблюдением эксплуатации осуществляют уполномоченные органы Росгостехнадзора.

Паспорт сварочного аппарата ручной дуговой сварки

Сварка ММА, или ручная дуговая электросварка, широко используется во многих сферах промышленности. Но на сегодняшний день тенденции таковы, что в современном мире предпочтение отдается более высокоскоростным способам сварки, таким как автоматическая и МIG/MAG. Их удельный вес с годами только растет.

Однако, несмотря ни на что сварка ММА остается незаменима в условиях ограниченной зоны доступа, при работе на открытом воздухе и в быту, так как стоимость сварочных аппаратов и расходных материалов является более-менее доступной.

Большинство компаний, производящих дорогую сварочную технику, не обходят также вниманием ММА сварку, год от года совершенствуют аппараты, добавляют в них режимы, упрощающие труд сварщика.

Ближе к конкретике …

Говоря о сварных швах, новичкам нужно определиться, каковы критерии хорошего и плохого шва. Поэтому вначале освойте немного теорию.

При сварке бытовых теплиц из уголков малого сечения, монтаже заборных секций, лестничных поручней, карнизов, навесов и других тому подобных вещей качество сварки не играет какой-то ведущей роли, поскольку нагрузки на такие изделия незначительные.

И совсем другие требования к прочности шва предъявляются при сварке высоконагруженных конструкций: опор, перекрытий, несущих узлов автомобилей, прицепов, магистральных жидкостных, газовых и нефтяных трубопроводов под давлением, мостов.

Швы таких конструкций уже проверяются неразрушающими методами контроля (НМК).

Однако, самый первый метод, по которому оценивается качество сварного шва — это визуальный осмотр. Если сварщик сам сможет оценить свои швы, значит его мастерство начнет быстро расти, он увидит свои ошибки и в дальнейшем не допустит их повторения.

Как научиться сварке? Неплохо было бы начать с изучения бумажной части…

К меню

Нормативная документация. Как пользоваться

Согласно ГОСТ 5264-80 на ручную дуговую сварку все многообразие сварных соединений можно отнести к четырем основным типам (сокращенное обозначение русскими заглавными буквами приводится в круглых скобках):

- Стыковые (С);

- Угловые (У);

- Тавровые (Т);

- Нахлесточные швы (Н)

Пример сокращенной записи типа соединения и его номера по порядку: Т1, С17 и т.д.

Также ГОСТ 5264-80 (pdf) указывает на основные размеры сварного шва Например, на стыковом шве параметр «е» — это ширина; «g» — выпуклость, или усиление шва.

Для угловых (или тавровых) швов буквой «к» обозначается катет.

По евростандарту EN ISO 2553-2013 «Соединения сваркой и пайкой» буквой «а» обозначается толщина шва; «z» – катет шва; «S» – глубина провара. При обозначении по евростандарту буквы z, а, S присутствуют на чертежах, поэтому это знать важно.

ГОСТ 5264-80 (pdf) также дает нам понятие о том, каким должен быть зазор между деталями, как правильно готовить кромки, какая возможна геометрия кромок при сварке с одной, или с двух сторон, с подложкой под корень шва и т.д.

По евростандарту требования к подготовке деталей под сварку определяются по EN ISO 9692-1:2003 «Сварка и сходные процессы – рекомендации для подготовки соединений»

Если перед начинающим сварщиком стоит задание сварить две пластинки, то самые задаваемые вопросы звучат следующим образом:

- какой диаметр, или тип электрода брать?

- каким током варить?

- какой установить зазор между деталями?

Что нам рекомендуют стандарты по поводу зазоров? По ГОСТ5264-80, например, для трехмиллиметровой пластины кромки будут прямые с зазором между деталями 0-2 мм. Усиление шва предлагается в диапазоне от 0,5 до 2,5 мм, а ширина шва не более 7мм.

По EN ISO 9692 для односторонней сварки пластинки толщиной 3 мм предлагается готовить кромки с прямым скосом и зазором между деталями примерно 3 мм. Параметры выпуклости шва определяются по ISO 5817:2009.

При односторонней сварке пластинки 8 мм по ГОСТ5264-80 рекомендует делать V-образный скос кромок под углом 22 -27 градусов с притуплением кромок 0-2 мм и зазором 0-3 мм.

По EN ISO 9692 для такой же пластинки толщиной 8 мм и односторонней сварки угол раскрытия кромок выбирается ?=40- 60 градусов, зазор между деталями 0-4 мм, притупление 0-2 мм.Как видите, как в ГОСТ, так и в евростандартах нет жестких цифр, есть диапазоны размеров. Какой именно зазор, или притупление кромок выбрать сварщик решает сам, исходя из марки и диаметра электрода, пространственной ориентации шва, тока сварки и своего мастерства.

К меню

Коротко про обозначение швов на чертежах

Ручная дуговая сварка

Ее еще называют — электросваркой. Международное обозначение технологии — MMA (Manual Metal Arc). Сфера ее применения очень широка, начиная от космических кораблей и заканчивая металлическим забором.

Ни одна постройка здания, мостов и других важных объектов не проходит без использования дуговой электросварки.На сегодняшний день ― это самый простой и достаточно надежный способ соединения металлических конструкций между собой.

Это изобретение человечества дало возможность совершать такие сложные процессы плавки металла для соединения не только в промышленных масштабах, но и в быту.

Итак, как и когда появилась дуговая сварка?

Первым человеком, открывшим электрическую дугу является В.В. Петров. В 1803 году он написал книгу, где указал способ получения электрической дуги и сферы ее применения, одна из которых была сварка металлов.

Однако человеком, применившим ручную дуговую сварку на практике был Н.Г. Славянов. В 1888 году с помощью сварочного аппарата и электрода, очень похожего на сегодняшний, он соединил детали коленчатого вала парового двигателя.

Позднее на основании этого открытия были получены дополнительные способы соединения сваркой, например, под водой, за слоем стекла, а также многие другие.

Принцип действия дуговой сварки

По электрическому кабелю большого сечения (16 мм² и более) подводится выходное напряжения сварочного аппарата к держателю с электродом. К другому кабелю «массе» подключают подготовленные к сварке две металлические детали, которые требуется соединить.

В момент соприкосновения торца электрода с деталями, электрическая цепь замыкается, что ведет по сути к короткому замыканию. Так как поверхность металла имеет шероховатости, ток нагревая их, образует электрическую дугу.

Чтобы электрод не «залипал» сварщик, в момент соприкосновения разрывая прямой контакт, отводит его от свариваемой поверхности на несколько миллиметров. Если этого не сделать, дуга не образуется, а аппарат будет работать в режиме перегрузки.

Благодаря ионизации газа в точке соприкосновения, при отводе электрода на расстояние от детали, горение дуги не прекращается.

Под действием высокой температуры (свыше 5000º C) в поверхности образуется канавка с расплавленным металлом, которая называется «ванночкой».

В свою очередь стержень электрода также начинает плавиться и его капли стекая, смешиваются с металлом в канавке, образуя после остывания наполненный шов.

Примеси покрываемые стержень электрода при горении образуют газовую среду в месте сварки. Эта среда защищает термический шов от разрушающего воздействия азота и других газов входящих в состав атмосферы земли.

Особенности аппаратов для дуговой сварки

Аппараты для аргонодуговой сварки принято разделять на несколько видов, всё будет зависеть от уровня механизации и конкретно поставленной задачи.

- Для ручной сварки. Она означает, что проволока будет подаваться вручную самим сварщиком. Обычно такой вид соединения предполагает использование вольфрамового электрода.

- Для автоматической сварки. Данный способ предполагает полностью автоматизированный процесс подачи проволоки и перемещения горелки. В этом случае иногда может использоваться инновационное оборудование, которое не требует присутствия даже контролирующего процесс оператора.

- Для механизированного соединения. Этот способ предполагает механизированный процесс подачи проволоки, а горелка будет находиться под контролем сварщика.

Классификация оборудования

Самыми популярными среди сварщиков являются универсальные агрегаты, так как позволяют производить сварку сложных и простых конструкций. Но всё же чаще всего подобное оборудование не используется на бытовом уровне.

Если аргонодуговая сварка будет выполняться с помощью неплавящегося электрода, она должна сопровождаться наличием следующего оборудования:

- набор горелок или одна горелка — для соединений с помощью разного напряжения;

- прибор, который обеспечит регулировку или стабильную работу дуги с переменным током;

- источник переменного или постоянного тока;

- регулировочный прибор для работы с током;

- устройство для контроля сварочного цикла и его защиты.

Инверторные сварочные агрегаты

Использование сварочного инвертора — это самый популярный способ производить аргонодуговую сварку. Спрос на такое устройство очень велик, так как агрегаты будут полезны не только на масштабном производстве, но и в домашних условиях, на даче или в гараже.

Аппарат отлично походит для того, кто только начинает свое знакомство со сваркой в принципе. Он позволит удачно начать работать с простыми соединениями и в итоге поднять свой уровень до профессионального. Каждый агрегат в своей комплектации будет иметь подробную и понятную для каждого инструкцию.

Такие устройства также отличаются некоторыми преимуществами. Одно из них — это высокое качество соединения. Эта особенность позволила успешно использовать агрегат для ремонта автомобилей, а именно фрагментов кузова или коробки передач. Ещё один плюс — это легкий вес устройства и его небольшие габариты.

Это всегда позволит использовать его в небольших помещениях и без труда переносить с одного места на другое.

Правила для использования сварки в быту

Аргонодуговая сварка для полноценного применения и качественной работы с деталями должна сопровождаться наличием у сварщика нескольких предметов, в их состав входят:

- баллон с газом (аргоном);

- газовый клапан;

- защитная маска;

- горелка;

- редуктор.

Но этого еще недостаточно. Специалист должен соблюдать перечень определённых правил, без которых сварка не может пройти на высоком уровне и быть безопасной.

Чтобы создавать минимальную дугу при использовании неплавящегося прутка, его стоит удерживать на близком расстоянии от соединяемой поверхности. Потому как увеличение дуги провоцирует уменьшение высоты провала и расширение самого шва.

В итоге финальное качество соединения будет нарушено.

Также обязательно стоит следить за тем, чтобы проволока и электрод не вышли за пределы инертного газа.

Проволока всегда должна подаваться плавно, это поможет избежать большого разбрызгивания свариваемого металла.Если используется вольфрамовый электрод, его стоит подавать немного перед горелкой, это позволит обеспечить шву достойный внешний вид и сделать соединение долговечным и надежным.

Сергей Одинцов

Ручная дуговая сварка для начинающих сварщиков

Сварка ММА, или ручная дуговая электросварка, широко используется во многих сферах промышленности. Но на сегодняшний день тенденции таковы, что в современном мире предпочтение отдается более высокоскоростным способам сварки, таким как автоматическая и МIG/MAG. Их удельный вес с годами только растет.