Производство сахара из сахарной свеклы технология

Технология производства сахара из сахарной свеклы

Отсатурированный сок отводится из нижней части сатуратора через контрольный переливной ящик, обеспечивающий определенную высоту слоя в аппарате, и делится па два потока — один возвращается на преддефекацию, а второй — на фильтрование.

Использование сатурационного сока в первом сатураторе составляет 70 — 75%.

Вторая сатурация

На II сатурацию поступает тщательно отфильтрованный сок I сатурации для дальнейшего удаления извести и солей кальция, присутствие которых ухудшает процессы уваривания сока, приводит к образованию накипи на стенках выпарных аппаратов, увеличивает потери сахара с мелассой.

Для разложения бикарбоната кальция и осаждения как можно большего количества CaC03 II сатурацию ведут при температуре кипения сока 101 — 102°С в течение 10 мин.

При этом происходит дополнительная физико-химическая очистка сока в результате адсорбции на поверхности частиц СаСО3 солей кальция, поверхностно-активных веществ и других несахаров.

Иногда для этой цели непосредственно в сатуратор добавляют небольшое количество известкового молока (0,2 — 0,5% к массе свеклы).

Аппараты II сатурации обычно не имеют расширения в верхней части, так как заметного вспенивания сока на этой стадии не наблюдается.

Фильтрование соков (сиропа)

Сок в процессе получения и очистки фильтруют несколько раз: после 1 и II сатурации, а также фильтруют сироп после сгущения сока в вакуум-выпарных аппаратах.Фильтрование соков после I и II сатурации производят для удаления взвешенных, не выпавших в осадок частиц. Сок I сатурации имеет содержание твердых частиц около 5%, сок II сатурации — 0,2 — 0,5%. После первой, грубой фильтрации сок фильтруют еще раз для удаления остающейся тонкой мути. Сироп фильтруют для удаления осадков, выпадающих в процессе выпаривания.

Движущей силой фильтрования является разность давлений по обе стороны фильтрующей перегородки. При этом на одной стороне перегородки должно быть избыточное давление или вакуум, а на другой — атмосферное давление.

Фильтрование можно осуществлять при постоянном давлении или при постоянной скорости. В процессе фильтрования толщина осадка увеличивается и, следовательно, растет его сопротивление.

Поэтому при фильтровании с постоянным давлением скорость фильтрования постепенно падает, а при фильтровании с постоянной скоростью растет давление.

Различают два вида осадков: несжимаемые, состоящие из кристаллических частиц, и сжимаемые — из аморфных, легко сформирующихся частиц. Если осадок несжимаем, то скорость фильтрования пропорциональна разности давлений. Если же осадок содержит гели, то с повышением давления он сжимается, поры между его частицами становятся меньше и фильтрование замедляется.

Для сжимаемых осадков скорость фильтрования растет не пропорционально увеличению разности давлений, а медленнее и наступает момент, когда скорость фильтрования с повышением давления не увеличивается, а уменьшается вследствие сжатия осадка. Давление, при котором для данного типа осадка скорость фильтрования максимальная, называется критическим.

Для фильтров I и II сатурации критическое избыточное давление равно 0,3 — 0,4 МПа.

Сульфитация сока (сиропа)

Последней стадией очистки диффузионного сока является, сульфитация, т. е. обработка сока диоксидом серы. Цель сульфитации — обесцвечивание сока, снижение его вязкости, а также его обеззараживание. Диоксид серы на сахарном заводе получают путем сжигания серы в специальных сернистых печах.В получаемом сульфитационном газе (сернистый газ) содержится 10 — 15% S02. При пропускании S02 через сок образуется сернистая кислота, являющаяся сильным восстановителем. Она частично переходит в серную кислоту, и выделяющийся при этом молекулярный водород восстанавливает органические окрашенные вещества.

Действие сернистого газа продолжается и на выпарке, что способствует меньшему потемнению сиропа.

Наряду с обесцвечиванием сернистая кислота понижает щелочность сока.

В результате значительно понижается вязкость сиропов, что улучшает условия фильтрования сока и сиропа, облегчает кристаллизацию сахара и отделение кристаллов от маточного сиропа.

Большое значение имеет также способность серной кислоты и ее солей блокировать карбонильные группы редуцирующих соединений (глюкоза, фруктоза, манноза) и тем самым предотвращать образование красящих веществ в соке.

Сульфитация сока обычно проводится в оросительных или жидкостно-струйных сульфитаторах. Коэффициент использования диоксида серы составляет 98%; оптимальное значение рН сульфитированиого сока — 8,5 — 8,8.

[4]Несмотря па достаточно сложный комплекс мероприятий по очистке диффузионного сока, удается отделить только 35 — 40% несахаров сока. Остальные 60 — 65% переходят в мелассу, снижая выход сахара и удерживая от кристаллизации 1,8 — 2,2%' сахарозы к массе переработанной свеклы.

7. Сгущение сока выпариванием

Полученный очищенный сок содержит 15 — 16% сухого вещества, из которого 14 — 15% составляет сахароза. Чтобы выделить сахарозу необходимо сгустить сок и получить пересыщенный сахаром раствор.

Эту операцию ведут в два приема: сначала сок сгущают до содержания сухого вещества 65%. при котором сахароза еще не кристаллизуется. После дополнительной очистки сироп повторно концентрируют (упаривают) до содержания сухого вещества 92,5 — 93,5%.

Всего при сгущении из очищенного сока удаляют 110 — 115% воды к массе свеклы.

Разделение процесса сгущения на два этапа — сгущение сока выпариванием и уваривание утфеля вызвано тем, что на первом этапе при небольшой вязкости раствора процесс ведут с использованием многокорпусных выпарных установок, что позволяет снизить удельный расход топлива примерно в 2,5 раза.

В качестве типовой на сахарных заводах применяют схему с четырехкорпусной выпарной установкой и концентратором. Последний корпус работает под разряжением. Нагретый до температуры кипения (126°С) сульфитированный сок направляется в первый корпус выпарной установки, где из него выпаривается, образуя вторичный пар, часть воды.Сок последовательно проходит из первого корпуса во второй, третий, четвертый и затем в концентратор, сгущаясь до нужной плотности. Греющий пар подается только в первый корпус, остальные обогреваются вторичным паром, образующимся в предшествующем корпусе.

Многократное использование теплоты пара в выпарной установке возможно только при условии понижения температуры кипения сока от первого корпуса к последнему, т. е. понижения давления.

Концентратор не обогревается паром, в нем происходит только самоиспарение воды в результате перепада давления.

После сгущения сиропа до содержания сухого вещества 65% производят его очистку. Для этого в сироп добавляют кизельгур (для улучшения фильтрования), сульфитируют до рН 7,5 и фильтруют. Очищенный сироп направляют в вакуум-аппараты для получения и уваривания утфеля.

Утфель I центрифугируют с выделением сахара-песка и двух оттеков. Сахар-песок поступает на высушивание и охлаждение. Оттеки утфеля 1 содержат все несахара и образовавшийся иннертный сахар. Его надо разложить, чтобы не повышалась цветность раствора.

С этой целью часть оттеков утфеля I смешивают с клеровкой сахара III кристаллизации и возвращают в начало технологической схемы на стадию дефекации клеровки, а часть используют при уваривании утфеля II. Утфель II уваривают до 92,5% сухого вещества, центрифугируют и получают сахар II кристаллизации и оттеки.

Сахар II кристалли-1ации клеруют и подают на сульфитацию, а из оттеков варят утфель III до содержания сухого вещества 94%.

Утфель III подвергают дополнительной кристаллизации при охлаждении в течение 60 — 72 ч, а затем центрифугируют, выделяя сахар III кристаллизации и оттек (мелассу). Сахар III кристаллизации растворяют в промоях и направляют на дефекацию, а мелассу используют в зависимости от ее доброкачественности.При доброкачественности выше 54% мелассу возвращают на варку утфеля III; при доброкачественности 51 — 54% — используют на раскачку (разжижение) утфеля III перед его дополнительной кристаллизацией.

При доброкачественности 50% и ниже меласса поступает в хранилище и затем используется в других производствах, например, как добавка к мелассе свеклосахарного производства в качестве источника биотина при выращивании дрожжей.

Выход сахара-песка составляет 95 — 96%, содержание сахара в мелассе 1,2 — 1,3% к массе сахара-сырца.

8. Варка утфеля и получение кристаллического сахара

Очищенный сироп, содержащий 65% сухого вещества, поступает на дальнейшее уваривание. Продукт, полученный после уваривания сиропа, называется утфелем и содержит около 7,5% воды и около 55% выкристаллизовавшегося сахара. Межкристальный (маточный) раствор представляет собой вязкий раствор, содержащий все несахара и насыщенный раствор сахарозы.

Уваривание утфеля ведут в периодически действующих вакуум-аппаратах в четыре стадии:

сгущение сиропа до пересыщения раствора и начала заводки кристаллов;

заводка кристаллов сахара (образование центров кристаллизации сахарозы);

наращивание кристаллов сахара; окончательное сгущение и спуск утфеля.

Сгущение сиропа в вакуум-аппаратах начинают при остаточном давлении 0,02 МПа при низкой температуре кипения 67 — 70°С, чтобы предотвратить карамелизацию сахарозы. По мере сгущения сиропа до 80 — 82% сухого вещества температура его кипения при том же разрежении повышается до 73 — 75 °С, а коэффициент пересыщения достигает значения 1,2 — 1,25.

Коэффициент пересыщения показывает, во сколько раз больше в 1 кг данного раствора растворено сахарозы, чем в ее насыщенном растворе при тех же условиях.

При этом коэффициенте пересыщения, когда раствор находится в неустойчивом состоянии, начинают заводку кристаллов путем введения тонкоизмельченной сахарной пудры (затравки), что вызывает быстрое образование новых кристаллов.

Своевременная заводка кристаллов и своевременное прекращение их образования имеют очень важное значение. Поэтому как только в утфеле окажется достаточное количество центров кристаллизации, заводку прекращают и снижают коэффициент пересыщения до 1,1 — 1,05 путем введения новых порций сиропа.

Дальнейшее наращивание (увеличение размеров) кристаллов ведут при остаточном давлении 0,02 МПа и температуре 75°С. Чтобы обеспечить рост уже образовавшихся кристаллов и препятствовать образованию новых ведут постоянную подачу сиропа, поддерживая коэффициент пересыщения на уровне 1,08 — 1,1.

Когда кристаллы сахарозы достигнут нужной величины, утфель доводят до максимально возможной концентрации сухого вещества — 92,5%, при этом его температура не должна превышать 75°С.

9. Сушка, охлаждение и хранение сахара-песка

Уваренный утфель сразу же центрифугируется. Для этой цели используют автоматизированные центрифуги периодического действия типа ФПН-1251Л вместимостью 650 кг. Ротор центрифуги, представляющий собой сетчатый, закрепленный на валу барабан, заполняется утфелем.

Первые порции межкристального раствора (первый оттек) под действием центробежной силы отделяют от кристаллов и направляют в сборник первого оттека. На поверхности кристаллов сахара остается еще тонкая пленка межкристального раствора, придающая им желтоватый нвет.

Чтобы удалить ее, здесь же в центрифуге ведут пробеливание сахара-песка горячей артезианской водой (расход 3 — 3,5% к массе утфеля), которая отделяется как второй оттек в соответствующий сборник. Выгружаемый из центрифуги сахар-песок имеет влажность 0,8 — 1,2%.

Для сушки сахара-песка применяют двухбарабанную конвективную установку, состоящую из двух вращающихся барабанов. На внутренних стенках барабанов по винтовой линии прикреплены железные лопатки.

При вращении барабанов сахар-песок пересыпается и передвигается вдоль барабана. К первому сушильному барабану вентилятором подается горячий воздух. Ко второму — очищенный холодный воздух для охлаждения сахара-песка.

Охлажденный сахар-песок направляется на упаковывание.

10. Машинно-аппаратурная схема линии производства сахара-песка из сахарной свеклы. Устройство и принцип действия

Рис. Машинно-аппаратурная схема линии производства сахара-песка из сахарной свеклы.

Устройство и принцип действия линии. Сахарная свекла подается в завод из бурачной или с кагатного поля. По гидравлическому конвейеру она поступает к свеклонасосам и поднимается на высоту до 20 м. Дальнейшее перемещение ее для осуществления различных операций технологического процесса происходит самотеком. По длине гидравлического конвейера 1 (рис.

) последовательно установлены соломоботволовушки 2, камнеловушки 4 и водоотделители 5. Это технологическое оборудование предназначено для отделения легких (солома, ботва) и тяжелых (песок, камни) примесей, а также для отделения транспортерно-моечной воды. Для интенсификации процесса улавливания соломы и ботвы в углубление 3 подается воздух.

Сахарная свекла после водоотделителей поступает в моечную машину 6.

Моечная машина предназначена для окончательной очистки свеклы (количество прилипшей земли составляет при ручной уборке 3…5 % свеклы, а при механизированной уборке комбайнами — 8… 10 %).

Количество воды, подаваемой на мойку свеклы, зависит от степени ее загрязненности, конструкции машины и в среднем составляет 60… 100 % к массе свеклы. В сточные воды гидравлического конвейера и моечной машины попадают отломившиеся хвостики свеклы, небольшие кусочки и мелкие корнеплоды (всего 1…3 % к массе свеклы), поэтому транспортерно-моечные воды предварительно направляются в сепаратор для отделения от них хвостиков и кусочков свеклы, которые после обработки поступают на ленточный конвейер 14.

Отмытая сахарная свекла орошается чистой водой из специальных устройств 7, поднимается элеватором 8 и поступает на конвейер 9, где электромагнит 10 отделяет металлические предметы, случайно попавшие в свеклу. Затем свеклу взвешивают на весах 11 и из бункера 12 направляют в измельчающие машины-свеклорезки 13.

Стружка должна быть ровной, упругой и без мезги, пластинчатого или ромбовидного сечения, толщиной 0,5… 1,0 мм.

Производство сахара из сахарной свеклы: краткое описание технологии

Производство сахара – прерогатива крупных заводов. Ведь технология достаточно сложная. Сырье перерабатывается на непрерывно-поточных линиях. Как правило, предприятия по производству сахара расположены в непосредственной близости от мест взращивания сахарной свеклы.

Сахар – это, по сути, чистый углевод (сахароза), на вкус сладкий и приятный. Хорошо усваивается и обеспечивает нормальную работу организма (острота зрения и слуха, важный питательный элемент для клеток мозга, принимает участие в формировании жиров). Злоупотребление продуктом ведет к развитию заболеваний (кариес, лишний вес и др.).

Традиционно в нашей стране этот продукт делают из сахарной свеклы. Производство сахара требует больших объемов поставок сырья.

Свекла является представителем семейства маревых. Растет на протяжении двух лет, культура устойчива к засухе. В течение первого года вырастает корень, а затем в течение второго года развивается стебель, появляются цветы и семена. Масса корнеплода составляет 200-500 г. Массовая доля твердой ткани составляет 75 %. Остальное – сахар и другие органические соединения.

Уборка урожая свеклы происходит на протяжении 50 суток. В то же время заводы работают в среднем 150 дней в году. Чтобы обеспечить сырьем предприятия по производству сахара, свекла хранится в так называемых кагатах (большие кучи).

Технология хранения сахарной свеклы

Свекла укладывается слоями в кагаты на предварительно подготовленных участках. При нарушении технологии хранения свекла будет прорастать и гнить. Ведь корнеплоды являются живыми организмами. Характеристикой прорастания является индекс отношения ростков к массе всего плода.

В условиях повышенной температуры и большой влажности свекла начинает прорастать уже на пятые сутки хранения. При этом свекла, которая находится в верхней части кагата, прорастает наиболее интенсивно. Это крайне негативное явление, которое приводит к понижению эффективности сахарного производства.

Чтобы минимизировать потери от прорастания, при уборке урожая обрезаются верхушки плодов, а сам урожай в кагатах обрабатывается специальным раствором.

Важно складировать плоды в кагаты аккуратно, стараясь их не повредить. Ведь поврежденные участки плода являются слабым местом, которое поражается прежде всего, а затем уж и здоровые ткани.

На развитие бактерий существенное влияние оказывает температура и уровень влажности. Если поддерживать рекомендованный состав воздуха и температуру 1-2 °C, то процессы гниения замедляются (порой и не развиваются).

Свекла, которая поступает на хранение, чрезвычайно загрязнена (земля, трава). Грязь ухудшает циркуляцию воздуха в кагате, провоцирует процессы гниения.

Поэтому рекомендуется мыть свеклу и хранить ее в мытом виде. В последние годы широко применяются специальные устройства, которые выдувают сорняки, солому и грязь.

Урожайность свеклы

Одной из важнейших задач является повышение урожайности сахарной свеклы. Она зависит от множества факторов. Производство сахара напрямую зависит от объемов сбора, а также от технологического качества сырья.

В первую очередь технологические качества возделываемой свеклы зависят от используемых семян. Современные технологии позволяют контролировать биологические и другие характеристики. Контроль качества семян позволяет значительно увеличить урожайность с гектара посевных площадей.

Также немаловажен способ возделывания свеклы. Существенное повышение урожайности наблюдается при так называемом гребневом способе возделывания (рост урожайности составляет от 15 до 45 % в зависимости от климатических особенностей региона). Суть метода состоит в следующем.

Осенью специальные машины насыпают гребни, благодаря чему земля активно впитывает и накапливает влагу. Поэтому весной земля достаточно быстро созревает, создавая благоприятные условия для посева, роста и развития плодов.Кроме того, свеклу гораздо легче собирать: плотность почвы гребней сравнительно невелика.

Любопытно, что данная технология была предложена советским ученым Глуховским в далекие 20-е годы прошлого столетия. И сравнительно недавно метод был внедрен в передовых странах.

Несмотря на большую результативность, данная технология не нашла широкого применения. Причиной тому отсутствие и дороговизна специального оборудования. Производство сахара из свеклы поэтому имеет перспективы развития и выхода на новый технологический уровень.

Уборка свеклы должна быть проведена до наступления заморозков. Поставки на предприятия выкапываемой свеклы могут осуществляться по поточному принципу либо поточно-перевалочным способом. Для того чтобы снизить потери сахарозы при длительном хранении на перевалочных базах, плоды накрываются соломой.

Техпроцесс производства

Среднестатистический завод по производству сахара в России способен перерабатывать несколько тысяч тонн сырья (сахарной свеклы). Впечатляет, не так ли?

В основе производства лежат сложные химические процессы и реакции. Суть сводится к следующему. Для получения кристаллов сахара нужно выделить (экстагировать) сахарозу из сырья. Затем отделяют сахар от ненужных веществ и получают продукт, готовый к употреблению (кристаллы белого цвета).

Технология производства сахара состоит из следующих операций:

- очистка от грязи (мытье);

- получение стружки (шинкование, измельчение);

- извлечение сахарозы;

- фильтрация сока;

- сгущение (выпаривание влаги);

- уваривание массы (сиропа);

- отделение патоки от сахара;

- просушивание сахара.

Мойка сахарной свеклы

При поступлении сырья на завод по производству сахара оно попадает в своеобразный бункер. Он может располагаться как под землей, так и снаружи. Мощной направленной струей воды сахарная свекла вымывается из бункера. Корнеплоды попадают на транспортер, при движении которого происходит предварительная очистка сырья от всевозможного мусора (солома, трава и т.д.).

Измельчение корнеплодов

Производство сахара из свеклы невозможно без ее измельчения. В дело вступают так называемые свеклорезки. На выходе получаются тонкие полосы из сахарной свеклы. В технологии производства сахара способ нарезания кусков имеет очень важное значение: чем больше площадь поверхности, тем эффективнее отделяется сахароза.

Извлечение сахарозы

По транспортеру стружка свеклы подается в аппараты диффузии со шнеком. Сахар отделяется от стружки теплой водой. Стружка подается по шнеку, а навстречу ей течет теплая вода, которая и извлекает сахар. Помимо собственно сахара, вода также увлекает за собой и другие растворимые вещества.

Процесс достаточно эффективен: на выходе жом (так называется стружка свеклы) содержит лишь 0,2-0,24 % сахара по массовой доле. Вода, насыщаясь сахарами и другими органическими веществами, становится мутной и сильно пенится. Эту жидкость еще называют диффузионным соком. Наиболее полная переработка возможна лишь при нагреве сырья до 60 градусов.

При данной температуре белки сворачиваются и не выделяются из свеклы. Производство сахара на этом не заканчивается.

Очистка диффузионного сока

Из жидкости необходимо убрать мельчайшие взвешенные частицы свеклы и растворенные органические вещества. Технологически можно удалить до 40 % побочных веществ. Все, что остается, накапливается в мелассе и удаляется лишь на конечном этапе производства.

Сок нагревается до 90 °C. Затем обрабатывается известкой. В результате белки и другие вещества, которые находятся в соке, выпадают в осадок. Данная операция производится на специальном оборудовании в течение 8-10 минут.

Теперь необходимо устранить известь. Данный процесс носит название сатурации. Суть его заключается в следующем: сок насыщается диоксидом углерода, который вступает в химическую реакцию с известью, образуя углекислый кальций, который и выпадает в осадок, поглощая при этом различные загрязнители. Прозрачность сока возрастает, он становится более светлым.

Сок фильтруется, подогревается до температуры 100 °C и подвергается сатурации повторно. На данном этапе проводится более глубокая очистка от примесей, после чего сок снова отправляется на фильтрацию.

Сок необходимо обесцветить и разжижить (сделать не таким вязким). С этой целью через него пропускают сернистый газ. В соке образуется сернистая кислота – очень сильный восстановитель. Реакция с водой приводит к образованию определенного количества серной кислоты с выделением водорода, который, в свою очередь, осветляет сок.После грубой и чистой сатурации на выходе получается 91-93 % от первоначального объема качественного, отбеленного сока. Процентное содержание сахарозы в полученном объеме сока составляет 13-14 %.

Выпаривание влаги

Производится в два этапа с использованием специального оборудования. Для производства сахара на первом этапе важно получить густой сироп с содержанием сухих веществ 65-70 %. Полученный сироп проходит дополнительную очистку и вновь подвергается процедуре выпаривания, на этот раз в специальных вакуумных аппаратах. Необходимо получить вязкое густое вещество с содержанием сахарозы 92-93 %.

Если продолжить выпаривание воды, то раствор становится перенасыщенным, возникают центры кристаллизации и растут кристаллы сахара. Полученная масса называется утфелем.

Температура кипения полученной массы – 120 °C в нормальных условиях. Но дальнейшее уваривание проводится в вакууме (чтобы предотвратить карамелизацию). В условиях, близких к вакууму, температура кипения значительно ниже – 80 °C. Данную массу на этапе выпаривания в вакуумном аппарате «легируют» сахарной пудрой. Что стимулирует рост кристаллов.

Отделение сахара от патоки

Сахарная масса поступает на центрифуги. Там кристаллы отделяются от патоки. Жидкость, которая получается после отделения кристаллов сахара, – зеленая патока.

На сетке барабана центрифуги задерживаются кристаллы сахара, которые подвергаются обработке горячей водой и пропариваются с целью отбеливания. При этом образуется так называемая белая патока. Это раствор сахара и остатков зеленой патоки в воде. Белая патока проходит вторичную обработку в вакуумных аппаратах (чтобы минимизировать потери, повысить эффективность производства).

Зеленая патока поступает на уваривание уже в другой аппарат. В результате получают так называемый второй утфель, из которого уже получают желтый сахар. Он растворяется в соке после первой очистки.

Просушивание сахара

Цикл производства сахара еще не завершен. Содержимое центрифуги извлекается и отправляется на просушку. После центрифуги влажность сахара составляет приблизительно 0,5 %, а температура 70 °C. В сушильном аппарате барабанного типа происходит просушивание продукта до влажности 0,1 % (во многом это обеспечивается остаточной температурой после центрифуг).

Отходы

Основные отходы производства сахара из сахарной свеклы — жом (так называется стружка корнеплода), кормовая патока, фильтр-прессная грязь.

Жом составляет до 90 % по массе от необработанного сырья. Служит хорошим кормом для домашнего скота. Перевозить жом на дальние расстояния нерентабельно (из-за повышенной влажности он очень тяжелый). Поэтому закупается и используется фермерскими хозяйствами, расположенными вблизи предприятий по производству сахара. Для предотвращения порчи жома он перерабатывается на силос.

https://www.youtube.com/watch?v=WIZw9FuZ4nY

На некоторых производствах сахара из сахарной свеклы стружка прессуется (при этом устраняется до 50 % влаги), а затем сушится в специальных камерах. В результате такой обработки масса жома, готового к употреблению по назначению и транспортировке на дальние расстояния, составляет не более 10 % от его первоначальной массы.

Меласса – кормовая патока — получается после обработки второго утфеля. Ее объем составляет 3-5 % от массы исходного сырья. На 50 % она состоит из сахара. Кормовая патока является важным компонентом в производстве этилового спирта, а также в производстве животных кормов. Кроме того, используется в дрожжевом производстве, при изготовлении лимонной кислоты и даже лекарственных средств.

Объем фильтр-прессной грязи достигает 5-6 % от массы не переработанного сырья. Используется в качестве удобрений для почв сельскохозяйственных угодий.

Производство рафинада

Производство сахара-рафинада находится, как правило, на самих сахарных заводах. В составе таких заводов имеются специальные цеха. Но производить рафинад могут и сторонние организации, закупающие сахар-песок на заводах. По способу получения рафинад может быть литым и прессованным.

Последовательность технологических операций при производстве рафинада следующая.

Сахар растворяют в воде. Густой сироп подвергается обработке с целью удаления различных окрашивающих веществ. После очистки сироп варится в вакуумной камере, при этом получают первый рафинадный утфель. С целью устранения желтизны в вакуумную камеру добавляется ультрамарин (0,0008 % от массы сиропа, не более). Сам процесс уваривания аналогичен процессу уваривания при получении сахара.

Рафинадный утфель нужно пробелить. Образуется густая масса (кашица с влажностью 3 %, не более), которая прессуется. В итоге получается рафинад, принимающий форму пресса. Чтобы получить рафинад в форме голов, утфель заливается в соответствующие формы.

В нижней части формы имеется специальное отверстие, через которое вытекают остатки раствора. Мокрый рафинад сушится горячим воздухом, пока показатель влаги не уменьшится до значения 0,3-0,4 %.

Далее остается лишь подождать, пока куски сахара остынут, разрезать (при необходимости) и упаковать.

Технология производства сахара

Технология производства сахара – многоуровневая цепочка, которая состоит из нескольких этапов:

— мытье и очистка сырья от примесей; — получение свекловичной стружки; — выработка диффузионного сока и его очищение; — получение сиропа; — выделение из сиропа сахара; — переработка сахарной массы в сахар-песок;

— фасовка и хранение готового продукта.

Мытье и очистка

При механизированной уборке сахарной свеклы примеси в ней составляют до 12% от общей массы, причем кроме земли и ботвы в примесях могут быть камни и даже некоторые металлические предметы.

Все это необходимо отделить от полезной части плодов. Для мытья свеклы применяется барабанная свекломойка и водоотделитель, оснащенные улавливателями для примесей.

Правильно выполненная мойка позволит избежать поломок последующего оборудования для производства сахара.

Произодство сахара из сахарной свеклы — получение свекловичной стружки

В соответствии с технологией производства сахара, для того чтобы произвести сироп, свеклу необходимо измельчить. Измельчение свеклы – процесс превращения ее в стружку на свеклорезках, которые с помощью диффузионных ножей, установленных на рамках, режут плоды на мелкие части. Толщина стружки в 1 мм – оптимальная толщина для дальнейшей переработки.

Внутри корпуса свеклорезки, плоды вращаются с помощью улитки, которая под действием центробежной силы прижимает плоды к режущей кромке ножей.

В процессе скольжения вдоль неподвижных ножей свекла превращается в стружку, которая проходя между ножами попадает в контейнер для дальнейшей переработки.

Из всего оборудования для производства сахара свеклорезки требуют самой сложно очистки с помощью сжатого воздуха, и периодической замены ножей.

Выработка диффузионного сока

Процесс извлечения сахарозы из свеклы по технологии производства сахара является достаточно примитивным – свекловичную стружку размачивают в горячей воде в промышленных диффузорах, что размягчает ее волокна и выпускает сок. Если использовать холодную воду, то белковые соединения в клетках стружки значительно замедлят процесс получения сока.

Обычно используется несколько последовательных диффузоров, для выработки более концентрированного сока. Для дальнейшей переработки диффузионный сок необходимо очистить от ставшей бесполезной свекловичной стружки. Смесь из сока и стружки помещают в пульповые ловушки, где происходит фильтрация.

Диффузионный сок, даже очищенный от остатков плодов, остается сложным многокомпонентным составом, в котором кроме сахара также содержится белок, пектин, аминокислоты и так далее. С помощью вакуум-фильтров и сатураторов производится процесс очистки сахарного сиропа от примесей.

Выделение сахара из сиропа

Сахарный сироп, полученный после очищения сока, содержит слишком много воды (до 75%), которую удаляют в выпарной установке, получая сироп, содержащий до 70% сухих веществ.

После этого, согласно технологии производства сахара, с помощью вакуум-аппарата сироп сгущают до содержания сухих веществ в 93,5%, получая утфель, который после прохождения процесса кристаллизации станет обычным сахаром.

Кристаллизация сахара — завершающий этап технологического процесса производства сахара

Утфель, полученный из вакуум-аппаратов отправляется в центрифугу, где кристаллизуется, после чего высушивается горячим воздухом и через виброконвейер отправляется в сушильно-охладительную установку, после чего сортируется с помощью вибросита.

Несмотря на достаточно длинную технологическую цепочку, большая часть оборудования для производства сахара обладает достаточно простым принципом действия. Простой принцип работы отдельных аппаратов облегчает, как обслуживание, так и ремонт всех видов необходимой техники, что позволяет с достаточно небольшими затратами производить сахар в промышленных масштабах.

| Оборудование для пиццерии подбирается, исходя из формата заведения и планируемого объема производства. Что касается печей, то наиболее популярными вариантами уже долгое время считаются подовые и консвейерные агрегаты. В отличие от дровяных печей, которые на протяжении столетий используются лучшими… |

| После темперирования шоколадная масса переливается в заранее заготовленные безупречно гладкие формы, выполненные из легированной стали. Высокое качество формы позволяет добиться блестящей поврхности шоколадного изделия, а ведь в процессе производства шоколада важно… |

| Многих начинающих предпринимателей привлекает идея создания бизнеса по производству хлеба и хлебобулочных изделий. Желание иметь собственную хлебопекарню обусловлено рядом факторов, основным из которых, пожалуй, является неэластичный спрос на подобного рода продукцию… |

| В соответствии с технологией производства сахара, для того чтобы произвести сироп, свеклу необходимо измельчить. Измельчение свеклы – процесс превращения ее в стружку на свеклорезках, которые с помощью диффузионных ножей, установленных на рамках, режут плоды на мелкие части. Толщина стружки в… |

| Мукомольное оборудование является главным звеном в стадии переработки зерна в муку разных сортов. Само хлебное зерно имеет очень твердую, даже жесткую и достаточно плотную структуру. И составные части его обладают… |

| Макаронные изделия — один из самых распространенных товаров в рационе потребителей. Его употребляют практически все. Они одобрены для питания в детских садах и школах. Это – разный по ценовой категории продукт, на российских прилавках встречаются как совсем дешевый товар, так и достаточно дорогой. Процесс производства макарон – достаточно своеобразный процесс… |

Производство сахара: технология, оборудование, организация бизнеса

Одним из самых перспективных направлений в бизнесе на сегодняшний день является производство продуктов питания, а точнее — производство продуктов первой необходимости, входящих в основную продуктовую корзину. Среди прочих к таким относится производство сахара.

Изготовление сахара: обзор «сахарного» рынка страны, перспективы для новичков

На период 2016-2017 гг. производство сахара по всей стране заметно увеличилось.

Среди определяющих факторов, которые повлияли на успех сахарного бизнеса в России, можно выделить:

- Увеличение посевной площади растительных культур (сахарной свеклы, сахарного тростника);

- Инвестирование государства и частных компаний;

- Модернизация промышленности (покупка нового оборудования, уменьшение количества необходимого сырья и топлива).

По итогу валовая продукция сахара по России увеличилась на 35%. И это несмотря на то, что за период 2016-2017 погодные условия были далеки от идеальных. Особенно это ощущалось при сборе сахарной свеклы в южных частях России, где осенью часто выпадали осадки.

Экспорт сахара оставляет желать лучшего. Подавляющая часть продукции сбывается как внутри страны, так и на общих рынках пограничных государств. Среди сильнейших конкурентов можно отследить Беларусь, Украину, Азербайджан, Бразилию. Не остаются далеко позади и другие страны ЕС.

Сахарный бизнес – это прибыльное дело на территории России. Поэтому неудивительно, что здесь наблюдается высокая конкуренция. Около 33 крупных производителей сахара сейчас зарегистрировано в России (и это без учета частных предприятий). Поэтому новичку придется сильно постараться, чтобы его продукция успешно продавалась на внутреннем рынке.

Стоит учитывать, что потребление сахара вряд ли будет увеличиваться в ближайшее время. С нынешней финансовой ситуацией далеко не каждый может позволить себе закупить сахара в прок: только на общие потребности. Постепенно уменьшается сбыт сахара и в летние сезоны, т.к. привычные «ритуалы» заготовки варенья и компота уже уходят в прошлое.

к оглавлению ↑

Производство сахара из сахарной свеклы

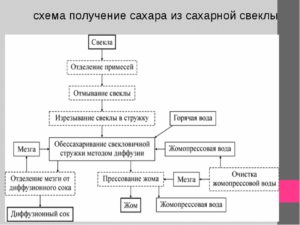

Получение сахара из свеклы – это многоступенчатый процесс, который проходит в несколько этапов:

- Очистка сырья от примесей. Сахарная свекла по транспортеру попадает в свекломойку, где она очищается и отделяется от тяжелых и легких примесей;

- Нарезка свеклы в стружку. Используется для этого специальный аппарат с максимально отточенными лезвиями.

Мелкая стружка, полученная при обрабатывании свеклы, легче поддается дальнейшей обработке;

- Выделение сока из стружки. Диффузионный аппарат выделяет из стружки сок темного цвета, в котором содержится 13% сахара. Полученная жидкая смесь должна пройти несколько стадий очистки;

- Очистка сока.

Здесь основной метод – осаждение несахаров с помощью извести и углекислого газа. В специальных установках фильтруется сок с осажденными веществами, и на выходе получаем сок светло-желтого цвета с процентным содержанием сахара 13%. Дальше он осветляется при добавлении SO2;

- Сгущение сока. Для выделения сахара в виде кристаллов 13% его содержания недостаточно.

Концентрацию повышают путем сгущения сока до сиропа на выпарной установке (60-75% сахара);

- Получение кристаллизованного сахара. В вакуум-установках сироп проходит обработку, и в результате образуется желтый кристаллизованный сахар с оттеком (жидкостью) в соотношении 1:1. Такая смесь называется утфель.

- Дальнейшая обработка утфеля и получение белого сахара.

Утфель повторно попадает в центрифугу, после чего образуется сахар более высокого качества.

На выходе при производстве сахара из сахарной свеклы мы получаем собственно сахар, а также продукты переработки: мелассу, жом и фильтрационный осадок.

Меласса содержит 50% сахара, однако дальнейшей обработке в центрифуге не подвергается. Этот ресурс может быть использован при производстве спирта, лимонной кислоты, корма для животных. Из фильтрационного осадка изготавливают удобрения. Жом используется как источник для производства корма. Все это можно использовать как дополнительный источник дохода.

к оглавлению ↑

Производство сахара из сахарного тростника

Принципиальная схема производства сахара из сахарного тростника не отличается от той, что используется на свекольных производствах. Однако процесс сам по себе проще, а на выходе получают сахар-сырец: продукт, не пригодный для употребления. Сахар-сырец может обрабатываться до рафинированного сахара либо на самом заводе, либо на отдельных производствах.

Этапы изготовления сахара:

- Очистка тростника от примесей;

- Измельчение и нарезка тростника;

- Выделение сока;

- Очистка сока;

- Сгущение сока;

- Кристаллизация сахара.

Есть некоторые особенности в оборудовании на этапе измельчения тростника. Здесь кроме лезвия для нарезки используются аппараты-дробители и мельницы. Дробители тщательней измельчают нарезанные стебли тростника, а в мельницах из полученной массы выделяют первичный нефильтрованный сок темного цвета.

Полученная на выходе масса, представляющая собой клетчатку, называется багассой. В ней 0,7-0,8% сахара и она используется для получения бумаги и строительных материалов, а также как топливо в ТЭЦ. Также при производстве формируются меласса и фильтрационный осадок.

Сахар-сырец образуется при уваривании утфеля первой фильтрации и утфеля второй фильтрации. При этом величина полученных кристалликов является основным показателем качества такого сахара.

Советуем прочитать:

к оглавлению ↑

Производство сахара рафинада

Сахар-рафинад – это прессованный сахар, расфасованный в виде кубиков. Производство такого продукта весьма прибыльно, однако оборудование требует больших финансовых вложений.

Оборудование устанавливается стандартное. Сюда входят аппараты-прессовщики, фасовщики, приборы для сушки, упаковывания сахара в коробки. Не забываем и о аппаратуре для фильтрации о обработки сахара.

Этапы изготовления рафинада:

- Смешивание песочного сахара или сахара-сырца с водой (можно добавить глицерин для клейкости). Здесь мы подготавливаем почву для дальнейшей фильтрации;

- Обработка полученного раствора.

Сюда входят этапы выделения сока, содержащего сахар, формирование сиропа и далее – утфеля (схема похожа на изготовление сахара из свеклы или тростника, однако обработка проводится более тщательная);

- Расфасовка влажного сахара в формы, его прессовка.

Используется для этого специальные вращающиеся формы, а также вдавливающие валики;

- Высушивание полученного сахара и его упаковка.

Сахар-рафинад – это чистая сахароза с долей примесей не более 0,1% по современным требованиям. Поэтому обработка сырья требует тщательности и скрупулезности. Использование качественного оборудования – одна из причин дороговизны такого вида бизнеса. к оглавлению ↑

Производство фигурного сахара

На сегодняшний день изготовление фигурного сахара – это одно из новых веяний в “сладком” бизнесе. Сахар-рафинад имеет стандартную прямоугольную форму, однако из таких кусочков можно изготовить самые разнообразные виды фигурного сахара.

Фигурный сахар изготавливается чаще всего под заказ. На рынке можно встретить простые формы сахара, например, карточные масти, сердечки, звездочки, черепа.

Фигурный сахар также используется как украшение к другим кондитерским изделиям. Естественно, такая продукция под заказ может отличаться как по форме, так и по размерам. к оглавлению ↑

Технология производства молочного сахара

Молочный сахар – это порошок желтого или белого цвета, который образуется из сыворотки. Этот продукт имеет обширное применение, т.к. его используют в пищевой промышленности, технических целях и в фармакологии.

Лучше всего использовать в производстве подсырную сыворотку, т.к. она наиболее богата по содержанию лактозы (не менее 5%).

Этапы изготовления молочного сахара:

- Сепарация подсырной сыворотки с отделением молочного жира и казеиновой пыли. Проводится в специальных установках-сепараторах;

- Тепловая денатурация белков сыворотки и их фильтрация. Проводится в специальных ваннах под температурой 90-95 град. в подкисленной среде.

Из-за разрушающих факторов белок сыворотки сворачивается и оседает, после чего его легко можно отделить от раствора. После фильтрации «сывороточный» раствор следует раскислить добавлением гидроксида натрия.

- Сгущение сыворотки. Процесс выпаривания проводится при температуре не выше 55 град в присутствии пеногасителей (афромин, олеиновая кислота).

В конце сгущения поученный сироп нагревают до 70-75 град.;

- Кристаллизация молочного сахара. Процедура может длиться от 15 до 35 часов при постоянном помешивании сиропа. опасность на этом этапе – это образование сростков, или друзов;

- Отделение кристаллов от мелассы и их очистка. Причем очистка проводится по мере необходимости.

Полученные кристаллы в дальнейшем перемалываются в специальной аппаратуре, формируя порошок.

В производстве также используется творожная сыворотка, однако здесь есть свои особенности. Во-первых, подкисление раствора сыворотки при ее денатурации не производится. А во-вторых, сам выход молочного сахара немного меньше из-за сбраживания лактозы в процессе производства. к оглавлению ↑

Поиск помещения

Помещение для производства должно быть достаточно большим, т.к. изготовление сахара требует много габаритного оборудования. Отдельно стоит уделить внимание складу, т.к. сахар имеет свойство впитывать запахи. Соответственно, на складе должна быть хорошая вентиляция и сухость.

Проще всего купить готовое помещение. При подписании договора стоит учитывать «возраст» как оборудования, так и самой площадки производства. Также не исключен вариант самостоятельно подобрать помещение и купить необходимое оборудование, но на этом этапе можно наделать кучу ошибок. Особенно это касается начинающих бизнесменов.

К основным блокам сахарного завода относятся:

- производственный цех;

- склад для сырья и продукции;

- комнаты личной гигиены;

- бытовые комнаты для персонала.

И естественно, помещение должно обустраиваться в соответствии со всеми требованиями закона РФ. Это важно, т.к. начинающие производители могут попасть на крупный штраф.

Советуем прочитать:

к оглавлению ↑

Подбор персонала

При открытии своего сахарного бизнеса стоит сразу подумать о рабочем коллективе. В него обязательно должны входить люди со следующими специальностями:

- Директор компании;

- Собственно, рабочие не меньше 10 лиц;

- Менеджер по закупкам и продажам;

- Механик;

- Охранники;

- Уборщики;

- Бухгалтеры.

к оглавлению ↑

Оформление документации

Поставить свое производство на государственный учет – первый шаг при регистрации бизнеса. Здесь есть два варианта событий: либо вы рекомендуете себя как ИП, либо как ООО.

Как документально оформить предпринимательскую деятельность можно узнать, перейдя по соответствующим ссылкам. Последний вариант удобен с практической точки зрения, т.к.

здесь открыты дороги к сотрудничеству с крупными фирмами. У ИП такой возможности нет.

Для регистрации потребуется следующая документация:

- Свидетельство о постановке предприятия на государственный учет;

- Заключение пожарной службы о соответствии производственного помещения всем нормам безопасности;

- Сертификат качества продукции, фиксирующий ее соответствие требованиям специальным ГОСТам;

- Сертификат уровня производства от Ростехнадзора;

- Санитарно-эпидемиологическое заключение.

Список примерный, поэтому уточняйте заранее необходимость в том или ином документе. к оглавлению ↑

Финансовая сторона бизнеса

Сахарное производство требует немалых вложений на старте. Поэтому анализ экономической ситуации на период открытия завода по производству сахара – это одна из основных задач бизнесмена.

Покупка готового помещения со всем оборудованием стоит около 30 млн. руб. без учета заработной платы сотрудникам, поставки сырья и рекламы (на что уйдет еще 1-5 млн. руб.). Есть также вариант аренды помещения и налаживания собственной линии производства. Здесь стартовый капитал должен быть не менее 5 млн. руб. при условии хорошей прибыли и большого количества продукции.

40 тыс руб. – это стоимость 1 тонны сахара. С учетом того, что минимально приемлемое количество продукции составляет 30 тонн в месяц, за этот период вы будете иметь 1,2 млн. руб. На начальных этапах доход может ограничиться до 200 тыс. руб/месяц, поэтому сроки окупаемости растянутся на 1-2 года беспрерывной работы. к оглавлению ↑

Поиск каналов поставок сырья для производства

Основной ресурс для производства – это сахарная свекла или сахарный тростник. Поставщиками могут быть как отечественные предприниматели, так и зарубежные конкуренты (Франция, Германия, США). Сейчас практикуется использование альтернативных видов сырья, среди которых выделяют:

- Японский крахмальный рис;

- Сок пальмы из Азии;

- Стебли хлебного сорго из Китая.

к оглавлению ↑

Вопросы маркетинга и сбыта готовой продукции

Сахарный бизнес – это отрасль с высоким уровнем конкуренции на рынке. Естественно, для обладателя таким производством вопрос маркетинга остается открытым. Что необходимо сделать при открытии новой фирмы?

- Наладить пути сбыта продукции. Это могут быть общепиты, продуктовые магазины, производства кондитерских изделий.

Не стоит забывать и о дополнительных источниках заработка в виде отходов (меласса, жом, фильтрационный осадок);

- Создать свой собственный сайт. Так вам будет легче «пиарить» свою продукцию и предоставлять информацию о ней;

- Придумать оригинальную эмблему, разработать свой бренд.

Не забываем о собственном оформлении упаковок для сахара.

Одним из важнейших шагов, позволяющих достичь успеха в выбранном бизнесе, является создание грамотного подробного бизнес-плана, который позволит представить себе всю «картину» будущей деятельности и избежать многих ошибок, свойственных начинающим предпринимателям.

Производство сахара в видеосюжете