Расчет литниковой системы для алюминия

Расчет литниковой системы для алюминия

Н.А.Швыргун.

Главный конструктор проекта ООО «Спарк-Дон, Лтд» Те, кто ежедневно сталкивается с построением литниковой системы для точного литья стоматологических сплавов, скорее всего, согласятся с тем, что здесь мы имеем дело с союзом науки и искусства.

Только учёт всех нюансов конкретной работы, многолетний опыт, научных анализ протекающих процессов и творческий подход к делу делают результат прогнозируемым и качественным.

В своих рекомендациях мы не будем пытаться «охватить необъятное», а лишь дадим начальные сведения о требованиях, предъявляемых к правильно сконструированной литниковой системе. Вашим лучшим учителем будет Ваш труд, творческий поиск и полученный опыт.

Задачи литниковой системы.

Литниковая система — это система каналов, через которые расплавленный металл поступает из тигля в рабочую полость литейной формы.

Задачей литниковой системы является не просто транспортировка жидкого металла к отливке, но и контроль скорости движения расплава, создание условий для нормального воздушного обмена между полостью объекта литья и внешней средой, предотвращения усадочных раковин в объектах литья путём формирования соответствующего градиента температуры в литейной полости и питания отливки при затвердевании сплава.

Возможны различные варианты выполнения литниковой системы в зависимости от типа сплава, характеристик объекта литья, личного опыта специалиста и т.д. Необходимо учитывать также, что литниковая система для установок с плавкой и литьём в вакууме с последующим прессованием имеет некоторые особенности, по сравнению с центробежным литьём.

Основные элементы литниковой системы.

Литниковая система создается путем подвода к восковой репродукции (модели) объекта литья (вкладки, отдельные коронки, каркасы мостовых протезов) восковых штифтов, которые после удаления воска из опоки представляют собой литьевые каналы.

Часто одни и те же элементы литниковой системы по разному называются не только практикующими специалистами, но и авторами солидных трудов соответствующей тематики. Для определённости, дадим вначале определения, которыми мы будем оперировать в дальнейшем, рассматривая особенности построения литниковой системы.

Литниковая воронка — элемент литниковой системы, предназначенный для начального формирования потока расплава. Форма литниковой воронки должна обеспечивать плавное и быстрое поступление расплава в литниковые каналы.

Литниковый канал — элемент литниковой системы, соединяющий воронку (конус) с коллектором или непосредственно с объектами литья.

Литниковый канал (каналы) должны быть расположены в зоне максимальных температур опоки с целью предупреждения преждевременного охлаждения металла в них и замедления потока расплава. Количество литниковых каналов (1, 2, 3…) зависит от характеристик отливаемой работы. Чем массивнее отливка тем большее количество каналов может потребоваться для обеспечения высокоточного литья.

А — Воронка такой формы не способствует формированию ламинарного потока расплава (увеличенная высота падения расплава из тигля, плоское «дно» воронки). Не рекомендуется использовать из-за повышенной опасности появления усадочной пористости в объекте литья.

Б — Воронка такой формы в наиболее полной мере способствует плавному и быстрому поступлению расплава в литниковые каналы. Рекомендуется к использованию.

Коллектор — литейный резервуар, применяемый при конструировании литниковой системы при литье массивных отливок (в частности, цельнолитых каркасов мостовидных протезов).

Коллектор является источником дополнительного металла, который поступает в полость объекта литья для компенсации объемной усадки, которая имеет место при его (объекте литья) затвердевании. Коллектор, как правило, размещен в той части литниковой системы, которая остывает последней.Размеры коллектора определяются также и требованием нормального газового обмена с целью удаления остатков воздуха из литейной полости объекта литья. Восковые модели литникововых каналов и коллектора делают из специального литьевого воска диаметром 3,5…5 мм.

При работе на вакуумных установках не рекомендуется использовать для построения литникововых каналов и коллектора литьевой воск диаметром менее 3,5мм.

А — Восковая проволока;

Б — Если отливается протяжённый мостовидный протез или большое число индивидуальных объектов, то коллектор выполняется в виде дуги.

Это позволяет создать равные температурные условия для всех отливаемых объектов.

В — При отливке мостовидного протеза промежуточная его часть требует больше металла.

Следовательно, необходимо выполнить коллектор таким образом, чтобы его объем в месте присоединения промежуточной части соответствовал её объему.

Питатели — каналы, соединяющие коллектор с объектом литья. Однородность отливки в значительной степени зависит от размеров питателей. Выбирая размеры питателя необходимо помнить, что через него не только поступает расплав к литейной полости, но и выходит остаточный воздух из неё.

Необходимо, чтобы питатель между коллектором и литейной полостью имел размеры, способствующие нормальному воздушному обмену. Кроме того, для обеспечения эффективного газообмена рекомендуется присоединять питатели к объекту литья под углом 45°. Питатели всегда должны присоединяются к самой толстой части объекта литья, чтобы помочь в борьбе с усадкой.

В особо крупных отливках может потребоваться несколько питателей для того, чтобы ввести металл в полости объекта литья.

Геометрические размеры питателей зависят от вида и размера объекта литья. 1 — Коронка с незначительной толщиной стенки. Диаметр литника 2,5мм. 2 — Коронка со значительной толщиной стенки. Диаметр литника 3мм. 3 — Промежуточный элемент. Диаметр литника 3,5мм. 4 — Большая коронка со значительной толщиной стенки. Два литника диаметром 2,5…3мм.

Длина питателей выбирается равной 2…5мм.

Объекты литья — вкладки, полные и частичные коронки, промежуточные элементы, мостовидный протез.

Общие принципы проектирования литниковой системы

Правильно сконструированная литниковая система должна обеспечивать быстрое и ламинарное (плавное, однородным потоком) заполнение литейной формы с необходимой скоростью, непрерывную подачу расплавленного металла к затвердевающей отливке, выход газов из полости формы. Скорость течения материала важна, потому что, если расплав движется слишком медленно, он может остыть прежде, чем полностью заполнит литейную полость.

Литниковые системы: элементы и принципы

После того, как металл, например, литейный алюминиевый сплав, расплавлен и нагрет до температуры заливки, он готов для подачи его в литейную форму.

Ключевым вопросом производства металлических отливок высокого качества является проектирование хорошей литниковой системы.

Это еще более важно, если литье производится гравитационным методом, а не литьем с помощью давления, низкого или высокого.

Заливку расплавленного металла в литейную форму нужно выполнять осторожно и аккуратно. В противном случае в полученной после затвердевания отливке будут различные литейные дефекты, причиной которых было именно неправильная заливка расплавленного металла:

- слишком быстрый поток жидкого металла может причинить повреждения литейной форме,

- сильно турбулентный поток может захватывать воздух и различные посторонние включения, а

- слишком медленное заполнение литейной формы может привести к образованию холодных пробок.

Хорошая литниковая система

Правильно же спроектированная литниковая система обеспечивает должный контроль течения жидкого металла при заполнении литейной формы.

Оптимальная конструкция литниковой системы может:

- снизить турбулентность течения расплавленного металла;

- минимизировать содержание в отливке газов и включений;

- снизить количество шлака.

Неправильная литниковая система неизбежно приводит к нарушениям плавности и непрерывности течения металла. Результатом этого будет низкое качество отливки. Это тем более относится к алюминию и его литейным сплавам, которые являются весьма чувствительными к нарушениям плавности течения расплавленного алюминиевого сплава из-за повышенного образования шлака и оксидов.

Алюминиевые сплавы очень активно реагируют с кислородом с образованием оксида алюминия. Когда течение алюминиевого расплава происходит гладко, эти оксиды образуются на поверхности расплава и остаются там.

Однако, если течение расплава является турбулентным, эти оксиды попадают внутрь расплава и приносят туда газы и включения. Поэтому, чтобы избежать нарушения непрерывности течения расплавленного алюминия литниковую систему проектируют таким образом, чтобы исключить проблемы с захватом воздуха.Это достигают путем предотвращения образования областей с низким давлением, которые могли бы приводить к засасыванию воздуха в литейную форму.

Элементы литниковой системы

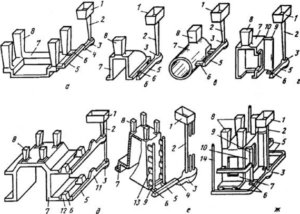

На рисунке ниже представлено поперечное сечение типичной литниковой системы при литье в песчаные формы. Эта литейная форма иллюстрирует основные принципы процесса заливки расплавленного металла, в том числе, литейных алюминиевых сплавов.

Рисунок – Основные элементы типичной песчаной литейной формы.

Опока – это деревянный ящик, в котором располагается формовочная песчаная смесь.

Нижняя полуформа – это нижняя часть литейной формы.

Верхняя полуформа – верхняя часть литейной формы.

Литниковая система – это сеть каналов, которые предназначены для подачи расплавленного металла от входа в литейную форму в ее полости.

Стержень – это элемент из песка, который вставляют в форму, чтобы выполнить внутренние детали отливки.

Жеребейка – приспособление для крепления стержня.

Литниковая чаша – это часть литниковой системы, которая получает расплавленный металл из разливочного ковша. Литниковая чаша контролирует подачу металла в литейную форму.

От литниковой чаши металл следует вниз по литниковому стояку – вертикальной части литниковой системы, а затем идет по горизонтальным каналам – литниковым ходам – и, наконец, через контролируемые входы – питатели или литники – в полость литейной формы.

Прибыль – резервуар для расплавленного металла, который подает металл к элементам литейной формы для предотвращения усадки в ходе затвердевания.

Физические принципы литниковой системы

Чтобы получить хорошую конструкцию литниковой системы необходимо следовать некоторым основным принципам. Расплавленный металл ведет себя в соответствии с фундаментальными принципами гидравлики. Выводы из этих принципов могут быть весьма полезным для понимания работы любой литниковой системы.

Процесс течения расплавленного металла через литниковую систему в литейную форму управляется принципами и понятиями механики сплошной среды, таким как:

- теорема Бернулли;

- принцип сплошности;

- число Рейнольдса.

Теорема Бернулли для течения расплава

Теорема Бернулли – это следствие закона сохранения энергии для стационарного течения несжимаемой жидкости.

Теорема Бернулли для потока расплавленного металла заключается в том, что сумма потенциальной и кинетической энергии в любой точке такого потока является постоянной.

Потенциальная энергия определяется высотой потока относительно некоторой плоскости отсчета. Кинетическая энергия зависит от скорости потока.

Если пренебречь потерями на трение и считать, что вся литниковая система находится под воздействием атмосферного давления, то из теоремы Бернулли следует, что скорость v течения расплавленного алюминия в нижней точке питателя литейной формы зависит от высоты h , на которой расположена литниковая чаша по формуле:v= (2gh)1/2

Из этой формулы следует, например, что чем выше расположена литниковая чаша, тем больше скорость в литнике на входе в литейную форму.

Принцип сплошности течения расплава

Принцип сплошности заключается в том, что для несжимаемой жидкости – расплавленного металла – в условиях непроницаемых стенок литниковой системы объемная скорость потока Q остается постоянной. Это значит, что для любых двух точек литниковой системы 1 и 2:

Q = A1v1 = A2v2

где

А – площадь поперечного сечения литниковой системы;

v – скорость потока расплава по литниковой системе.

Отсюда следует, что для ускорения потока жидкого металла площадь поперечного сечения каналов литниковой системы по ходу потока должна уменьшаться.

Характеристики течения расплава

При конструировании литниковой системы очень важно учитывать характеристики течения расплавленного металла, от которых зависит, будет это течение ламинарным, турбулентным или смешанным.

Ламинарное течение расплава

При ламинарном течении жидкость движется слоями, которые не пересекаются. При этом ламинарное течение необязательно является прямолинейным. При ламинарном течении течение идет вдоль криволинейных поверхностей и идет гладко, слоями. Более того, слои жидкости могут скользить относительно друг друга без какого-либо обмена жидкостью между слоями.

Турбулентное течение расплава

В турбулентном течении на главное течение накладываются вторичные случайные движения. В этом типе течения уже происходит обмен жидкостью между смежными слоями жидкости. Кроме того, в таком течении происходит обмен энергией между медленными и быстрыми частицами жидкости: медленные частицы ускоряются, быстрые – замедляются.

Число Рейнольдса для металлического расплава

Тип течения – ламинарный или турбулентный – определяется величиной отношения внутренних инерционных силы в жидкости к ее внутренним вязким силам. Это отношение выражается в виде безразмерного числа Рейнольдса (Re), которое можно упрощенно записать следующим образом:

Re = (инерционные силы)/(вязкие силы)

Вязкие силы возникают из-за внутреннего трения в жидкости. Зависят от динамической вязкости жидкости. Снижаются с увеличением температуры.

Инерционные силы представляют сопротивление жидкости ускорению. Увеличиваются с повышением плотности жидкости и скорости течения.

В течении с малым числом Рейнольдса инерционные силы являются пренебрежимо малыми по сравнению с вязкими силами, тогда как при большом числе Рейнольдса вязкие силы являются малыми по сравнению с инерционными силами. Для малых чисел Рейнольдса характерно ламинарное течение, а для больших – турбулентное.

Pereosnastka.ru

Особенности литниковых систем для различных сплавов

Категория:

Литейное производство

Особенности литниковых систем для различных сплавов

Чугун заливают обычно через носок ковша, поэтому велика опасность попадания шлака в отливку. На практике применяют сужающиеся литниковые системы, которые обеспечивают лучшее улавливание шлака.

С этой же целью устанавливают часто литниковые чаши с перегородкой, различного рода фильтрующие и шлакоулавливающие устройства в каналах литниковой системы. Шлаковые частицы легче металла.

Для того чтобы они не попали в отливку, частицы должны иметь возможность всплыть на поверхность и остаться в шлакоуловителе. Чтобы обеспечить задержание в шлакоуловителе неметаллических частиц, сечение последнего должно быть больше сечения питателей, длина в несколько раз больше высоты.

С этой целью применяют тормозящие литниковые системы, состоящие из двух или более колен, расположенных в различных полуформах и под углом друг к другу; фильтрующие сетки, уменьшающие скорость движения металла, или используют центробежные шлакоуловители.

Центробежные шлакоуловители представляют собой цилиндрические полости, в которые металл вводится по касательной; при вращении легкие шлаковые частицы под действием центробежной силы собираются в центре шлакоуловителя и не попадают в питатель. В большинстве случаев чугун подводят в тонкие части отливок.

При выборе литниковых систем для отливок из цветных сплавов (медных, алюминиевых, магниевых) особое внимание обра-, ают на спокойное, плавное заполнение формы.

С этой целью литниковые системы выполняются расширяющимися, предпочтение отдают сифонному подводу металла через рожковые питатели.Часто применяют вертикально-щелевые литниковые системы, которые обеспечивают спокойное заполнение формы жидким металлом и направленность затвердевания. При расчетах площадей литниковых каналов пользуются отношениями: для литья алюминиевых и магниевых сплавов

Рис. 1. К расчету напора Нр при подводе металла по разъему формы

Благодаря применению стопорных ковшей для заливки стали устраняется опасность попадания шлака в отливки. Литниковая система не имеет сложных шлакоуловителей, литниковые чаши заменяют воронками.

Это упрощает литниковые системы, однако их устройство во многом зависит от правильного подвода питателей в форму. Особенно широко применяют сифонный и ярусный подводы металла, обеспечивающие более спокойное заполнение формы.

Литниковые системы очень крупных тяжелых стальных отливок выполняют из керамических трубок, чтобы избежать размыве каналов литниковой системы жидкой сталью.

При производстве стальных отливок большое значение имеют прибыли и выпоры, поэтому следует для более эффективного действия прибылей подводить металл под прибыль отливки или дополнительно подливать его непосредственно в прибыль.

Прибыли

Прибыли устанавливают над термическими узлами, т.е. над частями отливок с наибольшим скоплением металла.

В соответствии с принципом направленной кристаллизации наиболее толстые части отливки стараются располагать при заливке наверху, а более тонкие — внизу.

Поэтому прибыли большей частью располагают наверху, но иногда они питают жидким металлом местные термические узлы, расположенные сбоку или в нижней части формы, и размещаются около них.

Эффективность работы прибыли обеспечивается при соблюдении следующих условий:1) продолжительность затвердевания прибыли должна превышать продолжительность затвердевания питаемой части отливки;2) запас жидкого металла в прибыли должен компенсировать усадку металла во время затвердевания;

Рис. 2. Литниковая система с рожковым питателем:1 — воронка; 2 — стояк; 3 — литниковый ход; 4 — рожковый питатель; 5 — выпор; 6 — отливка

3) форма прибыли и место ее установки должны обеспечивать свободный доступ жидкого металла из прибыли в те участки отливки, где недостаток металла;

4) усадочная раковина должна полностью располагаться в прибыли.

Прибыли бывают прямые (рис. 3, а) и отводные (рис. 3, б). Прямые прибыли устанавливают непосредственно на питаемый узел, их делают открытыми или закрытыми (рис. 3, в).

Рис. 3. Типы прибылей:а — прямые (верхние); б — отводные (боковые); в — сферические; 1 — прибыль; 2 — отливка

Закрытые прибыли экономичнее открытых, применяются при машинной формовке и в случаях, когда верхняя опока очень высокая. С целью улучшения работы закрытой прибыли средних размеров ее с помощью трубки соединяют с атмосферой. Закрытые прибыли позволяют также использовать различные способы создания газового давления.

Открытые прямые прибыли (рис. 3, а) часто применяют при изготовлении крупных ответственных отливок, когда требуется доливка металла или засыпка поверхности прибыли различными материалами, выделяющими тепло- или уменьшающими скорость охлаждения, а также при изготовлении тонкостенных отливок большой протяженности для облегчения удаления газов из полости формы.

Отводные прибыли применяют для питания местных термических узлов, а также для питания нескольких мелких отливок.

Отводные прибыли питают отливку значительно хуже прямых. Они должны располагаться несколько выше питаемого узла (рис. 3, б), а шейка, соединяющая прибыль с питаемым узлом, должна быть короткой и иметь сечение с наименьшей поверхностью охлаждения. Эти прибыли применяют в случае крайней необходимости и часто их действие усиливается давлением газа или воздуха.Отделение прибыли от отливки является трудоемкой операцией; от стальных отливок прибыли отделяют автогенной резкой, от отливок из цветных сплавов — ленточными или дисковыми пилами или другими способами.

С целью уменьшения затрат на эту операцию в некоторых случаях применяют легкоотделяемые прибыли (рис. 4), которые отделяются от отливки диафрагмой из тонкого листового железа или стержневой смеси.

Через небольшое отверстие диафрагмы металл из прибыли поступает в затвердевающую отливку. Диафрагма не должна влиять на тепловой режим прибыли.

Благодаря малой площади соприкосновения с отливкой прибыль легко отделяется от отливки после охлаждения ударом молотка. Однако условия питания, а также поверхность отливки несколько ухудшаются, поэтому устанавливают их на необрабатываемую поверхность и при получении неответственных отливок.

В зависимости от конфигурации и массы стальных отливок объем прибыли составляет 25-60% объема отливки. При изготовлении отливок из цветных сплавов (медных, алюминиевых, магниевых) масса прибыли с литниковой системой составляет 35-85% общей массы металла, залитого в форму. Таким образом, расход металла на прибыли может достигать значительных величин, что резко снижает выход годного литья.

В целях экономии металла прибегают к различным технологическим мероприятиям; уменьшают объем прибылей, увеличивают эффективность их работы. Чем дольше металл в прибыли остается жидким, тем лучше работает прибыль и тем меньше могут быть ее размеры.

Для улучшения работы прибыли в нее непосредственно подают жидкий металл, что можно осуществлять либо повторной долив-кои металла непосредственно в охлаждающуюся прибыль, либо дополнительным подводом металла в нижнюю часть прибыли.

сухим ДеНИ6 металла в прибыли уменьшается при засыпке ее и т пест?ом молотым шлаком, древесным углем, люнкеритом техничёскл7°НКерИТ’ Содержащий силикокальций, ферросилиций в жидком Ю селитру и окалину, сохраняет металл прибыли А М состоянии длительное время. Под действием тепла металла в люнкерите развиваются химические процессы, сопровождающиеся значительными выделениями тепла.

Рис. 4. Легкоотделяемая прибыль:1 -прибыль; 2-отливка; 3 — диафрагма

На практике применяют прибыли, форму которых облицовывают экзотермическими смесями. Тепло, выделяемое при химических реакциях между составляющими формовочной смеси, обогревает прибыль и металл в ней длительное время находится в жидком состоянии.

Рис. 5. Прибыли с принудительным давлением:а — с подводом сжатого воздуха; б — с газовым давлением; 1 — прибыль; 2 — отливка; 3 — патрон с газотворным веществом; 4 — стальная трубка; 5 — гибкий шланг; 6 — керамическая трубка; 7 — выпор

При изготовлении крупных ответственных отливок, к которым предъявляют повышенные требования в отношении плотности и механических свойств, иногда устанавливают прибыли с подводом к ним сжатого воздуха. Сжатый воздух поступает в прибыль через гибкий шланг, надетый на стальную трубку.В трубку вставлена керамическая трубка с несколькими отверстиями; керамическая трубка входит внутрь прибыли. Продолжительность действия и величина давления зависят от толщины стенки отливки, температуры металла и других факторов.

Эти прибыли увеличивают выход годного литья до 75-80%, что достигается за счет уменьшения высоты и объема прибылей.

На практике применяют также прибыли, работающие под газовым давлением, при изготовлении мелких, средних и крупных отливок, подвергаемых гидравлическим испытаниям, а также при большой протяженности питаемых узлов.

В прибыль вводят керамический или металлический патрон с га-зотворным веществом, состоящим из мела, смешанного с коксом или углем. Толщину оболочки патрона рассчитывают таким образом чтобы’ она расплавилась или разрушилась только после образования на поверхности прибыли и отливки тонкой корки затвердевшего металла.

Газотворное вещество начинает разлагаться и выделять газы, которые создают в полости прибыли давление и вытесняют металл в отливку.

Таким образом, как и при применении прибылей с воздушным давлением, металл отливки до конца затвердевания находится под давлением газов, что обеспечивает необходимую плотность металла и улучшает работу прибыли (в ней образуется значительная усадочная раковина, а в отливке уменьшаются усадочные поры). Расход металла на прибыль снижается до 20%.

Расчет прибыли. Размеры прибылей рассчитывают по зависимостям, полученным экспериментально или на основе производственных данных.

Один из распространенных методов расчета прибылей является метод вписанных окружностей. Этим методом определяют ширину или диаметр нижнего сечения прибыли. В массивное сечение отливки вписывают окружность диаметра d так, чтобы она касалась контуров отливки.По наружному контуру получается напуск, который удаляется при механической обработке отливки. Угол наклона для напуска 3°, угол наклона боковой образующей для открытой прибыли 5°; высота припуска h на отрезку прибыли в зависимости от толщины отливки 10-40 мм.

После определения объема металла, необходимого для компенсации усадочной раковины, образующейся в теле отливки, выбирают форму прибыли (шара или цилиндра) и определяют диаметр шара d0 (или основания цилиндра). Для цилиндрических прибылей значение d0 находят по номограммам в зависимости от высоты Н и диаметра D питаемого узла.

Рис. 6. Расчет прибыли:1 — прибыль; 2 — отливка; 3 — напуск

Реклама:

Заливка форм