Расход ацетилена и кислорода при сварке труб

Газовая сварка

Сварка, пайка, склейка и резка материалов

Принцип сварки

Расплавление металла при газовой сварке происходит, под воздействием локализованного газо-кислородного или газо-воздушного пламени (рис. 1.1). Из различных температурных областей факела наибольший интерес представляет область, расположенная В зоне сварки (рис. 1.2).

Рисунок 1.1

Рисунок 1.2

Границы применимости

Толщина свариваемых материалов: применение газовой сварки экономически целесообразно для материалов толщиной до 10 мм.

Типы материалов: нелегированные и легированные стали, стальное литье, серый чугун, цветные металлы.

Область использования: сварка тонкостенных металлических изделий, сельскохозяйственное и транспортное машиностроение, монтаж и ремонт трубопроводов.

Параметры: скорость плавления стали 0,2 — 0,5, алюминия 0,15 — 0,2 кг/ч.

Выбор характеристики пламени: нейтральное пламя (соотношение горючий газ: кислород = 1: 1) применяют при сварке стали, окислительное пламя (избыток кислорода) — при сварке латуни, восстановительное пламя (избыток горючего газа) — при сварке алюминия и алюминиевых сплавов.Положение шва при сварке: нижнее, горизонтальное, горизонтальное на вертикальной поверхности, полупотолочное, потолочное, вертикальное (снизу вверх и сверху вниз).

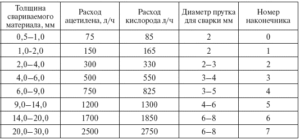

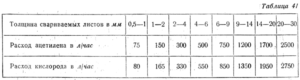

Расход сварочных материалов

Расход горючего газа: при толщине материала s = 1 мм 100 л/ч ацетилена (из 1 кг карбида кальция получают 300 л ацетилена; для полного разложения 1 кг карбида кальция необходимо 10л воды).

Расход сварочной проволоки при газовой сварке в зависимости от толщины металла (при V-образной разделке кромок с углом раскрытия 50°)

Максимально допустимый отбор газа из баллона: ацетилена 1000, кислорода 10 000 л/ч из каждого баллона.

Рабочие давления, регистрируемые манометром редуктора: для ацетилена 0,2, для кислорода 2,5 — 3,5 кг/см².

Таблица 1.1

| 10,7 | 3,03 | 3,34 | 2,56 |

| 3200 | 2000 | 2100 | 2750 |

| 2,8 — 82 | 6,5 — 35 | 4,1 — 75 | 2,1 — 9,5 |

| 2,8 — 93 | 4,5 — 95 | 3,0 — 45 | |

| 300 | 450 | 450 | 490 |

| 1,171 | 0,680 | 0,090 | 2,004 |

| В стальном баллоне под давлением до 15 кг/см² | Отбор из городской сети | В стальном баллоне под давлением до 150 кг/см² | В стальном баллоне |

| Желтый | Красный | Красный |

Гранулометрия зерен карбида (по TGL 11649, лист I):

| Пылевидный | < 4 |

| Мелкозернистый | 4 — 7 |

| 7 — 16 | |

| Крупнозернистый | 16 — 25 |

| 25 — 50 | |

| 50 — 80 |

Рекомендации по подготовке свариваемых кромок при газовой сварке

Тип разделки кромок:

Область применения:

1 — Изделия массового производства, металлические листовые и объемные.

2, 3 — Транспортное машиностроение, штампованные и вырубленные ножницами детали. Монтаж трубопроводов, ремонтные работы.

4, 5 — Транспортное машиностроение. Ремонтные работы.

Исполнение:

1 — Встык с отбортовкой кромок, s до 2 мм. Преимущественно без присадочного материала.

2, 3 — Встык кромок, s = 2/5 мм, b = 2 мм. Встык с V-образной разделкой кромок, s == 5/10 мм, а = 50°, Ь = 3 мм.4, 5 — В торец, s до 4 мм. В торец с V-образной разделкой кромок, s > 3 мм, а = 50°.

Оборудование

Для выполнения газовой сварки используют сварочные устройства, установки для выработки ацетилена, сварочную арматуру и вспомогательное оборудование.

Вспомогательное оборудование для газовой сварки

Таблица 1.6

| Распределительный стеллаж I | Кислород, азот, сжатый воздух, водород, пропан, ацетилен, двуокись углерода | Распределительный стеллаж для 4 — 12 стальных баллонов | Autogen |

| Распределительный стеллаж II | Распределительный стеллаж для 2×6, 2×8; 2×10, 2×12, 2×24 стальных баллонов | ||

| Стандартные стальные баллоны для сжатого газа | Кислород, азот, сжатый воздух, ацетилен, двуокись углерода | Объем 40 л, масса без газа 70 кг | |

| Тележка для стеллажа | Кислород, азот, водород | Стеллаж для 20, 33, 54, 72 стальных баллонов | |

| Соединение баллонов | Кислород, водород, пропан, ацетилен | — | |

| Транспортная тележка для баллонов: | |||

| тип исполнения I | 2 стальных баллона | — | |

| тип исполнения II | 1 стальной баллон, 1 газогенератор | — | |

| Быстродействующий клапан, один газ | Кислород, ацетилен | Расход 5200 м³/ч | |

| Быстродействующий клапан, смесь двух газов | Смеси: кислород — ацетилен, кислород — бытовой газ, кислород — водород | Расход кислорода 5200, ацетилена 2000 м³/ч |

Выбор основных и присадочных материалов, термообработка

Для групп материалов, указанных в п. 1.1.1, выбор основных и присадочных материалов при сварке сталей производится по табл. 1.7. Свойства (химический состав и параметры прочности) приведены в табл. 1.8. Параметры сварки стального литья соответствуют параметрам сварки стали.

Сварку серого чугуна производят с предварительным подогревом или до 250 °С («полугорячая сварка»), или до 600 °С (горячая сварка); скорость нагрева и охлаждения 50 °С/ч.

Присадочный материал — сварочный пруток из аманита (серого чугуна, Ó в = 30 кгс/мм2, твердость НВ 200, температура плавления 1200 °С), диаметром 4, 5, 6, 8, 10, 12 мм (изготовитель — предприятие по сварочной технике, Эйзенах).

Наиболее интересными (в аспекте газовой сварки цветных металлов) являются прежде всего алюминий и его сплавы. Присадочные материалы можно выбрать по TGL 14908, флюсы — по TGL 14709, лист 2, F-LKI-F-LG5; подготовка соединений — по TGL 14906, листы 1 — 5.

Свойства присадочных материалов для газовой сварки

Таблица 1.8

Наплавка представляет собой разновидность сварки, заключающуюся в локальном нанесении методом сварки материала на основное изделие для защиты его от коррозии и износа или для наращивания и увеличения его объема.

При лазерной сварке для оплавления свариваемых кромок используют световой пучок. Сконцентрированный световой луч характеризуется монохроматичностью, когерентностью, параллельностью и высокой плотностью энергии.

В процессе сварки используется тепло, выделяющееся при соударении ускоренных электронов с металлом свариваемых деталей.

Расход кислорода при резке металла: нормы расхода пропана

Себестоимость процесса резки металла определяет расход кислорода ипропана, суммируемый с оплатой труда резчика. Причем расход окислителя итоплива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки.

На сегодняшний день в промышленности используются три типовыхтехнологии термического разделения металлических заготовок:

- Кислородная резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделениизаготовок из углеродистой и низколегированной стали.

Кроме того, кислороднымрезаком можно подравнять края кромок уже отрезанных заготовок, подготовить зонураздела стыка перед сваркой и «подчистить» поверхность литой детали.

Расходрабочих газов, в данном случае, определяется тратой и топлива (горючего газа),и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталейвсех типов (от конструкционных до высоколегированных), цветных металлов и ихсплавов. Для плазменного резака нет недоступных материалов – он режет дажесамые тугоплавкие металлы.Причем качество разделочного шва, в данном случае, значительно выше, чем уконкурирующей технологии. При определении объемов рабочих газов, вданном случае, важен расход кислорода — при резке металла плазмой за горениематериала отвечает именно окислитель. А сама плазма используется, каккатализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделениятонколистовых заготовок. Соответственно, объемы расходуемых газов, в данномслучае, будут существенно меньше, чем у кислородной и плазменной резки, которыерассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода илитолько окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

P = HL x Hk

Причем коэффициент k принимают равным 1,1 (длямелкосерийного производства или штучной резки, когда требуется часто включать ивыключать резак) или 1,05 (для крупносерийного производства, когда резакработает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определитьоснову формулы — норму, которой определяется расход газа на погонный метрпрорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному отдопустимого расхода разделяющего аппарата (p) (кислородного,плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расходкислорода на резку металла (Н),а равно и любого другого газа, участвующего в процессе термического разделения,выглядит следующим образом:

Н = р/V

Искомый результат подставляют в первую формулу и получают конкретноезначение расходуемого объема.

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V(скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными даннымисварочного аппарата. По сути p равно максимальной пропускной способностифорсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва,ширины режущей струи окислителя или плазмы, типа разделяемого материала и целойсерии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», аскорость резания находят в справочниках, которые содержат специальные таблицыили диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причемдля лазерной резки характерен минимальный расход (0,6 м3/час) и максимальнаяскорость (420 м/час): ведь такой резак разделит только 20-миллиметровуюзаготовку.А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/часацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрезна скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Расход ацетилена и кислорода при сварке труб — Справочник металлиста

Старая сварочная технология, с помощью которой всегда получается красивый и прочный шов, ацетиленовая сварка. В основе данного процесса лежит горючий газ – ацетилен, который всегда получали при помощи смешивания воды и карбида кальция.

И делали это в специальном баллоне, называемом генератором. К оборудованию добавлялся кислородный баллон, комплект шлангов, горелка, установленная на специальной рукоятке, на которой располагаются регулирующие вентили.

С их помощью регулировалась подача и расход ацетилена и кислорода.

Возни с генератором газа всегда было много. Его необходимо было перед каждым сварочным процессом загружать карбидом и заполнять водой. После окончания сварки смесь сливали, тем самым получали непредвиденный расход материалов. Сегодня вместо капризных генераторов используют баллоны, которые в заводских условиях заполняются ацетиленом под необходимым давлением.

Горелка для сварки ацетиленом

Газосварка ацетиленом, а точнее, ее качество, зависит от горелки. От точного ее выбора по размерам, от грамотной подачи газов в ее полость. Что касается размеров, то горелки маркируются от нуля до пяти.

В этом случае «0» является самым малым размеров, соответственно «5» — самым большим. Здесь в основном имеется ввиду размер отверстия.

И чем больше он, тем шире будет сварочный шов после сварки, соответственно и больше будет расход газовой смеси.

Поэтому, начиная варить металлические заготовки ацетиленом, нужно в первую очередь убедиться, что наконечник (его номер) соответствует форсунке, через которую будет подаваться горючая газовая смесь.

Перед тем как варить ацетилен сваркой, необходимо открыть подачу ацетиленового газа до появления резкого специфичного запаха. Горелка поджигается, после чего надо постепенно добавлять кислород до образования устойчивого синего пламени.

Обратите внимание, что на каждом баллоне: ацетиленовом и кислородном установлены редукторы. Так вот при подаче обоих газов на ацетиленовом баллоне должна устанавливаться подача под давлением 2-4 атм, на кислородном до 2 атм.

Повышать давление нет смысла, потому что это приведет к неправильной регулировке горючей смеси.

Когда производится сварка черных металлов, то обычно сварщики устанавливают так называемое нейтральное пламя. Состоит оно из трех частей, которые четко видны невооруженным глазом:

- Внутри располагается ядро, оно имеет яркий голубой окрас нередко с зеленоватым оттенком.

- Далее идет восстановительное пламя. Это так называемая рабочая область, имеющая бледно-голубой окрас.

- И сверху располагается факел пламени. И он тоже является рабочим.

Всего специалисты отмечают четыре разновидности пламени ацетиленовой сварки, но именно нейтральный вид используется чаще всего. Его нужно правильно настроить.

И если настройка была проведена неграмотно, то сварка ацетиленом будет не варить металл, а резать его. Очень важно не допустить, чтобы пламя горелки было длинным и с оранжевым концом. Такое пламя вводит в нагретый металл углерод в избытке.

А этот химический элемент для сварочного процесса – не самый лучший показатель.

Способы сваривания

Существует два вида сварки: «на себя» и «от себя». В первом случае горелка движется первой, разогревая до необходимой температуры сварочную ванну, а за ней присадочная проволока.

При этом необходимо, чтобы пламя горелки подавалось в зону сваривания под углом 45°.

Горелка должна двигаться кругами или полукругами вдоль шва, присадка должна поспевать за пламенем и двигаться внутрь сварной зоны.

Во втором случае, наоборот, перед горелкой движется присадочный стержень. Обычно таким способом сваривают заготовки из толстого металла.

Потому что сам процесс расплавления основного металла и присадки происходит одновременно, и смешанный расплавленный металл полностью заполняет сварную ванну.

Но самое важное при таком способе соединения необходимо добиться равномерного смешивания двух металлов. Если взаимное проникновение будет слабым, то и шов получится некачественным.

Кстати, взаимопроникновение металлов, по-научному пенетрация, может выглядеть чисто внешне некрасиво, но при этом прочность соединительного шва будет максимально высоким.

И, наоборот, красивый шов не обеспечивает высокое качество сварного соединения. В этом случае красота может оказаться обманчивой.

Но чтобы результат был гарантированно качественным, необходимо устанавливать зазор между заготовками по минимуму, а также проводить предварительные прихватки с той же целью – уменьшение зазора.

Особенности газовой сварки

Ацетилено-кислородная сварка имеет три основных параметра, от которых зависит качество конечного результата. Это мощность огня (пламени), это под каким углом к сварочной поверхности располагается горелка, диаметр используемого присадочного прутка.

Мощность пламени горелки выбирается в зависимости от теплофизических свойств металла и от толщины свариваемых заготовок.

Зависимость такая: чем толще детали, чем выше у их металла теплопроводность и температура плавления, тем больше должна быть и мощность пламени горелки. Последняя определяется расходом газовой смеси. Чем больше расход, тем выше мощность.Для каждого вида металлов выбирается свой мощностной показатель. Существуют формулы, по которым он определяется. Основная зависимость – это толщина свариваемых заготовок.

- Для черных металлов (сталь и чугун) мощность располагается в пределах (100-150)n, где n – это толщина детали.

- Для цветных металлов, к примеру, для меди – диапазон равен (150-200)n.

Мощность пламени, как и расход газов, имеет единицу измерения – л/час.

Что касается угла наклона горелки, то она также изменяется в зависимости от толщины соединяемых изделий. К примеру, если толщина варьируется в диапазоне от 1 до 15 мм, то угол наклона будет изменяться от 10 до 80°.

И чем толще металл, тем больше угол наклона.

Но в самом начале сварки необходимо угол наклона выдерживать максимальным, даже до 90°, потому что при таком значении будет быстрее нагреваться соединяемые детали, плюс быстрее сформируется сварочная ванна.

Диаметр присадочного стержня также выбирается в зависимости от толщины заготовок. Формула определения проста: половина толщины плюс один миллиметр. К примеру, если свариваются между собой детали толщиною 4 мм, то для их соединения необходима присадка диаметром 3 мм.

Плюсы и минусы

К преимуществам газовой сварки можно отнести:

- Полная независимость от электричества.

- Возможность изменять температуру сварочной ванны только за счет изменения угла направления пламени, то есть, расположения горелки.

- Возможность избегать прожогов, изменяя расстояние от сварочной поверхности до горелки.

- Аппарат и все оборудования для ацетиленовой сварки мобильно.

Но есть у данной технологии и свои минусы.

- Небольшая производительность сварочного процесса.

- Достаточно большая площадь нагрева, что чаще всего отрицательно влияет на сам основной металл.

- Для проведения сварных работ требуется сварщик с высокой квалификацией.

- Редко используется в промышленных объемах.

Чаще всего же сварка ацетиленовым газом применяется для соединения тонкостенных заготовок. К примеру, для стыковки тонкостенных труб, где невозможно изнутри использовать флюс или защитный газ. Обязательно ознакомьтесь с видео-уроком, правила ведения ацетиленовой сварки.

Поделись с друзьями

Как определить расход сварочной смеси?

Во время планирования бюджета для сварочных работ основное внимание уделяется комплектующим и расходным материалам.

В случае использования защитных газов важным показателем является расход сварочной смеси, особенно если речь идет о серийном и крупносерийном производстве.

И хотя на данный параметр могут оказывать влияние несколько факторов, все же осуществить приблизительные расчеты, и на их основе составить план заправки газовых баллонов, вполне реально.

От чего зависит потребление защитного газа

Основными показателями во время сварки, которые влияют на расход сварочных смесей, являются:

- Сила тока;

- Диаметр используемой проволоки;

- толщина свариваемого металла.

Многие производители указывают эти значения в паспортных данных на конкретный защитный газ, что значительно упрощает расчет.

Например, среднее потребление аргоновой смеси, применяемой при сварке методом TIG с током 100 А, будет равняться 6 л/мин. При увеличении силы тока до 300 А, расход увеличится до 10 л/мин.

Таблица влияния силы тока, напряжения дуги, скорости сварки на размер и форму шва

Такая же тенденция наблюдается и при методе MIG – увеличение диаметра проволоки с 1 мм до 1,6 мм приводит к увеличению потребления газа с 9 л/мин до 18 л/мин.

Диаметр проволоки также имеет важное значение

Большое влияние оказывают условия, в которых происходят сварочные работы.

На открытом пространстве, или при наличии сквозняков, расход будет увеличиваться, поскольку для создания оптимальной защиты металла от влияния посторонних факторов потребуется больше защитного газа.

В этом случае заправка баллонов будет осуществляться чаще, чем при работе в закрытом помещении. Кстати, обо всех нюансах наполнения газовых баллонов читайте в статье: заправка газовой смесью: как это делается.

Читать онлайн Сварочные работы: Практическое пособие для электрогазосварщика страница 33. Большая и бесплатная библиотека

Кислород при атмосферном давлении и обычной температуре – это газ без цвета и запаха, несколько тяжелее воздуха. При атмосферном давлении и температуре 20 °С масса 1 м3 кислорода равна 1,33 кг. Сгорание горючих газов или паров горючих жидкостей в чистом кислороде происходит очень интенсивно, в зоне горения развивается высокая температура.

Для получения сварочного пламени с высокой температурой, необходимой для расплавления металла в месте сварки, горючий газ или пары горючей жидкости сжигают в смеси с технически чистым кислородом.

Если горение газов происходит на воздухе, в котором кислорода содержится только 1/5 по объему (остальные 4/5 составляют азот и другие атмосферные газы), то температура сварочного пламени будет значительно ниже и процесс горения происходит значительно медленнее, чем в технически чистом кислороде.

Сам кислород не токсичен, не горюч и не взрывоопасен, однако, являясь сильнейшим окислителем, резко увеличивает способность других материалов к горению, а при очень высокой скорости горения – к взрыву.

Технический кислород добывают из атмосферного воздуха, который подвергают обработке в воздухоразделительных установках, где он очищается от пыли, углекислоты и осушается от влаги. Перерабатываемый в установке воздух сжимается компрессором до высокого давления и охлаждается в теплообменниках до сжижения.

Жидкий воздух разделяют на кислород и азот. Процесс разделения происходит вследствие того, что температура кипения жидкого азота жиже температуры жидкого кислорода на 13 °С. Азот оказывается более легкокипящим газом и испаряется первым, поэтому его отводят из воздухоразделительной установки в атмосферу.

Жидкий чистый кислород накапливается в воздухоразделительном аппарате. При испарении кислорода им заполняют баллоны под давлением, создаваемым с помощью компрессора.

Технический кислород транспортируют в стальных баллонах согласно требованиям существующих нормативных документов или в автореципиентах под давлением 15±0,5 МПа (150±5 кгс/см2) или 20±1,0 МПа (200 ±10 кгс/см2) при 20 °С.

При наполнении баллонов, их хранении и транспортировании в интервале температур от -50 до +30 °С давление газа в баллоне должно соответствовать приведенному в табл. 49.

Таблица 49

Давление кислорода в баллоне в зависимости от температуры окружающего воздуха

Для сварки и резки выпускают технический кислород 1-го сорта чистотой не менее 99,7 % и 2-го сорта чистотой не менее 99,5 %.

При хранении или транспортировке наполненных баллонов давление в них должно соответствовать температуре окружающего воздуха. Хранение и транспортировка наполненных баллонов при температуре выше 60 °С не допускается.Баллоны с кислородом должны возвращаться на заполнение с остаточным давлением не ниже 0,05 МПа (0,5 кгс/см2).

Aцетилен (С2Н2) является химическим соединением углерода с водородом. Это бесцветный горючий газ, имеющий резкий характерный запах. Длительное вдыхание ацетилена вызывает головокружение, тошноту, а иногда и сильное общее отравление.

Aцетилен легче воздуха: 1 м3 ацетилена при 20 °С и атмосферном давлении имеет массу 1,09 кг Aцетилен является взрывоопасным газом. Температура самовоспламенения ацетилена лежит в пределах 240-630 °С и зависит от давления и присутствия в ацетилене различных примесей.

При атмосферном давлении смесь ацетилена с воздухом взрывается при содержании в ней ацетилена 2,2 % и более, а в смеси с кислородом при содержании – 2,8 % и более.

Взрыв ацетилено-воздушной или ацетилено-кислородной смеси может произойти от искры, пламени или сильного местного нагрева, поэтому обращение с карбидом кальция и с ацетиленом требует осторожности и строгого соблюдения правил безопасного труда.

В промышленности ацетилен получают при разложении жидких горючих, таких как нефть, керосин, воздействием электродугового разряда. Применяется также способ производства ацетилена из природного газа (метана). Смесь метана с кислородом сжигают в специальных реакторах при температуре 1300-1500 °С.

Из полученной смеси с помощью растворителя извлекается концентрированный ацетилен. Получение ацетилена промышленными способами на 30-40 % дешевле, чем из карбида кальция. Промышленный ацетилен закачивается в баллоны, где находится в порах специальной массы растворенным в ацетоне.

В таком виде потребители получают баллонный промышленный ацетилен. Свойства ацетилена не зависят от способа его получения. Остаточное давление в ацетиленовом баллоне при температуре 20 °С должно быть 0,05-0,1 МПа (0,5-1,0 кгс/см2). Рабочее давление в наполненном баллоне не должно превышать 1,9 МПа (19 кгс/см2) при 20 °С.

Для сохранности наполнительной массы нельзя отбирать ацетилен из баллона со скоростью 1700 дм3/ч.Рассмотрим подробнее способ получения ацетилена в генераторе из карбида кальция. Карбид кальция получают путем сплавления кокса и негашеной извести в электрических дуговых печах при температуре 1900-2300 °С, при которой протекает реакция:

СаО + 3С = СаС2 + СО.

Расплавленный карбид кальция сливают из печи в формы-изложницы, где он остывает. Далее его дробят и сортируют на куски размером от 2 до 80 мм.

Готовый карбид кальция упаковывают в герметически закрываемые барабаны или банки из кровельной жести по 40; 100; 130 кг. В карбиде кальция не должно быть более 3 % частиц размером менее 2 мм (пыль).

По соответствующему стандарту устанавливаются размеры (грануляция) кусков карбида кальция: 2×8; 8×15;15×25;25×80 мм.

При взаимодействии с водой карбид кальция выделяет газообразный ацетилен и образует в остатке гашеную известь, являющуюся отходом.

Реакция разложения карбида кальция водой происходит по схеме:

Из 1 кг химически чистого карбида кальция теоретически можно получить 372 дм3 (литра) ацетилена. Практически из-за наличия примесей в карбиде кальция выход ацетилена составляет до 280 дм3 (литров). В среднем для получения 1000 дм3 (литров) ацетилена расходуется 4,3-4,5 кг карбида кальция.

Карбидная пыль при смачивании водой разлагается почти мгновенно. Карбидную пыль нельзя применять в обычных ацетиленовых генераторах, рассчитанных для работы на кусковом карбиде кальция. Для разложения карбидной пыли применяются генераторы специальной конструкции.

Для охлаждения ацетилена при разложении карбида кальция берут от 5 до 20 дм3 (литров) воды на 1 кг карбида кальция. Применяют также «сухой» способ разложения карбида кальция. На 1 кг мелко раздробленного карбида кальция в генератор подают 0,2-1 дм3 (литр) воды.В этом процессе гашения известь получается, не в виде жидкого известкового ила, а в виде сухой «пушонки», удаление, транспортировка и утилизация которой значительно упрощаются.

При сварке и резке металлов можно применять также и другие горючие газы и пары горючих жидкостей.

Для нагрева и расплавления металла при сварке необходимо, чтобы температура пламени примерно в 2 раза превышала температуру свариваемого металла.

Поэтому использовать газы – заменители ацетилена целесообразно только при сварке металлов с более низкой температурой плавления, чем у стали, таких как алюминий, его сплавы, латунь, свинец.

При резке металлолома используют пропан. Пропан – это горючий газ, который получают при добыче природных газов или при переработке нефти. Обычно получают не чистый пропан, а с примесью бутана до 5-30 %. Такая смесь именуется пропан-бутановой.

Для сварочных работ пропан-бутановая смесь доставляется потребителю в сжиженном состоянии в специальных баллонах. Переход смеси из жидкого состояния в газообразное происходит самопроизвольно в верхней части баллона из-за меньшей удельной массы газа по сравнению со сжиженной смесью.

Технический пропан тяжелее воздуха и имеет неприятный специфический запах.

Природный газ состоит в основном из метана (степень чистоты 98 %), остальное – примеси в небольших количествах бутана и пропана. Газ имеет слабый запах, поэтому, чтобы обнаружить утечку, добавляют специальные пахнущие вещества. Чаще всего метан применяют при резке металлов.

Для образования газового пламени в качестве горючего можно использовать и другие газы (водород, коксовый и нефтяной газы), горючие жидкости (бензин, керосин, ацетон и т. д.). Жидкие горючие менее дефицитны, но требуют специальной тары для хранения. Для сварки, резки и пайки горючая жидкость преобразуется в пары пламенем наконечника горелки или резака.

Характеристика различных горючих газов и жидкостей, применяющихся в различных отраслях машиностроения и в ювелирной промышленности, приведена в табл. 50.

Таблица 50

Характеристика горючих газов и жидкостей, выраженная через коэффициент ацетилена

* Для керосина и бензина приведена масса 1 м3 жидкости.

Контрольные вопросы:

1. Расскажите, что вы знаете о свойствах кислорода?

2. Какими способами получают кислород?

3. Как транспортируют кислород и на какие давления рассчитываются баллоны в зависимости от температуры?4. Расскажите о способах получения ацетилена в промышленности. Что вы знаете о «сухом» способе разложения карбида кальция?

5. Расскажите о газах – заменителях ацетилена.

Расход ацетилена и кислорода при сварке труб

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали.

Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали.

Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у конкурирующей технологии. При определении объемов рабочих газов, в данном случае, важен расход кислорода — при резке металла плазмой за горение материала отвечает именно окислитель. А сама плазма используется, как катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

P = HL x Hk

Причем коэффициент k принимают равным 1,1 (для мелкосерийного производства или штучной резки, когда требуется часто включать и выключать резак) или 1,05 (для крупносерийного производства, когда резак работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Н = р/VИскомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Ацетиленовая сварка

Старая сварочная технология, с помощью которой всегда получается красивый и прочный шов, ацетиленовая сварка. В основе данного процесса лежит горючий газ – ацетилен, который всегда получали при помощи смешивания воды и карбида кальция.

И делали это в специальном баллоне, называемом генератором. К оборудованию добавлялся кислородный баллон, комплект шлангов, горелка, установленная на специальной рукоятке, на которой располагаются регулирующие вентили.

С их помощью регулировалась подача и расход ацетилена и кислорода.

Возни с генератором газа всегда было много. Его необходимо было перед каждым сварочным процессом загружать карбидом и заполнять водой. После окончания сварки смесь сливали, тем самым получали непредвиденный расход материалов. Сегодня вместо капризных генераторов используют баллоны, которые в заводских условиях заполняются ацетиленом под необходимым давлением.

Технология сварки

Перед тем как варить ацетилен сваркой, необходимо открыть подачу ацетиленового газа до появления резкого специфичного запаха. Горелка поджигается, после чего надо постепенно добавлять кислород до образования устойчивого синего пламени.

Обратите внимание, что на каждом баллоне: ацетиленовом и кислородном установлены редукторы. Так вот при подаче обоих газов на ацетиленовом баллоне должна устанавливаться подача под давлением 2-4 атм, на кислородном до 2 атм.

Повышать давление нет смысла, потому что это приведет к неправильной регулировке горючей смеси.

Когда производится сварка черных металлов, то обычно сварщики устанавливают так называемое нейтральное пламя. Состоит оно из трех частей, которые четко видны невооруженным глазом:

- Внутри располагается ядро, оно имеет яркий голубой окрас нередко с зеленоватым оттенком.

- Далее идет восстановительное пламя. Это так называемая рабочая область, имеющая бледно-голубой окрас.

- И сверху располагается факел пламени. И он тоже является рабочим.

Всего специалисты отмечают четыре разновидности пламени ацетиленовой сварки, но именно нейтральный вид используется чаще всего. Его нужно правильно настроить.

И если настройка была проведена неграмотно, то сварка ацетиленом будет не варить металл, а резать его. Очень важно не допустить, чтобы пламя горелки было длинным и с оранжевым концом. Такое пламя вводит в нагретый металл углерод в избытке.

А этот химический элемент для сварочного процесса – не самый лучший показатель.