Расход сварочной проволоки при сварке полуавтоматом

Расход углекислоты при сварке полуавтоматом — Металлы, оборудование, инструкции

Сейчас и на маленьких, и на крупных производствах можно все чаще встретить баллоны с защитным газом.

Использование защитного газа при сварке улучшает качество сварного соединения, ускоряет работу и не позволяет кислороду проникать в сварочную зону.

Кроме того, баллон с газом стоит недорого и специально для домашней сварки производители выпускают компактные баллоны, которые легко помещаются в багажник машины.

Если вы домашний сварщик, то просто приобретаете компактный баллон в магазине и пользуетесь, не беспокоясь о расходе. Если газ закончится, то можно быстро докупить еще один баллон.

А что делать, если вы сварщик на производстве и к вам предъявляют довольно жесткие требования по расходу газа? Как подобрать объем так, чтобы газа точно хватило на весь сварочный процесс? В этой статье мы постарались кратко рассказать вам, как вычислить оптимальный расход углекислоты при сварке полуавтоматом.

От чего зависит расход

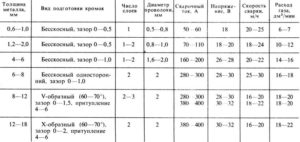

Для начала разберемся, от чего вообще зависит расход газа или расход сварочной смеси из нескольких газов. Прежде всего, вы должны учесть металл, с которым будете работать, диаметр присадочной проволоки и силу сварочного тока. От сочетания трех этих компонентов как раз и складывается расход.

Далее мы дадим несколько рекомендаций, какой должен быть расход газа при полуавтоматической сварке, учитывая диаметр присадочной проволоки и силу сварочного тока. Учтите, что это довольно усредненные значения, от них можно отступать.

Итак, если вы используете проволоку диаметром от 0,8 до 1 миллиметра и установили силу тока от 60 до 160 Ампер, то средний расход должен быть около 8 литров в минуту.

Если вы используете проволоку диаметром 1,2 миллиметра и установили силу тока от 100 до 250 Ампер, то средний расход должен быть около 9-12 литров в минуту.Если вы используете проволоку диаметром 1,4 миллиметра и установили силу тока от 120 до 320 Ампер, то средний расход должен быть около 12-15 литров в минуту.

Если вы используете проволоку диаметром 1,6 миллиметра и установили силу тока от 240 до 380 Ампер, то средний расход должен быть около 15-18 литров в минуту.

Если вы используете проволоку диаметром 2 миллиметра и установили силу тока от 280 до 450 Ампер, то средний расход должен быть около 18-20 литров в минуту.

Это средний расход газа при сварке полуавтоматом. Ведь помимо прямых факторов увеличения расхода (таких как диаметр проволоки и толщина металла), есть еще и косвенные. К примеру, если вы варите на улице или просто не в закрытом боксе, то расход может существенно увеличиться, ведь газ будет быстро улетучиваться. Особенно расход неприятно удивит вас, если на улице дует ветер.

Также важно качество самого газа и то, насколько хорошо он взаимодействует с металлом. Ведь если на производство поставляют некачественный разбавленный газ, вы просто не сможете сохранить показатели расхода в норме. Перерасход будет в любом случае.

Расход защитного газа

Теперь давайте более подробно разберемся с темой расхода газа на конкретном примере. В качестве примера возьмем стандартный газовый баллон 40 л, который есть на большинстве предприятий.

Один такой баллон содержит около 24 килограмм чистой углекислоты, при испарении она образует до 12 тысяч кубических дециметров газовой фазы.

Этой информации нам уже достаточно, чтобы примерно понимать расход.

Допустим, вы используете присадочную проволоку диаметром 1 миллиметр и установили почти минимальную силу тока. Скажем, 100 Ампер. Судя по справочной литературе, при таком режиме сварки нам хватит одного 40 литрового баллона ровно на сутки, то есть 24 часа. Но вы, естественно, не сидите на работе днями, поэтому поделим это на 6 часов работы. Получим 10 литров газа.

Также можно рассчитать расход исходя из того, сколько килограмм металла мы наплавили.

Мы знаем, что на 1 килограмм наплавки мы должны тратить около 1,1 килограмм углекислоты и 1,30 килограмм присадочной проволоки. Зная эти данные несложно рассчитать, сколько газа и проволоки вы потратите.

Подскажем: если вы потратили около 1,2 килограмм присадочной проволоки, значит расход газа составил около 1 килограмма.Теперь, когда мы знаем эти значения, можно посчитать, сколько вообще металла удастся наплавить при использовании 40 литрового баллона с газом. Ответ: 29 килограмм металла. Конечно, это всегда приблизительные цифры, но наша практика доказала, что обычно расход как раз и варьируется в этих пределах. Новичкам рекомендуем использовать таблицу, приведенную ниже.

Экономия газа

Выше мы говорили, что расход газа также влияет от косвенных факторов, на которые сварщик практически не может повлиять. Но он все же может при возможности минимизировать действие этих факторов, тем самым сэкономив газ.

Самое простое, что можно сделать — производить сварку в закрытом цеху с хорошей вентиляцией. Не должно быть сквозняков и ветра. Также лучше к работе привлекать квалифицированных опытных сварщиков, которые выполняют работу быстро и четко. Ведь у новичков в любом случае расход газа будет гораздо выше.

Многие начинающие сварщики интересуются, можно ли еще какими-то методами сократить расход со2 при полуавтоматической сварке? Например, просто подавать меньше газа в сварочную зону. Наш ответ: нет. Умышленно уменьшив количество используемого газа вы ухудшите качество шва, поскольку в сварочную зону будет попадать кислород.

Но у этой проблемы все же есть решение. Опытные мастера советуют применять в своей работе многокомпонентные газовые смеси, благодаря им расход уменьшается, при этом качество сварки остается на достойном уровне. Но будьте готовы к тому, что стоимость многокомпонентных смесей куда выше, чем у стандартного газа. Так что убедитесь, что использование таких смесей экономически выгодно.

Вместо заключения

Опытные мастера зачастую даже измеряют расход во время работ, поскольку точно знают, сколько расходуют углекислоты. Чтобы новичку получить подобные навыки нужно посвятить сварке полуавтоматом огромное количество времени.

Но не стоит об этом беспокоиться, ведь даже если вы редко сталкиваетесь со сваркой в среде защитного газа всегда можно посмотреть нормативные документы.

Выпишите себе основные тезисы из этой статьи (а лучше запомните), чтобы потом применить их на практике.

Как определить расход сварочной смеси?

Во время планирования бюджета для сварочных работ основное внимание уделяется комплектующим и расходным материалам.

В случае использования защитных газов важным показателем является расход сварочной смеси, особенно если речь идет о серийном и крупносерийном производстве.

И хотя на данный параметр могут оказывать влияние несколько факторов, все же осуществить приблизительные расчеты, и на их основе составить план заправки газовых баллонов, вполне реально.

От чего зависит потребление защитного газа

Основными показателями во время сварки, которые влияют на расход сварочных смесей, являются:

- Сила тока;

- Диаметр используемой проволоки;

- толщина свариваемого металла.

Многие производители указывают эти значения в паспортных данных на конкретный защитный газ, что значительно упрощает расчет.

Например, среднее потребление аргоновой смеси, применяемой при сварке методом TIG с током 100 А, будет равняться 6 л/мин. При увеличении силы тока до 300 А, расход увеличится до 10 л/мин.

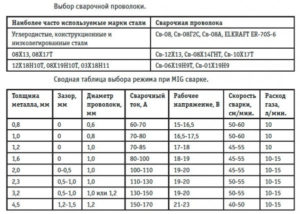

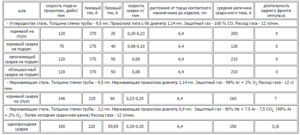

Таблица влияния силы тока, напряжения дуги, скорости сварки на размер и форму шва

Такая же тенденция наблюдается и при методе MIG – увеличение диаметра проволоки с 1 мм до 1,6 мм приводит к увеличению потребления газа с 9 л/мин до 18 л/мин.

Диаметр проволоки также имеет важное значение

Большое влияние оказывают условия, в которых происходят сварочные работы.

На открытом пространстве, или при наличии сквозняков, расход будет увеличиваться, поскольку для создания оптимальной защиты металла от влияния посторонних факторов потребуется больше защитного газа.

В этом случае заправка баллонов будет осуществляться чаще, чем при работе в закрытом помещении. Кстати, обо всех нюансах наполнения газовых баллонов читайте в статье: заправка газовой смесью: как это делается.

Расчет расхода сварочной смеси

Существует формула, которая позволяет выяснить приблизительный расход сварочной смеси в процессе сварки:

Р = Ру х Т

где, Ру – удельный расход газа, заявленный производителем,

Т – основное время, потраченное на сваривание одного прохода.

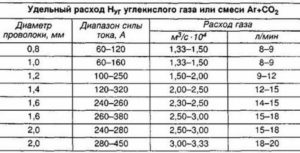

Удельное потребление защитного газа в зависимости от диаметра проволоки при средних значениях силы тока можно посмотреть ниже:

- 1,0 мм – 9 л/мин;

- 1,2 мм – 12 л/мин;

- 1,4 мм – 15 л/мин;

- 1,6 мм – 18 л/мин;

- 2,0 мм – 20 л/мин.

Таблица 1 по зависимости параметров

Таблица 2 по зависимости параметров

Исходя из того, что в стандартном 40-литровом баллоне находится 6 м³ или 6000 литров сварочной смеси, можно легко вычислить, на сколько хватит одного резервуара при непрерывном процессе сварки.

Например, при использовании проволоки диаметром 1 мм и соединения аргона с углекислым газом, баллон объемом 40 л полностью опорожнится через 10-11 часов непрерывного процесса.

Естественно, такие расчеты являются достаточно грубыми, так как в них не учитывается потребление газа на подготовительные и финишные операции при одном проходе. Однако, они позволяют увидеть приблизительную картину. При использовании расходомеров и сверке показаний данные вычисления будут более точными и объективными.

Как можно сократить расход

Основным показателем в процессе сварки является качество и надежность шва. С данной целью, собственно, и применяется защитный газ. Поэтому не имеет особого смысла искусственно занижать расход сварочных смесей, так как это может привести к образованию пор и других побочных эффектов.

Дефектный шов, использовалась некачественная сварочная смесь

Также немаловажную роль играют качественные показатели самого газа. Например, при использовании многокомпонентного состава «Микспро 3212», потребление сокращается минимум в два раза, по сравнению с применением бинарных защитных газов на основе аргона и углекислоты. Кроме того, в случае с «Микспро», качество шва будет на порядок выше.

Кстати, больше информации о сварочных смесях Вы найдете в этом разделе блога.

Почему важно работать с проверенными поставщиками

Использование ненадежных компаний в качестве поставщиков не дает гарантию получения продукции, отвечающей всем нормам и требованиям, которые предъявляются к защитным газам. Поэтому очень важно сотрудничать с проверенными организациями, зарекомендовавшими себя только с лучшей стороны.

Заправляйте баллоны сварочной смесью в компании “Промтехгаз”, и вы получите газ наивысшего качества от лучших поставщиков на российском рынке.

Расход углекислоты при сварке полуавтоматом: формула расчета, таблица

Использовать защитный газ входе проведения сварочных работ — значит обеспечивать улучшение качества сваренных соединений, ускорять рабочий процесс и давать кислороду возможность попадать внутрь сварочной зоны.

Помимо этого, стоимость такого газового баллона отличается доступностью. С его помощью обеспечивается домашняя сварка. Поэтому возникает потребность выпускать разновидности компактных баллонов, легко транспортируемых внутри автомобильного багажника. Все больше потребителей интересует вопрос о расходе углекислоты в процессе сварке полуавтоматом.

Домашнему сварщику не приходится задаваться таким вопросом, так как он просто покупает такой баллон компактных размеров в магазине и не беспокоится, какой его. В случае использования одного баллона можно воспользоваться вторым.

Но иногда в производственных условиях к сварщикам выдвигаются требования относительно расхода газа при сварке полуавтоматом.

В такой ситуации важно знать правила вычисления оптимального расхода углекислоты, когда приходится использовать полуавтомат.

Что влияет на показатели расхода

Прежде чем определить, какой расход углекислоты при сварке полуавтоматом, важно разобраться, что влияет на такой расход.

В первую очередь учитывается характеристика металла, который используется для работы. Также важны показатели, какая в диаметре присадочная проволока и какой силы сварочный ток.

Именно сочетание таких компонентов и влияет на показатели расхода углекислоты в процессе сварки.

Усредненные показатели

Показатели, сколько газа расходуется, могут быть следующими:

| Диаметр проволоки (см) | Сила тока (Ампер) | Средние показатели расхода (литров в минуту) |

| 0,8 — 1 | 60 — 160 | 8 |

| 1,2 | 100 — 250 | 9 — 12 |

| 1,4 | 120 — 320 | 12 — 15 |

| 1,6 | 240 — 130 | 15 — 18 |

| 2 см | 280 — 450 | 18 — 20 |

Измерение расхода защитного газа

Чем измеряют расход защитного газа при сварке? Для ответа на этот вопрос можно взять конкретный пример на емкости стандартного баллона объемом в 40 л. Такие баллоны используются на большинстве современных предприятий.

В одном таком баллоне чистая углекислота содержится в количестве примерно 24 кг. В процессе испарения происходит её преобразование в 12 000 ДЦ. газовой фазы. Для примерного понимания расхода это вполне исчерпывающий ответ.

Причины расхода защитного газа

В процессе выполнения сварочных работ можно выделить несколько основных показателей, влияющих на то, сколько сварочной смеси расходуется:

- какой силы ток;

- проволоку какого диаметра используют;

- какой толщины будет металл, который сваривают.

Найти показатели этих значений можно у многих производителей, если изучить паспортные данные о конкретно взятом сварочном газе. Это позволит в значительной степени упростить процесс выполнения расчетов.

К примеру, показатели среднего значения, сколько смеси аргона используется в процессе сварочных работ, выполняемых методом TIG, составляют 6 литров в минуту при использовании силы тока в 100 А. Если силу тока увеличивают до показателей в 300 А, то и нормы потребления будут расти до 10 литров в минуту.

Соблюдение такой тенденции происходит и в случае с методом MIG — если диаметр проволоки увеличить с 1 до 1,6 мм, это приведет тому, что количество потребляемого газа вырастет от 9 до 18 литров за минуту.Также важную роль играет тот факт, какие условия созданы для проведения сварочных работ.

Влияние условий

Показатели расход газа при сварке полуавтоматом в смеси зависят от того, какие условия обеспечены для проведения работ по сварке. Это может быть открытое пространство.

Если вокруг сквозняки, то возможно увеличение расхода. Так как оптимальные факторы защитного плана работают только при условии, что защитный слой имеется в большом количестве.

В такой ситуации заправку баллона можно будет производить чаще.

Формула расчета

Показатели расхода для сварочной смеси при сварке с полуавтоматом можно выполнить с помощью следующей формулы:

- P = Py * T;

- Py — показатели удельного расхода газа, о которых заявил производитель;

- T — количество основного времени, необходимое, чтобы сварить один проход.

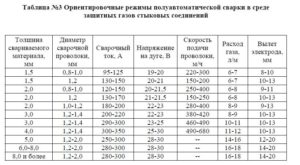

В приведенной ниже таблице указаны нормы потребления газа, на которые оказывают влияние такие показатели: какая в диаметре проволока и какие средние показатели имеет силы тока.

Так как 40-литровый баллон содержит сварочную смесь в количестве 6 000 литров, нетрудно произвести вычисления, сколько времени можно пользоваться одним резервуаром, если процесс сварки происходит непрерывно.

К примеру, расход CO2 при полуавтоматической сварке, когда используется проволока 1 мм в диаметре, составляет от 10 до 11 часов при условии, что процесс происходит непрерывно.

Показатели таких расчетов довольно грубые, ведь здесь не учитывают, сколько газа потребляется при выполнении подготовительных и финишных операций за один проход. Это поможет в определении приблизительной картины. Если потребуются более точные показания, для их проведения может потребоваться расходомер.

Советы по сокращению расхода

Расход защитного газа при полуавтоматической сварке можно сократить. В этом помогут следующие советы.

Уровень сварочных работ зависит от того, насколько качественным и надежным будет шов.

Для этих целей и понадобится использование защитного газа. Поэтому в занижении расхода сварочной смеси искусственным путем нет никакого смысла.

Иначе это может вызвать ситуацию, когда образуются поры и возникнут побочные эффекты другого плана.

Для экономии очень важным является качество газовой смеси. Например, если постоянно использовать состав «Микспро 3212», в котором много разных компонентов, можно сократить потребление как минимум вдвое.В сравнении с ситуацией, когда используется бинарный защитный газ. Его основа состоит из аргоновой и углекислотной смесей. Применение смеси «Микспро» приводит к тому, что получается наиболее качественный шов.

Интересное видео

Расход сварочной проволоки при сварке полуавтоматом

Совершенствование технологии сварки корпуса механизма компенсации морской буровой установки

Для сварки корня шва будем использовать сварочный полуавтомат FRONIUS TPS 5000, данный сварочный аппарат имеется в наличии на заводе. Сварочный аппарат FRONIUS TPS 5000 имеет ПВ 100% при 320 А…

Технологические основы процесса сварки металлов и сплавов

7.5. Сварка в среде защитных газов

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа. В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.)…

Технологические основы процесса сварки металлов и сплавов (её классификация, прогрессивные способы сварки)

3.2 Выбор сварочных материалов для сварки в среде защитных газов плавящимся электродом

В качестве защитного газа для сварки низкоуглеродистых сталей с успехом может использоваться углекислый газ, аргон и гелий для этих целей применяют ограниченно…

Технологические основы сварки плавлением

6.2 Расход сварочных материалов при сварке плавящимся электродом в углекислом газе

Определяем массу наплавленного металла по формуле Gн= ?·Fн·lшва, (43) где Fн=0,18 см2. Тогда Gн = 7.8· 0.18·100 = 126.0 г, Тогда расход сварочной проволоки можно определим по формуле Gр = Gн / (1 — ?), (44) где ? — коэффициент потерь…

Технологические основы сварки плавлением

7.2 Выбор источников питания дуги для сварки в среде углекислого газа плавящимся электродом

При дуговой сварке в среде углекислого газа сварочная дуга имеет возрастающую вольт — амперную характеристику…

Технологические основы сварки плавлением и давлением

2.2 Сущность, достоинства и недостатки сварки в среде защитных газов плавящимся электродом

Сущность процесса: дуга возбуждается и горит между электродной проволокой и изделием и все место сварки находится под действием защитного газа. Полуавтоматический или автоматический вариант…

Технологические основы сварки плавлением и давлением

3.2 Выбор сварочных материалов для сварки в среде защитных газов неплавящимся электродом

При сварке низколегированных низкоуглеродистых сталей в среде защитных газов используют углекислый газ, а также смеси углекислого газа с аргоном и кислородом, в качестве сварочных проволок в этом случае применяют проволоки марок Св-08ГС…

Технологические основы сварки плавлением и давлением

4.2 Расчет режимов для сварки в среде защитных газов плавящимся электродом

Сварка встык деталей неодинаковой толщины в случае разницы по толщине, не превышающей значения 2 мм для нашего случая, должна проводиться так же…

Технологические основы сварки плавлением и давлением

6.2 Определение химического состава металла шва при сварке в среде защитных газов плавящимся электродом

Рис.9 Форма провара при сварке в среде защитных газов Площадь поперечного сечения наплавленного металла…

Технологические основы сварки плавлением и давлением

7.2 Определение ожидаемых механических характеристик металла шва при сварки в среде защитных газов плавящимся электродом

Определим по формуле (36) предел прочности металла шва: Определим по формуле (38) предел текучести металла шва: Определим относительное удлинение при разрыве по формуле (37): Определим по формуле (40) относительное поперечное сужение: Определим…

Технологические основы сварки плавлением и давлением

8.2 Выбор сварочного оборудования для сварки в среде защитных газов плавящимся электродом

Сварка производится на постоянном токе обратной полярности. Рассмотрим 3 различных современных полуавтомата: INVERPULSE 320 (Telwin, Италия), сварочный полуавтомат MIG 350 (J72) (Сварог, Россия), полуавтомат трансформаторного типа Powertec 300S (Lincoln Electric, США)[12,13,14]…

Технологический процесс сварки балки коробчатого профиля

2. Сварка в среде защитных газов плавящимся электродом;

3. Автоматическая дуговая сварка под флюсом; 3.1 Ручная дуговая сварка покрытыми электродами В настоящее время остается одним из распространенных методов, используемых при изготовлении сварных конструкций…

Технологический процесс сварки балки коробчатого профиля

3.2 Сварка в среде защитных газов плавящимся электродом

При сварке плавящимся электродом в среде защитных газов шов образуется за счет проплавления основного металла и расплавления дополнительного — электродной проволоки. Дуга горит между концом непрерывно расплавляемой проволоки и изделием…

Технология сварки низколегированной конструкционной марганцово-ванадиевой стали 16Г2АФ

Расход сварочной проволоки при сварке полуавтоматом — Справочник металлиста

Сварка полуавтоматом в углекислоте относится к качественным и вместе с тем сравнительно недорогим способам соединения металлических заготовок Полуавтоматическая сварка в среде углекислого газа чаще всего используется в тех случаях, когда возникает потребность в надёжном сочленении металлических частей изделий различной толщины.

Кроме того, этот вид сварочных процедур востребован в ситуациях, когда тщательная зачистка соединяемых деталей невозможна по тем или иным причинам.

Преимущества и минусы

Согласно ГОСТ сварка полуавтоматом в углекислоте предполагает использование постоянного тока прямой полярности, поскольку при обратном показателе стабильность дуги получить не удаётся.

Прямой ток подходит и для случая, когда сварка осуществляется методом наплавления металла, обеспечивая при этом большую эффективность процедуры.

Несмотря на то, что по своим защитным свойствам углекислый газ заметно уступает другим газам (аргону, в частности) – он, тем не менее, прекрасно подходит для обработки большинства типовых промышленных металлов.

Объясняется это не только низкой стоимостью углерода, позволяющей рассматривать этот вариант сварки как бюджетный, но и более безопасными условиями хранения и непосредственного использования материала.

К другим преимуществам полуавтоматической сварки в среде углекислого газа следует отнести:

- высокое качество полученных соединений (с минимумом брака), сочетающееся с низкой стоимостью расходного материала и высокой производительностью работ;

- возможность сваривать заготовки в подвешенном состоянии (без подкладки);

- допустимость сплавления изделий небольшой толщины;

- более эффективное в сравнении с аргонодуговой сваркой использование энергии сварочной дуги.

Все перечисленные достоинства углекислого газа должны учитываться наряду с проблемными местами, связанными с послойным способом формирования шва и его пористостью при некачественном сплавлении. У такой сварки низкая оперативность.

У такой сварки низкая оперативность. Она объясняется тем, что работа в среде углекислого газа требует длительной подготовки оборудования к запуску.

Углекислым газом категорически запрещается пользоваться в плохо проветриваемых или замкнутых помещениях, поскольку его пары в воздухе могут привести к асфиксии (удушью).

Области применения

Дуговая обработка металлов в углекислоте и используемый при этом сварочный полуавтомат преимущественно востребованы, когда нужно получить простые соединения заготовок. Технология сварки в углекислом газе находит широкое применение в следующих областях:

- при сооружении капитальных объектов (мостов, эстакад и подобных им сооружений, монтируемых на основе каркасных металлоконструкций);

- в заводских условиях и в цехах, профиль работы которых связан с изготовлением металлических изделий или их ремонтом (на станциях техобслуживания, в частности);

- при строительстве сварных ферменных сооружений сельхоз назначения;

- в дачном и частном хозяйствах (при изготовлении заборов, ворот, калиток, капитальных теплиц).

Иными словами, сравнительно простой и надёжный метод сварки в газе, а также сам углекислотный полуавтомат востребованы везде, где нужно качественно и быстро обработать металлические изделия самого различного профиля.

Расход углекислоты

Несмотря на то, что количество расходуемого при сварке углекислого газа нормируется с учётом множества различных факторов – все они могут быть сведены к нескольким пунктам.

Эта величина зависит от скорости перемещения проволоки в полуавтомате, которая в свою очередь определяется параметрами самого расходного материала.

На расход оказывает влияние качество используемого флюса и давление, под которым газ подаётся к месту его непосредственного применения. В зависимости от этих факторов величина расхода может варьироваться в пределах от 3-х до 60 литров в минуту.

Приблизительный расчёт расходного показателя может быть проведён самостоятельно с учётом ряда обстоятельств. Во-первых, следует принимать во внимание, что расход углекислоты только на этапе подготовительных работ составит не менее 10% от общего показателя.

Во-вторых, необходимо знать удельное значение расходования для углекислого газа (объём, приходящийся на подготовку одного шва). Помимо этих факторов при расчетах должны быть учтены как толщина плавильной проволоки, так и соответствующий параметр обрабатываемых металлических заготовок.

Добавим к этому, что в стандартный баллон вмещается порядка 25 килограмм, и что из каждого кило газа после химической реакции образуется примерно 500 литров газа (указано в ГОСТ 8050-64).

На основе исходных данных после суммирования получается, что одного баллона с углекислым газом вполне хватает для работы без остановок в течение приблизительно 15-ти часов.

Нередко при работе с полуавтоматом сварщику приходится использовать специальную порошковую проволоку, содержимое которой заменяет углекислый газ. В этом случае соответствующие расчёты проводятся по совсем другим методикам.

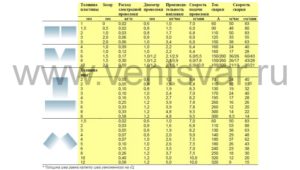

Расчетные данные можно посмотреть в таблице.

| Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволоки, м/ч | Расход газа |

| 1,5 | 0,8 | 120 | 19 | 150 | 6 |

| 1,7 | 1 | 150 | 20 | 200 | 7 |

| 2 | 1,2 | 170 | 21 | 250 | 10 |

| 3 | 1,4 | 200 | 22 | 490 | 12 |

| 4-5 | 1,6 | 250 | 25 | 680 | 14 |

| 6 и более | 1,6 | 300 | 30 | 700 | 16 |

Особенности работы

Процесс сваривания полуавтоматом в среде защитного углекислого газа можно отнести к сравнительно простым операциям. Он не требует особых навыков и каких-то чрезмерных усилий. Сварщик должен внимательно следить за тем, чтобы так называемый «вылет» проволоки, определяющий режим сварки, был в норме.

Каждый сварочный аппарат, работающий в полуавтоматическом режиме, отличается по величине этого показателя, что также должно учитываться исполнителем.

Кроме того, сварщику необходимо побеспокоиться о том, чтобы специальная горелка, входящая в комплект сварочного оборудования, равномерно перемещалась вдоль формируемого шва.

Разработан целый ряд рекомендаций, которые должны соблюдаться при обращении с углекислотой в режиме полуавтоматического сваривания, основные из них такие.Прежде всего, перед началом процесса обработки металлов следует убедиться в исправности инструмента, а также в том, что углекислота подаётся в горелку под требуемым давлением (0,02 кПа).

Величина этого показателя для углекислого газа (как и давление аргона при соответствующей сварке) может регулироваться посредством встроенного в неё редуктора.

Горелка во время работы должна располагаться под определённым углом к линии ведения шва (как правило, этот показатель берётся равным примерно 65-75 градусов). При этом направление его формирования должно быть справа налево, что обеспечивает лучший обзор образующихся при сварке металлических кромок.

При невозможности добиться требуемого качества сварного шва необходимо попытаться изменить режим работы аппарата (отрегулировать параметры питающего тока и напряжения дуги или поменять скорость подачи присадочной проволоки).

Оптимальный выбор

Сварка полуавтоматом с применением углекислоты, несмотря на существенный расход газа и его опасность, является одним из оптимальных подходов к формированию действительно качественного соединения.

Сварочная проволока. Диаметры, маркировка и виды

Поскольку полуавтоматы для сварки сейчас довольно востребованы, это позволило создать широкий рынок производства сварочной проволоки для полуавтомата. Правильный выбор проволоки позволяет существенно повысить производительность, а также качество самой сварки и сварного шва. Дополнительно повышается и безопасность, что тоже немаловажно для квалифицированных сварщиков.

Типы и маркировка проволоки для сварки

Сварочная проволока для полуавтоматов используется как плавящийся электрод при проведении сварочных работ на полуавтомате.

Существует около 77 марок проволоки для сварки, качество и состав которых регулирует ГОСТ 2246-70. Этому стандарту полностью соответствует выпускаемая холоднотянутая проволока из низкоуглеродистой стали, легированной, а также высоколегированной стали.

Сварочная проволока для полуавтоматов подразделяется по своему назначению на:

- непосредственно для сварки;

- для изготовления электродов (дополнительное обозначение Э).

Низкоуглеродистая и легированная проволоки сортируются по виду обработки поверхности на неомеднённую и омеднённую (О).

Несмотря на большое количество различных марок проволоки для сварки полуавтоматом, в производстве и строительстве широко используют для работы всего несколько. Остальные – это марки специальные, или узкопрофильные.

При изготовлении к ним предъявляют особенные требования.

Такая проволока предназначается для проведения сварочных работ при строительстве научных комплексов и лабораторий, объектов атомной промышленности и для других современных отраслей промышленности, которые используют высокие технологии.

В настоящее время применяются технологии, позволяющие проводить сварку полуавтоматами не только в нейтральной среде защитного газа, но и при помощи проволоки, под слоем флюса.

Тип применяемой проволоки, её диаметр и марка всегда зависят от толщины и химического состава конструкций и деталей, подлежащих сварке.

В связи с этим, сварочная проволока для полуавтоматов делится на три основные категории:

- низкоуглеродистая – такие марки проволоки, как Св-08АА, Св-08, Св-10ГА, Св-08ГА и Св-10Г2;

- легированная – марки проволоки Св-12ГС, Св-08ГС, Св-10ГН, Св-08Г2С, а также Св-08ГСМТ и др.;

- высоколегированная – марки Св-10Х11НВМФ, Св-12Х11НММФ, Св-Х13,Св-20Х13 и др.

Если знать маркировку, то одного взгляда на название будет достаточно, чтобы узнать её состав. Таким образом, название Св-08Г2С говорит о следующем:

Аббревиатура Св обозначает, что данная проволока сварочная. Буквы и цифры, идущие следом, рассказывают о содержании составляющих элементов в той или иной проволоке.

Далее, цифры 08 говорят о массе углерода в сотых долях процента, в этом случае здесь 0,08%. Г – сообщает о том, что в состав проволоки входит марганец, следующая цифра 2 говорит о двухпроцентном его содержании. Буква С указывает на кремний в составе проволоки, если далее цифр нет, то его содержание не превышает 1%.

В некоторых случаях необходимо знать дополнительную маркировку проволоки:

А – стоящая в конце маркировки, означает, что эта проволока с уменьшенным содержанием вредных веществ, вроде серы или фосфора, а две буквы (АА) говорят о том, что проволока содержит минимум вредных примесей, а сама проволока сделана из металла высокой очистки. Кроме того, внутри маркировки А показывает наличие в составе азота.

Х и Н – (хром, никель), в основном используются как легирующие добавки, в том случае, если изготавливается сварочная проволока для нержавейки.

Остальные элементы, встречающихся в маркировках:

В — вольфрам; Т — титан; Ю — алюминий; Ф — ванадий; Б — ниобий; Д — медь; М — молибден; С — кремний;

Ц — цирконий.

Можно выделить несколько самых известных производителей проволоки для сварки.

Это Компания ООО «Петромет», выпускающая такие популярные в нашей промышленности марки проволоки, как Св-08ГСНТи Св-08Г2С, Св-08ГНМ, Св-08ХМ и др.

ООО «Свармонтажстрой», производство которого основано на ряде иностранных технологий и качество выпускаемых изделий соответствует основным международным нормам. Московский производитель ООО «Велд – Метиз».

Диаметры сварочной проволоки

Номинальные диаметры проволоки применяемой для сварки полуавтоматом имеют размеры от 0,3 мм до 12 мм. Всего существует 17 стандартных диаметров. Предварительно, при сварке автоматом выбирают проволоку диаметром до 5 мм, а при полуавтоматической, механизированной – до 2 мм, в основном её диаметр зависит от толщины металла.

Для достижения требуемого качества сварочного шва, при сварке деталей и конструкций из легированных и высоколегированных сталей, химический состав самой проволоки обязательно должен быть таким, чтобы в получаемом шве содержание углерода ограничивалось 0,10 – 0,12%, а кремния было менее 0,5%.

Для сварки специализированных сталей применяются высоколегированные аустенитные и ферритные сварочные проволоки.

Однако аустенитная высоколегированная сварочная проволока для полуавтоматовпосле волочения нагартовывается (нагартовка – наклёп) и становится более жёсткой, а её пластичность снижается.

В связи с этим подача проволоки такого малого диаметра от 2 – 3 мм по шлангам при сварке полуавтоматом, облегчается, в отличие от подачи проволоки большего диаметра.Сварка с применением газовой смеси отличается лучшими техническими показателями. Поэтому в настоящее время повсеместно используют смесь углекислого газа и нейтрального аргона, имеющую процентное соотношение – 75-80% Ar и 20-25% CO2.

Контроль расхода сварочной проволоки

В процессе сварки на полуавтомате, необходимо вести учёт расхода проволоки для сварки и газовых смесей. Это обеспечивает экономию расходных материалов на производстве и ведёт к снижению себестоимости самих работ.

На расход проволоки для сварки оказывают влияние такие показатели как:

- химический состав металла;

- диаметр и качество самой проволоки;

- данные технических характеристик рабочего полуавтомата для сварки;

- проведение сварки в среде нейтрального газа.

Во многих случаях, расход используемой сварочной проволоки считается до 1,5 % от веса всей конструкции. А вес проволоки превышает вес наплавляемого материала до 6%, так как имеют место угар и отходы.

Нормы расхода определённых марок проволоки на метр сварочного шва определяются по формуле М = НР ∙ КР. (где М – масса наплавляемого металла, напрямую зависящая и от металла, и от вида сварочного шва).

КР – коэффициент расхода используемой проволоки (значение берётся из таблиц).

Исходя из данной формулы рассчитывают потребность в сварочной проволоке не только для конкретного вида работ, но и для всего предприятия в течение времени.

Современные механизмы и скорость подачи сварочной проволоки

Сварочные полуавтоматы классифицируют следующим образом:

- для сварки изделий в защитных газах;

- для сварки с помощью порошковой проволоки;

- для выполнения сварки под флюсом;

- универсальные.

Полуавтоматы для сварки с применением защитных газов оборудованы специальным клапаном, прекращающим подачу рабочего газа по окончании сварки.

В полуавтоматах для сварки под флюсом всегда есть горелка с воронкой. Осуществляется более мощная подача проволоки, чем на другом оборудовании, поскольку для этой сварки необходима проволока большого диаметра.

Сварочные полуавтоматы разделяют на бытовые, полупрофессиональные и профессиональные, в зависимости от силы тока и длительности работы самого аппарата.

А также бывают передвижными, стационарными и переносными. Промышленные полуавтоматы изготавливают только для работы в режиме трёхфазного тока.

Швы, получаемые при использовании в работе таких аппаратов гораздо более качественные и ровные.

Полуавтоматы для сварки современной порошковой проволокой снабжены специальным устройством подающих роликов, чтобы не допустить деформации рабочей проволоки.

Универсальные полуавтоматы укомплектованы вспомогательными приспособлениями (сварочными горелками, роликами для подачи проволоки и др.), что даёт возможность с успехом использовать их для различных видов сварки.

К механизму подачи проволоки к горелке относятся – электродвигатель, редуктор и, конечно, подающие ролики. Вид подающего устройства (относительно газовой горелки), может быть тянущий, толкающий и универсальный.

При подаче проволоки устройством толкающего типа, подающие ролики находятся у самого шланга сварочной горелки и равномерно толкают проволоку непосредственно в канал горелки. Используется всегда при сварке стали.

С помощью подачи проволоки на полуавтомате механизмом тянущего типа проволока попадает в канал горелки. Это придаёт ей дополнительный вес, но тем не менее, такой механизм часто устанавливают в полуавтоматах для сварки алюминия.

Сварочная проволока для полуавтоматов служит не только для улучшения качества шва, но и непрерывности сварочных работ.

Подачу тянуще – толкающего типа применяют для сварки алюминия в случае значительного удаления основного сварочного механизма от места сварки.

Скорость подачи проволоки необходимо настраивать для каждого случая и регулировать по ходу работ. Основную регулировку скорости подачи выполняет коробка передач и комплект шестерён. В таком случае приводом служит трёхфазный асинхронный двигатель. Недостатком данной регулировки скорости является трудность подбора необходимого режима для сварки. Особенно при работе с тонким металлом.

Плавное регулирование необходимой скорости подачи проволоки очень малого диаметра достигается при использовании в работе двигателя постоянного тока, путём плавного изменения числа оборотов головки двигателя. Скорость подачи может доходить до 150 м/ час.

При настройке скорости подачи важна толщина металла, состав и диаметр выбранной сварочной проволоки.

Получить качественный сварочный шов возможно только при тщательной регулировке скорости путём нескольких пробных сварок.