Способы литья металлов

Литье металлов

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Литье в песчаные формы

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения.

За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию.

Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре.

Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить.

И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

ОловоСвинец

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы.

Черные металлы дают более 90% мирового потребления металлических сплавов.

Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

МедьЦинкНикель и его сплавы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл.

В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется.

Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом.

Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью.

К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

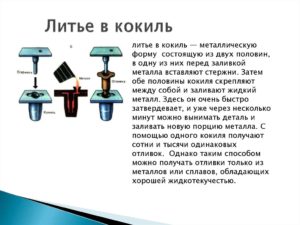

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью.

Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов.

После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.Металлические формы

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Специальные способы литья

Качество отливок, полученных в ПГФ, а именно, точность геометрических размеров, степень шероховатости поверхности и др., во многих случаях не удовлетворяют требованиям современной техники.

Поэтому в современном литейном производстве все более широкое применение получают специальные способы литья: литье по выплавляемым моделям, литье в оболочковые формы, литье в кокиль, литье под давлением, центробежное литье и др.

4.1. Литье по выплавляемым моделям

Прообразом современного процесса изготовления отливок по выплавляемым моделям является известный со времен

глубокой древности метод восковой формовки. При изготовлении художественных отливок, ювелирных изделий, а также зубных протезов этот метод

литья по выплавляемым моделям применяют и в настоящее время.

Одним из образцов высокого мастерства литейщиков прошлого является отлитая по выплавляемым моделям конная статуя Петра I (« Медный всадник», Э.М. Фальконе, 1782 г.) (рис. 1.30).

Рис. 1.30.Памятник Петру Первому в Санкт-Петербурге

Литье по выплавляемым моделям — специальный способ литья, заключающийся в получении отливок заливкой расплавленного металла в разовую тонкостенную неразъемную литейную форму, которую изготавливают из огнеупорной суспензии по разовым моделям из легкоплавкого материала.

Технологическая схема получения отливок данным методом показана на рисунке 1.31. Технологический процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих основных операций.

Изготовление моделей. Модельный состав, состоящий из двух или более легкоплавких компонентов (парафина, стеарина, церезина и др.

) в пастообразном состоянии запрессовывают в прессформу, внутренняя полость которой соответствует наружной конфигурации модели (рис. 1.31, а).

В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун.

Рис. 1.31.

Последовательность операций (а…з) процесса литья по выплавляемым моделям: 1 — пресс-форма; 2 — модельный состав; 3 — модель; 4 — модельный блок; 5 — емкость с керамической суспензией; 6 — специальная установка для обсыпки; 7 — кварцевый песок; 8 — бак с водой; 9 — устройство для нагрева воды; 10 — электрическая печь; 11 — оболочки; 12 — жаростойкая опока; 13 — ковш с расплавленным металлом

После затвердевания модельного состава пресс-форма раскрывается и модель (рис. 1.31, б) выталкивается в ванну с холодной водой. Аналогичным образом изготавливают модели литниковой системы.

Сборка модельных блоков. Модели собирают в модельные блоки (рис. 1.31, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, скрепляя (механически) или склеивая их.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 2…5 мм и крепят к нему модели.

Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.Подготовка керамической суспензии. Тщательно перемешивают огнеупорный материал — пылевидный кварц (маршалит), электрокорунд со связующим (гидролизным раствором этилсиликата) и получают керамическую суспензию.

Покрытие моделей огнеупорной оболочкой. Модельный блок погружают в керамическую суспензию, налитую в емкость (рис. 1.31, г), извлекают из нее и обсыпают мелкодисперсным кварцевым песком в специальной установке (рис. 1.31, д).

Затем модельные блоки сушат на воздухе (2…2,5 ч ) или в среде аммиака (20…40 мин). На модельный блок наносят слои (4…6) огнеупорного покрытия (маршалита) с последующей сушкой каждого слоя.

Удаление модели из форм (рис. 1.31, е). Удаление моделей производят их выплавлением в горячей воде (80…90 ° С). При выдержке в горячей воде в течение нескольких минут модельный состав расплавляется, всплывает на поверхность ванны, откуда периодически удаляется для повторного использования.

Подготовка литейных форм к заливке. После извлечения из ванны оболочек, их промывают водой и сушат (1,5…2 ч) в шкафах при температуре 200 °С. Затем оболочки ставят вертикально в жаростойкой опоке, вокруг засыпают сухой кварцевый песок и уплотняют его.

После этого форму помещают в электрическую печь (рис. 1.31, ж), в которой прокаливают форму (не менее 2 ч) при температуре 900…950 ° С.

В печи частички связующего спекаются с частичками огнеупорного материала, влага испаряется, и остатки модельного состава выгорают.

Заливка формы металлом. Заливка расплавленного металла из ковша производится в горячую литейную форму сразу же после прокалки (рис. 1.31, з).

Извлечение и окончательная обработка отливок. После охлаждения отливки форму разрушают. Отливки отделяют от литниковой системы и для окончательной очистки направляют на

химическую очистку в растворе едкого натра при температуре 150 °С. Затем отливки промывают проточной водой, сушат, подвергают термической обработке и контролю.

Одним из направлений развития данного метода литья является применение легкорастворимых и газифицируемых моделей взамен выплавляемых. В качестве легкорастворимых материалов используют мочевину с добавкой полиэфирного спирта, а в качестве газифицируемых — вспененный полистирол.

К преимуществам способа литья по выплавляемым моделям относятся следующие:

1) возможность получения изделий сложной конфигурации, а также тонкостенных деталей с толщиной стенки 1 мм и менее;

2) возможность получения отливок, максимально приближенных по форме и размерам к готовым деталям, а также с малой шероховатостью поверхности;

3) возможность получения отливок практически из любых металлов и сплавов;

4) возможность объединять отдельные детали в компактные цельнолитые узлы, уменьшая массу и габаритные размеры получаемых изделий;5) возможность механизации и автоматизации процесса изготовления форм и непосредственно самого процесса литья.

Недостатками литья по выплавляемым моделям являются следующие:

1) многооперационность, трудоемкость и длительность процесса литья;

2) использование большой номенклатуры материалов;

3) сложность управления качеством отливок из-за большого числа технологических факторов, влияющих на процесс литья.

Литье по выплавляемым моделям используют в различных отраслях машиностроения и приборостроения. В частности, при производстве автомобилей (полумуфты, патрубки, распределительные диски, поршневые кольца и т. д.

), сельскохозяйственных машин, гидромашин при литье жаропрочных труднообрабатываемых сплавов (лопатки турбин), коррозионно-стойких сталей (колеса насосов), углеродистых сталей в массовом производстве (крыльчатки, решетки, распылители, рукоятки, ключи и другие детали высокой точности) (рис. 1.32).

Рис. 1.32.

Примеры отливок, полученных литьем по выполняемым моделям: а — полумуфта ведомая двигателя автомобиля (сталь 35Л); б — полумуфта ведущая двигателя автомобиля (сталь 40Х); в — патрубок приемный двигателя автомобиля (СЧ 24); г — диск распределительный гидравлического усилителя руля автомобиля (СЧ 25); д — лопатки газовых турбин на основе никеля и кобальта; е — рабочеелкеосо шахтного насоса (ВЧ 50)

4.2. Литье в оболочковые формы

Технология изготовления оболочковых форм (метод Кронинга) была разработана Иоханнесом Кронингом (Johannes Croning) и запатентована в Гамбурге в 1944 г. Технология изготовления оболочковых форм предполагала изготовление смеси из порошка термореактивной смолы (пульвербакелита) и песка, с последующей засыпкой в подогретую модель для образования оболочки (корки).

Литье в оболочковые формы — специальный способ литья, заключающийся в изготовлении отливок путем заливки расплавленного металла в разовую тонкостенную разъемную литейную форму (оболочку), изготовленную из песчано-смоляной смеси.

Материалом для изготовления оболочек служат смоляные смеси быстрого затвердевания. В качестве наполнителя используют мелкодисперсный кварцевый песок (маршалит). В качестве связующего широко применяют термореактивную смолу (пульвербакелит) — фенолформальдегидную смолу с добавками отвердителя (уротропина). Такая смола при нагревании претерпевает ряд необратимых изменений.

Так,и пр комнатной температуре пульвербакелит представляет собой твердый порошок, который при нагревании до 70…80 °С размягчается, а при температуре 100…120 ° С плавится, превращаясь в клейкую жидкость, покрывающую поверхность частиц песка тонкой пленкой. При дальнейшем нагреве (до 200…

250 ° С) смола необратимо затвердевает, обеспечивая высокую прочность оболочковой формы.

При дальнейшем нагревании (в..ы.4ш50е °400 С) смола начинает

выгорать, что приводит к снижению, а затем полной потере прочности форм-оболочек.

Способы изготовления оболочковых форм различаются, в основном, по приемам нанесения песчано-смоляной смеси на модельную оснастку.

Наиболее распространенным процессом формообразования оболочки является бункерный метод, заключающийся в свободной засыпке модельной оснастки смесью с помощью поворотного бункера.

Модельная оснастка для изготовления оболочковых форм включает металлические модели и подмодельные плиты, приспособления для съема оболочек с подмодельной плиты и др.

Технология изготовления оболочек и получения отливок бункерным методом (рис. 1.33) включает следующие операции.Модельную плиту с закрепленной на ней моделью предварительно нагревают до температуры 200…250 °С и покрывают разделительным составом, например, силиконовой жидкостью (кремнийорганическое соединение). Она быстро затвердевает, образуя разделительную пленку, что устраняет последующее прилипание формовочной смеси и облегчает снятие оболочки с модели.

Модельную плиту с моделью закрепляют на опрокидывающемся бункере (рис. 1.33, а).

Рис. 1.33.Последовательность операций формовки (а…д) при литье в оболочковые формы: 1 — модельная плита; 2 — бункер; 3 — формовочная смесь; 4 — песчано-смоляная оболочка; 5 — специальные толкатели; 6 — оболочковые формы; 7 — опоки-контейнеры; 8 — металлическая дробь

Бункер с формовочной смесью поворачивают на 180° (рис. 1.33, б). Формовочная смесь, состоящая из мелкодисперсного кварцевого песка (93…96 %) и пульвербакелита (4…

7 %), насыпается на модельную плиту с закрепленной на ней моделью и выдерживается (10…30 с ). Расплавление термореактивной смолы приводит к склеиванию песчинок и образованию полутвердой песчано-смоляной оболочки толщиной 5…

20 мм (в зависимости от времени выдержки).

Бункер возвращают в исходное положение (рис. 1.33, в), излишки формовочной смеси ссыпаются на дно бункера, а модельная плита с моделью с полутвердой оболочкой снимается с бункера и нагревается в печи (1…1,5 мин) при температуре 300…350 °С. При этом пульвербакелит переходит в твердое необратимое состояние.

Твердую оболочку снимают с модели специальными толкателями (рис. 1.33, г). Аналогичным способом изготавливают вторую полуформу.

Готовые оболочковые полуформы склеивают быстротвердеющим клеем на специальных прессах или скрепляют скобами.

Заливку форм производят в вертикальном или горизонтальном положении. Собранные формы с горизонтальной плоскостью разъема укладывают для заливки на слой песка. При заливке в вертикальном положении литейные формы помешают в опокиконтейнеры и засыпают кварцевым песком или металлической дробью (рис. 1.33, д) для предохранения от преждевременного разрушения оболочки при заливке расплава.Выбивку отливок осуществляют на специальных выбивных или вибрационных установках, разрушая оболочки. При очистке отливок удаляют заусенцы, зачищают на шлифовальных кругах места подвода питателей и затем их подвергают дробеструйной обработке.

Популярные способы литья стали

Литье стали — это процесс, в результате которого образуются сплавы с разным химическим составом. Разработаны технологии, где в качестве сырья используется шихта, бывшие в употреблении металлические изделия и чугун. Получаемые заготовки соответствуют параметрам ГОСТа.

В процессе литья получаются изделия разного качества. Зависит это от способа изготовления. Важно, чтобы вредные примеси, которые дают сплаву хрупкость, уходили в отход. Происходит это за счет их окисления, при взаимодействии железа с кислородом.

История и суть технологии

В древние времена сталь получали в шахтных печах сыродутным способом. Для этого использовался древесный уголь. Железо добывалось из руды. Одновременно в качестве сырья использовались мелкие кусочки чугуна. Плавка проводилась в тиглях. Качество получаемого материала было высоким, но малопроизводительным. Однако именно таким способом получали дамасскую сталь.

Позже чугун перерабатывался при помощи кричного передела. Шло его рафинирование в кричном горле.

В 18 веке начала внедряться технология пудлингования. Исходным материалом так же выступал чугун. Недостатком технологии являлась низкая производительность.

Мартеновский способ производства был разработан в 19 веке. Он оказался настолько удачным, что применялся в течение 100 лет. И только затем в 50 годах его сменил кислородно-конвертерный процесс.

Значение стали в мировой индустрии

Сталь — это материал, который имеет первостепенное значение. Редкая конструкция может обойтись без него. Если сопоставить выплавку стали со всеми цветными металлами, то в общем объеме ее выпуск составляет 90 %. Индустриализация формирует постоянный спрос на такой материал. Он востребован в любой отрасли промышленности.

Без болтов, гаек, шайб или гвоздей не обойдется ни одно производство. Сталь используется в масштабных проектах. В первую очередь, это мосты, где базовую основу составляет металлический каркас. Без нее не обходится и авиация. Большое количество материала идет на прокладку рельс. Даже если изделие сделано из пластмассы или другого неметаллического материала, оно может иметь стальной скелет.

Определенные марки стали используют для производства воздуховодов, необходимые для вентиляционных систем. В качестве исходного материала используется листовая сталь.

Характеристика стали

Основой любой марки стали является железо и углерод. Количество последнего изменяется в пределах 0,1–2,14 %. Чем его содержание выше, тем качественнее сталь. Если количество углерода превышает 0,6 %, сплав называется высокоуглеродистым. Когда процент углерода превышает величину 2,14, материал называют чугуном.

При расплавлении стали в нее добавляются легирующие добавки, что изменяет механические свойства сплава. К ним относятся:

- хром;

- вольфрам;

- кобальт;

- титан;

- ванадий.

Важным элементом в легированном сплаве является хром. При его содержании свыше 12 %, материал приобретает антикоррозионные характеристики. Он носит название нержавейка.

При производстве стали избавиться от всех примесей невозможно, часть из них остается. К ним относятся:

- марганец;

- сера;

- кремний;

- фосфор.

Они ухудшают качество сплава. Их процентное содержание должно быть меньше.

Важной характеристикой сплава является его температура плавления. Находится она в диапазоне 1350–1521 градусов. Углерод и легирующие добавки влияют на увеличение этой величины. Необходимо точно знать показатели температуры, поскольку нагрев следует вести на 100–150 градусов выше допустимой.

Разновидность сталей

В зависимости от процентного содержания примесей, стали разделяются на такие виды:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Важной характеристикой является способность материала к свариванию. Зависит это от степени раскисления содержащихся примесей.

Классификация выглядит следующим образом:

- Спокойные. Примеси полностью раскисляются.

- Полуспокойные. Имеют схожие характеристики.

- Кипящие. Плохая способность к раскислению неметаллических элементов.

Кроме того, сталь классифицируется и по сфере использования:

| Название категории | Применяемость | Марки |

| Строительная | Изготавливаются строительные конструкции, арматура. | С235, С245 |

| Конструкционная | Применяется для изготовления неответственных элементов конструкций. | Сталь 45 |

| Инструментальная | Благодаря высокому содержанию углерода хорошо калится. Применяется для изготовления инструмента. | У8А, У10А, |

| Легированная | Используется в конструкциях для ответственных деталей | 40ХС, 40ХФА. |

| Особого назначения | Применяется в электротехнике и судостроении | М74, М74Т, М76В |

Основные процессы и технологии литья стали

Литье из стали ведется по нескольким технологиям. Такой способ обработки металла включает в себя следующие процессы:

- Расплавление шихты.

- Кипение.

- Последующее раскисление неметаллических составляющих.

Плавка

Плавку стали можно проводить в домашних условиях. Для этого необходимо иметь графитовый тигель. В качестве основания выбирается огнеупорный кирпич.

Порядок изготовления печи следующий:

- На небольшом расстоянии друг от другом устанавливаются 2 медные шины, которые крепятся болтами к кирпичу. Предварительно под ними прокладывается металлическая пластинка, один конец которой загибается.

- К шинам подключается трансформатор.

- На металлическую пластинку ставится тигель, в котором будет плавиться металл.

- Загнутая часть пластины касается тигля.

Суть процесса заключается в том, что графит плохо проводит электроэнергию, поэтому при прохождении тока сильно разогревается. За счет этого и происходит плавление металла.

Плавка стали в домашних условиях

Дополнительные методы

Существуют следующие методы литья деталей:

- Кислородно-конвертерный. Основан на получении отливок из чугуна. Идет процесс окисление примесей за счет подачи кислорода. В камере обеспечивается температура 1600 градусов.

- Мартеновский. Отличается простотой и удобством.

В конце процесса ведется заливка расплавленного металла в формы. Для этого существует литниковая система, которая представляет собой каналы, ведущие к формам для отливки.

Стальные слитки получаются при непрерывном способе производства. Расплавленный металл поступает в кристаллизатор. Там он затвердевает, а затем вынимается и протягивается роликами. В целях быстрого остывания ведется его поливка водой.

На последнем этапе он режется на мерные куски.

Галилео. Металлургия (часть 1) Несмотря на то, что технология литья известна с древних времен, она постоянно совершенствуется. Появляются новые методы. Это связано с большой потребностью в стали.

Без такого материала не может обойтись ни одна отрасль промышленности.

Галилео. Металлургия (часть 2)

Современные технологии и методы литья металлов в производстве

Работать с металлом человек начал очень давно и с тех пор потребность в этом прочном и удобном в обработке материале только растет.

В современном мире металл является наиболее распространенным материалом не только в производстве, но и в быту.

Большой спрос на металлические изделия привел к тому, что методы литья постоянно совершенствуются и на сегодняшний день их существует большое количество.

Метод литья в землю

Одним из самых первых способов изготовления деталей является отливка в землю. Этот метод литья считается самым простым, однако и он требует довольно тщательной подготовки. Она заключается в создании модели будущей отливки, причем размеры должны быть немного большими, чем требуемая деталь, так как при остывании металл немного оседает.

После создания модели начинается подготовка формовочной смеси. Если деталь должна иметь полости, то также подготавливаются стержни и добавочный формовочный состав, которые впоследствии заполняют полые участки детали.

После этого опоки разъединяются таким образом, чтобы не нарушить целостность формовочной смеси. После засыхания смеси приступают к непосредственной заливке. Данный вид литья металлов подразумевает заливку расплава либо при помощи ковша, либо конвейерным способом.

После этого остывшая отливка проходит финишные операции.

Метод литья в кокиль

Более совершенным методом литья металлов является литье в кокиль. Данная разновидность в большинстве моментов напоминает предыдущую, так как в обоих случаях применяются литейные формы. Отличием является то, что формы выполнены из металла, что в значительной мере упрощает технологический процесс.

К преимуществам данного способа относится возможность применения принудительного охлаждения, а значит и увеличивается скорость изготовления отливок. Используя всего один кокиль можно выпускать сотни деталей, не тратя время на подготовку форм и смесей. К недостаткам стоит отнести то, что данный вид литья металлов подходит только для материалов с хорошей текучестью.

Метод литья под давлением

Для расплавов с низкой текучестью, например, стали применяется метод литья под давлением. Данный метод литья использует сжатый воздух, под действием которого сталь принимает необходимую форму и заполняет все пустоты. Для этого применяются специальные формы, изготовленные из высококачественной стали, а также специальное оборудование для нагнетания воздуха.

Основным преимуществом такого метода литья помимо возможности применения для всех видов металлов является высокая производительность. При этом уменьшается расход сырья, улучшается качество отливок. Чистота поверхности уменьшает количество финишных операций, что уменьшает себестоимость продукции и трудозатраты.

Литьё по газифицируемым (выжигаемым) моделям

Данный способ наиболее распространен в современной металлургии. Преимуществом этого метода литья металлов является отсутствие ограничений отливки по размерам и массе.

В качестве формовочной смеси используется кварцевый песок, который после использования может быть подвергнут регенерации для повторного применения.

Эта технология существенно увеличивает производительность производства, снижает себестоимость продукции и повышает качество изделий.

Специальные способы получения отливок

Кроме рассмотренных выше существуют и специальные виды литья металлов. Например, по выплавляемым моделям.

Суть этого способа изготовления отливок заключается в том, что в опоку устанавливается модель будущей заливки из парафина или воска, после чего промежутки заполняются формовочной смесью.

При подаче расплава модель растворяется и металл заполняет весь объем заготовки. Данная технология литья позволяет получать изделия высокого качества, а процесс легко автоматизируется.

Для относительно простых изделий используется технология литья в оболочковые формы. Формовочная смесь состоит из кварцевого песка и смолы. Металлическая модель устанавливается на разогретую поверхность, засыпается формовочной смесью и после спекания смеси получается опока, в которую после пропекания можно заливать расплав.

При изготовлении труб широко применяют центробежный метод литья металлов. Расплав помещается в специальную вращающуюся форму. Под действием центробежных сил расплав равномерно распределяется по форме. Такой способ обеспечивает изготовление деталей с равномерной толщиной стенки.

При электрошлаковом способе получения отливок жидкий металл получается путем воздействия на чушки электродуговыми разрядами. Иногда применяется бездуговой вид литья металлов. В этом случае металл плавится под действием тепла, передаваемого от разогретого шлака, на который воздействуют мощные разряды. В таком случае исключается контакт металла с воздухом.

Для дорогих металлов, таких как золото, титан и другие применяется вакуумная заливка. Металл плавится в вакууме и разливается в формы. Данная технология исключает образование полостей в готовом изделии. Однако масса отливок находится в пределах ста килограмм. Для более крупных деталей применяются вакуумные ковши, из которых в дальнейшем расплав поступает в формы.

На сегодняшний день существует много методов литья металлов. Все они применяются для различных производственных нужд, а конкретная технология зависит от требуемого качества и точности отливок. При этом прогресс не стоит на месте и не исключено, что в ближайшем будущем будут разработаны новые, более совершенные технологии и способы получения отливок металла.Литье бронзы и латуни: особенности технологии и этапы процесса

Литье бронзы позволяет изготавливать изделия, отличающиеся исключительной декоративной привлекательностью.

Технология литья из данного сплава, основу которого составляет медь, известна на протяжении многих веков, но и в наше время она продолжает совершенствоваться.

Внешний вид бронзовых изделий говорит об кропотливом труде мастера, превращающего безликий металл в художественное произведение

Общая характеристика металла

Бронза – это сплав меди в сочетании с оловом, реже в качестве дополнительного элемента используется кремний, свинец или алюминий. В зависимости от процентного соотношения металлов бронза приобретает различный цвет.

Базовые показатели этого материала обусловили его широкое применение в различных направлениях. Бронза отличается следующими свойствами:

- высокая прочность;

- износостойкость;

- низкий уровень коррозии;

- простота обработки;

- паростойкость;

- высокая тепло и электропроводность;

- устойчивость к различным повреждающим факторам. К ним относится и влияние окружающей среды.

По сравнению с другими аналогичными сплавами бронза отличается особой прочностью и стойкостью. Температура ее плавления 1000–1100 градусов.

Специалисты по работе с металлом используют два варианта бронзы: с содержанием олова и без него. Ко второй группе относятся такие типы бронзы:

- свинцовый – обладает высоким уровнем стойкости и устойчивости;

- бериллиевый – этот сплав характеризуется наибольшей стойкостью и прочностью, превосходя показатели стали;

- кремниецинковый – обладает наиболее высокой текучестью в расплавленном состоянии;

- алюминиевый – наиболее стоек перед различными раздражителями, особенно химическими.

Несмотря на хорошие показатели, оловянный тип бронзы получил самое широкое распространение. Особенностью бронзового литья является небольшой процент усадки, поэтому его часто используют для изготовления деталей, требующих точного соблюдения размера.

Поэтому такие изделия после отливки нуждаются в минимальной обработке, так как они имеют гладкую поверхность и четкие контуры. Это качество металла проявилось и в художественном литье, а также в отрасли машиностроения для изготовления различных деталей.

Открытие крупного предприятия

Если есть опыт работы с металлом и начальный капитал для приобретения оборудования, то можно открыть крупное предприятие по литью бронзовых изделий. Примерный бизнес-план завода будет обязательно содержать следующие пункты:

- Приобретение отражательной печи — оборудование применяется для плавки металла. В качестве топлива могут быть использованы: газ, электричество, дизельное топливо. Примерный расход энергии составляет 30 кВт/ч. Загрузка печи — до 1 т. Производительность отражательной печи составляет до 600 кг/ч.

- Кокильный станок — используется для отливки изделий из бронзы. Для изготовления художественных изделий в промышленных масштабах могут использоваться 2 вида станков:

- Однопозиционный — применяется для изготовления бронзовых предметов, которые не имеют обратных углов. Форма в станках этого типа открывается только в одну сторону.

- Многопозиционный — форма в таких устройствах может открываться в разных направлениях, поэтому такое оборудование больше подходит для отливки сложных бронзовых изделий. Потребляемая мощность станков обоих типов составляет около 2,5 кВт.

- Аренда помещения — является значительной статьёй расходов. Учитывая специфику использования оборудования рекомендуется самостоятельно построить помещение, где будет установлено оборудования для литья.

- Зарплата работникам — На большом предприятии по изготовлению художественных изделий из бронзы не обойтись без привлечения грамотных специалистов, поэтому объём ежемесячных отчислений в фонд заработной платы также будет значительным.

- Регистрация ООО или ИП — перед началом бизнес-деятельности потребуется обязательное оформление необходимых документов. Зарегистрировать предприятие можно за небольшую сумму денег, если заниматься решением этого вопроса самостоятельно, но при легальном способе ведения бизнеса потребуется также выплачивать налог на прибыль и различные социальные отчисления в пенсионный фонд и ОМС.

- Коммунальные расходы — в процессе художественного литья тратится большое количество энергии, поэтому оплата коммунальных расходов завода по изготовлению бронзовых изделий будет исчисляться десятками тысяч рублей в месяц.

- Покупка металла — Приобретение металла для плавки будет основной статьёй расхода в течение всего времени работы предприятия по изготовлению художественных изделий, но следует понимать, что цена расходных материалов будет заложена в окончательную стоимость изделия и при правильно налаженном процессе сбыта, доход от реализации такой продукции также будет значительным. Купить бронзу для литья можно у поставщиков занимающихся реализацией сырья. Возможно приобретение как оптовых партий, так и небольшого объёма металла для домашнего изготовления продукции.

Стоимость комплекта оборудования, состоящего из отражательной печи и кокильного станка составляет около 6 млн. рублей, кроме расходов на приобретение оборудования потребуется также построить или арендовать помещение.

Исходя из приблизительных расчётов на открытие крупного предприятия потребуется единовременно затратить не менее 7 млн. рублей. Ежемесячные расходы на поддержание производственного процесса будут также велики и составят не менее 500 000 рублей.

Несмотря на высокие издержки полная окупаемость предприятия возможна в течение 2 — 3 лет, но только при условии грамотно разработанной стратегии реализации готовой продукции.

:

Выбираем оборудование для гибки арматуры.

https://www.youtube.com/watch?v=B8a9N2Vjv4I

Какой купить лазерный гравер с ЧПУ?

Технология порошковой покраски своими руками в домашних условиях.

Технология изготовления художественных изделий из бронзы

Художественное литье из бронзы является популярным способом изготовления различных предметов интерьера:

- статуэток;

- сувенирных часов;

- гербов;

- письменных наборов.

Набор для письма из бронзы

Процесс литья бронзы трудоемкий и многоэтапный, но изделия из него отличаются хорошим внешним видом и качеством и поэтому пользуются популярностью.

Перед тем как изготовить то или иное изделие необходимо создать эскиз будущей конструкции. Эта работа выполняется художником и дизайнером. Разработанный ими рабочий чертеж является основанием для изготовления отливной модели, по которой будет формироваться опечатка будущего изделия.