Сварка днища автомобиля своими руками

Все, что вы хотели знать о сварке автомобиля своими руками

К счастью для производителей (и к сожалению для автолюбителей) срок службы современных авто далек от идеала.

Если каких-то 30-40 лет назад авто выпускались на десятилетия (у многих автовладельцев до сих пор в гаражах стоят Мерседесы 80-х и 90-х годов выпуска, которые пережили всё, что только возможно), то современные машины рассчитаны на срок службы от 5 до 10 лет максимум и требуют авторемонта.

И первым удар берет на себя не агрегат или подвеска, а кузов. Уже спустя 5-7 лет на иномарках (а на отечественных машинах спустя 3 года) начинаются появляться очаги коррозии.

Если не исправить эту проблему сразу, то она начнет прогрессировать и кузов будет разрушаться прямо на глазах.

В этой статье мы расскажем, как варить кузов своими руками и какое оборудование понадобится для автомобиля, чтобы выполнить ремонт более-менее качественно.

Какой сварочный аппарат выбрать

Сварочный аппарат для авто — это 50% вашей работы. От его правильного выбора зависит удобство эксплуатации и скорость работы. Мы предлагаем вам сравнить полуавтомат и обычный инвертор.

Начнем с полуавтоматов, поскольку зачастую именно их вы увидите на СТО или в частных автосервисах. Сварка полуавтоматом очень удобна, особенно в труднодоступных местах, а таких мест у кузова полно. Для работы с помощью полуавтомата вам понадобится проволока и защитный газ (чаще всего аргон или углекислый). Газ защищает шов от окисления и негативного влияния кислорода.

Какие достоинства есть у полуавтомата? Ну, во-первых, качество швов. Они могут быть различной ширины, но всегда очень аккуратные. Также вы можете регулировать подачу проволоки, подстраивая под свои навыки. Если у вас нет возможности варить с газом, то можно использовать специальную проволоку, состоящую из флюса.

Но, как и у любой сварочной технологии, здесь тоже есть свои минусы. Прежде всего, если вы решили использовать электроды для полуавтомата вместо газа, то будьте готовы к высокому ценнику. А если вы все же решили использовать газ, то к нему нужно докупить редуктор, с помощью которого нужно будет снижать давление. Плюс настройка редуктора требует сноровки.Теперь поговорим про инверторы. Можно ли варить не полуавтоматом, а варить автомобиль инверторной сваркой? Конечно, можно варить. Это мы заявляем со всей ответственностью. Для работы вам понадобится сварочный аппарат и электроды.

Сначала о достоинствах. Инверторы бывают самыми разными, выбор действительно велик. Производители предлагают компактные бюджетные модели и профессиональные агрегаты. Также инверторы способны работать в условиях нестабильного напряжения сети. Еще разжечь дугу с помощью инвертора крайне просто. По этой причине даже для новичка не станет проблемой сварка инвертором автомобиля.

Теперь о недостатках. Вам придется искать в продаже очень толстые электроды (до 5 миллиметров в диаметре), а они встречаются нечасто и стоят недешево. Кроме того, если использовать такие электроды для сварки кузова, то шов получится далеко не идеальным.

Так какой же метод сварки выбрать? Можем сказать одно: если для вас важно качество и красота сварки, то однозначно выбирайте метод сварки автомобиля полуавтоматом.

С таким сварочным аппаратом вы сможете выполнить работу очень достойно и при наличии навыков сделаете шов не хуже, чем в автосервисе.

Ну а если красота машины стоит далеко не на первом месте, выбирайте инверторную сварку электродами.

Теперь вы знаете, как выбрать сварочный агрегат для работы с авто. Оцените все плюсы и минусы полуавтомата и инвертора, сделайте свой выбор.

Меры осторожности

Не думайте, что если варите в своем гараже, значит можно пренебрегать техникой безопасности. Любые сварочные работы вы должна проводить в специальной экипировке: одежде из плотного материала, маске и рукавицах. Это минимальный набор. Если предстоит сварка деталей в гараже с металлическим полом, то обувь должна быть резиновой.

Сварочный аппарат для сварки должен быть заземлен. Для ремонта автомобильного железа с помощью инветора вам надобится качественный держак. Некачественный просто не выдержит многократные зажимы и будет деформировать изоляцию.

Также ваш гараж должен проветриваться, а еще лучше, если у него будет принудительная вентиляция. Если не соблюдать это правило, в помещении могут скопиться газы и вы получите отравление.

Как варить кузов полуавтоматом

Мы выбрали именно полуавтомат, поскольку с его помощью швы получатся качественнее и долговечнее. В своей работе мы будем использовать сварочник от фирмы BlueWeld модель 4.

135 (вы можете использоваться любой другой сварочный аппарат для авто).

Также в нашем арсенале присадочная проволока диаметром в 1 миллиметр, наждачка, редуктор (с его помощью мы будем понижать давление), и баллон с газом (нам хватит баллона в 20 литров).

Сначала очищаем поверхность металла от ржавчины и загрязнений. Это можно делать вручную с помощью наждачки, но если у вас есть шлифовальная машинка, то используйте ее.

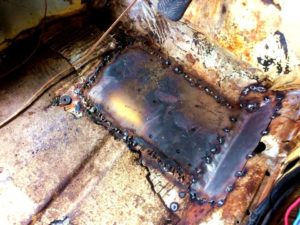

Далее нужно плотно прижат детали друг другу. Для этого можете использовать любые зажимы, болты или даже временно соединить их саморезами. Теперь нужно к баллону с газом подключить наш редуктор.На фото ниже показано, как это делать.

Далее нужно подать проволоку в сварочный аппарат и завести конец проволоки в механизм подачи. На фото ниже показан процесс подачи проволоки.

Теперь открутите сопло на горелке (мы делали это с помощью пассатижей), проденьте проволоку в отверстие и прикрутите обратно сопло.

Итак, все готово. Нужно настроить аппарат. Мы установили прямую полярность, поскольку у нас проволока медная. Если сварка автомобиля производится обычной проволокой, то установите обратную полярность.

Подключаем аппарат в розетку. Нажимаем на кнопку подачи проволоки, вместе с этим должна начаться подача газа. Начинаем формировать шов. Если шов короткий, то можно сделать его непрерывным.

Если шов длинный, то сначала формируем «точки» в разных местах соединения. Потом делаем несколько коротких швов между точками. Должны остаться промежутки в 10 см между швами. Даем швам остыть.

Теперь довариваем оставшиеся участки.

Обработка шва

Мы разобрались, что нужно для сварки автомобильного кузова. Но после выполнения работ нужно также обработать швы, чтобы они не стали причиной образования коррозии.

Эконом-вариант — покрытие шва автогерметиком. Для пущей экономии можно выбрать герметик однокомпонентный. Если внешний вид важен, можно герметик выровнять шпателем, отшлифовать и покрасить. Это самый бюджетный вариант.

Если вы из тех, кто считает, что сварочные работы автомобиля должны быть качественными (даже если выполняются своими руками в гараже), то можете использовать специальные консерванты, которые наносятся на швы с помощью пневматического распылителя.

Вместо заключения

Мы кратко рассказали вам, как варить кузов. Естественно, в рамках одной статьи невозможно описать абсолютно все нюансы, но с помощью наших рекомендаций вы сможете выполнить несложные сварочные работы на автомобиле. Если вы никогда не варили кузов, то потренируйтесь на куске металла. В ходе работ обязательно соблюдайте технику безопасности, используйте маску и перчатки.

[Всего : 0 Средний: 0/5]

Выполняем сварку кузова автомобиля своими руками

Любой автомобиль современного выпуска способен нормально прослужить порядка 10—15 лет, однако после этого начинаются активные коррозионные процессы.

Вполне возможно, что они начнутся значительно позже — это зависит от ухода за машиной и целого ряда других факторов. Однако коррозия рано или поздно все равно возникнет.

Ремонтные работы, связанные со сваркой кузова автомобиля, могут потребоваться в том числе и после того, как он попал в дорожно-транспортное происшествие.

Особенности заводского производства кузова

Автомобильный кузов представляет собой штампованную конструкцию, которая выполняется из жести. В дальнейшем все элементы при помощи сварных работ соединяются в одну конструкцию.

Данный промышленный процесс, как правило, роботизирован.

Качественная сварка кузова автомобиля в заводских условиях будет достаточно сильно отличаться от того, как эти работы производятся на станциях технического обслуживания.

Укладывание сварного шва зачастую обладает определенными недостатками:

- сам процесс наплавления металла весьма трудоемкий;

- при проведении работ следует принимать во внимание, что металл в процессе будет значительно сильнее нагреваться, в результате это может стать причиной неравномерного расширения и последующей деформации;

- сварка рамы или радиаторов автомобилей приводит к значительному увеличению расходных материалов.

В заводских условиях технология сварки автомобильного кузова в значительной степени отличается, так как в данном случае применяется точечная технология.

Этот процесс значительно проще, так как подразумевает отсутствие перерасхода электродов и прочих материалов, элементы располагаются значительно точнее относительно друг друга.

Еще одним немаловажным моментом является практически полное отсутствие локального температурного расширения, соответственно, вреда от него не будет.Точечная заводская сварка днища и других элементов не позволяет получить абсолютно герметичный шов, однако этот вопрос с легкостью решается в ходе последующей обработки сваренного участка при помощи особого герметика. В результате получается достаточно прочное и привлекательно выглядящее соединение.

Какой сварочный аппарат подходит для таких работ?

Если человек раньше не сталкивался со сваркой, то не исключено, что он решит выбрать наиболее простой аппарат для проведения подобных работ.

Однако такой подход к делу не позволит получить максимально качественное сварное соединение и надежный шов.

Прежде всего электродом не слишком удобно подбираться к достаточно сложным участкам, далее — такая технология наиболее подходит для деталей, толщина которых превышает 6 мм.

Толщина металлических элементов кузова транспортного средства не превышает 1 мм, поэтому полностью прожигать металл здесь не придется.

Значительно удобнее воспользоваться инвертором, работающим в углекислотной среде.

Научиться работать на данном оборудовании гораздо сложнее, так как в качестве электродов здесь используется особая проволока. Она в автоматическом режиме будет подаваться на участок сварки.

Подобное оборудование является наиболее популярным при проведении сварочных работ самостоятельно. Дело в том, что с его помощью можно изготавливать соединения элементов, толщина которых будет находиться в пределах от 0.

8 до 6 мм. При этом сам шов будет выглядеть весьма привлекательно, а также будет отличаться высокой прочностью. К плюсам таких работ можно отнести полнейшее отсутствие какого бы то ни было напряжения в околошовной зоне.

Если возможно заменить углекислоту на аргон, то это откроет возможность проводить работы, связанные с соединением цветных металлов.

Как подготовить корпус к сварке?

Сварка кузова автомобиля своими руками подразумевает проведение целого ряда подготовительных мероприятий. Прежде всего с порогов автомобиля и других проблемных участков нужно удалить любые загрязнения, следы коррозии, масла, краски и так далее.

В зависимости от того, насколько легок доступ к элементам, соединение будет либо сплошным, либо прерывистым.

Стоит отметить, что прерывистое соединение может использоваться на кузове легкового или грузового автомобиля в случае, если между элементами имеется довольно значительный зазор. Он не позволит образоваться прожогу.

Если же элементы подразумевают стыковое соединение, то их придется проваривать по сплошной технологии.

У многих начинающих сварщиков, которые только собираются осваивать автомобильную сварку, возникает вопрос относительно того, можно ли варить при пониженной температуре? В принципе технология не подразумевает пониженный прогрев соединяемых элементов, но не допустить слишком сильного нагрева деталей все-таки можно. Здесь нужно будет подавать проволоку периодически. В течение перерыва ванна будет немного охлаждаться, что не допустит вероятности прожога.

Как производится сварка?

Перед началом проведения работ следует проверить, насколько надежная электрическая сеть. На первом этапе нужно будет зарядить полуавтоматическое устройство при помощи специальной проволоки.

Она заводится в подающий канал примерно на 10—20 см, после чего прижимной ролик устанавливается на свое место. В ходе выполнения данных работ следует быть наиболее аккуратным, чтобы проволока не начала осыпаться.

Ее укладывают в специальную ложбинку, расположенную на ведущем ролике.

При сварочных работах, связанных с кузовом, тщательно проваривают все его части, кроме передней, так как она практически не несет на себе нагрузки. Полы лучше проварить максимально качественно, а все швы в дальнейшем обрабатываются с помощью особой грунтовки глубокого проникновения. Недопустимо проваривать капот или крылья.

Эффективная сварка кузова машины: рекомендации автосварщика

Потребность в сварке металлических частей машины возникает при развитии коррозии на деталях автомобиля или исправлении повреждений после ДТП. Произвести сварочные работы в собственном гараже доступно каждому: надо понять, как работают сварочные аппараты, вооружиться необходимыми инструментами и потренироваться на практике.

Сварка кузова авто требует правильного подхода к делу и определенных навыков

[contents h2]Как лучше сваривать металл

Чтобы ответить на вопрос – какой сварочный метод лучше какой аппарат использовать, нужно ознакомиться с принципом работы каждого. Существует два основных способа сварки металлических деталей авто в собственном гараже – полуавтоматом с углекислотным баллоном или инвертором. Оба метода отличаются от аналогичных работ в заводских условиях.

Кузов автомобиля, сошедшего с заводского конвейера, не цельнолитой, он сваривается из отдельно отштампованных деталей.

Сварка кузова автомобиля в заводских условиях точечная – прочно зафиксированные детали сжимаются нерасходными электродами, через которые проходит электроток.

При сильном зажатии отсутствует линейное температурное расширение, образуется прочный и неразличимый на глаз шов, а сама деталь не меняет форму при нагреве.Сварка кузова автомобиля электродом по заводскому типу в гараже затруднительна, так как для прочного закрепления детали требуется дополнительное оборудование. Поэтому в автосервисах и собственных гаражах мастера предпочитают пользоваться углекислотным полуавтоматом или инвертором.

Принципы сварки инвертором

Инвертор – сварочный аппарат с высокой частотой преобразования тока (30–40 кГц вместо обычных сетевых 50 Гц). Это компактный, но мощный агрегат малых размеров и небольшого веса, работа с которым имеет ряд преимуществ:

- легкий вес аппарата облегчает работу с ним;

- сварка инвертором происходит быстро, металл нагревается до высокой температуры мгновенно;

- сварочный ток остается стабильным при перепадах напряжения, не создает излишних нагрузок для сети;

- устройство экономично – потребляет на 15–20 % меньше электроэнергии по сравнению с другими агрегатами;

- разбрызгивание расплавленного металла не интенсивное;

- основы сварки инвертором несложны, освоить процесс может каждый автолюбитель.

Научиться работать с инвертором не сложно, потренируйтесь на каких — нибудь железных обрезках

Недостатки прибора в том, что он недешев, и толщина соединяемых листов металла небольшая – до 3 мм. Профессионалы позиционируют устройство как лучший аппарат для сварки в бытовых условиях, но мастера предупреждают о его частых поломках.

Чтобы научиться правильно варить инвертором, потребуется розетка с напряжением в сети 220 В, металлическая заготовка, электроды, сам инвертор и неделя времени для освоения навыка.

Диаметр электродов, достаточный для применения в бытовых условиях, составляет 2–5 мм, причем марка и диаметр электрода влияет на получение прочного сварного шва. Перед началом работы в инверторе выставляют силу тока – она зависит от толщины детали и электрода.

Значение силы тока определяют по таблице, которую производители для облегчения задачи помещают на корпусе устройства.

Для работы со сварочным аппаратом обязательно применяются средства защиты – маска, перчатки, огнезащитный комбинезон.

Инверторная сварка своими руками облегчается встроенными в электронику инвертора высокотехнологичными функциями:

Hot start (в переводе «горячий старт») – моментальный поджиг дуги, он вызывают трудности у начинающего сварщика.

Ark force («сила дуги») увеличивает ток и препятствует залипанию электродов, которое возникает, если приближать электрод к свариваемой детали слишком быстро.

Anti-sticking («против прилипания»). Если электрод прилип, то функция отключает ток, перегрев аппарата предотвращается.Сварочный процесс начинается с поджига дуги, затем электрод подносят к свариваемой детали и удерживают под углом на расстоянии, равном нескольким миллиметрам.

Следующий шаг – заливают края соединяемых деталей расплавленным металлом. После остывания сварочного шва окалину отбивают молотком или убирают щеткой с металлическими зубьями.

Начинающим мастерам лучше поучиться варить инвертором на пробной заготовке.

Для получения прочного сварного шва важно учитывать полярность при сварке инвертором. При сварке возникает положительный и отрицательный заряд, электроды также обладают полюсами.

При прямой полярности (минусом электрода к дуге) зона расплавления узкая и глубокая, при обратной (плюсом электрода к дуге) – широкая и мелкая.

Обратная полярность при сварке инвертором используется для исправления дефектов на участке небольшой толщины, где есть опасность прожечь металл, и для сварки нержавейки инвертором – в силу химических особенностей сплава она сложнее поддается обработке.

Сварка углекислотным полуавтоматом: специфика и преимущества

Сварка полуавтоматом предполагает автоматизацию некоторых процессов: электрод подается не ручным, а автоматическим способом, аппарат управляет дугой, он же подает защитный газ.

Мастер использует полуавтоват в ремонте кузова авто — это очень просто и удобно

Чтобы правильно варить полуавтоматом сварщик выполняет следующие действия:

- настраивает полуавтомат;

- ручным способом продвигает горелку в направлении сварки;

- соблюдает скорость движения;

- подготавливает металл;

- подгоняет сваренные соединения.

Полуавтоматическая сварка своими руками начинается настройкой аппарата:

- выставление силы тока (по таблице соответствия в зависимости от толщины металла);

- регулировка скорости и направления (вперед – назад) подачи проволоки, натяжения, силу прижима ролика;

- настройка поступления и расхода газа.

Сварка полуавтоматом для начинающих невозможна без предварительного изучения технических аспектов работы. Преимущества углекислотных сварочных агрегатов заключаются в следующем:

- обеспечивается возможность варить полуавтоматом листы металла разных толщин (0,8–6 мм);

- обрабатываются различные виды сплавов;

- исправляются сложные повреждения – заделываются дыры, привариваются дополнительные детали, выправляются вмятины;

- свариваются старые листы металла, затронутые коррозией, соединение которых другими аппаратами не делается.

Среди недостатков выделяют интенсивное разбрызгивание металла в процессе работы и сильное излучение дуги.

Совет. Для сварки инвертором и углекислотным полуавтоматом достаточно типового напряжения в сети 220 В. До начала работ рекомендуется протестировать напряжение в сети гаража – при 210 В и меньше сварка полуавтоматом проблематична.

Проводим работы своими руками

Ремонтировать автомобиль самостоятельно лучше оборудованием, выпущенным заводским способом, но при желании используют подручные средства или изготавливают сварочный автомат из инвертора своими руками.

Подготовка к сварке предусматривает обеспечение пожарной безопасности, собственной защиты и автомобиля.

Для этого освобождают захламленный выход из помещения, ставят ведро с водой, надевают средства индивидуальной защиты и накрывают необрабатываемые части автомобиля.Ржавые детали снимаются с автомобиля, прогнившие места вырезаются. Для этого понадобится просверливание, использование болгарки или автогена. Обрезанные края зачищаются и покрываются грунтом.

Сварка кузова заключается в заделке дыр, наваривании новых деталей к корпусу или выпрямлении вмятин. Приваривать новые детали и ставить заплатки лучше стежками длиной 2 см с расстоянием между ними 5 см – в данном случае конструкция получится жесткой, а затем обработать оставленные промежутки.

Если сварочные швы на внешней детали, то они зачищаются болгаркой и шлифуются.

ПОСМОТРЕТЬ ВИДЕОИНСТРУКЦИЮ

Сварка требует наличия расходных материалов, оборудования, умения с ним обращаться. При тщательном изучении вопроса и наличии практики кузовной ремонт легко делается без привлечения посторонней помощи.

Как и какой сваркой лучше варить кузов автомобиля своими руками

Срок службы современных автомобильных кузовов долгим не назовёшь. У отечественных машин он составляет максимум лет десять. Кузова современных иномарок живут чуть дольше — лет пятнадцать.

По истечении этого срока автовладелец неизбежно начнёт замечать признаки разрушения, с которыми нужно будет что-то делать. Кроме того, кузов можно повредить и во время ДТП. Какой бы ни была причина, выход почти всегда один: варить.

Если вы уверены в своих силах, можно попробовать сделать сварку кузова автомобиля своими руками.

Выбор сварочной технологии зависит не столько от аппарата и расходных материалов, сколько от места повреждения. Разберёмся подробнее.

Сварка полуавтоматом

Подавляющее большинство автовладельцев и сотрудников автосервисов предпочитают использовать именно полуавтоматы. причина их популярности — удобство. Полуавтоматом можно варить даже самые мелкие повреждения, расположенные в самых неудобных местах автомобильного кузова.

Технически эта технология почти не отличается от традиционной сварки: полуавтомату тоже требуется преобразователь тока. Разница лишь в расходных материалах. Для этого типа сварки нужны не электроды, а специальная проволока с медным покрытием, диаметр которой может варьироваться от 0.3 до 3 мм. А ещё полуавтомату для работы необходим углекислый газ.

Медь на проволоке обеспечивает надёжный электрический контакт и работает в качестве сварочного флюса. А углекислый газ, непрерывно подаваемый на сварочную дугу, не позволяет кислороду из воздуха вступать в реакцию со свариваемым металлом. У полуавтомата есть три важных достоинства:

- скорость подачи проволоки в полуавтомате можно регулировать;

- швы, выполненные полуавтоматом, аккуратные и очень тонкие;

- использовать полуавтомат можно и без углекислого газа, но в этом случае придётся использовать особую сварочную проволоку, внутри которой содержится флюс.

Есть в полуавтоматическом методе и минусы:

- найти в продаже вышеуказанные электроды с флюсом не так-то просто, да и стоят они как минимум вдвое дороже обычных;

- при использовании углекислого газа мало раздобыть сам баллон. Ещё потребуется редуктор для снижения давления, который надо будет очень точно настроить, в противном случае о качественных швах можно забыть.

Если коротко, инвертор — это всё тот же сварочный аппарат, только частота преобразования тока в нём не 50 Гц, а 30–50 кГц. Благодаря повышенной частоте инвертор имеет несколько достоинств:

- размеры инверторного сварочного аппарата очень компактны;

- инверторы нечувствительны к пониженному напряжению сети;

- у инверторов нет никаких проблем с разжиганием сварочной дуги;

- пользоваться инвертором может даже сварщик-новичок.

Разумеется, есть и минусы:

- в процессе сварки используются толстые электроды диаметром 3–5 мм, а не проволока;

- при инверторной сварке края свариваемого металла очень сильно нагреваются, что может стать причиной термической деформации;

- шов всегда получается толще, чем при сварке полуавтоматом.

Так какой же метод выбрать?

Общая рекомендация проста: если планируется варить участок кузова, находящийся на виду, а автовладелец при этом не стеснён в средствах и имеет определённый опыт работы со сварочным аппаратом, то полуавтомат — оптимальный вариант. А если повреждения со стороны не видны (к примеру, пострадало днище) и владелец машины слабо разбирается в сварке, то лучше варить инвертором. Даже если новичок допустит ошибку, её цена не будет высока.

Независимо от того, какой метод сварки был выбран, необходимо провести ряд подготовительных операций.

Подготовка к сварке автомобильного кузова полуавтоматом

- перед началом работы сварщик должен убедиться в том, что направляющий канал в сварочной горелке соответствует диаметру используемой проволоки;

- диаметр проволоки обязательно следует учитывать и при выборе сварочного наконечника;

- сопло аппарата осматривается на предмет металлических брызг. Если они есть, их необходимо удалить наждачной бумагой, в противном случае сопло быстро выйдет из строя.

Что стоит сделать перед тем, как начать инверторную

- надёжность электродных креплений тщательно проверяется;

- проверяется целостность изоляции на кабелях, всех соединениях и на электродержателе;

- проверяется надёжность креплений основного сварочного кабеля.

Меры предосторожности при сварочных работах

- все сварочные работы производятся только в сухой спецодежде из негорючих материалов, в рукавицах и защитной маске. Если сварка производится в помещении с металлическим полом, обязательным является использование либо прорезиненого коврика, либо резиновых галош;

- сварочный аппарат, независимо от его типа, всегда должен быть заземлён;

- при инверторной сварке следует особое внимание уделить качеству электрододержателя: хорошие электрододержатели выдерживают до 7000 зажимов электродов без повреждения изоляции;

- независимо от типа сварочного аппарата на нём всегда должны использоваться автоматические выключатели, самостоятельно разрывающие электрическую цепь при возникновении тока холостого хода;

- помещение, в котором производится сварка, должно хорошо вентилироваться. Это позволит избежать скопления газов, выделяющихся в процессе сварки и представляющих особую опасность для системы дыхания человека.

Процесс сварки кузова автомобиля полуавтоматом

Прежде всего определимся с необходимым оборудованием.

Инструменты и материалы для работы своими руками

- Полуавтоматический сварочный аппарат BlueWeld 4.135.

- Проволока сварочная с медным покрытием, диаметр 1 мм.

- Крупная наждачная бумага.

- Редуктор для понижения давления.

- Баллон углекислого газа ёмкостью 20 л.

- перед началом сварки повреждённый участок с помощью наждачной бумаги очищается от всех загрязнений: ржавчины, грунтовки, краски, смазки;

- свариваемые участки металла плотно прижимаются друг к другу (в случае необходимости допускается использование различных зажимов, временных болтов или саморезов);

- далее следует внимательно ознакомиться с передней панелью сварочного аппарата. Там располагаются: выключатель, регулятор сварочного тока и регулятор скорости подачи проволоки;Расположение переключателей на передней панели сварочного аппарата BlueWeld

- теперь к баллону с углекислым газом подключается редуктор так, как показано на фото;Понижающий редуктор подключается к баллону с углекислым газом

- бобина со сварочной проволокой закрепляется в аппарате, после чего конец проволоки заводится в подающий механизм;Сварочная проволока заводится в подающий механизм

- сопло на горелке откручивается пассатижами, проволока продевается в отверстие, после чего сопло прикручивается обратно;Снятие сопла со сварочной горелки

- после заряжания аппарата проволокой с помощью переключателей на передней панели аппарата выставляется полярность тока сварки: плюс должен быть на электрододержателе, а минус на горелке (это так называемая прямая полярность, которую ставят при работе с медной проволокой. Если же сварка производится обычной проволокой без медного покрытия, то полярность необходимо поменять);

- теперь аппарат подключается к сети. Горелка с электрододержателем подносится к ранее подготовленному свариваемому участку. После нажатия кнопки на электрододержателе раскалённая проволока начинает выдвигаться из сопла, одновременно открывается подача углекислого газа;Процесс сварки автомобильного кузова полуавтоматическим аппаратом

- если сварной шов будет длинным, то сварка производится в несколько приёмов. Вначале привариваемый участок «прихватывается» в нескольких точках. Затем делается 2–3 коротких шва по линии соединения. Они должны отстоять друг от друга на 7–10 см. Этим швам необходимо дать остыть в течение 5 минут;Несколько коротких предварительных швов

- и только после этого оставшиеся участки соединяются окончательно.Края повреждённого кузова сварены окончательно

По окончании сварочных работ шов следует защитить, иначе он быстро разрушится. Возможны следующие варианты:

- если шов находится не на виду и в легкодоступном месте, то он покрывается несколькими слоями автомобильного шовного герметика (подойдёт даже бюджетный однокомпонентный вариант, например Body 999 или Novol). В случае необходимости герметик разравнивается шпателем и окрашивается;

- если сварной шов пришёлся на внутреннюю труднодоступную полость, которую необходимо обработать с внутренней стороны, то используются пневматические распылители консервантов. Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такого, как Movil например) и длинной пластиковой трубки, которая и заводится в обрабатываемую полость.

Итак, сварить повреждённый кузов можно и самостоятельно. Даже если у новичка совершенно нет опыта, расстраиваться не стоит: всегда можно сначала потренироваться на кусках металлолома. А особое внимание следует уделить не только средствам индивидуальной защиты, но и средствам противопожарной безопасности. Огнетушитель у начинающего сварщика всегда должен быть под рукой.

- Алексей Степанов

- Распечатать

Сварка кузова автомобиля и особенности ремонта

Кузов практически любого современного автомобиля способен быть в активной эксплуатации в течение 10-15 лет, до начала активных коррозионных процессов. Конечно, это возможно в случае качественного ухода и отсутствии повреждений (а при наличии таковых – при качественном ремонте).

Однако необходимость проведения ремонтных работ, с использованием сварки может потребоваться не только при развитии коррозии, но и, например, в результате ДТП.

Рассмотрим технологии проведения работ различных видов, чтобы читатель мог представить себе – насколько возможна сварка кузова автомобиля своими руками.

Как известно, готовый кузов вовсе не отливают, а штампуют ряд деталей из жести, которую затем и соединяют сваркой в единый кузов. Конечно, происходит процесс, в большинстве случаев, автоматически, с использованием роботов. Однако сама технология сильно отличается от того, что можно увидеть в автосервисах или на производствах, работающих с металлоконструкциями.

https://www.youtube.com/watch?v=Cc_M6PkK2h4

Типичный метод сварки, когда укладывают сварной шов, имеет ряд недостатков, таких как:

- Сложность укладки самого шва;

- Необходимость учитывать «ведение» металла – ведь он при работе сильно локально нагревается, что вызывает неравномерное температурное расширение и его деформацию;

- Существенный расход дополнительных материалов (электроды, проволока и пр.).

На автозаводах, технология сварки кузова автомобиля значительно отличается – там используется преимущественно точечная сварка. Это довольно простой метод, позволяющий практически исключить расходные материалы, увеличить точность позиционирования деталей в автоматическом поточном производстве и нивелировать негативный эффект от локального температурного расширения.

Сама же технология достаточно проста – две детали позиционируются, и будущая сварная точка сжимается двумя не расходуемыми электродами, через которые пропускается значительный ток.

Два слоя жести в месте контакта надёжно спаиваются друг с другом.

При этом отсутствует сварной шов, геометрия деталей не теряется и образуется возможность пружинной деформации, что положительно сказывается на долговечности.

Конечно, такой тип соединения не предусматривает герметичности шва, но это решается, благодаря нанесению специального герметика на контактирующие области. А сам кузов, после проведения работ, полностью окрашивается. Именно так получаются такие прочные и эстетичные соединения, которые можно увидеть на любом автомобиле типовой конструкции.

Как делается сварка и ремонт кузова в условиях автосервиса или гаража

Мастерские, где используют аналогичные заводской технологии сварки встретить можно, но с каждым годом всё сложнее.

Дело в том, что при проведении ремонтных работ с использованием точечной сварки необходимо не только соответствующее оборудование, но и использование множества дополнительных материалов.

А заделать, к примеру, дыру (используя точечную сварку) может быть достаточно проблематично. Поэтому в ремонтных работах доминируют другие методы соединения металлических элементов.

Полуавтомат

Это наиболее частый вид оборудования, для проведения сварочных работ на автомобиле. Его популярность обеспечивается удобством использования – ведь можно достаточно просто «подлезть» в любой уголок и сделать шов. При этом не требуется уж очень сильных знаний и опыта.

Технически сварочный полуавтомат достаточно прост – используется практически такой же преобразователь тока, что и в остальных. Но вот расходные материалы различаются.

Основной расходный материал – это сварочная проволока, различного диаметра (от 0,2мм до 2мм), как правило, покрытая слоем меди, и углекислый газ. Слой меди необходим для хорошего электрического контакта и как флюс.

Углекислый газ, подаваемый в область сварочной дуги, не допускает контакта кислорода воздуха с расплавленным металлом.В отличие от обычных сварочных аппаратов, в полуавтомате регулируется не только сила тока, но и скорость подачи сварочной проволоки, что позволяет настроить его достаточно точно. Таким аппаратом можно сделать тонкие, практически незаметные швы, при достаточной прочности соединения.

Для применения углекислого газа необходим не только сам заправленный баллон, но и редуктор, который будет снижать давление (150 атмосфер много для любого варианта регулирующей аппаратуры). И его поток также необходимо настроить, чтобы получить наиболее оптимальное значение.

Если пугает необходимость использования углекислого газа, то можно использовать специальную проволоку, которая хоть и не покрыта снаружи медным слоем, внутри содержит специальный флюс, который позволяет проводить работы без подачи газа. Обычная проволока, в таком случае, попросту горит – сварить ей без газа невозможно.

Благодаря вышеперечисленным особенностям, а также возможностью имитации точечной, сварка полуавтоматом кузова авто стала так популярна в мастерских, как официального уровня, так и в сервисах гаражного уровня, а также у частных владельцев.

Инвертор

Инверторы стали необычайно популярны, в последнее время, несмотря на то – что они попросту дальнейшее развитие обыкновенных сварочных аппаратов, но на современных компонентах. Основное отличие инвертора сводится к методу преобразованию тока – в нём, в отличие от стандартных (где используются сетевые 50 Гц), частота преобразования значительно выше (примерно 30-40 кГц).

Благодаря такому нововведению получилось сделать сварочный аппарат достаточно малых размеров и небольшого веса. При этом он не сильно чувствителен к пониженному напряжению питания, а дуга разжигается очень легко. На самом деле необходимо постараться, чтобы её не разжечь – справиться с инвертором может даже самый неопытный новичок.

Сам же сварочный процесс подразумевает использование электродов, совершенно аналогично типовой сварке. Сварка кузова автомобиля инвертором хоть и проста, но результаты далеки от идеальных. Шов получается недостаточно ровным, при этом достаточно толстым. Нагрев металла вокруг происходит сильнее, от чего возможно появление температурных деформаций.

Но если необходимо заварить незаметное для глаз место (например — на днище) – то можно воспользоваться и этим вариантом.

Полезные советы

Если вы решили провести сварочные работы самостоятельно, и уже решили – какой сваркой варить кузов автомобиля, а большого опыта за плечами ещё нет, то стоит знать несколько нюансов.

Вне зависимости от типа сварочного аппарата (за исключением точечной сварки), если предполагается длинный сварной шов, то действовать необходимо в несколько этапов.

Сперва привариваемую деталь необходимо «прихватить» в нескольких местах, чтобы она была надёжно зафиксирована. Затем следует сделать несколько коротких (1-2 см) шва, по линии соединения. После каждой операции металл должен остыть.И лишь как завершающий этап – производить окончательное соединение. Это позволит свести температурные деформации к минимуму.

Борьба с коррозией

Когда проведение сварочных работ вызвано коррозионным разрушением кузова, то ржавчину необходимо удалять, иначе ремонта хватит ненадолго (благодаря хитростям окисления железа, которое может быть двухвалентным или трёх). Т.е. необходимо удалить разрушенные участки, а следы ржавчины очистить до металла.

После же проведения работ, сварной шов также необходимо защитить, ведь если он останется «как есть» — то он быстро будет разрушен. И если на лицевой части детали этот процесс происходит практически всегда, то про внутреннюю часто «забывают», особенно когда она расположена в закрытой полости.

Именно поэтому нередки случаи, когда через год по сварному шву через краску начинает прорываться ржавчина. Причём косметикой, в описанном случае, отделаться уже не получится – необходима полноценная переделка. Когда доступ есть с двух сторон – то проблем нет.

Однако как быть, когда внутренняя часть сварного шва находится в закрытой полости? В данном случае лучше частично пожертвовать целостностью, просверлив в полость отверстие, что позволит обработать полость антикорром.

Таким образом, выполненная сварка кузова автомобиля не только будет радовать глаза, но и прослужит достаточно длительное время. А остальное зависит только от вас.

Сварка кузова автомобиля

При активной эксплуатации машины кузова хватает на 10—15 лет. Именно по истечении этого времени начинается процесс коррозии металла. Следовательно, придется проводить ремонтные работы самостоятельно или на СТО.

Сварка кузова автомобиля своими руками вполне возможна, если иметь для этого все необходимое оборудование.

Сварка кузова своими руками

Какие элементы чаще всего подлежат ремонту

В основном требуют наладки следующие части машины:

колесные крылья и арки;

порог машины;

днище;

пол, особенно — в тех местах, где есть углубление под запаску.

Если вы заметили, что эти части вашего ТС требуют ремонта, нужно брать сварочный аппарат и приступать к делу.

Колесные крылья и арки чаще всего нуждаются в ремонте

Чем сваривать поверхность

Некоторые автовладельцы считают, что провести такие ремонтные работы можно сварочным аппаратом, который работает при помощи переменного тока.

На самом деле, при помощи такого сварочного аппарата невозможно добиться качественного для металла машины шва. Кроме этого, весьма проблематично добраться с электродом в узкие места автомобиля.

Следует отметить, что аппаратом на переменном токе качественно можно проварить металл толщиной не более 0,6 миллиметров.

Ввиду того, что толщина металла на машине не менее 0,8 мм, следует использовать углекислотный полуавтомат или инвертор. В качестве скрепляющего материала применяется специальная проволока или электроды из вольфрама.

Сварка углекислотным полуавтоматом

Варить при помощи углекислотного сварочного аппарата и проволоки будет удобно новичкам. Проволока автоматически подается во время варки металла, что значительно упрощает рабочий процесс. Таким методом можно провести следующие ремонтные работы на машине:

варку порогов или переварку;

работы после выпрямления вмятин;

укрепление заплат.

Примите к сведенью, что, если заменить углекислоту аргоном в полуавтомате, можно сваривать даже элементы из цветного металла.

Сварка кузова авто углекислотным полуавтоматом

Сварка инвертором

Инвертор — это сварочный аппарат, который работает при помощи тока повышенной частоты.

Кроме этого, среди достоинств можно отметить следующие:

мобильность — аппарат значительно легче и меньше, чем его аналоги;

быструю сварку;

возможность работы как с проволокой, так и с вольфрамовым электродом.

Такой аппарат отлично подходит для кузовного ремонта. Правда, есть и несколько недостатков в этом аппарате. Из-за пыли инвертор часто выходит из строя и сравнительно дорого стоит. Но варить им металл намного проще и легче, чем сварочным аппаратом от переменного тока.Варить инвертором металл намного проще и легче

Подготовительный этап

Если сварочные работы будут проходить не в производственном помещении, следует проверить нагрузку сети. Для этого нужно одновременно включить несколько мощных приборов дома и замерить показания сети.

Если в таких условиях показатели соответствуют норме или близки к ней, можно использовать полуавтомат. Если напряжение упало до 200 В, лучше использовать инвертор. Если показатели меньше 200 В, варить нельзя.

Что касается самой машины, то следует очистить поверхность металла от пыли и грязи. Обратите внимание, что работать нужно только в защитной спецодежде. Работы по варке металла требуют строгого соблюдения безопасности.Подготавливаем кузов машины к сварочным работам

Технология

Сваривать металл на автомобиле можно прерывистым или сплошным типом шва. Как правило, второй вариант применяется, если соединяемые элементы расположены встык. Прерывистое соединение сваркой используется тогда, когда существует зазор между элементами.

Последовательность работ при сварке кузова:

если используется проволока, сначала ею заряжается автомат;

устанавливается нужная полярность тока (на горелке — минус, на зажиме — плюс);

подключается подача углекислого газа;

автомат подключается к сети;

на проволоку надевается наконечник из меди, и устанавливается сопло.

После этого можно начинать работы по сварке кузова автомобиля и других частей. Обратите внимание, что пол нужно варить с 2 сторон.Сварка кузова автомобиля в домашних условиях

Техника безопасности

Если вы решили «варить» поврежденные коррозией элементы вашего автомобиля, не следует забывать и о технике безопасности. Проводить работы нужно только в специальной защитной маске.

Нельзя надевать одежду из синтетики. При попадании на такой материал искр от сварки он быстро начинает плавиться и прилипать к коже, что влечет за собой ожог как минимум первой степени.

Лучше для этого использовать специальный рабочий костюм.

Также стоит помнить и о безопасном использовании самого аппарата. Перед началом работы убедитесь в том, что сварочное оборудование надежно заземлено.

Если соблюдать все требования по безопасности и эксплуатации оборудования, можно аккуратно и качественно провести ремонтные работы своими руками.