Сварочная колонна для сварки под флюсом

Сварка под слоем флюса

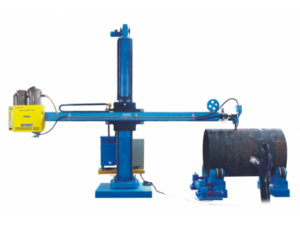

Сварочные колонны предназначены для сварки кольцевых и протяженных сварочных швов тел вращения: обечайки, корпуса арматуры, корпуса цилиндров, труб, сложных металлических конструкций. Колонны позволяют сваривать как наружные, так и внутренние сварочные швы.

Колоны могут применяться так же для стыковой сварки листов, сварки промышленной балки, объемных сложных металлических конструкций.

Технологи сварки: сварка в среде защитных газов МИ/МАГ, ТИГ, сварка под слоем флюса SAW (АДФ)

Состав

В базовом исполнении колонна состоит из следующих основных элементов:

- Вертикальная стойка с механизмом подъема каретки

- Каретка с сервоприводом перемещения горизонтальной балки

- Горизонтальная балка (консоль)

- Противовес

- Противоаварийное устройство

- Пульт управления

- Шкаф управления

Технические характеристики

| Модель колонны | КСК 1х1 | КСК 1,5х1,5 | КСК 2х2 | КСК 3х3 | КСК 4х4 | КСК 5×5 |

| Ход консоли погоризонтали, Lгор, мм | 1000 | 1500 | 2000 | 3000 | 4000 | 5000 |

| Питающаясеть, В, 50Гц | 380 | 380 | 380 | 380 | 380 | 380 |

| Скорость горизонтального перемещения консоли, м/час | 2-120 | 2-120 | 2-120 | 2-120 | 2-120 | 2-120 |

| Ход консоли повертикали, Lверт, мм | 1000 | 1500 | 2000 | 3000 | 4000 | 5000 |

| Скорость вертикального перемещения консоли, мммин | 800 | 800 | 2000 | 2000 | 2000 | 2000 |

| Механизм перемещения консоли по вертикали | винт-гайка | винт-гайка | цепная передача | цепная передача | цепная передача | цепная передача |

| Механизм горизонтального перемещения консоли | зубчатая рейка | зубчатая рейка | зубчатая рейка | зубчатая рейка | зубчатая рейка | зубчатая рейка |

| Общаявысота колонны*, мм | 2100 | 2900 | 3600 | 4600 | 6050 | 7400 |

| Максимальный вылетконсоли,мм | 1200 | 1750 | 2300 | 3450 | 4600 | 5600 |

| Поворотколонны,град | З60 | З60 | 360 | 360 | 360 | 360 |

| Длина консоли, мм | 1420 | 1920 | 2420 | 3420 | 4420 | 5600 |

| Скорость перемещения платформы, мм/мин | 250-2500 | 250-2500 | 250-2500 | 250-2500 | 250-2500 | 250-2500 |

| Вес колонны*,кг | 1100 | 1460 | 2580 | 3600 | 4900 | 5850 |

Автоматическая сварка под слоем флюса позволяет существенно сэкономить на услугах сварщика, который вынужден выполнять большую часть работы собственноручно.

Как и любая другая автоматизация, сварка под слоем флюса подходит для большинства случаев, но идеальный результат достигается тогда, когда ширина листа или детали превышает 6 мм – экономичность и эффективность гарантированы.

Когда возникает необходимость в беспрерывном сваривании длинных швов – наличие сварочной колонны на порядок снижает затраты многих ресурсов – от времени и сил специалиста, осуществляющего сварку, до сварочных материалов.

Сварочные колонны

Сварочная колонна – автоматический аппарат с гибким спектром возможностей.

Москва всегда славилась тем, что могла предложить потребителю лучшее, и сварочная колонна не исключение – цена, установленная на нее в «Смарт-Технолоджи», выдержит сравнение со всеми конкурентами на рынке. Наши сварочные колонны становятся незаменимыми помощниками там, где одного человеческого труда оказывается недостаточно.

Преимущества сварки под слоем флюса

Автоматизированная сварка под слоем флюса – неотъемлемая часть работ в строительстве и промышленности, которая может выполняться как вручную, так и с помощью автоматизированного оборудования.

Неоднородный сварочный шов и небольшая производительность становятся серьезным недостатком при сварке вручную, особенно когда запланирован большой объем работы.

В некоторых случаях и вовсе подойдет лишь сварка под слоем флюса с помощью сварочной колонны.

Можно выделить следующие неоспоримые преимущества:

— широкая применяемость;

— высокие сварочные токи гарантируют быстроту сварки;

— качественное сплавление, исключающее необходимость последующей обработки;

— экономия, связанная с меньшим расходом сварочных материалов;

— компактность сварочного шва, подкрепляемая высокими механическими свойствами;

— дуга горит под слоем флюса – нет необходимости в средствах защиты;

— отсутствует выделение дыма, что делает работу более приятной.

Сварочная колонна для сварки под флюсом кольцевых швов с консолью

При покупке данного товара на «Складе сварки» вы получаете В ПОДАРОК планшет IPad Mini.

По документам не проводим.

Настоящее предложение охватывает следующий объем работ: поставку, монтаж и сдачу в эксплуатацию полной сварочной системы, включающей: 1 сварочную колонну и стрелу для обеспечения кольцевой сварки, оснащенной установкой дуговой сварки под флюсом, роликовые вращатели.

Варианты доставки:

- самовывоз со склада

- автотранспортом

- поездом

Варианты оплаты:

- безналичный расчет

- наличный расчет

- оплата по картам

Ваш технический специалист:

Ф.И.О.: Богданов Александр Владимирович

Телефон: 8 (925) 020-21-01

Эл. почта: nsk.skladsvarki@yandex.ru

Компания ООО «СваркаСнаб» предлагает полное и законченное решение для применения в автоматической сварке.

ВЫПОЛНЯЕМАЯ ФУНКЦИЯ:

Кольцевая сварка

ТЕХНОЛОГИЯ:

Дуговая сварка под флюсом

Изображение представлено в качестве примера и не основано на контракте

МАТЕРИАЛ-ОСНОВА:Углеродистая сталь

ОБРАБАТЫВАЕМОЕ ИЗДЕЛИЕ:

| Мин. D | 500 мм |

| Макс. D | 3200 мм |

| Толщина | от 4.5 до 20 мм |

| Длина секции | 1500 мм |

| Общая длина | до 4500 мм |

| Максимальная масса | 5 тн |

Настоящее предложение охватывает следующий объем работ:

Поставку, монтаж и сдачу в эксплуатацию полной сварочной системы, включающей:

- 1 сварочную колонну и стрелу для обеспечения кольцевой сварки, оснащенной установкой дуговой сварки под флюсом

- Роликовые вращатели

Данное предложение включает приемку на нашем производственном участке до отгрузки, монтаж и сдачу в эксплуатацию нашим техническим специалистом на месте эксплуатации у заказчика, а также техническую и электрическую информацию о машине на русском языке.

В рамках коммерческого предложения также представлены различные дополнительные возможности по улучшению характеристик и функционирования оборудования.

ПРИМЕЧАНИЕ:

До осуществления сварки обечайку необходимо предварительно выровнять и сварить прихваточными швами

В предложение поставки не входит:

- Обеспечение и установка подходящей электрической и другой проводки, необходимой для оборудования.

- Подготовка места (строительные работы), которая может потребоваться.

- Погрузочно-разгрузочные средства на площадке заказчика для разгрузки и монтажа оборудования

- Поставка присадочных материалов

- Железнодорожная установка

- Поставка других товаров или услуг, не описанных в данном предложении

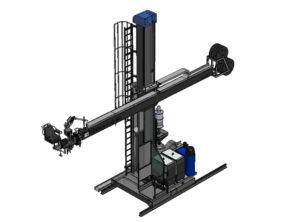

Мы предлагаем для решения Вашей задачи конфигурацию стандартного оборудования (см рис 1), специально предназначенную для вашего применения и включающую следующие основные элементы: фиксированная сварочная колонна FFT 42х43 со сварочной головкой A2S Master (производство ЭСАБ, Швеция).

Головка оснащена системой слежения по стыку по двум координатам, системой рециркуляции флюса. Для вращения изделия система укомплектована роликовыми вращателями, одна секция приводная, другая – холостая. Для управления всеми составляющими нами изготавливается единый пульт управления, который закреплен на колонне.

Фиксированная сварочная колонна FFT 42х43

| Фиксированная версия | с основанием для монтажа на полу |

| Длина вертикального хода консоли | 4200 мм |

| Длина горизонтального хода консоли | 4300 мм |

| Подъем ползуна с регулируемой скоростью | от 10 до 100 см/мин |

| Регулируемые скорости хода консоли | от 12 до 200 см/мин |

| Габаритная высота | 6550 мм |

Сварочная головка A2SMaster

Сварочная головка A2S Master с блоком управления РЕН используется для сварки под флюсом и для сварки в среде защитных газов. Сварка под флюсом может производиться как одной, так и двумя проволоками (расщепленной дугой).

Механизм подачи с устройством спрямления, обеспечивает стабильную и равномерную подачу проволоки, уменьшает износ контактных частей и повышает стабильность сварочных процессов.

Ручные суппорта перемещения сварочной головы в вертикальном и горизонтальном положении, в купе с возможностью поворота основной стойки дают возможность простого и быстрого позиционирования сварочной головы относительно стыка.

| Диаметр проволоки, мм | 1,6-4,0 |

| Макс. ток (ПВ 100 %), А | 800 |

| Макс.скорость подачи проволоки, м/мин | 9 |

| Скорость перемещения, м/мин | 0,1-1,7 |

| Габариты (ДхШхВ), мм: | 560х589х937 |

| Масса, кг: | 47 |

Блок управления сварочными параметрами PEK

Блок управления сварочным процессом А2/А6 РЕK может применяться для автоматической сварки под флюсом или MIG/MAG – сварки головками и тракторами А2/А6. Блок управления приспособлен для работы совместно со сварочными источниками LAF TAF.

Тесная связь блока управления со сварочными источниками обеспечивает очень высокую стабильность сварочных процессов. Дисплей блока управления демонстрирует установленные сварочные параметры и выдает сообщения об ошибках, если эти параметры выходят за рамки допустимых значений.

Работа блока может вестись в ручном и автоматическом режиме.

В ручном режиме скорость подачи проволоки, скорость перемещения, а так же другие параметры устанавливаются и регулируются вручную. В автоматическом режиме выбирается группа параметров и в процессе сварки ведётся лишь их тонкая настройка. Основное меню служит для установки: тепловложения, тока сварки, скорости подачи, напряжения дуги, скорости перемещения и отображает заданные параметры.

Стартовое меню служит для установки: способа возбуждения дуги, вида окончания сварки, направления сварки, способа регулирования, типа проволоки, материала проволоки, диаметра проволоки. Могут быть установлены значения функций заварки кратера и времени окончания сварки.

- Меню на русском языке

- CAN шина обмена данными с источником

- Выбор процессов: под флюсом/в среде защитных газов/электрошлаковая наплавка

- Предустановка параметров сварки

- Память на 255 программ сварки

- Выбор поддержки постоянного сварочного тока или скорости подачи проволоки

- Отображение тепловложения на дисплее Слот USB для восстановления системы или загрузки параметров сварки

Панель управления

1. Выбор меню

2. Кнопка перемещения по меню

3. Клавиша ВВОД, изменение строки

4. Реверсивное перемещение

5. Начало сварки. Включение автоматического режима

6. Остановка сварки. Возврат в ручной режим/

7. Ручка изменения скорости/уменьшения или увеличения параметров.

8. Движение влево

9. Клавиша изменения регистра

10. Ручка изменения напряжения

11. Ускорение подачи проволоки/перемещения

12. Движение вправо

13. Ручка изменения тока

14. Выключатель аварийной остановки

15. Кнопки регулировки вылета проволоки

16. Программируемые клавиши

17. Дисплей

Сварочный выпрямитель LAF

Сварочные источники LAF имеют отличные сварочные характеристики во всем диапазоне токов и напряжений. Обладает высоким КПД и силовым фактором.

Особенно хороши характеристики первичного и повторного зажигания дуги. Источники обеспечивают стабильную дугу, как на высоких, так и на малых величинах напряжения.

Плавное регулирование напряжения дуги позволяет четко управлять сварочными параметрами.

Выпрямители LAF обеспечивают стабильность дуги при очень малых величинах напряжений. Это значит, что они так же идеально подходят для сварки в среде защитных газов.

| LAF 631 | LAF 1001 | LAF 1251 | |

| Напряжение сети, В/Гц | 400/50-60 | 400/50-60 | 400/50-60 |

| Макс. Сварочный ток при ПВ 100%, А | 630/44 | 800/44 | 1250/44 |

| Диапазон регулирования, А/В | 30/21 – 800/44 | 40/22 –1000/45 | 40/22 – 1250/46 |

| Напряжение холостого хода, В | 54 | 52 | 51 |

| КПД при максимальном токе | 0,84 | 0,84 | 0,87 |

| Класс защиты | IP 23 | IP 23 | IP 23 |

| Габариты ДхШхВ, мм | 670х490х930 | 646х552х1090 | 774х598х1428 |

| Масса, кг | 260 | 330 | 490 |

Система рециркуляции флюса OPCSuper с 10-литровым бункером, расположенном над сварочной головкой

Система рециркуляции флюса OPS Super обеспечивает автоматический подбор нерасплавившегося флюса с помощью всасывающего сопла и возврат его во флюсовый бункер расположенный над сварочной головкой.

Система слежения за стыком TRACKMATIC

Принцип действия основывается на управлении скоростью корректировки в зависимости от амплитуды смещения контактного датчика. Эта технология обеспечивает точный стык с последующей адаптированной реактивной скоростью в зависимости от значения смещения контактного датчика.

Перемещения, связанные с TRACKMATIC, обеспечиваются суппортами, оснащенными электроприводом (ход 200 мм по вертикальным и горизонтальным осям)

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ TRACKMATIC

| Электропитание блока управления | 42 В, 10 A |

| Максимальная скорость смещения моторизированной оси | 3 м/мин |

| Максимальная скорость считывания | 1 м/мин |

| Точность отслеживания | 0,2 мм |

| Оборудование, защищенное от высокой частоты (ВЧ) | Да |

ПРИНЦИП ДЕЙСТВИЯ: Узел TRACKMATIC гарантирует хорошее позиционирование горелки на стыках, подлежащих сварке, без вмешательства оператора.

Измерительный наконечник контактного датчика представляет собой механический контакт с обрабатываемым изделием и обнаруживает погрешности в выравнивании позиционирования, а также отдает команды о необходимых корректировках в отношении траектории горелки.

Повышая производительность, узел обеспечивает постоянный уровень качества сварки, сокращение ремонтов и легкость в использовании оператором.

ОБЛАСТИ ПРИМЕНЕНИЯ: Технология сварки порошковыми проволоками или дуговой сварки под флюсом

Сварка по внутреннему углу

— С автоматическим обнаружением стыка в вертикальном и горизонтальном положении на гладких поверхностях.

Сварка по внешнему углу

Автоматическое обнаружение стыка невозможно

Минимальная толщина листа ≥ 5мм (за исключением места сварки)

Сварка соединений внахлестку

С автоматическим обнаружением стыка в вертикальном и горизонтальном положении на гладких поверхностях.Минимальная толщина листа ≥ 5 мм (за исключением места сварки)

Сварка соединений встык с подготовкой скошенных кромок

— С автоматическим обнаружением стыка в вертикальном и горизонтальном положении на гладких поверхностях.

Минимальная ширина скоса кромки на стыке ≥ 5 мм

Система видеонаблюдения за стыком СВН-1 для автоматической сварки под слоем флюса

Система видеонаблюдения позволяет постоянно контролировать сварочный процесс. Система имеет в своей основе специально разработанную камеру, обеспечивающую постоянное и четкое сканирование сварного соединения.

В сочетании с монитором, функцию которого может выполнять дисплей пульта управления (пример на рис.), система видеонаблюдения обеспечивает отличный контроль и слежение за сварным соединением.

Как только начинается процесс сварки, камера включается перед сварочной ванной, обеспечивая наблюдение за процессом.

Опциональная функция – видеорегистрация процесса и параметров сварки с последующей записью на электронные носители информации (CD и т.п.). Воспроизведение изображения сварочного соединения, параметров процесса удобно применять для контроля качества работы.

Роликовые самонастраивающие вращатели типа HGZ-10

Вращатель состоит из двух секций: приводной и неприводной. Приводная секция оснащается двумя электродвигателями с синхронизированным управлением. Вращатель оснащен программируемым частотно-регулируемым электроприводом и имеет плавную бесступенчатую регулировку скорости вращения. Вращатель комплектуются пультом дистанционного управления, на котором показывается скорость вращения.

ХАРАКТЕРИСТИКИ:

| Максимальная грузоподъемность | 10 тн |

| Диаметр свариваемой обечайки min | 320 мм |

| Диаметр свариваемой обечайки max | 3200 мм |

| Линейная скорость роликов | 6-60 м/час |

| Мощность электропривода | 1,1 к Вт |

| Способ управления | частотно-регулируемый привод |

Габаритные размеры сварочной колонны.

Стоимость сварочной колонны для сварки под флюсом кольцевых швов

Итоговая стоимость составляет: 3 500 000 руб с НДС, а также с учетом монтажа, сдачи в эксплуатацию всей установки, согласно спецификации, обучением персонала.

Условия оплаты: 70% — предоплата, 30% — после установки и ввода в эксплуатацию.

Срок поставки – в наличии.

Еще предложения данного поставщика

Автоматическая сварка под слоем флюса — плюсы и минусы

/ Сварка /

[desc][/desc]Сварка под флюсом (международное обозначение «Submerged Arc Welding» – «SAW») – это разновидность дуговой сварки с использованием проволочных электродов.

Что собой представляет этот метод, для чего он нужен?

Опытные сварщики знают о негативном воздействии атмосферного воздуха на процессы, происходящие в сварочной ванне.

Сварка плавлением – это высокотемпературный процесс, который характеризуется повышенной активностью расплавляемых материалов.

Взаимодействие с химическими элементами воздуха приводит к образованию оксидов, гидридов и нитридов, ухудшающих качество работ. На сегодняшний день известно несколько методов защиты сварочного шва от агрессивного воздействия окружающей среды:

- газовый;

- шлаковый;

- газошлаковый;

- вакуумный.

Шлаковая защита (сварка под слоем флюса) позволяет сократить время на выполнение работ при повышении качественных характеристик шва.

Согласно ГОСТу 8713-79: «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры. Существует два способа выполнения работ: механизированный (полуавтоматическая сварка) и автоматически (роботизированная автоматическая сварка)».

Рассмотрим их подробнее.

Сварка под флюсом и его защитная функция

Защита от воздуха требуется по ряду причин:

- воздух может содержать ионизирующие примеси, которые изменят структуру металла случайным образом;

- молекулы воздуха, так же при проникновении в слой расплава ведут к изменению ледобуритной структуры соединенных металлов;

- при взаимодействии холодного воздуха и сварочной ванны начинается искрение, которое может навредить сварщику при несоблюдении мер безопасности;

- при ведении флюса формируется более ровный шов;

- наблюдается более устойчивое горение дуги, к тому же существенно снижаются энергозатраты, так как нагретый раскаленный флюс способствует более эффективному оплавлению сварных кромок.

Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей. Подробнее о контактной сварке.

Холодная сварка – это способ соединения металлических деталей без применения температурного воздействия. Подробнее здесь.

Полуавтоматическая

Широко применяется при сварке криволинейных поверхностей. Область применения – мелкосерийное производство. Источником энергии может служить как постоянный, так и переменный ток.

Для выполнения работ используется сварочный полуавтомат типа ПШ-54. Рабочая толщина металла – до 30 мм. Полуавтоматическая сварка позволяет осуществить различные виды работ:

- со скосом кромок;

- многопроходные угловые швы;

- прорезные швы;

- нахлесточные соединения со сквозным проплавлением;

- электрозаклепки.

Основным отличием от роботизированного метода сварки в том, что сварщик самостоятельно подбирает мощность напряжения, скорость и угол наклона электрода.

Основной недостаток полуавтоматического способа – отсутствие контроля над процессом формирования сварочного шва. При сварке угловых швов обязательно использование копирующей насадки.

Область применения флюса

Флюс применяется для сварки следующих металлов:

- легированные стали;

- углеродистые стали;

- сплавы металлов и цветные металлы.

По виду металлов, которые требуется варить выделяют следующие виды флюсов:

- плавленый флюсовый шлак образуется при оплавлении электрода и гранулировании состава, которым покрыт электрод. В этом случает расплавленный флюс струйно ложится на раскаленный шов, защищая его. После остывания флюс отходит от сварочной ванны;

- керамический флюс дополнительно легирует сварочный шов, так как флюс состоит из измельченных металлических компонентов, которые смешиваются с жидким стеклом.

Кроме того необходимо учитывать следующие нюансы, которые качественно влияют на сварочные работы:

- при использовании присадочной проволоки необходимо подобрать сообразную длину флюсового стержня; диаметр флюсовой проволоки и ее заполнение;

- сила тока в баласном реостате и напряжение. Губина провара шва зависит от скорости, с которой подается стержень и движется электрод относительно сварочной поверхности;

Преимущества и недостатки автоматической сварки под слоем флюса

К преимуществам данного способа сварки можно отнести:

1. Высокая производительность, превышающая производительность ручной дуговой сварки в 5-10раз.

Достигается она за счёт использования сварочного тока значительной силы, и, как следствие этого, за счёт глубокого проплавления свариваемого металла.

А также за счёт того, что отсутствуют угар и разбрызгивание металла, а, следовательно, исключаются потери металла. Кроме этого, высокая производительность обеспечивается вследствие автоматизации процесса сварки металла.

2. Применение флюса повышает качество сварки за счёт того, что образует защитную плёнку вокруг зоны сварки и препятствует проникновению в неё окружающего воздуха.Кроме того, флюс, на поверхности расплавленного металла обладает низкой теплопроводностью и препятствует быстрому остыванию жидкого металла.

Вследствие этого газы и неметаллические включения успевают всплыть па поверхность сварочной ванны и выйти из неё до того, как металл кристаллизуется. Об этом мы говорили выше по тексту.

3. Процесс автоматической сварки под флюсом полностью механизирован, что позволяет уменьшить до минимума трудоёмкий и дорогостоящий ручной труд и снизить квалификацию сварщика. А технология ручной дуговой сварки подразумевает ручной труд и для выполнения этих работ требуется сварщик более высокой квалификации.

4. Электрическая дуга при автоматизированной сварке получается более стабильной, т.к. находится под защитным слоем сварочного флюса.

5. При автоматической сварке потери электродного металла не превышают 2-5%, так как угар металла и его разбрызгивание практически отсутствуют. Для сравнения, при ручной сварке потери металла из-за его угара и разбрызгивания достигают 20%, а в некоторых случаях 30%.

6. При автоматической сварке коэффициент использования теплоты от электрической дуги более высокий, чем при ручной сварке. Это позволяет существенно экономить электроэнергию. Экономия может достигать 40%.

7. Улучшенные условия работы сварщика. Зона сварки закрыта непроницаемыми слоями флюса и шлака, которые исключают проникновение окружающего воздуха в зону сварки. Но также эти слои препятствуют выделению вредных газов и пыли из сварочной зоны в воздух. Поэтому, для удаления газов достаточно наличия естественной вытяжной вентиляции на рабочем месте сварщика.8. Из-за того, что дуга находится под флюсом, она не видна оператору, следовательно, исключено её воздействие на глаза, поэтому, не требуется специальной маски или очков для защиты глаз.

К недостаткам такого вида сварки можно отнести возможность сварки швов только в нижнем положении, или при небольших наклонах сварных кромок, на угол не более 15°.

Также затруднено применение автоматической сварки в монтажных условиях. Эти недостатки обусловлены недостаточной маневренностью сварочных автоматов из-за их конструктивных особенностей.

Но со временем, по мере развития сварочной техники и технологии подобный недостаток будет устранён.

Дополнительные материалы по теме:

Роботизированная автоматическая

При выполнении работ автоматической сваркой под флюсом функции оператора сводятся к выбору и настройке режима работы. Отличается высокой скоростью выполнения работ и качеством сварных швов.

Применяется на крупносерийных производствах, где качество и скорость работы являются приоритетными показателями.

Разновидности флюсов

Делятся они на несколько групп, в зависимости от металла:

- Высоколегированные стали;

- Цветные сплавы и металлы;

- Легированные и углеродистые стали.

Более того, в зависимости от способа производства, флюс бывает керамическим и плавленым. В первом случае представлены керамические вещества, имеющие легирующие качества и улучшенный шов, а во втором — обладают пемзовидной или стекловидной структурой.

Создают керамический флюс измельчением элементов, смешиванием с экструзией, помогающей добиться однородной массы и лучшего измельчения, а также с жидким стеклом. Подобный процесс с использованием этих смесей выполняется, если требуется дополнительное легирование материала шва.

Изготавливается плавленый флюс путем спекания исходных материалов, с дальнейшей их грануляцией.

Помимо этого, флюсы для газовой и электрической сварки делятся по химическому составу на следующие

- Солевые. В них содержатся только фториды и хлориды. Они применяются для дуговой сварки флюсом шлакового переплава и активных металлов;

- Смешанные. Они представляют собой комбинацию солевых и оксидных смесей. С помощью таких флюсов осуществляется варка легированных сталей;

- Оксидные. Такие смеси нужны для сварки низколегированных и фтористых сталей. В их составе имеются окислы металла с небольшим содержанием фтористых соединений.

Как видно, разных модификаций этого материала довольно много. Но следует помнить, что автоматический сварка считается успешной, если используется соответствующий условиям флюс.

Плюсы и минусы сварки под флюсом

Любой процесс всегда имеет свои преимущества и недостатки. Автоматическая сварка под флюсом не исключение.

Отличительной чертой данного способа сварки является его высокая экономичность, дело в том, что количество флюса, для отличного итогового результата, нужно совсем немного.

Следовательно, автоматическая сварка под флюсом позволяет значительно экономить материал, причём это абсолютно никак не будет сказываться на качестве шва.

Экономить флюс позволяет специальная конструкция сварочного аппарата, которая обеспечивает отличную тягу для сцепки даже материалов высокой плотности. Также шов покрывается тончайшим слоем шлака, который также положительно влияет на физически характеристики соединения. Именно поэтому автоматическая и полуавтоматическая сварка под флюсом очень часто используется для сварки труб.Преимущества использования автоматической сварки:

- высокий уровень производительности, относительно альтернативных методов сварки;

- электрод используются практически полностью, его потери составляют меньше, чем 2% от исходного объёма;

- в процессе сварки не образуются брызги;

- место соединения находится под защитой эластичного слоя, поэтому газы, присутствующие в атмосфере, никак не повлияют на качества шва;

- при автоматической сварке практически не образуются оксиды;

- шов получается с мелкозернистой структурой, это достигается путём равномерного нагрева на протяжении всего процесса;

- из-за того, что для сцепки материалов используется флюс, отпадает надобность использования дополнительных защитных приспособлений;

- после выполнения процесса остывания металла происходит достаточно быстро.

Человек, который никогда не встречался с автоматической сваркой, может подумать, что в её использовании есть только плюсы. Однако это не так. Данный способ имеет несколько недостатков:

- Высокие финансовые затраты. Создание всего процесса и закупка необходимого оборудования обходятся очень дорого. В связи с этим применения данного способа сварки целесообразно только в промышленных условиях, в быту лучше использовать обычную ручную сварку.

- Материал, который нужно соединить, достаточно трудно закрепить в нужном положении, это связано с технологическими особенностями метода.

- Автоматическая сварка негативно сказывается на человеческом организме.

- Большой процент выполняемых работ требует наличие специализированного оборудования, которое, как правило, имеется только на производствах.

Исходя из вышеуказанной информации, можно понять, что данный метод сварки применяется в основном только на различных промышленных предприятиях, использование этого способа в быту связано с определёнными трудностями. Данный способ соединения позволяет сваривать как однородные металлы, так и разнородные, толщина свариваемого материала может принимать значения от 1 до 150 мм.

Особенности сварки под флюсом

Метод является отработанным и универсальным, к его основным положительным характеристикам можно отнести следующие:

- флюс намного дешевле инертного газа, который употребляется при газовой сварке. Газ защищает сварную ванну, так же как и флюс, но цена газа в десятки раз дороже;

- простая и надежная технология, оборудование легко транспортируется.

В сравнении с газовой сваркой имеются некоторые недостатки:

- низкая квалификация сварщика может привести к тому, что флюс будет уложен неравномерно, а значит испортится сварочный шов, будет неровным и непрочным;

- сварка под слоем флюса редко используется для прокладки деликатных тонких швов в технологических трубопроводах.

Сварка под слоем флюса – метод, которые используется в технологических процессах уже многие десятки лет. Однако, метод прекрасно обосновал себя с экономической и функциональной точки зрения в тяжелой металлургии и промышленности.

Высокая производительность и КПД, надежность и высокие экономические показатели делают метод востребованным и в наши дни.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Вместо заключения

Технология полуавтоматической и автоматической сварки под флюсом

Сварка под флюсом (международное обозначение «Submerged Arc Welding» – «SAW») – это разновидность дуговой сварки с использованием проволочных электродов.

Роль

Как было сказано выше, окружающая среда негативно воздействует на качество сварочных работ. Применение флюса позволяет минимизировать вредные факторы.

Суть метода заключается в укрытии зоны расплава слоем флюса. В результате термического воздействия электрической дуги в зоне сварки расплавляется металл, сварочная проволока и флюс. Расплавленный флюс образует эластичную капсулу, которая защищает от атмосферных воздействий.

Внутреннее пространство занимают пары флюса, расплавленного металла и сварочный газ. Внутренне давление элементов удерживает флюсовую пленку, которая окружает зону сварки.

Капсула значительно повышает тепловой КПД, что обеспечивает высокую интенсивность расплавления, по сравнению с прочими методами сварки.

Поэтому сварка под флюсом считается высокопроизводительным методом сварки.В процессе остывания флюс преобразуется в шлак, который покрывает сварочный шов. По окончании работ шлак удаляется механическим способом без особых усилий. Остаточный слой флюса годится для дальнейшего использования.

Разновидности

Сварочные флюсы классифицируют по нескольким параметрам:

- Внешний вид. В зависимости от области применения различают зернистые, порошковые, кристаллические, пастообразные и газовые флюсы. В электросварке применяют гранулированный или порошковый флюс. При пайке чаще используют пастообразный или газовый материал.

- Химический состав. Основным требованием является химическая инертность под воздействием высоких температур. Некоторые флюсы могут содержать присадки улучшающие характеристики сварного шва.

Процентное содержании химических элементов в материале шва при использовании различных керамических флюсов.

- Способ получения. Делятся на плавящиеся и неплавящиеся. Первые применяют при выполнении наплавочных работ. Они способны передавать химические элементы, придавая металлу различные полезные свойства (например, повышать стойкость к коррозии). Неплавящиеся флюсы используют для повышения механических параметров готового шва. Поэтому их используют для сварки металлов, которые в обычных условиях плохо поддаются соединению: цветные металлы, высокоуглеродистая сталь и другие.

- Назначение. Существуют специальные флюсы, а также флюсы общего назначения. Специальные флюсы разработаны под конкретный вид работ, например, сварка высоколегированной стали. Флюсы общего назначения универсальны. Они могут применяться в одновременно в нескольких работах, как наплавочных, так и сварочных.

Возможно проведение классификации по марке, которая определяется предприятием-разработчиком. Институт электросварки им.

Патона маркирует флюсы собственного производства аббревиатурой «АН» (академия наук), а продукт Центрального НИИ машиностроения обозначается «ФЦ».

Параметры производства подчиняются государственным стандартам качества, однако единая маркировка сварочных флюсов до сих пор отсутствует.

Основные режимы

От параметров проведения сварочных работ зависит итоговая форма и размер шва. Расположим их в порядке убывания влияния:

- Напряжение дуги.

- Величина тока.

- Скорость сварки.

- Диаметр электродной проволоки.

- Угол наклона электрода.

- Род и полярность тока.

- Тип флюса.

- Величина вылета электрода.

Проведение сварочных работ возможно при условии поддержания дуги. Таким образом, скорость подачи проволоки должна соответствовать скорости ее плавления в сварочной ванне.

Изменение величины одного параметра должно сопровождаться изменением величины второго. При равном показателе силы тока проволока меньшего диаметра должна подаваться с большей скоростью.

Влияние параметров режима на качество соединения изучают путем изменения одного из параметров, оставив прочие параметры неизменными.

Подбор режима сварки выбор проволоки.

Глубину проплавления металла можно увеличить путем повышения параметров сварочного тока. Соотношение данных параметров имеет практически линейный характер.

С увеличением давления дуги расплавленный металл вытесняется интенсивнее. В результате повышается уровень взаимодействия между дугой и основным металлом.

При этом ширина шва практически не увеличивается, поскольку дуга углубляется в основной металл.

Уменьшение диаметра электрода при постоянном токе повышает плотность сварочного тока. Подвижность дуги при этом падает, ширина шва уменьшается, а глубина проплавления увеличивается.

Изменения формы и размера шва можно добиться путем придания проволоке колебаний поперечных направлению шва. Амплитуда и частота подбирается индивидуально, в зависимости от требуемого результата. Метод применяется на автоматических установках.

Угол наклона электрода оказывает воздействие, аналогичное ручной дуговой сварке. Во избежание разбрызгивания расплавленного флюса, работы данным методом выполняют только в нижнем положении. Угол наклона изделия не должен превышать 15°. Практическое применение – соединение кольцевых стыков труб.

Минусы и плюсы

Технология сварки под флюсом имеет свои преимущества и недостатки. К преимуществам относятся:

- Высокая производительность. Защитная среда позволяет выполнять работы с высокими показателями силы тока (до 4000 ампер). Это обеспечивает глубокую проплавку металла. Отсутствие брызг и угара исключают возможные потери металла при проведении работ. Вышеперечисленные факторы, а также автоматизации процесса сварки оказывают положительное воздействие на скорость выполнения работ.

- Качество работ. Защитная пленка, которую образует флюс, защищает зону расплава от внешнего влияния. Низкая теплопроводность пленки препятствует быстрому остыванию сварочной зоны. Об этом говорилось выше.

- Автоматизация процесса. Для выполнения работ не требуются дорогостоящие специалисты высокой квалификации.

- Стабильность электрической дуги. Благодаря защитному газовому пузырю под слоем флюса.

- Экономичность. Сварка под флюсом позволяет повысить коэффициент использования тепловой энергии. Экономия электроэнергии, по сравнению с прочими способами работ, составляет 20-40%. Потери электродного металла не превышают 5 %. Для примера: при ручной дуговой сварке средний уровень потерь металла составляет 25-30%.

- Условия выполнения работ. Для удаления вредных сварочных газов достаточно установить систему вентиляции. Флюс скрывает зону сварки. Это исключает негативное воздействие на зрение оператора – отпадает необходимость использования сварочной маски.

Недостатков у метода два:

- Сварочные работы необходимо производить только в нижнем положении. Допустимый уровень наклона сварочных кромок составляет 15°.

- Конструктивные особенности сварочных аппаратов затрудняют применение автоматических технологий в условиях монтажа. В настоящее время над решением данной проблемой активно работают инженеры-конструкторы производственных предприятий.

Оборудование

Поставщики сварочного оборудования предлагают широкий ассортимент оборудования для выполнения сварки под флюсом. Рассмотрим несколько видов.

Портальная установка

Портальная сварочная установка предназначена для выполнения роботизированных сварочных работ различной направленности. Основой конструкции является портал, который отличается высокой жесткостью. Устанавливается на рельсы. Основными элементами установки являются:

- Система ЧПУ.

- Система движения. Приводом служит электродвигатель с редуктором.

- Система рециркуляции сварочного флюса.

- Сварочный выпрямитель.

- Система перемещения сварочных установок.

- Устройство для перемещения сварочных головок.

- Токопровод.

Применяется на предприятиях по производству металлоконструкций.

Сварочная колонна

Сварочные колонны необходимы для перемещения сварочной головки по нескольким осям. При сварке под флюсом колонна фиксируется.

Основные элементы конструкции – приводная платформа и вертикальная стойка. На стойке устанавливают консоль, способную перемещаться в поперечном направлении и по высоте. Различают два режима перемещения – маршевый и сварочный. Управление процессом осуществляется посредством системы ЧПУ с пультом дистанционного управления.

Причины появления пор

Процесс кристаллизации сварного шва может сопровождаться образованием пор. Это заполненные газом полости различной формы. Внешние признаки отсутствуют. Обнаружение возможно посредством применения методов неразрушающего контроля. Для конструкций, которые работают в условиях повышенной нагрузки, поры считают недопустимым дефектом.

Основной причиной появления пор является перенасыщение расплава сварочной ванны газами. Кроме того, высокая скорость кристаллизации шва не позволяет сварочным газом покинуть зону соединения. Опытным путем установлено, что высокомолекулярные газы практически не влияют на процесс порообразования. Главными виновниками являются простые соединения – водород, азот и угарный газ.

Многое зависит от соединяемых материалов. При сварке под флюсом нержавющей стали причиной порообразования является водород. Углерод не способен воздействие на аустенитные сорта стали, а азот практически не вызывает пор.

Состав флюса также оказывает влияние на процесс. Учеными института Электросварки было установлено, что понижение уровня кислотности флюса способствует образованию пор. А применение ферритизаторов снижает риск появления пор при сваривании обычных сортов стали.

Заключение

Технологический потенциал сварки под флюсом раскрыт не до конца. Именно поэтому данный метод сварки пользуется широкой популярностью, не уступая методу дуговой сварки в среде защитных газов.