Температура плавки чугуна

При какой температуре плавится чугун: температура плавления сплава

Чугуном называют железный сплав, содержание углерода в котором превышает 2%. Кроме этих компонентов, в смеси содержится ряд постоянных веществ, таких как марганец, кремний, фосфор, сера, и легирующие добавки.

Материалы разделяют на типы в зависимости от сплава, который определяют по структуре надломов. Имеется около ста марок чугуна, в их числе особо выделяется литейный, его от других отличает текстура, назначение и технология производства.

Материал более хрупкий по сравнению со сталью, может разрушаться даже в тех случаях, если отсутствуют значительные деформации. Углерод в составе представлен в виде графита или цементита, каждое вещество может быть представлено отдельно. Разделяют чугун на виды, ориентируясь на форму и количество данных веществ:

- Белый. Углерод в полном объеме в виде цементита. Оттенок можно заметить именно на изломе материалов. Отличается хрупкостью и одновременной твердостью. Его поддают обработке преимущественно для того, чтобы обеспечить нормальную ковку.

- Серый. Углерод пластичной формы в виде графита. Характеризуется мягкостью, отличается легкостью обработки при низких температурах.

- Ковкий. Данное обозначение является условным, ведь материал не поддается ковке. Разновидность получают путем длительного обжига белого, в результате чего образовывается графит. На полезные свойства оказывает негативное воздействие нагрев, превышающий 900 градусов Цельсия, а также значительная скорость охлаждения самого графита, что ведет к затруднению процесса обработки и сваривания.

- Высокопрочный. Характеризуется содержанием шаровидного графита, который получают путем кристаллизации.

Отличия от стали

Разница между двумя материалами состоит в следующем:

- Чугун обладает меньшей твердостью и прочностью по сравнению со сталью.

- Сталь больше весит, обладает более высокой температурой плавления.

- Незначительный процент углерода в стали делает ее податливой к различным видам обработки (ковка, резка, сварка, прокатка). По этой причине чугунные изделия делают методом литья.

- Декоративные стальные изделия имеют красивый блеск, а те, что сделаны из чугуна, — матовые с черным оттенком.

- Чугуном называют первичный продукт черной металлургии, сталью — конечный.

- Сталь подвергается закалке.

- Чугунные изделия получают посредством литья, стальные — в результате ковки и сварки.

Плавление чугуна

Материал обладает отличными литейными свойствами, имеет неплохую жидкотекучесть, и температура его плавления существенно ниже, если сравнивать со сталью и ковким чугуном. Такие свойства учитываются при придании формы.

Для соединения материала с латунью в большинстве случаев используют газообразный флюс. Также могут применяться чугунные прутки с медным напылением, что хорошо отражается на смачиваемости окантовки наплавляемым металлом. Для прутков берут эвтектический чугун, диапазон температуры плавления которого находится в пределах 1050−1200 градусов.

Сварка может происходить и посредством пастообразных флюсов. Когда нет специальных прутков из чугуна либо латуни Л-62, то трещины в элементах из данного материала можно устранить, воспользовавшись проволокой, главный компонент которой — электролитическая красная медь.

Существенно выше температуры плавления перегрев материала, что приводит к растворению взвешенных частиц. Они не всегда растворяются полностью, но графит все равно образовывается с затруднениями. В отдельных случаях возникает, если в чугун добавляются дополнительные вещества, влияющие на образование дополнительных центров кристаллизации графита.У чугуна отличные литейные качества, если сравнивать со сталью, что делает работу с ним удобной. Хорошая жидкотекучесть и заполняемость форм обеспечивает более низкая температура плавления и завершающий процесс кристаллизации при постоянных температурах.

Указанные преимущества позволяют утверждать, что чугун является ценным конструктивным материалом, который активно применяют при производстве деталей машин (если отсутствуют значительные растягивающие и ударные нагрузки).

Полусинтетический чугун расплавляют при помощи плавления шихты, температурный диапазон составляет 1400−1450 градусов.

После окончания плавления шихты материал хранится в тигле печей при небольшом перегреве (температура плавления не должна быть превышена более чем на сто градусов).

Что следует сделать для создания шлакового покрова? Когда шихта постепенно плавится, на зеркало металла необходимо подавать стеклобой или раскаленный кварцевый песок.

Разновидности сварки

Реализация газовой сварки проходит оплавлением пламенем частиц соединяемых элементов и прутков из присадочных металлов.

Данную сварку используют для соединения металлических деталей, неметаллических компонентов и сплавов с неодинаковой температурой плавления. Их толщина не должна превышать 30 мм. Для устройства не понадобится электроэнергия.

Широко применяют и электродуговую сварку. Электрическая дуга способствует активному взаимодействию оплавленного металла с металлом электрода и образованию прочного шва. Чтобы избежать окисления, на шов наносят специальный защитный слой.

С помощью электродуговой сварки соединяются чугунные детали, конструкционные стали, медные, алюминиевые и другие сплавы.Материал чугун: основные свойства и важные характеристики

Чугун состоит из углерода, железа и некоторых примесей. Это один из главных материалов черной металлургии. Чугун используются при изготовлении предметов быта и коммунального хозяйства, деталей машин и в других отраслях. Его применяют в производстве, ориентируясь и учитывая его свойства и характеристики.

Данная статья как раз и призвана рассказать вам о плотности высокопрочного, жидкого, белого и серого чугуна, его температурах плавления и удельная теплоемкость также будут рассмотрены отдельно.

У чугуна, как и у любого металла, присутствуют следующие свойства: тепловые, физические, механические, гидродинамические, электрические, технологические, химические. Каждые свойства рассмотрим подробнее.

Это видео рассказывается о структуре и составе чугунных сплавов и зависимости их свойств от определенного состава:Теплоемкость

Тепловую емкость чугуна определяют с помощью правила смещения. Когда теплоемкость чугуна достигает температурного периода, начало которого начинается с температуры, значение которой больше фазовых превращений и заканчивается на отметке равной температуры плавления, то теплоемкость чугуна принимает значение 0,18 кал/Го С.

Если значение температуры плавления превышает абсолютное значение, то теплоемкость равна 0,23±0,03 кал/Го С. Если происходит процесс затвердения, то тепловой эффект равняется 55±5 кал. Тепловой эффект зависит от количества перлита, когда происходит перлитное превращение. Обычно он принимает значение 21,5±1,5кал/Г.

За величину объемной теплоемкости принимают произведение удельного веса на удельную теплоемкость. Для твердого чугуна эта величина составляет 1 кал/см3*ºС, для жидкого – 1,5 кал/см3*ºС.

Удельная теплоемкость чугуна равна 540 Дж/кг С.

Удельная теплоемкость чугуна и других металлов в виде таблицы

Теплопроводность

В отличие от теплоемкости, теплопроводность не определяется по правилу смещения. Только в случае изменения величины графитизации, на теплопроводность будет влиять состав чугуна.

Температуропроводность

Значение температуропроводности твердого чугуна (при крупных расчетах) может быть принята равной его теплопроводности, а жидкого чугуна – 0, 03 см2*/сек.

О том, какую чугуны имеют температуру плавления, читайте ниже.

Температура плавления

Чугун плавится при температуре 1200ºС. Это значение температуры ниже температуры плавления стали на 300 градусов. При повышенном содержании углерода, этот химический элемент имеет на молекулярном уровне тесную связь с атомами железа.

В процессе плавления чугуна и его кристаллизации углеродная составляющая не может полностью пронизать структурную решетку железа. Вследствие этого материал чугун примеряет на себя свойство хрупкости. Чугун используют для деталей, от которых требуется повышенная прочность. Однако чугун не применяют при изготовлении предметов, на которые будут действовать постоянные динамические нагрузки.

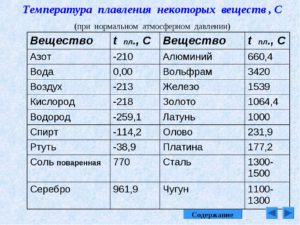

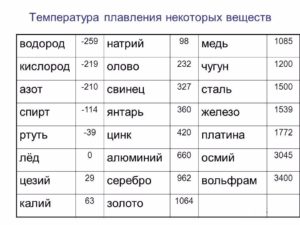

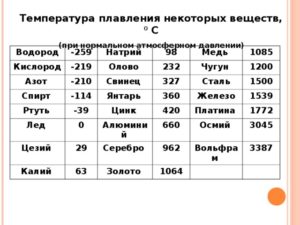

В таблице ниже указана температура плавления чугуна в сравнении с другими металлами.

Температура плавления чугуна и других металлов

Масса

Вес материала меняется в зависимости от количества связанного углерода и наличия определенного процента пористости. Удельный вес чугуна при температуре плавления может существенно снижаться в зависимости от наличия в чугуне примесей.

Кроме этого линейное расширение металла и структура чугуна меняется в зависимости от состояния каждого показателя. То есть это зависимые величины.

Удельный вес каждого чугуна отличается в зависимости от вида материала. У серого чугуна удельная масса равна 7,1±0,2 г/см3, у белого — 7,5±0,2 г/см3 , у ковкого — 7,3±0,2 г/см3.

О некоторых физических свойствах чугуна поведает видео ниже:

Объем чугуна, проходя через температуру фазовых превращений, достигает увеличения в 30%. Однако, при нагреве в 500ºС, объем увеличивается на 3%. Росту помогают графитообразующие элементы. Тормозят рост объема карбидообразующие составляющие. Та же росту препятствует нанесение на поверхность гальванических покрытий.

углерода обычно составляет не менее 2,14%. Благодаря углеродной доле чугун имеет отличную твердость. Однако пластичность и ковкость материала на этом фоне страдают.

О том, какова плотность чугуна, расскажем ниже.

Плотность

Плотность описываемого материала, чугуна, равна 7,2 гр/см3. Если сравнивать с чугуном другие металлы и сплавы, то это значение плотности достаточно высокое.

Благодаря хорошему значению плотности чугун широко применяют для литья разнообразных деталей в промышленности. По этому свойству чугун совсем незначительно уступает некоторым сталям.

Предел прочности

Предел прочности чугуна при сжатии зависит от структуры самого материала. Составляющие структуры набирают свою прочность вместе с увеличением уровня дисперсности.

На предел прочности оказывают сильное влияние количество, величина, распределение и формаграфитных включений. Предел прочности уменьшается на заметную величину, если графитные включения расположены в виде цепочки.

Такое расположение уменьшает сплоченность металлической массы.

Предел прочности достигает максимального значения, когда графит принимает сфероидальную форму. Получается такая форма без влияния температуры, но при включении в чугунную массу церия и магния.

- При повышении температуры плавления до 400ºС, предел прочности не изменяется.

- Если температура поднимается выше этого значения, то предел прочности уменьшается.

- Заметим, что при температуре от 100 до 200ºС предел прочности может снижаться на 10-15%.

Пластичность

Пластичность чугуна в большей степени зависит от формы графита, а так же зависят от структуры металлической массы. Если графитные включения имеют сфероидальную форму, то процент удлинения может достигать 30.

- В обычном чугуне серого вида удлинение достигает только десятой доли.

- В отожженном чугуне серого вида удлинение равно 1,5%.

Упругость

Упругость зависит от формы графита. Если графитные включения не менялись, а температура повышалась, то упругость остается при том же значении.

Модуль упругости считается условной величиной, так как он имеет относительное значение и прямо зависит от присутствия графитных включений. Модуль упругости снижается, если увеличивается количество графитных включений. Так же модуль упругости возрастает, если форма включений отдалена от глобулярной формы.

Ударная вязкость

Этот показатель отражает динамические свойства материала. Ударная вязкость чугуна повышается:

- когда форма графитных включений приближена к шаровидной;

- когда содержание феррита увеличивается;

- когда уменьшается содержание графита.

Предел выносливости

Предел выносливости чугуна становится больше, когда увеличивается частота нагружений и становится больше предел прочности.

Динамическая вязкость

Вязкость становится меньше, если в чугуне увеличивается количество марганца. Так же замечено уменьшение вязкости при снижении содержания серной примеси и прочих неметаллических оставляющих.

На процесс влияет значение температуры. Так вязкость становится меньше при прямопропорциональном отношении двух температур (температура проходящего опыты и начала затвердевания).

Поверхностное натяжение

Это показатель равен 900±100 дин/см2. Значение увеличивается при снижении количества углерода и терпит существенные изменения при наличии неметаллических составляющих.

Токсичность

Из чугуна часто изготавливают посуду. Дело в том, что как материал чугун не обладает токсичностью и прекрасно переносит перепады температур.

Электрические характеристики

Электропроводность чугуна оценивают с помощью закона Курнакова. Электросопротивление некоторых видов приведено ниже:

- белый чугун — 70±20 Мк·ои·см.

- серый чугун — 80±40 Мк·ои·см.

- ковкий чугун — 50±20 Мк·ои·см.

По ослабевающему действию на электросопротивление элементы твердого чугуна можно расположить так: первый – кремний, второй – марганец, третий- хром, четвертый — никель, пятый – кобальт.

Технологические особенности

Жидкотекучесть может быть определенная различными методами. Этот показатель зависит от формы и свойств чугуна.

Жидкотекучесть становится больше, когда:

- увеличивается перегрев;

- уменьшается вязкость;

- становится меньше затвердевание.

Так же жидкотекучесть зависит от теплоты плавления и теплоемкости.

Химические свойства

Сопротивление коррозии материала зависит от внешней среды и его структуры. Если рассматривать чугун со стороны убывающего электродного потенциала, то его составляющие имеют следующее расположение: графит-цементит, фосфидная эвтектика-феррит.

Следует отметить, что разность потенциалов между графитом и ферритом равняется 0,56 В. В случае увеличения дисперсности, сопротивление коррозии становится меньше. При сильном уменьшении дисперсности происходит обратное действие, сопротивление коррозии уменьшается. На сопротивление чугуна так же влияют легирующие элементы.

Промышленный чугун содержит примеси. Эти примеси сильно сказываются на свойствах, характеристиках и структуре чугуна.

- Так, марганец тормозит процесс графитизации. Выделение графита приостанавливается, в результате чугун приобретает способность отбеливаться.

- Сера ухудшает литейные и механические характеристики.

- Сульфиды в основном образуются в сером чугуне.

- Фосфор улучшает литейные свойства, увеличивает износостойкость и повышает твердость. Однако на этом фоне чугун все же остается хрупким.

- Кремний больше всех влияет на структуру материала. В зависимости от количества кремня получаются белый и ферритный чугун.

Для получения определенных характеристик в чугун часто вводят специальные примеси при его изготовлении. Такие материалы получили название легированные чугуны. В зависимости от добавленного элемента чугуны могут называться алюминиевыми, хромистыми, серными. В основном элементы вводят с целю получить износостойкий, жаропрочный, немагнитный и коррозионностойкий материал.

В данном видео будет приведено сравнение свойств чугуна и стали:

Чугун — состав, свойства и характеристика

Под понятием «чугун» может подразумеваться как конструкционный материал на основе железа, так и металлический сосуд, округлый горшок для приготовления пищи. Последний попадается редко. Современная посуда теснит.

Совсем устарело слово «чугунка». Так в XIX – начале XX века называли железную дорогу.

Что такое чугун

Это сплав железа и углерода с содержанием последнего от 2,14%. В идеальном случае. На деле помимо указанных всегда есть примеси и легирующие элементы. Так что разграничение «плавает».

В зависимости от содержания углерода относительно эвтектики выделяют разновидности металла. Эвтектика – состав сплава с минимальной температурой плавления.

Для чугуна содержание углерода ориентировочно составляет 4,3%. Почему «ориентировочно» – уже говорилось. Потому принято подразделять чугун на:

- доэвтектический — 2,14 — 4,3% углерода;

- эвтектический — 4,3% углерода;

- заэвтектический — от 4,3 до 6,67% углерода.

Виды чугуна

В общепринятой классификации разделяют по форме содержащегося углерода.

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Ковкий

Для изготовления белый чугун нагревают до нужной температуры, выдерживают достаточное время и медленно остужают («отжиг»). Процесс провоцирует процесс распада Fe3C с выделением графита и появление феррита.

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Маркируется «КЧ» с добавлением допустимой прочности на растяжение в МПа х 10-1 и максимального относительного удлинения. Пример: КЧ 35-11.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Передельный

Используется как сырье для выплавки стали. Часто даже не покидает предприятия, где сделан.

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

Достоинства и недостатки материала

Стоит обсуждать в сравнении со сталью, хотя низкокачественная углеродистая сталь – тот же чугун по сути.

По некоторым параметрам (плотность, свойство магнититься, типичные химические реакции) ферросплавы практически идентичны. Существенны отличия в технологии использования.

Преимущества:

Умеренная стоимость. Насыщение углеродом – часть процесса выплавки из руды. Снижение его содержания неизбежно удорожает металл.

Превосходные литейные качества. Расплав текуч. С низкой усадкой при кристаллизации, что минимизирует дефекты. Относительно низкая температура плавления.

Изделия прочны, с твердой поверхностью, износостойки.

Используемые в машиностроении составы поддаются обработке резанием.

Долговечны. В том числе в сантехнических, канализационных деталях.

Ставшие ненужными элементы легко утилизировать. Любой пункт приема с руками оторвет.

Недостатки:

Из-за высокого содержания углерода хрупок. Мало пригоден для обработки давлением. Из отдельных марок получают кованые изделия отменного качества. Но это скорее работа штучная и в индустриальных масштабах нерентабельная.

Сварка допускается только в крайних случаях. Технология довольно сложна, велик риск возникновения дефектов.

Изделия всегда массивны. Не получится тонкостенная конструкция, так как не выдержит собственного веса и изготовить не удастся.

Легко окисляется во влажной среде. Насквозь не проржавеет из-за неизбежной монументальности, но вид приобретет неопрятный. Детали, расположенные на открытом воздухе, нуждаются в коррозионно стойком покрытии.

Производство чугуна

Зачатки черной металлургии человек освоили уже во II-ом тысячелетии до н. э. Для получения стали. Но доменные печи появились в Европе только в XIV — XV веках. Чугун был получен как побочный ненужный продукт.

Оценили, когда обратили внимание на выдающиеся литейные качества. Удобен для изготовления пушек-ядер, да и сталь из него получать удобнее.

До России технология осмысленно дошла в XVII веке. Случилось это при Петре I, когда искали материал для оружия.

В качестве сырья обычно используются железняки. Наибольший выход получается из магнитного и красного, обильно содержащие Fe.

Для поддержания температуры используется кокс. Воздух для горения подается принудительно. Флюс (известняк) предназначен для снабжения углекислым газом. Основная реакция:

.Восстановленное Fe опускается в горн, где насыщается углеродом. Цикл работы печи – непрерывный.

Получение стали

Порядка 85% чугуна уходит на дальнейшее изготовление стали. Для выплавки используется мартеновская печь.

В процессе плавления загруженного сырья образуется значительная масса оксида FeO. По мере разогрева происходит реакция:

.Лишний углерод удаляется.

Также используются электродуговые и индукционные печи.

Области применения

В связи с современной тенденцией максимального облегчения оборудования, чугун используют все меньше.

Но есть области, где он пока незаменим и рентабелен:

В машиностроении применяется для крупных корпусных деталей с незначительными нагрузками на растяжение. Станины для станкового оборудования, блоки цилиндров для двигателей внутреннего сгорания. Маховики, шкивы, шестерни, гидроцилиндры, корпуса редукторов, электродвигателей, поршни.

Сантехническая фурнитура, канализационные трубы.

Декоративные элементы: ограды, решетки, ворота.

Печи для домов, бань.

Температура плавления чугуна 1200: плавка белого, серого сортов металла

В промышленности, быту широкого используются изделия из чугуна. Металл представляет собой железо, в молекулярную структуру которого интегрировано 2 процента углерода. Сегодня получают большое величество марок металла, имеющего различные характеристики излома. Около ста видов.

Производство требует огромного количества тепловой энергии, поскольку температура плавления чугуна составляет свыше одной тысячи градусов по Цельсию. Плавка происходит при температуре 1150 — 1200 C° .

Помимо углерода, для получения необходимой марки, в замесы добавляют кремний, серу, марганец, фосфор. Повышения прочности добиваются вкраплением в замесы легирующих добавок.

Сероватый чугун

Сплавы, образованные компонентами железа и углерода, изменяют структуру при интеграции хлопьевидного, пластинчатого, волокнистого графита. Производители получают чугун повышенной прочности, добавляя графит глобулярный.

Присутствие в замесе Mg, Ce (магний, церий) мотивируют его модификацию. От того, как быстро расплавленный чугун остывает, он приобретает новые потребительские характеристики.

Получают изделия нужного качества от умелого сочетания конкретных свойств.

Для облегченного поиска нужного материала в каталогах, изделия маркируются аббревиатурой С. Ч. Цифры , следующие после букв, указывают на предел силовой нагрузки в килограммах/на миллиметр квадратный. Металл повышенной прочности имеет буквенное обозначение В. Ч. Цифры , показывают величину прочности, а также через дефис — увеличения длины в процентном отношении. Например, ВЧ60−1

Чугун серый обладает отличными технологическими показателями в процессе его производства:

- Кристаллизация не требует запредельных температур, что положительно сказывается на экономии электрической, других видов энергии.

- Показывает уникальную жидкостную текучесть.

- При разливе демонстрирует оптимальную усадку.

Металл благодаря уникальным свойствам является базовым материалом для производства изделий.

Имеет недостатки в применении. Изготавливают узлы, детали, работающие только на сжатие. Отливают станины для станков, цилиндры, различные поршни и так далее. Критичные показатели по хрупкости не позволяют использовать для производства изделий, работающих в условиях силовых воздействий на изгиб. Температура плавления 1150 — 1260 C°

Цвета отбеленного полотна

Белый чугун содержит железоуглеродистое соединение, называемое цементитом. Обладает колоссальной твёрдостью, исключающую пластичность. Если произвести разлом металла, то цвет виден на изломе. Чугун тверже камня и хрупок, как яичная скорлупа.

Подвергают обработке с целью получить ковкое разнообразие. Температура плавления происходит в диапазоне 1150 — 1350 C °. Уместно заметить, что термин ковкий используется условно, поскольку металл не поддаётся пластической обработке.

Ковкий чугун получают в результате термического обжига.

Нагрев материала свыше 900 градусов по Цельсию влияет на его свойства. К такому результату приводит и быстрота остывания графита. Несоблюдение технологических параметров ведёт к усложнению производства сварочных работ, обработке заготовок.

Чугун высокой прочности

В чёрной металлургии высокопрочным материалом называют чугун, имеющий в молекулярной структуре графитные вкрапления, форма которых сфероидальная.

Уникальное отношение поверхности шаровидного графита к объёму обеспечивает формирование металлической основы, то есть влияет на прочность. Плавление металла с интеграцией шаровидного графита не допускает трещин.

Образуются новые свойства металла: становится прочным при силовом воздействии на изгиб. Кроме этого, демонстрирует:

- вязкость при мгновенных ударах;

- повышение коэффициента текучести;

- небольшое удлинение, которое можно назвать относительным явлением.

- уникальную сопротивляемость при сжатии;

- износостойкость.

Этот вид поддаётся сварке. Соединение металла осуществляется с помощью флюсов, применяемых в виде пастообразных консистенций.

Сверхпрочный чугунный материал обладает отличными свойствами литья. Прекрасная текучесть в жидком состоянии обеспечивает образцовое наполнение форм. По некоторым технологическим параметрам материал можно сравнивать со сталью.

Учитывая отличные конструктивные свойства, на заводах производят детали для узлов и систем, если они не испытывают при эксплуатации машин и механизмов силовых нагрузок на растяжение.

Изменения решётки

При увеличении тепла (чугун плавится при температуре 1200 градусов по Цельсию), происходит переход кристаллической решётки в текущее жидкое состояние. Именно в этот момент растёт внутренняя энергия металла.

Достигнув нагрева свыше одной тысячи градусов, кристаллическая решётка разрушается. В это время, поступающая тепловая энергия продолжает ослаблять молекулярные связи. Наблюдается увеличение запасов энергии внутри металла.

Она выше той, что содержит кристаллизованный материал, в несколько раз.

Прекращение нагревания является началом охлаждения металла. Происходит обратный процесс кристаллизации, развивающийся по дендритному алгоритму. То есть из точек, мотивирующих такое развитие. Они (дендриты) выступают в роли априорных стадий процесса. Кристалл вырастает как бы из центра явления.

В жидком, но уже в остывающем чугуне, кристаллизация происходит по принципу строения дерева. В процессе участвуют дендриты цементита, аустенита и графита. Зафиксировано термодинамическим способом, что именно графит шаровидной формы представлен дендритом, имеющим секторальную слоистую конструкцию.Температура плавления нержавеющей стали и чугуна — Токарь Мастер

Чугун – сплав на основе железа и углерода. От стали он отличается содержанием последнего – 2% и больше. В отдельных марках содержится до 4% углерода. Чаще всего используют сплав с содержанием углерода 3-3,5%.

Это литейный материал. Для такого металла на первый план выходят такие его свойства, как температура плавления, а также его тепловые свойства – теплоемкость, теплопроводность, температуропроводность. Как разные химические элементы влияют на качество этого металла и можно ли его плавить самостоятельно – об этом пойдет речь в статье.

Тепловые свойства чугуна

Важная категория физических свойств материала – его тепловые свойства. К ним относятся:

- Теплоемкость.

- Теплопроводность.

- Температуропроводность.

- Коэффициент теплового расширения.

Все они зависят от состава, структуры, а значит от марки сплава. Кроме того, эти свойства металла меняются с изменением его температуры (так называемое правило смещения). Характер этой зависимости и основные физические свойства приведены в таблице.

Теплоемкость (с)

Это количество теплоты, которое необходимо подвести к телу, чтобы его температура возросла на один Кельвин (далее все величины переведены в градус Цельсия).

Теплоемкость зависит от состава сплава, а также от температуры (Т). Чем выше Т, тем больше теплоемкость. Если температура выше Т фазовых превращений, но ниже Т плавления, то

с = 0,18 кал/(Г˚С)

при Т, превышающей температуру плавления:

с = 0,23±0,03 кал/(Г˚С)

Объемная теплоемкость (отношение теплоемкости к объему вещества) для приблизительных расчетов принята:

- чугун в твердом состоянии с’ = 1 кал/(см3Г˚С)

- расплавленный с’ = 1,5 кал/(см3Г˚С)

Теплопроводность (λ)

Это количественная характеристика способности тела проводить тепло. Для теплопроводности не действует правило смещения. Температура материала повышается – λ понижается. Она зависит от состава сплава, а в большей степени от его структуры. Вещества, увеличивающие степень графитизации, повышают теплопроводность, а вещества, препятствующие образованию графита, понижают.

Кстати, теплопроводность расплавленного чугуна намного меньше, чем твердого. Но из-за конвекции она больше, чем λ твердого металла.

Теплопроводность для разных марок лежит в пределах:

λ =0,08…0,13 кал/ (см·сек оС)

Теплопроводность и другие теплофизические свойства в зависимости от температуры сплава приведены в конце раздела.

Температуропроводность (α)

Это физическая величина, показывающая, насколько быстро меняется температура тела. Равна отношению теплопроводности к объёмной теплоёмкости.

Для приблизительных расчетов можно принять:

α=λ для твердого металла (равна его теплопроводности);

α=0,03 см2/сек для жидкого.

Какой он бывает

Структура чугуна – это железная основа с графитовыми (углеродными) вкраплениями. Этот материал различают не по составу, а по форме углерода в нем:

- Белый чугун (БЧ). Содержит карбид (цементит) – это форма углерода, такая же, как в стали. Имеет на сломе беловатый цвет. Очень твердый и хрупкий. В чистом виде почти не используется.

- Серый чугун (СЧ). Содержит углерод в форме пластинчатого графита. Такие включения плохо влияют на качество материала. Для изменения формы зерен графита существуют специальные методы плавки и дальнейшей обработки. Графит в СЧ может быть и в форме волокон («червеобразная» форма) – так называемый вермикулярный графит (от латинского слова vermiculus – червь, как вермишель).

- Высокопрочный. Шаровидная форма графитовых зерен. Получают введением в сплав магния.

- Ковкий чугун. Для получения отжигают БЧ. Графитные зерна в виде хлопьев.

В итоге главное отличие его (кроме белого) от стали — наличие структуре графита. А разная форма графита определяет свойства разных марок.

Условно графитные зерна – это пустоты, трещины, а чугун – это сталь, испещренная микроскопическими трещинами.

Соответственно, чем больше пустот, тем хуже качество металла. Имеет значение также форма и взаиморасположение включений.

Однако нельзя принимать графитные зерна как исключительно вредные. Из-за присутствия графита данный материал легче обрабатывать резанием, стружка становится более ломкой. Кроме того, он хорошо противостоит трению также из-за графита.

Примеси

Конечно, этот металл содержит не только железо и углерод. В него входят те же элементы, что и в стальные сплавы – фосфор, марганец, сера, кремний и другие. Эти добавки косвенно влияют на особенности сплава – они изменяют ход графитизации. Именно от этого параметра и зависят качества материала.

- Фосфор. Мало влияет на образование графита. Но все равно он нужен, потому как улучшает жидкотекучесть. Твердые включения фосфора обеспечивают высокую твердость и износостойкость металла.

- Марганец. Мешает графитизации, как бы «отбеливает» чугун.

- Сера. Как и кремний, способствует отбеливанию металла, да еще и ухудшает жидкотекучесть. Количество серы в сплаве ограничивают. Для мелкого литья не больше 0,08%, для деталей больше – до 0,1-0,12%.

- Кремний. Сильно влияет на свойства материала, увеличивая графитизацию. В металле может содержаться от 0,3-0,5 до 3-5% кремния. Варьируя количество кремния, получают сплав с разными свойствами – от белого до высокопрочного.

- Магний. Помогает получить материал с шаровидной формой зерен. Градус кипения магния низкий (1107˚С). По этой и другим причинам ввод магния в сплав затруднителен. Чтобы избежать его кипения, выплавку материала ведут с применением различных способов ввода магния.

Кроме обычных примесей, чугун может содержать и другие вещества. Это так называемый легированный материал. Хром, молибден, ванадий мешают процессу образования графита. Медь, никель и большинство других веществ, графитизации способствуют.

Технология самостоятельной плавки

Непромышленное выплавление чугуна – процесс очень трудоемкий. Выплавить своими руками отливки заводского качества в кустарных условиях невозможно.

Дома выплавлять этот металл нельзя. Нужно отдельное вентилируемое помещение – гараж, например. Плавку ведут в печах. В промышленности используют доменные печи, вагранки и индукционные печи.

Доменная печь – промышленный агрегат, способный расплавлять металл в огромных масштабах. В ней можно переплавлять железорудное сырье. После запуска она работает без перерыва до 5-6, а то и до 10 лет.

Затем ее останавливают, проводят обслуживание и снова запускают. Расплавление металла проходит в присутствии газов для улучшения качества материала. Для малого и среднего производства такие печи не подходят.

Топливо – кокс.

Вагранка – печь шахтного типа, как и доменная. От последней она отличается тем, что в ней не поддерживается специальный состав газов. В ней плавят не руду, а железный лом. Она больше подходит для малого производства.Индукционная печь – современный тип оборудования. Процессом плавки в такой печи можно управлять, регулировать температуру, время нагрева и состав шихты.

Плавку ведут в тиглях из огнеупорной глины или кирпича. Стальные не подходят, хотя сталь начинает плавиться при температуре большей, чем чугун. Обязателен флюс – вещество, способствующее образованию легкоплавкого шлака.

Например, известняк (CaCO3), плавиковый шпат (CaF2). Для получения серого, а не белого чугуна в шихту добавляют ферросилиций (сплав железа с кремнием). Он улучшает образования зерен графита.

После расплавления металл выливают в песчаную или металлическую форму.

Литье металла – работа взрыво- и пожароопасная. Кроме того, необходимо обладать определенными знаниями в области металлургии. Для организации производства нужно будет оформить документацию, пройти проверки, получить разрешение и лицензию на работу.

Рекомендуем также к прочтению:

Классификация чугуна и его виды

Материал чугун: основные свойства и важные характеристики

Чугун состоит из углерода, железа и некоторых примесей. Это один из главных материалов черной металлургии. Чугун используются при изготовлении предметов быта и коммунального хозяйства, деталей машин и в других отраслях. Его применяют в производстве, ориентируясь и учитывая его свойства и характеристики.

Данная статья как раз и призвана рассказать вам о плотности высокопрочного, жидкого, белого и серого чугуна, его температурах плавления и удельная теплоемкость также будут рассмотрены отдельно.

У чугуна, как и у любого металла, присутствуют следующие свойства: тепловые, физические, механические, гидродинамические, электрические, технологические, химические. Каждые свойства рассмотрим подробнее.

Это видео рассказывается о структуре и составе чугунных сплавов и зависимости их свойств от определенного состава: