Технология производства OSB плит

Плиты ОСБ: материалы, технология производства, проверка вредности для здоровья в домашних условиях

Время, когда для возведения жилья применяли исключительно природные материалы, прошло. На смену кирпичу, камню и древесине приходят новые технологические решения, которые позволяют сэкономить деньги.

Промышленные материалы имеют в своей основе искусственные компоненты, которые могут оказывать негативное влияние на здоровье в чистом виде.

Оказывает ли ОСБ плита вредность для здоровья — именно по этому вопросу ведутся жаркие дискуссии.

Чтобы понять, как OSB может оказывать влияние на здоровье человека, требуется знать технологию производства. Особое внимание стоит уделить компонентам будущего материала. Применение одного некачественно компонента портит продукт в целом.

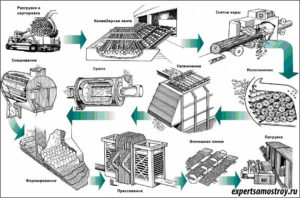

Этапы производства:

- Получение сырья и его обработка. В качестве главного компонента ОСБ плит служат отходы деревообрабатывающей промышленности — неделовая древесина, которую забраковали. Древесные отходы вымачивают при определённой температуре и очищают.

- Нарезка. На этом этапе из отходов получают древесную стружку машинным способом.

- Сушка. Полученное сырьё просушивают, что занимает определённое время. Если стружка быстро высохнет, это может привести к повреждениям.

- Смешивание. Для связывания древесной стружки в неё добавляют состав из клея и смол, а также могут присутствовать иные связующие компоненты в разных объёмах.

- Укладка. При помощи формовочных машин происходит укладка перемешанного компонента в несколько слоёв. Каждый последующий слой укладывается перпендикулярно предыдущему.

- Прессование. Полученная масса сжимается прессом и обрезается по заданному размеру.

Основной компонент ОСБ плит — это древесная стружка. Это экологически чистый компонент. Клеевой состав может вызывать опасность, поскольку в нём часто присутствуют формальдегидные смолы.

Натуральная древесина также может выделять допустимую норму формальдегида. Поэтому говорить о безопасности свежей древесины — это спорный вопрос. Но так как древесная стружка для ОСБ прошла обработку, она считается безопасной.

Производители, которые дорожат своими клиентами и репутацией, утверждают о безопасности материала. По их заверению высокое качество ОСБ достигается путём выдержки, а не мощностью пресса.

Пресс только придаёт форму, а стружечный материал связывается смолами со временем. Поскольку период связывания долгий, то и формальдегид успевает выветриться из структуры плит.Концентрация вещества падает, и оно не оказывает негативного воздействия на здоровье человека.

Применение: плюсы и минусы

Производители широко разрекламировали своё детище. OSB обретает большую популярность, особенно на западе, где ценят время: применение плит позволяет быстрее возводить конструкции.

Свойства материала:

- Прочность. Материал выдерживает большие нагрузки, а также имеет высокие показатели прочности на изгиб, отрыв и сжатие. Плиты можно подвергать давлению несколько сотен килограмм на квадратный метр.

- Низкий вес. Связующие элементы на основе смолы и клея легче древесины — это позволяет несколько снизить вес.

- Слабая деформация. Плиты можно использовать в качестве облицовки.

- Шумо- и термоизоляция. Листы OSB слабо проводят тепло. При правильном монтаже они подавляют шум до 8 ДБ.

ОСБ также применяют для производства SIP-панелей:

- Материал прост в обработке и его легко монтировать.

- Устойчив к механическому воздействию.

- Сравнительно легко переносит перепады температуры и влажности.

Данные свойства вкупе с низкой стоимостью материала и относительной простотой производства обуславливают широкое применение в строительстве. В последнее время материал получил распространение не только в промышленном строительстве, но и для жилого фонда.

Отрицательные стороны материала:

- Прямой контакт с водой приводит к разбуханию материала. Материал от некоторых производителей может увеличиваться в размерах до 25%.

- Под смонтированными листами сложно проводить коммуникации, а также менять утеплитель.

- Материал пожароопасен из-за высокого содержания смол. Обработка огнезащитными составами незначительно снижает этот фактор.

- Подвержен поражению грибков и плесенью, также грызуны и жуки могут испортить плиты.

- Стоит дороже листов ГКЛ и ДСП.

Это мелочь по сравнению с тем, что согласно маркетинговым исследованиям, потенциальные покупатели считают материал вредным для здоровья и не желают использовать его в строительстве.

Вредность OSB

Впервые производство плит наладили в Канаде более 30 лет назад. Затем технология распространилась на Северную Америку и Европу. На постсоветском пространстве технологические решения почерпнули из стран Запада.

В большинстве своём производство заимствуют, но есть организации, работающие на более дешёвом оборудовании. В результате из производственного процесса выпадают некоторые стадии, которые убирают или заменяют дешёвыми.

Классификация плит ОСБ

Производители маркируют плиты ОСБ согласно европейскому стандарту. В основу их классификации положено содержание в смоле формальдегида. На её основании можно говорить о безопасности материала.

Действующая маркировка:

- E 0,5. Допустимая норма не более 4 мг на 100 гр сухой плиты. В воздухе не должно при этом присутствовать более 0,08 мг/м3.

- E1. Не более 8 мг. Концентрация в воздухе — не более 0,124 мг/м3.

- E2. Концентрация смол до 20 мг. В воздухе не должно присутствовать свыше 0,5 мг/м3.

Материал любой категории имеет в составе формальдегид. За рубежом производителей строго контролирует государство, поэтому экологические нормы соблюдаются.

Степень экологичности материала

Казалось бы, если в странах Запада применение в строительстве плит OSB не запрещено, они не оказывают влияния на здоровье человека. На отечественном рынке не всё однозначно — ввиду следующих причин:

- За рубежом производители строго соблюдают экологические нормы, но на территории бывших стран СССР часто используют дешёвые азиатские материалы, содержащие вредные вещества в опасных для человека количествах. Однако плиты из таких материалов популярны по причине низкой стоимости.

- На отечественном рынке мелкие производители грешат несоблюдением технологии производства. Уменьшить количество вредного вещества можно следующим образом:

- Слои плиты разделяют на внешний и внутренний. Для внешнего слоя в стружку добавляют натуральную смолу, а для внутреннего — химические вещества с дополнительными компонентами.

- Издержки производства увеличиваются, но вредный формальдегид запечатан внутри плиты.

Материал по своей природе содержит поры, будь то полимеры, краска или древесина. Исследования в направлении проникновения формальдегида сквозь древесину не проводили. Это следует учесть, выбирая OSB.

Бдительность при покупке

Финансовые дела у отечественного потребителя в последнее время не ладятся. В итоге люди стараются приобрести материал по низкой стоимости, но низкая цена может говорить о плохом качестве материала. В нём будет содержаться формальдегид в значительном количестве, которое явно превышает допустимые нормы.

Поэтому, приобретая клееный материал, следует обращать внимание на следующие характеристики:

- Наличие резкого запаха. Токсичный клей даёт резкий неприятный запах, который отдаёт в нос.

- Наличие сертификата. Этот документ должен получать каждый продавец от производителя. Иногда процедура может быть добровольной, но сознательный производитель всё равно предоставит документацию.

- Маркировка изделия. Каждый лист должен быть отмечен. По плитам ОСБ технические характеристики такие: показатель вредности для человека указывается на торце.

- Стоимость. Низкая цена на материал, а также продажа на стихийном рынке от непонятного продавца не дадут никаких гарантий относительно качества, а также безопасности.

Если что-то вызывает подозрение, лучше не приобретать такой материал. Переплачивая за качественный продукт, потребитель бережёт своё здоровье. Особенно это касается маленьких детей.

Действия после покупки

Повезло тому, кто ознакомился со статьёй до похода в магазин. Эти читатели могут обдумать своё решение, взвесить все за и против.

Выделение формальдегида не продолжается бесконечно — в конечном счёте его концентрация в материале падает до безопасного уровня даже в материале, который был изготовлен с нарушениями экологических норм. Но для этого потребуется сделать следующие действия:

- Проветрить материал перед монтажом до полного исчезновения характерного резкого запаха. Это же требуется делать с помещением, если монтаж уже выполнен. Проветривание займёт немного больше времени.

- Поверхность материала нельзя мочить водой. Из-за этого формальдегид выделяется сильнее — пропорционально увеличению влажности.

- Температура в помещении не должна превышать 30 градусов.

- Если одежда пахнет ядовитым запахом, её следует тщательно постирать несколько раз.

Если не жалко денег, можно купить очиститель воздуха со фотокаталитическим фильтром, или, по крайней мере, взять в аренду на неделю-другую. Такое устройство способно за непродолжительное время нейтрализовать из воздуха ядовитое вещество.

Чтобы точно знать, приносит ли установленная OSB-плита вред для здоровья, существует проверенный и надёжный метод. Понадобится аквариум с рыбками Его нужно установить в комнате с материалом ОСБ. Если концентрация формальдегида в воздухе превышает допустимую норму, то рыбки не выживут.

Диффенбахия — это комнатный цветок, который способен поглощать из воздуха ядовитые вещества. Его наличие поможет уменьшить количество формальдегида.

Воздействие формальдегида на организм

Лишь немногие потребители задаются вопросом воздействия формальдегида на здоровье человека. Однако влияние ядовитого газа на здоровье человека серьёзно. Фенол, который содержится в воздухе, даёт следующие негативные последствия:

- Канцероген отравляет все органы человека.

- Вызывает раздражение на слизистых оболочках.

- Вызывает сбои в работе сердечно-сосудистой системы.

- Раздражает нервную систему.

Если после переезда в новое помещение жильцы начали жаловаться на тошноту, постоянные головокружения, а также вялое самочувствие, то стоит проверить материалы, из которых выполнен интерьер комнат. Скорее всего, причина в некачественных плитах OSB.

К материалу следует относиться осторожно, особенно дешёвому: в любом случае он содержит формальдегид, который негативно влияет на здоровье. Вопрос только в концентрации — безопасна ли она.

Однако внимательно подбирая плиты, руководствуясь советами по безопасному выбору, можно приобрести безопасный и качественный материал для строительства, который не содержит формальдегид с опасной концентрацией.

Недаром в странах Западной Европы и Северной Америки такой материал получил распространение благодаря относительно низкой стоимости. Однако следует помнить, что там контроль производства строгий, а отечественному потребителю ничего не остаётся делать, как строго относиться к выбору в магазине.

Тем, кто уже купил этот материал, не стоит расстраиваться. От воздействия формальдегида можно избавиться обычным проветриванием. Это займёт значительное время, но сбережёт здоровье.

Технология производства ОСБ плит

Еще 100 лет нельзя было представить такой широкий ассортимент строительных материалов, который представлен сегодня на рынке.

В 40-х года XX века в США изобрели ДСП, а уже через 50 лет этот материал стал одним из самых востребованных для производства недорогой мебели.

Сегодня строительный рынок пополнился ориентированно стружечными плитами, которые еще называют ОСП или OSB.

Производство OSB плит началось в Канаде в 1982 году. Сегодня предприятия распространены в США и странах Европы.

В Украине также есть завод по производству ОСБ, который является филиалом одной из известных компаний.

Использование этого материала только набирает популярность в нашей стране, в то время как в развитых странах из OSB строят каркасные дома.

Давайте рассмотрим свойства OSB, виды, а также разберёмся, сколько весит плита OSB и каковы у неё размеры.

Виды OSB плит

ОСБ плиты делятся на четыре вида и отличаются по прочности и влагостойкости:

| Вид OSB | Прочность | Влагостойкость |

| OSB-1 | низкая | низка |

| OSB-2 | высокая | низкая |

| OSB-3 | высокая | высокая |

| OSB-4 | очень высокая | высокая |

Наибольшее распространение получила OSB-3. Высокий уровень прочности и водостойкости позволяет использовать материал для внутренних и внешних строительных работ.

Размер, толщина и вес листа OSB-3

Стандартный размер OSB — 2500х1250 мм, но все листы отличаются по толщине. В зависимости от толщины варьируется и вес плит:

| Размер листа OSB-3, мм | Толщина, мм | Вес, кг |

| 2500х1250 | 8 | 16,25 |

| 2500х1250 | 10 | 18,25 |

| 2500х1250 | 12 | 20,3 |

| 2500х1250 | 15 | 30 |

| 2500х1250 | 18 | 35,45 |

| 2500х1250 | 22 | 43,3 |

В зависимости от предполагаемого вида работ необходимо выбирать и толщину плиты.

Свойства OSB-плит

Плотность. Плотность варьируется в небольших пределах, в зависимости от производителя. В среднем она составляет 640-650 кг/куб. м.

Удерживающая способность. ОСБ-плиты состоят из крупной щепы, поэтому лист хорошо удерживает и обычные гвозди, и дюбель-гвоздь, и саморезы.

Влагостойкость. Несмотря на то, что ОСБ-3 плита выполнена из дерева, она влагостойка даже при влажности 65%.

Лёгкость в обработке.OSB можно красить, вскрывать лаком, морилкой. Перед покраской плиты её необходимо зашкурить, прогрунтовать и отштукатурить.

Пожаробезопасность. ОСБ имеет аккредитацию пожарной службы. Поэтому материал можно использовать для наружной обшивки. Для обеспечения безопасности используется минеральная вата в качестве изоляционного материала.

Технология производства OSB плит

Как и любой другой материала, производство OSB делится на этапы. Процесс довольно сложный и кропотливый, что компенсируется широкой сферой применения (об этом позже).

Итак, технология производства ОСБ:

- Получение сырья. Для производства ОСП используются хвойные породы деревьев, осина. Преимущественно, в работу берутся деревья, небольшие в диаметре.

- Гидротермическая обработка. Древесина погружается в баки с водой температурой +30-40оC. Это не обходимо для размягчения, а также выравнивания уровня влажности и температуры древесины.

- Окорка. Окорка брёвен — это снятие коры с древесины, проводится на специальных барабанных или роторных деревообрабатывающих станках.

- Получение стружки. Процесс превращения брёвен в щепу.

- Сушка щепы. Обсушивание материала производится в сушильных установках.

- Пропитка щепы. Данный процесс связывает щепу, обеспечивая её свойствами водостойкости.

- Формование стружечного ковра. При помощи формовочных машин происходит ровное распределение слоя древесной щепы.

- Прессование плит. Пресс под высокой температурой действует на стружечный ковёр, превращая его в плотную, прочную плиту.

- Резка плит. Готовые плиты OSB режутся под стандартный размер.

- Упаковка. Плиты упаковывают, они готовы к реализации.

Применение OSB

Ориентированно-стружечные плиты являются универсальным материалом и используется для:

- строительства каркасных сооружений;

- обшивки стен, потолков;

- сооружения перегородок;

- устройства опалубки;

- укладки напольного покрытия (в качестве подкладочного или основного настила);

- обустройства кровли под битумную черепицу.

Ламинированные плита OSB-3 найдёт своё применение в изготовлении мебели и дизайне интерьера. Фактура и красивый цвет материала преобразят помещение, привнеся в него гранж-стиля.

И напоследок

Технологии не стоят на месте и то, что вчера казалось нереальным – сегодня возможно. Это касается и OSB плит. Прочный, практически натуральный и, главное, недорогой материал перевернёт ваше понимание о современном строительстве.

← OSB для внутренней отделки OSB на пол →

Информация

Ориентированно-стружечные плиты, или OSB– это плитный конструкционный материал из древесины. OSB производят из сравнительно большой, тонкой и длинной стружки, которая смешивается с водостойкой смолой и подвергается воздействию давления и температуры.

Основное применение в наши дни плиты osb находят в деревянном домостроении при сооружении крыш, возведении стен, установке межэтажных перекрытий, создании черновых полов и т.п.

Плиты OSB очень стремительно завоевывают строительный рынок и, возможно, потеснят традиционную фанеру.

По сути, ориентированно-стружечные плиты – это вафельные плиты второго поколения. Первая настоящая OSB-плита была произведена в 1982 году в Альберте (Канада) на заводе «Эдисон-OSB», принадлежавшем тогда компании «Пеликан Сомилз Лимитед».

Новые древесные плиты имели такую же прочность и жесткость, как и хвойная фанера.

Это позволило заводу «Эдисон-OSB» позиционировать ориентированно-стружечные плиты на рынке как аналог фанеры и как материал более высокого класса, чем вафельные плиты.Основное отличие OSB от вафельных плит заключалось в размерах стружки. Стружка ориентированно-стружечных плит была более узкая и длинная по сравнению со стружкой вафельных плит.

Кроме того, каждая стружка в слое плиты OSB располагалась параллельно одна другой, но перпендикулярно к стружке в соседних слоях. Всего же слоев было три, так же, как и у вафельных плит.

Но благодаря ориентированию стружки в слоях OSB приобрели те уникальные свойства, которые открыли для них целый ряд новых областей применения.

Современные производственные линии OSB имеют очень высокую степень автоматизации и оснащены сложным технологическим оборудованием, позволяющим выпускать продукцию 24 часа в сутки, 7 дней в неделю.

Большинство заводов Северной Америки производят ежедневно от 28 000 до 45 000 OSB-плит размером 1220х2440 мм и толщиной 10 мм. Это самый ходовой формат стружечных плит.

Из стандартных форматов есть еще 1200х2440 мм, 1220х3660 мм в диапазоне толщин 6, 8, 9, 11, 15, 18, 22, 25 и 38 мм.

Рассмотрим подробнее типовую технологию, которая наиболее распространена в Северной Америке при производстве OSB.

Получение стружки

Первым делом на завод доставляется древесное сырье – круглые лесоматериалы. Осина, тополь, сосна, клен – наиболее ходовые породы, которые закупают производители OSB.

На площадку, как правило, доставляются бревна длиной 2,4, 4,8 или 7,3 м (стандартные длины для североамериканских лесозаготовителей).

Как только сырье прибыло на площадку завода, его сразу разгружают с помощью автопогрузчиков, специально предназначенного гидроманипулятора или крана с грейферным захватом. Часть древесины складывают на бирже сырья, часть сразу пускают в производство.

В настоящее время можно встретить три вида стружечных станков, которые используются для производства OSB-стружки. Ставший уже традиционным стружечный станок для коротких древесных чурок.Есть также дисковые стружечные станки, которые измельчают целые бревна. В них используется другая система подачи и фиксации древесины в процессе резания.

Для переработки бревен без предварительной раскряжевки используют также роторные (кольцевые) стружечные станки. Эти станки отличаются от дисковых конструкцией режущего инструмента.

С 1982 года идеальными геометрическими размерами стружки для производства OSB принято считать следующие: длина – от 75 до 150 мм при ширине 15 мм.

А вот средняя толщина стружки уменьшилась с 0,8 мм, которую делали в 80-х годах, до 0,6 мм в наши дни.

Сушка стружки

Сырая стружка после стружечного станка накапливается в специальных бункерах, из которых порциями подается в барабан сушильной установки.

В производстве OSB чаще всего используют трехпроходные либо однопроходные барабанные сушилки, а также их комбинацию – трехпроходная/однопроходная. На некоторых производствах можно увидеть более современные трехсекционные конвейерные сушилки.

Технология производства ОСБ плит — Справочник металлиста

Область разработки и изготовления прессовальных систем для производства плитных материалов на основе дерева, в современных условиях требует комплексного подхода во многих областях — технологии, химии и физике.

Современные линии прессования — это высокотехнологичные предприятия оборудованные инновационной техникой. Достаточно сказать, что линия ContiRoll (непрерывного способа прессования) для производства плит OSB (ОСП), стоит 60-70 млн. Евро, без монтажа, наладки и запуска.

В мире существуют две фирмы, которые стали синонимами гидравлического пресса в производстве древ. плит. Это немецкие компании Зимпелькамп (Siempelkamp) и Диффенбахер (Dieffenbacher).

Прессами этих двух компаний оборудовано подавляющее большинство крупных заводов по производству OSB, как в Европе, так и в Северной Америке.

Основные этапы процесса производства

Схема на примере линии фирмы «Dieffenbacher»:

I. Доставка и сортировка бревен

Первым делом на завод доставляется древесное сырье — круглые лесоматериалы.

Осина, тополь, сосна, клен — наиболее ходовые породы, которые закупают производители OSB.

Как только сырье прибыло на площадку завода, его сразу разгружают с помощью автопогрузчиков, специально предназначенного гидроманипулятора или крана с грейферным захватом.

II. Окаривание бревен на цепном транспортере

Часть древесины складывают на бирже сырья, часть сразу пускают в производство. Дальше нужный объем сырья на заданное время погружают в пропарочные бассейны, после чего окоривают. Если древесина недавно срублена и незамерзшая, то ее сразу пускают на окорку и дальше в стружечный станок.

III. Распиленные на короткие заготовки бревна загружаются в строгальную установку, которая расщепляет их на ленточную стружку по направлению древесного волокна

Размеры стружки задаются в соответствии с процессом технологической обработки. Стружка имеет равномерную толщину.

Большинство заводов использует смесь стружки размерами от 75 до 150 мм в длину и 15-25 мм в ширину. А вот средняя толщина стружки уменьшилась с 0,8 мм, которую делали в 80-х годах, до 0,6 мм в наши дни.

Оставшаяся мелкая стружка и кора служат топливом для энергетической системы завода.

IV. Сушка и сортировка полученной стружки

Сырая стружка после стружечного станка накапливается в специальных бункерах, из которых порциями подается в барабан сушильной установки.

Концепция конвейерной сушки OSB-стружки была заимствована из пищевой промышленности — технологии производства картофельных чипсов.

Поток стружки просушивается равномерно, и при этом температура на выходе из сушилки невысокая. Это весьма важное обстоятельство, т.к.чем ниже температура на выходе сушилки, тем выше пожаробезопасность процесса и ниже эмиссия загрязняющих веществ (летучих органических соединений). После сушки стружку сортируют, чтобы отделить слишком мелкую и слишком крупную стружку от основного потока.

V. Отсортированная стружка смешивается с воском и водостойким связующим (обычно фенольным или изоцианатным полимерным связующим веществом)

Эти водостойкие и стойкие к воздействию кипятка связующие вещества обеспечивают внутреннюю прочность, жесткость и влагоустойчивость панели. Смеситель представляет собой цилиндрический барабан, который вращается с заданной скоростью.

Внутрь барабана по отдельным трубопроводам подаются парафин, смола и другие компоненты клея. Но, независимо от того, какой парафин используется, сырой или эмульгированный, он вводится перед смолой.

Для внутреннего и внешнего слоев чаще всего используют разные типы смол — для внешнего слоя может подаваться в жидком или порошкообразном виде, в то время как смола внутреннего слоя может быть, кроме того, фенолформальдегидной или изоцианатной.

Интересно, что вращающийся диск, который распределяет смолу внутри смесителя, был заимствован из оборудования для окраски автомобилей и стал прямо-таки революционным открытием в технологии осмоления стружки.

VI. Формовка и укладка стружки

Формирующая станция располагает встроенными весами, магнитами, прижимными вальцами, а также системой двухстороннего подравнивания кромок ковра с возвратом излишней стружечной массы в бункер среднего слоя.

Ориентирующая головка стружки внешнего слоя чем-то очень похожа на фермерские бороны. Она состоит из ряда круглых дисков, которые направляют падающую вниз стружку, выравнивая ее параллельно длинной стороне ковра.

Ориентирующая головка стружки внутреннего слоя состоит из роликов в форме звезды с плоскими лопастями. Вращаясь, они выравнивают стружку параллельно ширине ковра, перпендикулярно к направлению движения конвейера.

Стружка в поверхностном слое плиты обычно укладывается вдоль длинной стороны панели (для придания большей изгибной прочности и жесткости в продольном направлении). Два или три внутренних слоя обычно укладываются поперек поверхностного слоя.Для вылавливания инородных включений служит катушечный металлоискатель. Предварительная подпрессовка ковра в производстве плит OSB не требуется. Для отсева включений и непригодной стружки предусмотрен специальный бункер.

VII. Прессование

Прессование происходит при очень высокой температуре и давлении до образования твердой плотной строительной панели. Задача пресса уплотнить стружечный ковер и повысить температуру внутри него до заданного значения.

Температура затвердевания смолы находится в промежутке между 170–200°С. Ширина стальной ленты пресса — 3 м, толщина — 3 мм. Стальные ленты нагреваются котлом мощностью 8 МW с помощью термомасла до температуры 220°С.

B передней зоне уплотнения давление прессования достигает 5 N/мм2. Расчётное время отвердения составляет 9 секунд на каждый миллиметр толщины плиты. Давление и температуру необходимо замерять в течение 3–5 минут.

Пыль и отработавший пар после пресса удаляются вентилятором влажным способом.

VIII. Финальная (окончательная) доводка

После прессования бесконечное полотно плиты перемещается по рольгангу, где происходит проверка на геометрическое соответствие и обрезка продольных кромок.

Для поперечного раскроя полотна на плиты нужной длины используется спаренная диагональная пила. Остывание плиты происходит на веерных охладителях.

После прессования плиты еще какое-то время выдерживают на складе для того, чтобы дать возможность клею полностью затвердеть и полимеризоваться. Как правило, время окончательной выдержки составляет от 12 до 48 часов.

IX. Нарезка, маркировка по категориям, пакетирование

Большеформатные плиты складываются в стопы и перегружаются при помощи штабелеукладчика. Для раскроя плит, на стандартный формат, используется высокопроизводительная круглопильная установка. Отформатированные плиты поступают на фрезерную установку, где их кромки профилируются.

Многие Североамериканские производители защищают кромки OSB-плит от воздействия влаги. Для этого перед тем, как упаковать штабель плит, на его боковые поверхности распыляется краска с низкой проникающей способностью, которая забивает поры и уплотняет торцы плит.

Готовая продукция передаётся на упаковочную линию

| Развитие технологии производства плит OSB. Подробное описание типовой технологии, которая наиболее распространена в Северной Америке при производстве OSB. далее… |

Сырая стружка после стружечного станка накапливается в специальных бункерах, из которых порциями подается в барабан сушильной установки. Концепция конвейерной сушки.

Производство осб плит

ОСБ – это ориентированно стружечная плита, которая применяется как для отделки, так и для строительства малоэтажных помещений.

Изготавливают ОСБ из стружек древесины лиственных и некоторых хвойных пород. Чаще всего плиты бывают светло-желтого цвета.

Стружка достаточно крупная, наносится на плиту и приклеивается специальным клеем.

Характеристики

Плиты ОСБ различают по длине, цвету и структуре. По таким признакам можно определить из какой древесины создавалась плита. Самой лучшей древесиной для ОСБ считается древесина твердых пород деревьев, при этом цепки, чаще всего, расположены хаотически.

Плиты ОСБ эластичны, водостойки и очень прочны. Ими отделывают как верхние этажи, так и нижние. Их можно использовать и в качестве декоративного материала, только в этом случае используются небольшие по размеру декоративные панели.

Технология создания ОСБ плит

Плиты создается по технологии, сходной с ДСП, но при этом листы ОСБ гораздо прочнее. Древесина подвергается термической обработке, при которой осуществляется выравнивание температуры сырья, а также степени его влажности.

Далее идет процедура размягчения сырья. Под сырьем подразумевается еще целая древесина в виде необработанных бревен. Далее идет обработка непосредственно бревна:

- С бревен снимают кору;

- Дисковые и кольцевые станки дают стружечный материал;

- Затем стружку просушивают (стружка не должна быть мелкой);

- Потом стружку просеивают равномерным слоем, после чего образуется так называемый стружечный ковер;

- После этого получившуюся массу подают на пресс, с помощью которого осуществляется проклейка готового листа. На этом этапе стружку приклеивают к панели.

Оборудование для производства ОСБ плит

Одним из ключевых факторов, способствующих созданию качественного сырья, является качественное оборудование для производства ОСБ. В состав оборудования входят несколько различных агрегатов:

- окорочный станок, предназначенный для снятия коры и отделения ее от древесины;

- сушильный барабан – под ним просушивают стружку после нарезки;

- стружечный станок, который нарезает стружку;

- одним из самых важных агрегатов является горячий пресс, от которого зависит насколько крепко приклеится стружка к панели;

- конвейер или линия по производству ОСБ плит.

Все эти компоненты вместе составляют оборудование для производства ОСБ. Также в него входят установки для нанесения смол, которые связывают плиты со стружкой. Существует и вспомогательное оборудование для производства ОСБ.

К нему относятся охладители, разобщители, бункеры, автопогрузчики и сортировщики. Их не продают в комплекте с основным оборудованием, чаще всего оно продается отдельно.

Технология изготовления осп плит

Залогом успешного проведения ремонтно-строительных и отделочных работ является грамотный выбор материала. Он должен обеспечивать надежность и долговечность конструкции и оправдывать финансовые вложения. Листовые стройматериалы, такие как ОСП, являются лидерами в каркасном домостроении и сухом выравнивании поверхностей.

Что такое ОСП и ОСБ плиты

ОСП – это ориентированная стружечная плита, которая представляет собой многослойный листовой материал, выполненный на основе древесины. Каждый слой состоит из древесных щепок, перемешанных со смолой. Щепа в ОСП используется очень тонкая и длинная, причем в наружных слоях плиты она имеет ориентацию вдоль, а во внутренних слоях – поперек.

Это гарантирует высокую прочность ОСП, упругость и устойчивость к деформациям. После укладки щепы будущая плита попадает под мощный термопресс, где под воздействием высоких температур происходит полимеризация (затвердевание) смол, формируется тонкий, но прочный древесный конгломерат.

В продаже можно встретить несколько видов (классов) стройматериала.

Виды

Классификация проводится в соответствии с областью применения, прочностью и устойчивостью к влаге:

- ОСП-1 – материал с низкой устойчивостью, который допускается использовать только в конструктивах без нагрузок и в помещениях с минимальным уровнем влажности;

- ОСП-2 – предназначены для возведения внутренних несущих конструкций в помещениях с умеренной влажностью;

- ОСП-3 – используется для наружных отделочных работ, для формирования сплошной обрешетки кровли, в каркасном домостроении. Устойчива к высоким показателям влажности;

- ОСП-4 – обладает высокими прочностными характеристиками, выдерживает значительные нагрузки и повышенную влажность.

Маркировка

Продажа ОСП без маркировки не допускается. Нанесенные штампы и надписи подтверждают качество материала и соответствие стандартам производства. Какая информация наносится на листы и паллеты:

- марка изделия;

- класс эмиссии – содержание формальдегида в материале;

- стандарт, применяемый в процессе производства;

- торговая марка и завод-изготовитель;

- размеры и толщина плит, количество в упаковке;

- штамп ОТК и знаки сертификации;

- дата изготовления.

В ассортименте строительных магазинов встречаются ОСП со специальным покрытием – ламинацией или лакировкой, что повышает влагоустойчивость поверхности.

Свойства и технические характеристики

Высокая конкурентоспособность ориентированных стружечных плит объясняется их техническими характеристиками:

- плотность – 640-700 кг/м3;

- коэффициент разбухания, устойчивость к замачиванию на 24 часа – показатели 10-22%;

- прочность на продольный изгиб по евростандарту EN 310 – 20 Н/мм2;

- прочность на поперечный изгиб по EN 310 – 10 Н/мм2;

- механическая способность к удержанию – характеристика не имеет числового выражения, оценивается как очень высокая;

- окрашиваемость – способность плиты хорошо удерживать на поверхности красящие смеси;

- склеиваемость – способность принимать клеевые составы;

- технологичность – широкая вариативность плит в плане обработки, распиловки, шлифовки, монтажа;

- пожаробезопасность – ОСП относятся к группе повышенной горючести Г4.

Где применяются?

Ориентированные стружечные плиты являются универсальным строительным материалом.

Их можно использовать для внутренней отделки зданий и для возведения каркасных сооружений.

Из листов изготавливают предметы интерьера и упаковку для транспортировки товарных грузов.

Работа внутри помещений

Благодаря ровной поверхности и прочности ОСП – идеальный материал для создания половых покрытий. Их можно укладывать на бетонную стяжку, а сверху декорировать керамической плиткой или ламинатом.

Чаще всего листы используют как черновой вариант пола с обязательной укладкой подложки, которая будет препятствовать проникновению влаги и проседанию конструктива. Наиболее подходящий вариант для данного вида работ – ОСП-3.

ОСП плиты служат универсальным материалом для возведения внутренних перегородок здания. Они позволяют максимально ускорить монтаж и не требуют длительных подготовительных работ для отделки стен.

К тому же при помощи этого стройматериала можно дополнительно утеплить помещение, если уложить плиту на ячеистый каркас, заполненный утеплителем. Для перегородок подойдет ОСП класса 2 или 3.

Подшивка потолка – еще одна из сфер применения стружечных листов. С их помощью можно выровнять капитальный уровень, если предварительно установить каркас из металлопрофилей. Также OSB можно закрепить непосредственно на основание потолка при помощи саморезов и жидких гвоздей.

Использование плит снаружи зданий

Для наружного монтажа подходит OSB с повышенной влагоустойчивостью – класса 3 или 4.

В строительстве каркасных сооружений ОСП используют в комбинации с другими материалами. Конструкция, облицованная такими листами с утеплителем внутри получила название сэндвич-плит, которые массово используются в каркасном строительстве.

ОСП можно применять для обшивки внешних перегородок домов, к примеру, с каркасом из бруса. С использованием фундамента или опор удается возвести надежную и прочную конструкцию.

Важно!ОСП не могут выступать конечным отделочным слоем. Этот материал в любом случае нуждается в защитном покрытии.Крепление кровельных материалов тоже можно провести при помощи стружечных плит.

Благодаря листам большой площади есть возможность создать покрытие с минимальным количеством швов и стыков. На OSB крепят металлочерепицу, битумную черепицу, рулонные материалы, фальцевую кровлю.

Где еще используется материал:

- обшивка лестниц из древесины;

- съемная опалубка в бетонных работах;

- возведение стендов и стеллажей;

- ограждение стройплощадок.

Особенности монтажа

Чтобы конструкция из стружечных листов получилась функциональной и долговечной, необходимо учитывать особенности материала при проведении монтажных работ.

- Для формирования ровной поверхности стыки плит обязательно подгоняют друг к другу.

- С материалом можно использовать разные виды крепежей – гвозди, шурупы, саморезы.

- Усилить прочность соединения можно при помощи кольцевых или спиральных гвоздей.

- Крепление тонких листов следует производить с середины верхней части элемента, спускаясь вниз и по сторонам – это позволит избежать изгибов плиты.

- Если листы используются для обшивки стен, нужно предусмотреть зазор между фундаментом и ОСП около 1 см.

- Монтаж несущих стен производится плитами, длина которых соответствует высоте потолков.

- Горизонтальный монтаж материала предполагает использование ребер жесткости под стыки и свободные грани.

Преимущества и недостатки использования

ОСП считается комбинированным материалом: его основой выступает натуральное древесное сырье в комбинации с формальдегидными пропитками и смолами. Поэтому стружечные плиты взяли все лучшее от свойств древесины, но в то же время обладают некоторыми недостатками за счет синтетических добавок.

Плюсы ОСП:

- высокая прочность – при условии грамотного монтажа могут выдерживать значительные нагрузки (несколько сотен кг);

- относительная легкость отдельной плиты;

- хорошие показатели тепловой и звуковой изоляции;

- гибкость и упругость – позволяет использовать изделия при облицовке неровных поверхностей без опасности излома;

- влагостойкость – хорошо переносят повышенную влажность и намокание;

- высокая скорость монтажа и простота в обработке – срезы получаются ровными, крепежные детали держатся хорошо;

- устойчивость к поражению плесневым грибком;

- доступные цены.

Из минусов материала можно упомянуть вредные вещества, которые могут выделять смолы, использующиеся для скрепления древесной щепы. По некоторым данным эти токсичные соединения представляют опасность для органов дыхания, кожи и глаз, могут вызывать аллергические реакции.