Выбор режима сварки при ручной электродуговой сварке

Режимы ручной дуговой сварки

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода.

По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной — увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность.

То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения.

Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно.

И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера.

Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры.

Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1.

Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку.

Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером.Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало.

Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла.

При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин.

В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм.

Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм.

Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов.Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности.

Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях.

Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее.

Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна.

Однако такая сварка требует тщательной сборки.

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко.

На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку.Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения.

Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения».

Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги — дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях — снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей.

Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны.

Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов.

После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.

Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом — поперек, чтобы удалить последние остатки шлака.

| Рис. 6. Влияние угла наклона изделия на форму сварного шва: При сварке на подъем наблюдается большая глубина проплавления, а также большая высота валика. При сварке на спуск наоборот снижается глубина проплавления и уменьшается высота сварного шва. При этом ширина шва практически не меняется. | Рис. 7. Влияние положения электрода на форму сварного шва: На рисунке видно, что при сварке углом назад более глубокое проплавление, а при сварке углом вперед увеличивается ширина шва и уменьшается высота валика. |

| Рис. 8. Влияние скорости сварки на форму сварного шва: Положение сварочной ванны при наклонах изделия, дуги или электрода. Сварка на спуск, сварка на подъем, сварка углом вперед. | Рис. 9. Влияние подготовки кромок под сварки при стыковом соединении. |

| Рис. 10. Элементы стыкового шва, углового шва и валика на пластине: B — ширина сварного шва; K — катет шва | Рис. 11. Влияние величины сварочного тока при сварке: Если при сварке изменять сварочный ток то будут меняться параметры сечения шва. При более низком токе увеличивается глубина проплавления и увеличивается валик сварного шва. |

Использованы репродукции http://welding.su/gallery/

Выбор режима сварки при ручной электродуговой сварке

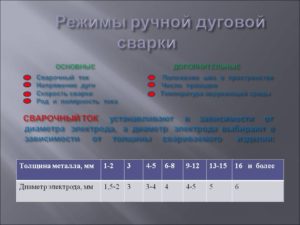

Основные режимы ручной дуговой сварки, их характеристики и параметры выбора режимов.

Режимом сварки принято называть совокупность параметров, влияющих на протекание сварки.

К основным параметрам режима ручной дуговой сварки относят:

- Скорость сварки

- Диаметр сварочного электрода

- Сила тока

- Напряжение сварочной дуги

- Род и вид полярности тока

- Угол наклона электрода

- Покрытие электрода

- Температура предварительного нагрева металла

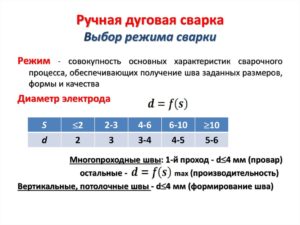

Диаметр сварочного электрода

Диаметр сварочного электрода выбирают, учитывая толщину свариваемого металла и типа сварного шва.

При сварке листового металла диаметром до 3-4 мм и в нижнем положении, оптимальный диаметр электрода выбирают, равным толщине свариваемого материала.

Для сварки более толстых и массивных листов металл используют электроды, диаметр которых равен 4-6 мм.

Чтобы правильно сварить многослойные стыковые швы первый слой обычно выполняют электродом с диаметром 3-4 мм, а после берут электрод потолще, в зависимости от массивности металла и скосу кромок.

Сварка дуговая ручная в вертикальном положение происходит электродом не толще 4 мм.

Потолочные швы тоже выполняются электродами в 3-4 мм.

Вот таблица зависимостей толщины электрода от толщины изделия.

Сила тока

Сила тока обычно выбирается, исходя из толщины электрода. При этом можно пользоваться формулой:

I=K*d

где I – это сила сварочного тока

К – диаметр электрода

d- коэффициент, равный от 35 до 60 А/мм

Нужно иметь ввиду, что малый ток ухудшает устойчивость горения сварочной дуги, и может приводить к обрыву и недоплаву.

Слишком сильный ток очень разогревает электрод, он быстро плавится, что усиливает разбрызгивание и ухудшает качество шва.Чтоб жидкий металл не вытек из сварочной ванны, при дуговой сварке горизонтальных и вертикальных швов ток нужно уменьшать на 10%, при сварке потолочных швов – на 15%.

Напряжение дуги

Также при ручной дуговой сварке нужно обязательно учитывать напряжение дуги, или длину дуги.

Вот небольшая таблица наиболее желаемых длин дуг при различных диаметрах электродов.

Как вы могли заметить, лучше использовать более короткие длины дуг.

Скорость сварки

Сваривать нужно с такой скоростью, чтобы сварочная ванна не переполнялась, и не образовывались наплывы на основной металл. Также нужно обращать внимание, чтобы толщина шва была шире электрода примерно в 2 раза.

- Чем быстрее перемещать электрод, тем меньше будет свариваемый шов. Но если двигаться слишком быстро, можно получить недовар, и при остывании на шве образуются трещины.

- Если двигать очень медленно, перед варочной дугой скапливает много расплавленного металла, который препятствует нормальной сварке. В итоге и шов получится неровным, и можно получить недовар.

- В идеале ширина сварочного шва должна быть 9-15 мм, глубина не больше 6 мм. При таких параметрах идеальная скорость движения электрода должна быть 35-40 м/ч

Ниже рисунок с зависимостью параметром шва от скорости.

Род и полярность тока

Большинство сварочных аппаратов на выходе имеют постоянный ток.

В таком случае есть два варианта подключения полярности

- Прямая (металл+ электрод-)

- Обратная (металл- электрод+)

Все отличие в том, что на положительном полюсе производится больше тепла. Поэтому прямой полярностью сваривают толстые и массивные конструкции, а обратной – более тонкие листы металла. Также обратную полярность выбирают для сварки высоколегированных металлов, чтобы меньше их перегревать.

Выбор режима ручной дуговой сварки остается за вами. При выборе учитывайте все основные характеристики свариваемого металла и электрода.

Изучение процесса сварки плавлением. Выбор режима ручной дуговой сварки конструкций из стали

Изучение процесса сварки плавлением. Выбор режима ручной дуговой сварки конструкций из стали

1. Классификация и обозначение покрытых электродов для ручной дуговой сварки

2. Устройство и работа сварочного трансформатора и выпрямителя

3. Выбор режима сварки

4. Техника ручной дуговой сварки

5. Порядок проведения работы

Изучение процесса сварки плавлением. Выбор режима ручной дуговой сварки конструкций из стали

Цель работы: ознакомиться с процессом зажигания и строением электрической сварочной дуги, обозначением покрытых электродов, устройством и работой сварочного трансформатора и выпрямителя, выбором режима и технологии дуговой сварки покрытыми электродами.

Оборудование и материалы. Сварочные трансформаторы выпрямитель, предохранительные щитки, сварочные электроды типа Э42, Э46, заготовки из углеродистой и низколегированной стали.

Общие сведения Процесс зажигания и строение электрической дуги

При дуговой сварке плавящимся электродом расплавление кромок свариваемых заготовок и электрода осуществляется за счет теплоты электрической сварочной дуги.

Электрическая сварочная дуга — стационарный мощный электрический разряд при значительной плотности ток (0,5-100 А/мм2) в сильно ионизированной газовой среде между двумя электродами, одним из которых обычно являются свариваемые заготовки. В процессе горения сварочной дуги выделяется

Рис.1.1. Схема электрической дуги при сварке металлическим электродом с покрытием

большое количество теплоты, образуется яркое световое излучение, невидимые ультрафиолетовые и инфракрасные лучи, газы и пыль. Электрическая сварочная дуга (рис.1.

1, а) состоит из катодного 3 и анодного 5 пятен и столба дуги 4. Снаружи она окружена ореолом 6, состоящим из смеси газов, паров и пыли.

Для зажигания дуги необходимо легко коснуться стержнем с покрытием 2 электрода свариваемой заготовки (рис.1.

1, б) с замыканием электрической цепи накоротко, после чего отвести электрод от заготовки на расстояние 2-4 мм. Происходит быстрый разогрев торца электрода за счет теплоты, выделяемой током короткого замыкания. После отвода электрода с разогретого торца металлического стержня, являющегося катодом, свободные электроны под действием электрического поля устремляются к аноду (заготовке).

Им сообщается значительная кинетическая энергия. В межэлектродном зазоре электроны сталкиваются (соударяются) с молекулами и атомами воздуха и между собой. Эти соударения могут быть упругими и неупругими. При упругом соударении часть кинетической энергии электронов передается атому или молекуле воздуха. В результате температура в дуговом промежутке (столбе дуги) повышается до 6000-7000 °С.

При неупругом соударении происходит ионизация молекулы воздуха с выделением электронов, положительных и отрицательных ионов. Электроны и отрицательные ионы продолжают движение к аноду и бомбардируют его поверхность. В результате торможения их движения происходит превращение кинетической энергии в тепловую и поверхность анода (анодное пятно) разогревается до t = 2600-3000 °С.

Положительные ионы под действием сил притяжения движутся к катоду и, бомбардируя его поверхность, нагревают ее (катодное пятно) до 2000-2600 °С.В дуге постоянного тока прямой полярности (минус на электроде, плюс на заготовке) на аноде выделяется большее количество теплоты (41-42 % от общего количества Од), чем на катоде (36-38 %), в связи с тем, что анод подвергается более мощной бомбардировке заряженными частицами.

В дуге переменного тока различие температур катодного и анодного пятен сглаживается вследствие их периодической смены с частотой, равной частоте тока (50 Гц).

Для устойчивого горения дуги необходимы постоянный межэлектродный зазор (длина дуги), определенные напряжение и ток в цепи, достаточная ионизация воздушного промежутка, стабильность свойств источника тока, питающего дугу.

1. Классификация и обозначение покрытых электродов для ручной дуговой сварки

Покрытые электроды для ручной дуговой сварки классифицируют по назначению, виду и толщине покрытия, допустимому пространственному положению сварки или наплавки, роду и полярности сварочного тока. По назначению различают электроды для сварки стали, чугуна, алюминия, меди.

Обозначения электродов для сварки: углеродистых и низколегированных конструкционных сталей с sв>600МПа — У; легированных конструкционных сталей с sвдо 600 МПа — Л; легированных теплоустойчивых сталей — Т; высоколегированных и сталей с особыми свойствами — В; для наплавки поверхностных слоев с особыми свойствами — Н.

В зависимости от механических свойств наплавленного металла применяются электроды 14 типов: Э42, Э46А, Э50…Э150. Тип электрода обозначается буквой Э с цифрой, указывающей гарантированное временное сопротивление разрыву наплавленного металла в КГс/мм2. Буква А после цифр обозначает повышенную пластичность наплавленного металла.

По виду покрытия электроды разделяются на: А — с кислым покрытием (ОММ-5, АНО-2, СМ-5, ЦМ-7, МЭЗ-04 и др.), содержащим оксиды железа, марганца, кремния, иногда титана. При плавлении покрытия выделяется большое количество 02, Hg, кроме того, оно токсично. Эти электроды обеспечивают стабильное горение дуги на переменном и постоянном токе.

Металл шва отличается повышенной степенью окисления, плотностью и пластичностью; Б — с основным покрытием (УОНИ-13/45, УОНИ-13/5БК, УОНИ-В/85, АНО-Т, ОЗС-5, ДСК-50, СН-11, УП-1/45 и др.), содержащим мрамор — СаСОз, плавиковый шпат — CaF2, кварцевый песок, ферросплавы. Наплавленный металл имеет большую прочность на ударный изгиб, малую склонность к старению и появлению трещин.

Эти электроды применяются для сварки на постоянном токе обратной полярности ответственных конструкций из углеродистых и легированных сталей; Р — с рутиловым покрытием (ОЗС-12, АНО-32, ОЗС-6, АНО-6, МР-4, ОЗЛ-32 и др.

), содержащим рутил — TiO2, мрамор — СаСОз, полевой шпат — K2O*Al2O3 *6 SiO2, каолин, иногда железный порошок.

Они обеспечивают устойчивое горение дуги и хорошее формирование шва во всех пространственных положениях;

Ц — с целлюлозным покрытием (ОМА-2, ВСЦ-1, ВСЦ-2, ВСП-1, ВСЦ-4М и др.). При плавлении покрытия выделяется большое количество газов. Эти электроды применяются для сварки металла малой толщины и при сварке в монтажных условиях. П — с прочими покрытиями (ильменитовым, рутил- ильменитовым — АНО-24, рутилосновным — АНО-ЗО, фтористокальциевым — АНО-Д и др.).В состав покрытия входят: стабилизирующие, шлакообразующие, легирующие, раскисляющие, газообразующие, формующие, связывающие компоненты. Покрытие обеспечивает газовую и шлаковую защиту зоны сварки и расплавленного металла, рас-кисление и легирование металла сварочной ванны, стабильность горения дуги.

По толщине покрытия (отношению диаметра электрода D к диаметру стержня d) электроды изготавливают: М — .с тонким покрытием D/d

Pereosnastka.ru

Выбор режима сварки

Категория:

Техника дуговой сварка

Выбор режима сварки

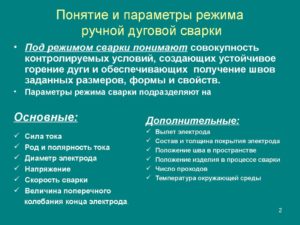

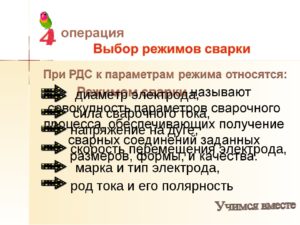

Под режимом сварки понимают совокупность показателей, определяющих характер протекания процесса сварки. Эти показатели влияют на количество тепла, вводимого в изделие при сварке.

К основным показателям режима сварки относятся: диаметр электрода или сварочной проволоки, сила сварочного тока, напряжение на дуге и -скорость сварки.

Выбираем режим для ручной дуговой сварки

Режимы дуговой сварки — это совокупность контролируемых характеристик, которые определяют условия прохождения сварочных работ. Верно подобранные параметры режима для ручной дуговой сварки, поддерживаемые весь период сварки, — гарантия высококачественного соединения отдельных металлических образцов. Данные характеристики условно подразделяются на следующие показатели.

Основные режимы

- Параметры тока: тип, размер, полярность

- Напряжение дуги

- Количество проходов

- Диаметр электрода

- Производительность

Дополнительные

- Параметры электрода: входящие в его состав элементы, толщина покрытия проволоки, ее размер вылета

- Качество зачистки, конфигурация кромок свариваемых заготовок

- Положение электродной проволоки, соединяемых образцов в период сварочного процесса

Выбор тока, диаметра сечения электрода

Токовая сила при использовании электродуговой ручной сварки — один из самых важных показателей, влияющих на рабочую производительность, качество шовного соединения.

Чаще всего в комплект поставки сварочного оборудования входит инструкция по эксплуатации, в которой указываются рекомендуемые параметры.

Если же инструкция не предусмотрена, тогда выбор токовой силы рекомендуется осуществлять с учетом диаметра используемых электродов, многие производители которых размещают соответствующую информацию на упаковке.

Пример соотношения тока, диаметра электрода, толщины материала

| Dэл., мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| T м, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

Тип, полярность тока

Данные параметры зависят от типа, толщины металла свариваемых деталей. При постоянном электротоке с обратной полярностью электрод выделяет больше тепловой энергии.

Ток постоянный:

- для соединения образцов из легированной стали, чтоб не допустить их перегрева;

- для сварки тонких металлических изделий, чтобы не допустить их прожигания.

Ток переменный:

- для заготовок из углеродистых сталей, с целью экономичности.

Параметры режима ручной дуговой сварки: сила тока, диаметр электрода, скорость сварки и т. д

Совокупность факторов которые влияют на качество получаемого шва и обеспечивают стабильное протекание процесса сварки называют параметрами режима сварки.

При выполнении сварки ручным дуговым способом выделяют следующие параметры режима сварки:

- диаметр электрода;

- сила сварочного тока;

- тип и марка электрода;

- напряжение на дуге;

- род тока и полярность;

- скорость сварки;

- расположение шва в пространстве;

- подогрев и термическая обработка;

- температура окружающей среды.

Последние три параметра относят к дополнительным, остальные являются основными для данного вида сварки.

Диаметр электрода

Какой диаметр электрода выбрать зависит от толщины свариваемого металла, положения в котором будет выполняться сварка, типа соединения, размера детали и химического состава металла.

| Толщина металла, мм | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 и больше |

| Диаметр электрода, мм | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6 |

Во время сварки во всех положениях кроме нижнего жидкий металл скапывает вниз. Поэтому для сварки в вертикальном, горизонтальном и потолочном положении независимо от толщины металла нельзя использовать электроды диаметром свыше 4 мм. Электроды толстого диаметра формируют большую каплю жидкого металла с которой сила поверхностного натяжения не справляется.

Для корня шва при многослойной сварке используют электроды диаметром 3-4 мм, следующие слои можно выполнять электродами большего диаметра.

Тип и марка электрода

Прежде всего необходимо выбирать электроды обеспечивающие однородность химического состава основного металла и металлического стержня электрода.

Также тип и марку выбирают в зависимости от пространственного положения шва, необходимой плотности шва, температуры окружающей среды, прочности изделия и условий эксплуатации конструкции.

При помощи электрода можно придавать шву необходимые свойства.

Напряжение на дуге

Напряжение на дуге сварщик может регулировать изменяя длину сварочной дуги. В зависимости от длины дуги при ручной дуговой сварке напряжение находится в диапазоне 16-40 V.

Согласно технологии сварки напряжение стоит удерживать в значении 16-20 V. Для этого сварку принято выполнять короткой дугой размером 0,5 -1 толщины диаметра электрода. Это значение может меняться в зависимости от марки электрода и положения шва в пространстве.

На прямой полярности

Прямую полярность используют для сварки чугуна и глубокого проплавления основного металла. Для сварки низко-, среднеуглеродистых и низколегированных сталей толщиной 5 мм и более с использованием электродов с фтористо-кальциевым покрытием: УОНИ-13/45, УОНИ-13/55 и др.

На обратной полярности

Обратную полярность используют для сварки листового металла невысокой толщины и сварки с повышенной скоростью плавления электрода. Для сварки низкоуглеродистых сталей (типа 16Г2АФ), низко-, средне- и высоколегированных сталей и сплавов.

Для указание на определенный род тока сегодня часто используют обозначение AC и DC.

Аббревиатуры AC и DC (сокр. от анг. alternative current и direct current) — означают переменный и постоянный ток соответственно.

Скорость сварки выбирает сварщик в зависимости от свойств основного металла, характеристик электрода, положения шва и т. д.

Скорость сварки должна быть такой чтобы жидкий металл сварочной ванны немного поднимался над поверхностью основного металла с плавным переходом к нему без подрезов и наплывов.

Для предотвращения перегрева металла высоколегированные стали сваривают с большей скоростью.

Расположение шва в пространстве

Расположение шва в пространстве влияет на выбор основных параметров режима ручной дуговой сварки. Ручную сварку используют для стыков во всех пространственных положениях, но наиболее удобным положением считается нижнее. Стоит учитывать положение шва в пространстве при расчете основных параметров и выборе электрода.

Предварительный подогрев и последующая термическая обработка

Предварительный подогрев основного металла и последующая обработка используются для сварки сталей склонных к образованию закалочных структур — средне- и высокоуглеродистые стали. Для сварки чугуна, цветных металлов и их сплавов. Температура и способ выполнения подогрева и обработки зависит от толщины основного металла, химического состава и размера конструкции.

Температура окружающей среды

Все стали можно разделить на четыре группы согласно степени их свариваемости. Стали II, III и IV группы нельзя сваривать при температуре ниже -5 °C.

Выбор режима ручной дуговой сварки: основные и дополнительные параметры

Режимы дуговой сварки (РДС) – это комплекс мер, показателей и параметров, которые необходимо поддерживать и соблюдать для правильного осуществления соединения дугой вручную.

Режимы ручной дуговой сварки можно определить, как условия нормального функционирования самого процесса соединения деталей при различных обстоятельствах.

В зависимости от разных показателей параметров, осуществляется правильный выбор режимов конкретного вида РДС и выбор режима сварки в целом.

Условно параметры режима ручной дуговой электросварки можно разделить на два вида: основные и дополнительные.

К основным параметрам режима сварки при ручной дуговой сварке относятся диаметр электрода, свойства и величину сварочного тока, напряжение дуги.

К дополнительным параметрам относят положение шва на изделии, состав и толщину металла, скорость соединения изделия и покрытие электрода. Рассмотрим отдельно каждый из них.

статьи

Сварочный ток

Ток обладает определяющими свойствами: родом, полярностью и силой. По роду ток подразделяется на постоянный и переменный. Полярность бывает прямая и обратная.

Большинство сварных аппаратов работают на постоянном токе.

Отличие постоянного тока от переменного в том, что постоянный ток не изменяются по направлению и по величине. Тем самым он обеспечивает стабильность горения дуги.

Единственный минус постоянного тока в процессе соединения металлов – это возможность появления эффекта магнитного дутья. Оно возникает при соединении больших конструкций, когда постороннее магнитное поле (от намагниченных изделий) воздействует на магнитное поле дуги.

Дуга в этом случае начинает «выбегать» за пределы области нахождения шва и стабильность горения резко снижается. С данным минусом можно бороться путем

- ограждения места работы специальными экранами, защищающими от «лишних» магнитных полей

- заземления свариваемых поверхностей

- определить возможные варианты для использования переменного тока

Плюс работы на постоянном токе – стабильно горящая дуга и возможность выбора полярности. Прямую полярность называет еще электрод-отрицательной, обратную — электрод-положительной. Обратная полярность возникает при присоединении электрода к плюсу, а металл к минусу.

При прямой полярности все наоборот. Отличие между полярностями в следующем. Законы физики гласят, что куда присоединить плюс, тот элемент и нагревается больше. Таким образом, при прямой полярности нагревается больше металлическое изделие.

Эту полярность нужно использовать для соединения толстых деталей, так как для этого процесса как раз и нужно большее расплавление металла для получения хорошего шва. Если прямую полярность использовать на тонком изделии — оно «сгорит» и шов получится некачественным.

Для тонких металлов проводят обратную полярность.

Величина силы тока определяется характеристиками конкретного сварочного аппарата. В современных моделях эти показатели указываются в инструкции. Если по каким-то причинам инструкция у вас отсутствует, тогда силу тока можно выбрать в зависимости от диаметра используемого электрода.

Не допускается использование силы тока, которая больше подходящей конкретному электроду. В этом случае покрытие электрода, при каком осуществляется соединение, будет повреждено, дуга будет работать нестабильно.

Использование слишком большого размера электрода также плохо влияет на процесс соединения металлов: плотность тока снижается, дуга «убегает», ее длина изменяется, сварной шов ровным и качественным не получается.

Режим в зависимости от напряжения дуги

Напряжением дуги связано с ее длиной. Обычно напряжение устанавливают в диапазоне 20-36 В. Оно увеличивается в процессе увеличения длины дуги. Длина дуги может быть короткая, средняя и длинная.

Длина дуги – это расстояние от кончика электрода до свариваемого металла. Для выполнения качественного соединения нужно обеспечить стабильный размер дуги. Считается, что для новичков проще поддерживать средний в значении размер дуги. Можно сделать качественный шов при короткой дуге, но для этого нужен опыт и профессионализм.

Скорость сварки при ручной электродуговой сварке

Ручную электродуговую сварку характеризует скорость ее осуществления. Она влияет на ширину шва. Чем быстрее скорость, тем уже получается шов. При медленной работе шов получается широкий. Поперечные движения электродом в процессе соединения также влияют на ширину и еще на глубину шва.

Слишком быстро и очень медленно варить не стоит. При очень быстрой работе будут образовываться незаполненные металлом пространства, которые могут стать причиной появления трещин. Очень медленная работа электродом позволяет расплавленному металлу растекаться, что сделает изделие некачественным.

Также различными могут быть движения торца электрода (зигзаги, «ёлочки»).

Варианты направления электрода при сварке

Таким образом, выбор режима ручной дуговой сварки – это комплекс действий, направленных на поиск нужных параметров для соединения конкретного изделия.

Если вы не профессионал или даже совсем новичок в этом деле, тогда с первого раза выбор режима сварки, необходимого для конкретного изделия, может не получится. Но для этого и существует практика, справочная информация, инструкции для ознакомления, в которых указаны параметры ручной дуговой сварки в зависимости от различных показателей.

Стоит отметить, что в каждом случае все параметры подбираются индивидуально. Режимы ручной дуговой сварки покрытыми электродами можно выбрать самостоятельно.