Какие методы включает разрушающий контроль сварных соединений

Неразрушающий контроль

ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов» в зависимости от физических явлений, положенных в основу неразрушающего контроля подразделяет его на виды:

— оптический; — радиационный; — акустический; — магнитный; — вихретоковый; — электрический; — радиоволновой; — тепловой;

— проникающими веществами.

Вид контроля – это условная группировка методов неразрушающего контроля, объединенная общностью физических принципов, на которых они основаны. Методы каждого вида неразрушающего контроля классифицируются по определенным признакам:

— характеру взаимодействия физических полей с объектом; — первичным информативным параметрам;

— способам получения первичной информации.

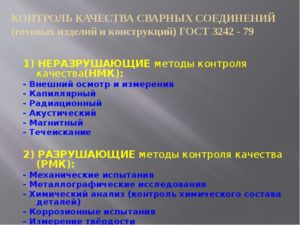

Методы контроля качества сварных соединений устанавливает ГОСТ 3242-79.

Применение метода или комплекса методов контроля для обнаружения дефектов сварных соединений при контроле конструкций при ее изготовлении, ремонте и реконструкции зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.

е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 «Контроль неразрушающий. Методы оптического вида» устанавливает требования к методам контроля оптического вида.

Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х.

Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

Радиографический контроль

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический.

Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок.

Требования к радиографическому контролю регламентированы ГОСТ 7512-82 «Контроль неразрушающий. Сварные соединения. Радиографический метод».

Схема просвечивания рентгеновскими лучами:

1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

Метод ультразвуковой дефектоскопии

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека).

В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.

), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия.

Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно.

При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву:

а – без дефекта; б – с дефектом

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем.

Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой.

Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько).

Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление.Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Капиллярная дефектоскопия

Капиллярные методы НК предназначены для обнаружения открытых дефектов, выходящих на поверхность: трещин, пор, раковин, непроваров и других несплошностей поверхности изделий без их разрушения.

Различают два основные метода капиллярной дефектоскопии: цветной и люминесцентный. Этими методами контролируют детали различной формы из аустенитных, титановых, алюминиевых, медных и других немагнитных материалов.

Эти методы позволяют выявлять:

— трещины сварочные, термические, усталостные;

— пористость, непровары и другие дефекты типа открытых несплошностей различной локализации и протяженности, невидимые невооруженным глазом и лежащие в пределах чувствительности и надежности дефектоскопических средств.

Пузырьковый метод с использованием вакуумных камер

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков.

Он позволяет обнаружить отдельные поры диаметром до 0,004 0,005 мм, а производительность при его использовании достигает 40 – 60 м сварных швов в час. Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва, предварительно обильно смоченной мыльным раствором.

В результате разности давлений по обеим сторонам шва воздух будет проникать в камеру при наличии неплотностей в сварном соединении. В местах трещин, непроваров, газовых пор образуются стойкие мыльные пузырьки, хорошо видимые через прозрачный верх камеры.

Отметив расположение дефектов мелом, цветным карандашом или краской, впускают атмосферный воздух, камеру снимают и сделанные отметки переносят на сварной шов.

Контроль швов газоэлектрическими течеискателями

В настоящее время применяют два вида газоэлектрических течеискателей: гелиевые и галоидные. Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах очень высока, но ввиду сложности конструкции и значительной стоимости изготовления их применяют только для контроля особо ответственных сварных конструкций.

Принцип работы гелиевого течеискателя основан на высокой способности гелия при определенном вакууме проходить сквозь неплотности сварных швов. При контроле сварные швы снаружи испытуемой емкости обдувают из резинового шланга тонкой струёй гелия, находящегося под небольшим давлением в специальном сосуде — газометре.

При наличии неплотностей в швах гелий или его смесь с воздухом попадает из емкости в масс-спектрометрическую камеру, в которой поддерживается высокий вакуум. При попадании гелия в масс-спектрометрическую камеру в ней возникает ионный ток, который подается на индикаторы — миллиамперметр и сирену.

Величина отклонения стрелки миллиамперметра позволяет судить о размерах дефекта.

Испытания плотности сварных швов

Испытаниям на плотность подвергают емкости для горючего, масла, воды, трубопроводы, газгольдеры, паровые котлы и др. Существуют несколько методов контроля плотности сварных швов: гидравлическое испытание, испытание водой без давления или наливом, испытание струей воды или поливом, пневматическое испытание, испытание аммиаком, испытание керосином.

Методы неразрушающего контроля сварных соединений

Практически с момента изобретения сварки, как метода неразъёмного соединения нескольких деталей, возникла и проблема качества таких соединений.

Поскольку расплав в зоне сваривания металлов во многих случаях является материалом с иным химическим составом, к тому же подвергающимся активному воздействию сварочной плазмы, кислорода воздуха и прочих факторов, то прочность такого соединения не может превышать прочность исходного металла.

До тех пор, пока сваренные металлоконструкции не подвергались существенным эксплуатационным нагрузкам, визуального контроля мест сварки было вполне достаточно. Но с возрастанием технических требований к качеству сварных швов возникла потребность в разработке эффективных средств и технологий неразрушающего контроля.

Основные дефекты сварных швов

Их классификация и влияние на качество соединения.В наиболее общем случае дефекты сварного шва подразделяют на две группы:

1. Внутренние дефекты, вызванные термохимическими процессами, происходящими в расплаве при сварке.

2. Внешние дефекты, преимущественно механического характера, связанные с возникающими термическими напряжениями в соединяемых металлах.

Внутренние дефекты

В свою очередь, внутренние дефекты могут представлять собой:

- Газовые включения и поры, образующиеся в результате колебаний внутреннего давления в расплаве и интенсивного окисления металла струёй высокотемпературного плазмы сварочной дуги. Такие поры могут образовывать пустоты, а могут и наполняться газами – продуктами термохимических реакций;

- Высокотемпературные включения шлаков и интерметаллидных соединений различной формы и направленности.

Разнородность материала, пониженные механические характеристики: прочность, сопротивление изгибу, ударная вязкость – основные причины разрушения сварных соединений, имеющих в своём составе газовые включения и несплошности.

Шлаковые и металлические включения ослабляют сварной шов вследствие пониженной прочности отвердевших при охлаждении шлаков, а также неблагоприятной микроструктуры в зоне сварки.

Внешние дефекты

Внешние дефекты сварного шва определяются:

- Качеством проведения процесса, следствием чего является либо односторонность сварки, либо надрез готового шва, в основном по его корню;

- Нарушением технологии охлаждения металла после сварки, в результате чего образуются поверхностные или глубинные трещины, прожоги, поверхность с грубой шероховатостью и неравномерными сварочными швами.

Наличие трещин является следствием существенной неравномерности условий охлаждения металла в зоне расплава, в результате чего его отдельные объёмы охлаждаются с заметно различной скоростью. Возникающие при этом напряжения растяжения определяют место возникновения трещины, путь её распространения, и габаритные размеры дефекта.

Общая классификация методов контроля качества сварки

Исторически первым методом определения качества сварного шва был метод сопоставления параметров фактического шва с так называемым идеальным.

Однако сам критерий идеальности подразумевал испытание работоспособности готовой сварной металлоконструкции, а потому фактически являлся методом разрушающего контроля.

По его результатам делался вывод о возможном применении неразъёмного соединения с ограничениями по внешним нагрузкам.

В настоящее время выбор методов неразрушаюшего контроля сварных соединений диктуется техническими требованиями к эксплуатационной стойкости конструкции, ограничениями на возможность практического применения, а также соображениями трудоёмкости обработки полученных результатов.Практически используются следующие технологии контроля и диагностики сварных швов:

- 1. Метод просвечивания зоны соединения рентгеновскими лучами.

- 2. Метод ультразвукового контроля.

Сущность метода просвечивания

Метод просвечивания (иначе – радиографический) основан на оценке результатов взаимодействия потока γ-излучения с веществом, через которое проходят γ-лучи. Конечный эффект такого взаимодействия приводит к ослаблению интенсивности γ-излучения. Интенсивность такого потока Ф определяется:

- 1. Толщиной изменённой зоны.

- 2. Плотностью вещества в изменённой зоне.

- 3. Геометрическими размерами изменённой зоны.

Под изменённой зоной в данном случае понимается зона сварного шва.

При реализации радиографического метода главной задачей является обеспечение когерентности потока рентгеновских лучей, направляемых на объект контроля, поскольку при рассеивании лучей точность конечного результата заметно снижается.

Поэтому излучатель рентгеновских частиц должен быть достаточно мощным, расстояние до объекта диагностики – по возможности минимальным, а глубина сварного шва – наименьшей.

Указанные ограничения существенно снижают ценность практического применения данного метода

Конструктивно применяемые для контроля γ-дефектоскопы представляют собой защищённый свинцовым экраном стальной корпус, внутри которого устанавливается шар из тяжёлого металла с отверстием, где монтируется рабочая головка с излучателем. С противоположной стороны шара находятся клеммы соединения рабочей головки с источником γ-излучения.

С целью снижения вредного воздействия на окружающую среду в качестве источника рентгеновского излучения применяется изотоп кобальта Со60, обладающий наиболее короткой длиной волны γ-излучения, и, следовательно, наибольшей проникающей способностью.

Результат просвечивания сварного шва отображается на рентгенограмме, которая фиксирует численное изменение параметра Ф в зависимости от характера имеющихся неоднородностей. Сравнивая отмеченные неравномерности распределения, делают вывод о качестве сварки.

Радиографический метод обладает рядом ограничений и недостатков, среди которых:

- Ограниченная зона расстояния между дефектоскопом и объектом проверки – при слишком малом расстоянии искажается фактическая конфигурация и размеры дефекта, при слишком большом требуется заметно увеличивать мощность источника генерации излучения;

- Невозможность применения метода при глубинных дефектах, образующихся в результате сварки особо толстолистового металла;

- Невозможность оперативного получения результатов дефектоскопии сварного шва до обработки рентгеновской плёнки с его изображением;

- Высокие требования к безопасности источника γ-излучения, и необходимость в отдельном защищенном помещении для него.

Ряд указанных недостатков снимается применением метода электроградиографии, который использует не рентгеновские плёнки, а металлические пластины, предварительно покрываемые тонким слоем фоточувствительного полупроводника (в частности, селена).

Слой обрабатывается коронным разрядом, и результате получает способность фиксировать дефекты сварного шва. Однако и этот метод несвободен от недостатков, основными их которых являются нестабильность получаемых результатов и зависимость от внешних условий диагностики.

Электрорадиография используется главным образом при контроле сварных швов из алюминия.

https://www.youtube.com/watch?v=ZbnEIr5ITFc

Иногда диагностику сварных швов ведут с применением нейтронного излучения, а также, используя импульсное рентгеновское просвечивание. Однако практического применения эти методы не получили ввиду сложности оборудования и его большой энергозатратности.

Сущность методов ультразвукового контроля

Метод основан на акустических изменениях, которые происходят при прохождении звуковых колебаний сверхвысокой частоты сквозь исследуемый объём металла. Для неразрушающего контроля качества сварных швов используются такие свойства ультразвука, как скорость его распространения и степень ослабления обратного сигнала.

Принцип ультразвуковой дефектоскопии заключается в следующем:

- Звуковые волны, генерируемые источником ультразвука – магнитострикционным или пьезоэлектрическим преобразователем, проходят через диагностируемую зону металла, отражаясь при этом от возможных источников искажений микроструктуры – углов, граней, пустот и т.д.

- Для фиксирования возможных внутренних дефектов звуковую волну необходимо отразить, «вернув» её в дефектоскоп, для чего в конструкции последнего предусмотрена угловая искательная головка.

- При наличии внутреннего дефекта происходит отражение звуковой волны, либо изменение угла её преломления. По интенсивности этих изменений можно судить о величине внутренних дефектов, о месте их расположения, а также о их конфигурации.

Основными узлами промышленных конструкций ультразвуковых дефектоскопов являются:

- Излучатель – узел, распространяющий высокочастотные колебания от источника в определённом направлении. Наибольшей равномерностью отличаются излучатели дискового типа;

- Собственно вибратор, размещаемый в корпусе, который не должен испытывать искажающее воздействие сдвиговых сред, а потому размещается в вязких материалах – гипсе, пастообразных веществах или графите;

- Приёмник ультразвукового сигнала, включающий в себя угловую искательную головку, который располагается с противоположной стороны от диагностируемого элемента сварного шва;

- Широкополосный усилитель ультразвукового сигнала, в качестве которого применяются радиочастотные приборы, снабжённые кварцевой головкой;

- Аналогово-цифровой преобразователь с цветным дисплеем, на экран которого выводится как качественная картинка с изображением дефекта, так и числовые его характеристики. Возможно представление результата в виде графика изменения интенсивности дефекта по его длине.

Современные ультразвуковые дефектоскопы используют следующие методы диагностики:

- 1. Резонансный метод, при котором происходит непрерывное излучение высокочастотных колебаний, с отражением волны в преобразователь. В результате в проверяемом изделии создаются так называемые стоячие волны, которые вводят испытуемую деталь в резонансные колебания. Их амплитуда фиксируется измерительным узлом дефектоскопа.

- 2. Метод звукового импульса, при котором оценивается время отражения высокочастотного сигнала от дефекта или пустоты в сварной конструкции. Генерируемый импульс определённой частоты предварительно синхронизируется и через усилитель направляется на изделие, проходящее акустический контроль качества. Искательная головка фиксирует объёмы с внутренними неоднородностями, и преобразует акустический сигнал в электрический, который затем воспроизводится на экране дисплея. Результат такого измерения называют рефлектограммой.

Сущность метода пенетрации (капиллярный метод)

Во многих случаях нет надобности в сложной измерительной технике, которая бы производила оценку качества сварного шва.

Например, в сварных ограждающих конструкциях имеет значение на суммарный предел их механической прочности, а цельность шва, определяющая долговечность соединения в условиях внешних атмосферных воздействий.

В таких случаях применяют визуальную оценку качества сварного шва по диффузии в него специальных жидкостей с высокой проникающей способностью. Таким образом, при пенетрации (проникновении) используются капиллярная проводимость поверхностных трещин и их взаимодействие с веществом (проявителем).

Методом пенетрации можно выявлять только поверхностные трещины, в частности, их ширину и протяжённость. В сложных и ответственных случаях результат проявления исследуется при помощи электронного растрового микроскопа.

Методика практической реализации метода следующая. Испытуемую сварную конструкцию очищают от поверхностных загрязнений, после чего покрывают индикаторной жидкостью. Если изделие – больших габаритов, то жидкость наносится кистью или пульверизатором, малые по размерам детали погружают в специальный резервуар.

После нанесения жидкости требуется некоторое время (0,5…30 мин) для того, чтобы она полностью проникла в возможные поры на диагностируемом изделии, после чего излишки жидкости удаляют, а изделие обрабатывают в высококонтрастном проявителе, распыляемом по поверхности.

Высыхая, проявитель извлекает индикаторную жидкость из трещин, воспроизводя размеры и конфигурацию дефекта.

Состав проявляющих веществ подбирается таким образом, чтобы увеличить фактические размеры дефекта по сравнению с реальными.Это повышает точность метода. На практике в качестве индикаторной жидкости применяют горячее масло, а в качестве проявителя используют известковое молоко.

При вторичном нагреве сварной конструкции известковая смесь высыхает, а на поверхности в местах поверхностных трещин остаются тёмные следы. Иногда используют индикацию краской, а в роли проявителя применяют бензол.

Повышения контрастности дефектной зоны можно добиться, используя различные флуоресцирующие покрытия.

Методы контроля качества сварных соединений

страница » Методы контроля качества сварных соединений

Под контролем качества сварки подразумеваются проверка условий и порядок выполнения сварочных работ, а также определение качества выполненных сварных соединений в соответствии с техническими требованиями.

В сварочном производстве применяют следующие виды контроля: входной (предупредительный), текущий (пооперационный) и приемочный (выходной) готовых изделий и узлов.

Цель входного контроля – уменьшить вероятность возникновениябрака при выполнении сварочных работ (контроль документации, качества исходных и сварочных материалов, квалификации сварщиков и т. д.).

Текущий контроль осуществляется в процессе сборочно-сварочных работ.

Приемочный, или выходной контроль, осуществляется для выявления наружных и внутренних дефектов сварки.

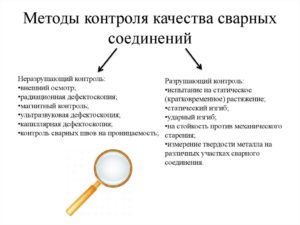

Различают разрушающие и неразрушающие методы контроля качества сварных соединений.

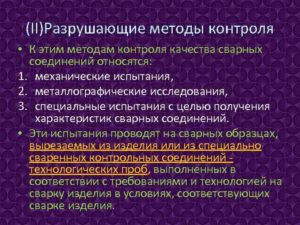

Разрушающие методы контроля качества сварных соединений

Разрушающие испытания проводят на образцах-свидетелях, моделях и реже на самих изделиях для получения информации, прямо характеризующей прочность, качество или надежность соединений.

К их числу относятся: механические испытания, металлографические исследования, химический анализ и специальные испытания.

Эти методы применяют главным образом при разработке технологии изготовления металлических конструкций или для выборочного контроля готовой продукции.

Механические испытания предусматривают статические испытания различных участков сварного соединения на растяжение, изгиб, твердость и динамические испытания на ударный изгиб и усталостную прочность.

Металлографические исследования проводят для установления структуры металла сварного соединения и наличия дефектов.

При макроструктурном методе определяют характер и расположение видимых дефектов в разных зонах сварных соединений путем изучения макрошлифов и изломов металла невооруженным глазом или с помощью лупы.

При микроструктурном анализе исследуют структуру металла на полированных и травленных реактивами шлифах при увеличении в 50…2000 раз. Такие исследования позволяют обнаружить пережог металла, наличие окислов по границам зерен, сульфидных и оксидных включений, размеры зерна, микроскопические трещины и другие дефекты структуры.

Химический анализ позволяет установить состав основного и наплавленного металла, электродов и их соответствие ТУ на изготовление сварного соединения.

Специальные испытания проводят для получения характеристик сварных соединений, учитывающих условия эксплуатации (коррозионная стойкость, ползучесть металла при воздействии повышенных температур и др.).

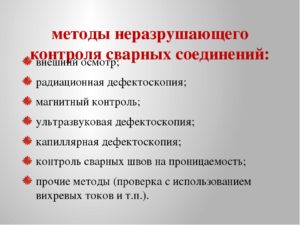

Неразрушающие методы контроля качества сварных соединений

При неразрушающих испытаниях оценивают те или иные физические свойства, косвенно характеризующие прочность или надежность сварного соединения.

Неразрушающие методы (ими проверяется более 80 % сварных соединений) применяют, как правило, после изготовления изделия для обнаружения в нем дефектов.

К неразрушающим методам контроля качества сварных соединений относятся: внешний осмотр, радиационный, ультразвуковой и магнитный контроль, контроль на непроницаемость и ряд других методов, имеющих ограниченное применение.

Внешнему осмотру подвергается 100 % сварных соединений. Осмотр выполняют невооруженным глазом или с помощью лупы, используя шаблоны и мерительный инструмент. При этом проверяются геометрические размеры швов, наличие подрезов, трещин, непроваров, кратеров и других наружных дефектов.Контролю на непроницаемость подвергают трубопроводы и емкости, предназначенные для транспортирования и хранения газов и жидкостей и, как правило, работающие при избыточном давлении.

Пневматические испытания основаны на создании с одной стороны шва избыточного давления воздуха (10…20 кПа) и промазывании другой стороны шва мыльной пеной, образующей пузыри под действием проникающего через неплотности сжатого воздуха. Негерметичность можно также оценить по падению давления воздуха в емкости, снабженной манометром.

Вид гидравлического испытания зависит от конструкции изделия. Налив воды применяют для испытания на прочность и плотность вертикальных резервуаров, газгольдеров и других сосудов с толщиной стенки не более 10 мм. Воду наливают на полную высоту сосуда и выдерживают не менее 2 ч.

Поливу из шланга с брандспойтом под давлением не ниже 0,1 МПа подвергают сварные швы открытых сосудов. При испытании с дополнительным гидростатическим давлением последнее создают в наполненном водой и закрытом сосуде с помощью гидравлического насоса. Величину давления определяют по техническим условиям и правилам Котлонадзора.

Дефектные места устанавливают по наличию капель, струек воды и отпотеваний.

Внутренние дефекты сварных соединений выявляют просвечиванием рентгеновскими лучами (толщина металла до 60 мм (рис. 1)), или гамма-лучами (толщина металла до 300 мм (рис. 2)).

Выявление дефектов основано на различном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Результаты фиксируются на пленке или выводятся на специальный экран.

Размеры выявляемых дефектов: при рентгенографии – 1…3 % от толщины металла, при радиографии – 2…4 %.

Рис. 1. Рентгенографический контроль сварных соединений: 1 – рентгеновская трубка; 2 – сварное соединение; 3 – кассета; 4 – пленкаПри оценке качества швов рекомендуется иметь эталонные снимки характерных дефектов для разных толщин металла. Альбомы эталонных снимков утверждаются инспекцией Ростехнадзора и являются неотъемлемой частью ТУ на приемку изделий.

Рис. 2. Схема просвечивания гамма-лучами: 1 – затвор; 2 – свинцовая капсула; 3 – капсула с веществом; 4 – сварное соединение; 5 – кассета с пленкой

Магнитографический контроль основан на обнаружении полей рассеивания, образующихся в местах расположения дефектов при намагничивании контролируемых сварных соединений (рис. 3). Поля рассеивания фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва. Запись производят на дефектоскопе.

Магнитографический контроль можно применять только для проверки сварных соединений металлов и сплавов небольшой толщины, обладающих ферромагнитными свойствами. Выявляют поверхностные и подповерхностные макротрещины, непровары, поры и шлаковые включения глубиной 2…7 % на металле толщиной 4…12 мм. Менее четко обнаруживаются поры округлой формы, широкие непровары (2,5…

3 мм), поперечные трещины, направление которых совпадает с направлением магнитного потока.

Ультразвуковой контроль

Контроль сварных соединений. Методы контроля дефектов сварки

Дефекты в сварных соединениях бывают двух типов: внешние и внутренние. К внешним дефектам относятся наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним дефектам относятся скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. (рис. 1).

Рис. 1. Виды дефектов в сварных соединениях: (а – г) – внешние дефекты: наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры; (д – ж) – внутренние дефекты: скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения

На рис. 2 – 8 показаны схемы и фотографии дефектов в сварных соединениях.

Рис. 2. Продольная трещина сварного соединения

Рис. 3. Пористость в сварном шве

Рис. 4. Наплывы в сварном шве.

Рис. 5. Макроструктура сварного шва (проплав)

Рис. 6. Трещины в сварном шве

Рис. 7. Кратер в сварном шве

Рис. 8. Подрезы в сварном шве

Качество сварных соединений обеспечивают предварительным контролем материалов и заготовок, текущим контролем за процессом сварки и приёмочным контролем готовых сварных изделий. В зависимости от нарушения целостности сварного соединения при контроле различают разрушающие и неразрушающие методы контроля.

3. Методы контроля

При предварительном контроле основного и сварочных материалов устанавливают, удовлетворяют ли сертификатные данные в документах заводов-поставщиков требованиям, предъявляемым к материалам в соответствии с назначением и ответственностью сварных узлов и конструкций.

Перед сборкой и сваркой заготовок проверяют, соответствуют ли их форма и габаритные размеры установленным, а также контролируют качество подготовки кромок и свариваемых поверхностей. При изготовлении ответственных конструкций сваривают контрольные образцы. Из них вырезают образцы для механических испытаний.

По результатам испытаний оценивают качество основного и сварочных материалов, а также квалификацию сварщиков, допущенных к сварке данных конструкций.

При текущем контроле проверяют соблюдение сварщиками установленных параметров режимов сварки и исправность работы сварочного оборудования. Осматривают сварные швы для выявления внешних дефектов и замеряют их геометрические размеры. Замеченные отклонения устраняют непосредственно в процессе изготовления конструкций.

Готовые сварные соединения в зависимости от назначения и ответственности конструкции подвергают приёмочному контролю:

- внешнему осмотру для выявления поверхностных дефектов;

- обмеру сварных швов;

- испытаниям на плотность;

- магнитному контролю;

- просвечиванию рентгеновским и гамма-излучениям, ультразвуком для выявлений внутренних дефектов (рис. 9)

Рис. 9.

Методы контроля сварных соединений: а – рентгеновский; б – гамма-излучением; в – ультрозвуковой 1 – рентгеновская трубка; 2 – рентгеновские лучи; 3 – сварной шов; 4 – кассета с рентгеновской плёнкой; 5 – ампула с радиоактивным изотопом; 6 – свинцовый контейнер; 7 – гамма-лучи; 8 – сварное соединение; 9 – рентгеновская плёнка; 10 – кассета; 11 – сварное соединение; 12 – пьезометрический щуп; 13 – ультразвуковой дефектоскоп; 14 – осциллограф

На плотность испытывают ёмкости для хранения жидкостей, сосуды и трубопроводы, работающие при избыточном давлении, путём гидравлического и пневматического нагружения, с помощью течеискателей и керосином.

Магнитный контроль основан на намагничивании сварных соединений и обнаружения полей магнитного рассеяния на дефектных участках (рис. 10).

Рис. 10. Проверка качества сварных швов магнитной дефектоскопией

При контроле качества сварки магнитными дефектоскопами используется явление электромагнетизма. Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов.

Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два – магнитопорошковый и магнитографический.

При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например, железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.Более совершенный магнитографический способ предполагает наложение на шов ферромагнитной ленты, на которой после пропускания ее через прибор проявляются имеющиеся дефекты (рис. 11).

Рис. 11. Проверка качества сварных швов магнитной дефектоскопией: 1 – магнит, 2 – сварной шов, 3 – дефект, 4 – магнитная пленка.

Магнитным способам контроля могут подвергаться только ферромагнитные металлы. Хромоникелевые стали, алюминий, медь, не являющиеся ферромагнетиками, магнитному контролю не подлежат.

Рентгеновское просвечивание основано на различном поглощении рентгеновского излучения участками металла с дефектами и без них.

Сварные соединения просвечивают с помощью специальных рентгеновских аппаратов. После проявления плёнки на ней фиксируют участки повышенного потемнения, которые соответствуют дефектным местам в сварном соединении.

Вид и размер дефектов определяют сравнением плёнки с эталонными снимками (рис. 12).

Рис. 12. Выявление дефектов в сварных швах

Применяемые в промышленности рентгеновские аппараты позволяют просвечивать сварные соединения из стали толщиной 10 – 200 мм, алюминия до 300 мм, меди до 25 мм. При этом фиксируют дефекты, размеры которых составляют 2% толщины металла.

Просвечивание гамма-лучами (рис. 13) по сравнению с рентгеновским имеет ряд преимуществ. Благодаря портативности аппаратуры его можно применять в любых условиях (в цехах, полевых условиях, на монтаже и т.п.). Кроме того, просвечивание гамма-лучами – менее дорогостоящий способ.

Рис. 13. Просвечивания гамма-лучами сварных швов

Недостатком его является низкая чувствительность при просвечивании малых толщин (до 50 мм). На больших толщинах чувствительность такая же, как у рентгеновского метода.

Ультразвуковой контроль основан на способности ультразвуковых волн отражаться от поверхности раздела двух сред. При встрече с поверхностью дефекта возникает отражённая ультразвуковая волна, дефект фиксируется на экране осциллографа.

Промышленные ультразвуковые дефектоскопы (рис. 14) позволяют обнаруживать дефекты на глубине 1 – 250мм. При этом можно выявлять дефекты с минимальной площадью (1 – 2 мм2). С помощью ультразвукового метода можно выявить наличие дефекта и даже место его расположения, но нельзя установить его вид.

Рис. 14. Проверка сварных соединений трубопроводов

Какие методы включает разрушающий контроль сварных соединений — Справочник металлиста

Основная задача любой системы контроля – выявление дефектов и определение пределов прочности и надежности. Дефекты могут возникнуть в результате ошибки при конструировании, производстве или эксплуатации: дефекты литья, усталостное разрушение, атмосферная коррозия, изнашивание сопряженных деталей, дефекты при нанесении покрытий, дефекты неразъемных соединений металла и так далее.

В каждом конкретном случае применяются специальные методики, позволяющие определить степень влияния дефекта на качество изделия: насколько уменьшится надежность, рабочие характеристики, как изменятся сроки и условия эксплуатации, или дефект является критичным и предмет не может быть допущен к использованию. Различают две основные группы испытаний: разрушающего и неразрушающего контроля.

Методы разрушающего контроля

Разрушающий контроль служит для количественного определения максимальной нагрузки на предмет, после которой наступает разрушение. Испытания могут носить разный характер: статические нагрузки позволяют точно измерить силу воздействия на образец и подробно описать процесс деформации.

Динамические испытания служат для определения вязкости или хрупкости материала: это разного рода удары, при которых возникают инерционные силы в частях образца и испытательной машины. Испытания на усталость – это многократные нагрузки небольшой силы, вплоть до разрушения.

Испытания на твердость служат для измерения силы, с которой более твердое тело (например, алмазный наконечник ударника) внедряется в поверхность образца. Испытания на изнашивание и истирание позволяют определить изменения свойств поверхности материала при длительном воздействии трения.

Комплексные испытания позволяют описывать основные конструкционные и технологические свойства материала, регламентировать максимально допустимые нагрузки для изделия.

Для определения характеристик механической прочности используют разрывные машины. Например, WEB 600, производства TIME Group Inc.: она способна развивать усилие 600 кН.

Машины для технологических испытаний, такие как ИА 5073-100, ИХ 5133, ИХ 5092 отечественного производства, поставляемые компанией ООО «Северо-Западные Технологии», служат для испытаний на скручивание проволоки, выдавливание листового металла, перегибов проволоки и так далее.

Есть несколько методов определения твердости металла: по Виккерсу, когда в поверхность вдавливается четырехгранная алмазная пирамидка под действием нагрузки в 5, 10, 20, 30, 50 и 100 кгс.Затем отпечаток измеряют по диагоналям квадрата, и по таблице определяют число твердости. Машины для определения твердости – твердомеры.

Например ИТ 5010 – машина для определения твердости по Виккерсу.

При исследовании твердости по методу Роквелла, образец плавно нагружают до 98 Н (10 кгс). Затем дается дополнительная нагрузка до максимального значения 490 Н (50 кгс) – 1373 Н (140 кгс).

После его достижения на шкале индикатора прибора отображается количество единиц твердости образца. Один из распространенных твердомеров по Роквеллу – ТР 5006 М.

Среди машин, предназначенных для испытания на усталость можно назвать МУИ-6000 (поставщик – «Северо-Западные Технологии»).

Методы неразрушающего контроля

Если методы разрушающего контроля применяются только к контрольным образцам, для выяснения общих механических свойств, то неразрушающий контроль служит для массового контроля качества продукции. Работа приборов неразрушающего контроля основывается на принципах изменения свойств предмета при наличии дефектов.

Это ультразвуковая дефектоскопия и толщинометрия , радиография , магнитопорошковый и капиллярный контроль, вихретоковый контроль, оптико-визуальный контроль и другие. Например, оборудование ультразвуковой дефектоскопии измеряет разницу в прохождении ультразвука, в зависимости от толщины и плотности металла.

Толщиномеры 26МG, 26MG-XT, 26XTDL, 36DLPLUS, производства компании Panametrics служат для определения остаточной толщины стенок труб, котлов и других конструкций, подверженных износу.

36 DL PLUS – современный цифровой эхо-импульсный переносной контактный толщиномер, который позволяет измерять толщину даже тех объектов, к которым можно подойти только с одной стороны.

Применяется в энергетике и машиностроении для измерения толщины стенок трубопроводов, сосудов давления, котлов и других объектов.

Один из распространенных методов неразрушающего контроля – вихретоковый. Он основан на измерении возмущений вихревых токов при наведении электрического тока на образец. Даже малейшая трещина или каверна в металле, точечная коррозия или истончение сразу фиксируется в изменении вихревых токов.Современные вихретоковые дефектоскопы служат для контроля посадочных полок дисков колес, ряда крепежных деталей авиационных конструкций, детектирования трещин вблизи крепежных отверстий, а также для отображения С-скана крепежных отверстий, контроля многослойной коррозии в автомобильной, авиационной и аэрокосмической отраслях.

Среди оборудования вихретокового контроля можно назвать приборы компании Zetec, которые позволяют выполнять широкий спектр обследований различных конструкций самолетов, узлов двигателей и колес. Например, MIZ®-21SR – многорежимный вихретоковый дефектоскоп и бонд-тестер.

Это легкий портативный прибор, использующий два метода вихретоковой дефектоскопии для обнаружения непроклея, расслоения и аномалий плотности. Кроме того, MIZ®-21SR имеет функции измерения проводимости и толщины покрытий. Вся информация отображается на дисплее с высоким разрешением и четкостью изображения.

Рентгеновский контроль

Этот метод обыкновенно используется для дефектоскопии крупных сварных металлических конструкций, подверженных коррозионному воздействию атмосферы: трубопроводов, опор и несущих и любых других металлических конструкций. Рентгеновские аппараты могут быть стационарные (кабельного и моноблочного типа), переносные или монтироваться на кроулеры.

Кроулер – самоходный, дистанционно управляемый робот, несущий автономный рентгеновский комплекс. Он предназначен для контроля качества сварных соединений трубопроводов. Такой аппарат по команде извне перемещается в трубопроводе, останавливается и снимает рентгенограмму. Экспонирующее устройство кроулера работает полностью независимо.

Одни рентгеновские аппараты требуют экспонирования и проявки специальной пленки, другие отражают информацию сразу в цифровом виде.

Среди аппаратуры рентгеновского контроля нужно назвать продукцию ЗАО «Синтез НДТ», входящую в группу предприятий «ЮНИТЕСТ». Стационарные аппараты серии «Витязь» изготовлены моноблоком, со стеклянной рентгеновской трубкой. Их стоимость относительно невысока.

Серия «Бастион» – аппараты кабельного типа, в них используется металлокерамическая трубка, что обеспечивает надежность и длительный срок службы, но они более дороги. Как правило, стационарные аппараты используются для контроля материалов или готовой продукции, они отличаются от переносных высокой стабильностью параметров тока, напряжения и минимумом пульсаций.

Переносные рентгеновские аппараты серии «РПД», того же производителя, предусматривают и варианты для работы в тяжелых климатических условиях, на Крайнем севере. В этом случае, блок питания и управления монтируется в металлическом корпусе, категория защиты — IP65. На кроулеры устанавливаются панорамные рентгеновские трубки серии СХТ.

Они обеспечивают максимально возможную жесткость спектра излучения с высоким КПД, аппараты питаются от аккумуляторной батареи кроулера. Оборудование СХТ снабжено системой принудительного воздушного охлаждения анодов вентиляторами.

Сегодня не существует одного универсального метода, который позволял бы измерить все свойства металлического изделия разом.

Поэтому методы контроля качества применяются в комплексе: на стадиях разработки и изготовления – разрушающие, в процессе эксплуатации – различные неразрушающие.

Выбор конкретного способа контроля зависит не только от специфики и назначения металлической конструкции, но и от многочисленных внешних факторов, которые непременно учитываются специалистами.Неразрушающий контроль

ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов» в зависимости от физических явлений, положенных в основу неразрушающего контроля подразделяет его на виды:

— оптический; — радиационный; — акустический; — магнитный; — вихретоковый; — электрический; — радиоволновой; — тепловой;

— проникающими веществами.

Вид контроля – это условная группировка методов неразрушающего контроля, объединенная общностью физических принципов, на которых они основаны. Методы каждого вида неразрушающего контроля классифицируются по определенным признакам:

— характеру взаимодействия физических полей с объектом; — первичным информативным параметрам;

— способам получения первичной информации.

Методы контроля качества сварных соединений устанавливает ГОСТ 3242-79.

Применение метода или комплекса методов контроля для обнаружения дефектов сварных соединений при контроле конструкций при ее изготовлении, ремонте и реконструкции зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.