Классификация сварочных электродов для ручной дуговой сварки

Существующие виды электродов, их классификации и характеристики

В настоящее время существует огромное количество технологий: от сварки под флюсом и под порошком до холодной сварки. Все эти виды электродов отличаются друг от друга процессом, но подача тока на деталь происходит везде одинаково, а именно при помощи сварочных проволок. В этой статье мы расскажем об их видах и применении.

Электрод представляет собой отрезок проволоки малой длины, покрытой защитным слоем.

Проволока и покрытия могут быть выполнены из различных видов материала. Выбор материала в свою очередь зависит характера свариваемых деталей.

статьи

Для чего нужны электроды?

Обычно они служат для соединения чугунов и сталей, цветных металлов, но могут быть использованы и для их резки. Сейчас ими можно варить практически во всех пространственных положениях.

Разновидностей стержней огромное количество, каждый изготавливается для своей конкретной задачи, поэтому все марки делятся на определенные классы.

Так какие бывают марки электродов? какие бывают виды электродов для сварки?

Итак, теперь выясним, какие существуют виды сварочных электродов.

В первую очередь начнем с того, что марки электродов для сварки бывают плавящиеся и неплавящиеся.

Плавящиеся электроды не только передают ток на деталь, они также путем расплавления вступают в химическую связь с расплавленным металлом и обеспечивают соединение деталей.

Неплавящиеся стержни обеспечивают подвод тока к соединяемым деталям, а присадки подводятся отдельно. Их изготавливают из различного рода тугоплавких материалов, таких как графит и вольфрам.

Кроме этого, группы электродов делятся на металлические и неметаллические. Ко второй марке электродов для сварки относятся графитовые и угольные стержни.Они обладают хорошей проводимостью и хорошо справляются со сваркой и резкой, и наплавкой, хорошо проводят токи, обладают высокой температурой плавления. Применяются они вместе с присадкой, которая может подаваться на дугу во время сварки, а может быть уложена на соединяемую область сразу.

К характеристикам электродов для сварки относятся такие преимущества, как возможность многоразового использования и отсутствие прилипания к поверхности детали.

В свою очередь металлические виды электродов для сварки состоят из сердечника. Они имеют специальные покрытия, обеспечивающие высокое качество шва, улучшение эксплуатационных свойств изделия после работы и предотвращении попадания вредных включений в сварочную ванну.

В газообразующее покрытие могут входить такие элементы, как крахмал, пиролюзит и другие.

Такой метод повышает производительность процесса за счет применения большой величины тока, образования защитной пленки на поверхности металла и тем самым препятствию попадания атмосферного воздуха в зону сварки, более стабильная дуга.

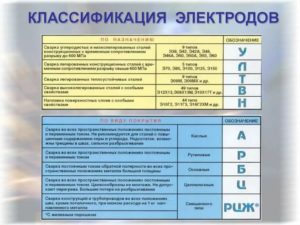

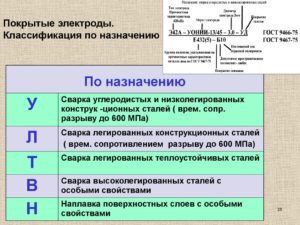

Классификация сварочных электродов

Перейдем к вопросу о том, какие бывают электроды для сварки. Остановимся на классификации электродов по назначению.

Для того, чтобы знать характеристики тех или иных стержней, существует понятие маркировки, в которой указаны различные характеристики электродов для сварки и прочие данные. Важно знать и толщину стержней. Это необходимо для правильного его подбора, работе с изделием определенной толщины. Описание, классификация и маркировка обычно указывается на упаковке.

Должно обеспечиваться:

- устойчивое горение дуги и легкое зажигание;

- равномерное расплавление покрытия;

- равномерное покрытие шлаком шва;

- не затрудненное удаление шлака со шва;

- отсутствие пор, трещин и непроваров.

Назначение электродов в большой мере зависит от состава его металлического сердечника. При изготовлении берутся во внимание ряд факторов, влияющих на качество шва:

- классификация по назначению;

- прямое назначение отдельного типа сплавов и металлов;

- пространственного положения работ и условия проведения работ;

- толщины деталей и конструкций;

- узкоспециализированные характеристики шва (изгиб, сопротивление разрыву, насыщенность кислорода, текучесть жидкого шва и др.).

Учет маркировки сведен соответствующими стандартами и сортаментами. Стержень определенной маркировки должен соответствовать всем техническим условиям, маркировка на упаковке должна совпадать с содержимым качественно и количественно. Классификация электродов по назначению характеризуется металлом, над которым будут проводиться сварочные работы.

- У — низколегированные и углекислотные стали: Э6, Э55, Э46, Э42 и другие;

- Л — легированные стали: Э70, Э85, Э100 и другие;

- Т — легированные теплоустойчивые стали: Э09М, Э09МХ и другие;

- В — высоколегированные стали с особыми свойствами: Э12Х13, Э10Х17Т и другие;

- Н — наплавка поверхностных слоев с особыми свойствами: Э10Г2, Э11ГЗ, Э16Г2ХМ и другие.

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Нержавеющая проволока может пригодиться в случаях, когда необходимо соединить никелированные, хромированные металлы изнержавеющей стали.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие.

Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений.

Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

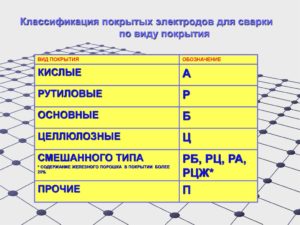

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Некоторые правила использования электродов

Необходимо соблюдать их сохранность. Для качественной и безопасной работы ее геометрия не должна быть нарушена, вес и масса ее должны совпадать с данными на упаковке, шлаковые корки должны с легкостью отделяться от шва.

Все должно быть герметично упаковано, а упаковка должна предотвращать попадание влаги во внутрь. Электроды должны быть сухими, попадание влаги на них приводит к отсыреванию покрытия, а значит, и к ухудшению сварочного процесса.

Допускается сушить их в специально оборудованных печах при заданной температуре 260 градусов Цельсия, а после сушки должны быть герметично упакованы для предотвращения повторного попадания воды на них.

Также влага не самым лучшим образом влияет на характеристики покрытия, расплавленный металл может сильно разбрызгиваться. Из-за влаги могут образовываться поры, трещины, раковины и другие дефекты. Не рекомендуется варить гнутыми стержнями с поврежденным покрытием.Многие характеристики занесены в таблицы. Таблица — удобный и наглядный способ получения информации о характеристиках материалов,о марках сварочных электродов и многом другом.

В настоящее время наиболее распространена ручная дуговая сварка. Электроды для ручной сварки похожи на металлический пруток.

Такой тип сварки проще в применении, чем многие другие виды, компактен, допускает сварку в труднодоступных местах, с его помощью можно работать с чугуном, сталью, многими цветными металлами, прост в использовании и не требует больших материальных вложений.

К минусам такого типа соединения можно отнести то, что качество шва напрямую зависит от квалификации рабочего, довольно низкий КПД по сравнению с остальными типами сварки, вредные условия труда для рабочих и другие. Для ручной дуговой сварки применяют специальные сварочные инверторы. Электроды для ручной сварки изготавливаются в соответствии с требованиями ГОСТ9466.

В заключение можно сказать, что на сегодняшний день имеется огромный спектр типов электродов и их применение, а сварка по-прежнему является важной частью многих строительных, производственных, монтажных работ. Их огромное количество, они различаются по маркам, толщинам, химическому составу и прочим характеристикам.

Важно знать, какие стержни можно применять при различного рода работах, дабы добиться максимального результата и получить на выходе качественное изделие или деталь.

Данный вид работ привлекает все новых специалистов, ученые продолжают работу над улучшением технологического процесса, ведь спрос на сварочные работы довольно велик.

Электроды для ручной дуговой сварки

На сегодняшний день сварочные работы проводятся достаточно часто. Это связано с относительной простотой процесса и низкими финансовыми затратами при приемлемом уровне качества получаемого шва. Для сварочных работ применяется специальное оборудование и расходные материалы.

В качестве примера можно привести электроды для ручной дуговой сварки, без которых провести рассматриваемые работы практически невозможно. Ручная дуговая сварка покрытыми электродами сегодня проводится довольно часто, что определило появление большого количества разновидностей расходного материала.

Примером можно назвать строение электрода, которое соответствует особенностям проводимой работы. Рассмотрим все наиболее важные моменты подробнее.

Электроды для ручной дуговой сварки

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения.

Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями.

Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ.

Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно.

Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Применение электродов

Сварочные электроды для ручной электродуговой сварки имеют достаточно большое количество особенностей в применении. Основные требования, применяемые к этому расходному материалу, заключатся в нижеприведенных моментах:

- Электроды, применяемые в дуговой сварке, должны обеспечить стабильное горение образующейся дуги. Только при этом условии можно обеспечить условия для формирования качественного шва.

- Стальные металлические покрытые должны иметь шов с определенным химическим составом. Только в этом случае получаемое изделие будет служить долго и надежно.

- При работе электродный стержень должен равномерно расплавляться по поверхности.

- Расходный материал должен обеспечивать все условия для высокой производительной сварки.

- Минимальная степень разбрызгивания расплавленного материала. При работе слишком сильное разбрызгивание может привести к повреждению хорошего покрытия.

- Высокая прочность получаемого соединения. Легкая отделимость шлаков – еще одна положительнаяхарактеристика применяемых электродов для ручной дуговой сварки.

- Не стоит забывать о том, что электроды должны храниться и сохранять свои качества на протяжении длительного периода. Именно поэтому физико-химические качества не должны изменяться от воздействия окружающей среды.

- Минимальная степень токсичности при проведении работ. При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

Проводя подключение, следует уделить внимание нижеприведенным моментам:

- При прямой полярности электрод соединяется с зажимом отрицательной клеммой, деталь с положительной.

- Для работы с деталями, изготавливаемыми из тонкого листа, применяется метод подключения обратной полярности. В этом случае электрод соединяют с положительной клеммой, деталь с отрицательной.

При проведении работы следует соблюдать технику безопасности. При выполнении работ следует использовать:

- специальные перчатки;

- защитную робу;

- ботинки;

- наиболее подходящий защитный шлем.

Во многом качество получаемого шва зависит от умений сварщика и правильности выбора электрода по основным критериям.

При изготовлении электродов могут использоваться самые различные покрытия. Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

- кислое;

- рутиловое;

- основное;

- целлюлозное;

- прочее.

Специальная обмазка электродов для ручной дуговой сварки может стабилизировать образующуюся дугу и обеспечить наиболее благоприятные условия для работы. С каждым годом появляются новые виды покрытия электродов для ручной дуговой сварки, которые обладают более привлекательными эксплуатационными качествами.

Используются электроды достаточно просто, у сварочного аппарата есть соответствующий зажим. Не стоит забывать, что у этого расходного материала условия хранения и транспортировки точно, такие же, как и у сварочной проволоки.

При необходимости проводится прокалывание электродов для ручной электродуговой сварки не позднее, чем за 5 суток перед сваркой. Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь.Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

Принципы маркировки

Марки электродов для ручной дуговой сварки указывают на основные эксплуатационные качества применяемых расходных материалов. Примером маркировки назовем Э46-ЛЭЗАНО-21-Ф-УД Е 43 1(3) – РЦ13. Расшифровка проводится следующим образом:

- Э46 – обозначение типа электродов. Как ранее было отмечено, классификация проводится по предназначению. В данном случае расходный материал предназначается для углеродистых и низкоуглеродистых сталей.

- ЛЭЗАНО-21 – марка, указываемая производителем. Эта часть маркировки не несет с собой информацию об эксплуатационных качествах электродов.

- Ф – символ, предназначенный для обозначения диаметра. Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

- У – символ в маркировке указывает на возможность применения расходного материала для работы с углеродистыми и низкоуглеродистыми сталями для получения шва с пределом мощности до 588 МПаю.

- Д – символ, применяющийся для определения толщины применяемого покрытия. В рассматриваемом случае покрытие толстое.

- Е – символ, связанный с международной системой классификации применяемых материалов в качестве обмазки.

- 43 – часть маркировки применяется для указания предела прочности (430 МПа).

- 1 – относительное удлинение, которое составляет 20%.

- (3) – часть маркировки, которая применяется для обозначения показателя температуры, требующейся для достижения удельной вязкости не менее 34 Дм/см2. В данном случае показатель составляет 20 градусов Цельсия.

- РЦ – символы, указывающие на тип покрытия (рутилово-целлюлозное).

- 1 – символ, определяющий допустимой пространственное положение.

- 3 – группа расходного материала для сварки, которая характеризуется определенным током и напряжением при холостом ходу.

Для того чтобы провести расшифровку маркировки следует использовать справочную литературу, в которой есть все необходимые таблицы.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Качество сварки во многом зависит от качества применяемой проволоки в виде основы. Следующим определяющим показателем можно назвать тип применяемого материала в качестве обмазки.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали. Выбор проводится также в зависимости от толщины металла.

- Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва. Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного. А вот стоимость может варьироваться в достаточно большом диапазоне.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Маркировка сварочных электродов и их расшифровка

При работе с ручной электродуговой сваркой вы постоянно работаете с электродами. Этот элемент сварочного процесса не столь прост как кажется и имеет свою обширную классификацию.

Сегодня можно подобрать изделия под любые нужды, исходя из свариваемых металлов, вида оборудования, необходимых свойств шва и множества вспомогательных параметров.

Ниже вы ознакомитесь с классификацией покрытых электродов и их обозначением.

Какие бывают электроды

Электроды, применимые для работ с ручной дуговой сваркой разделяются на плавящиеся и неплавящиеся. Стержни, плавящиеся при сварке, изготавливают из чугуна, стали, меди или другого металла, в зависимости от материала. Они играют роль анода или катода, а также выполняют функцию присадочного материала. Бывают покрытые или непокрытые.

Покрытие в плавящихся стержнях выполняет много функций от удержания дуги, до формирования газового облака, препятствующего окислению шва.Неплавящиеся электроды для сварки, изготавливают из различных тугоплавких материалов – графит, вольфрам или уголь. Служат они для розжига и удержания дуги, а заполнение шва присадками выполняется с помощью ручной подачи плавкого материала.

Из чего состоит плавящийся электрод

Плавящиеся электроды для ручной дуговой сварки состоят из внутреннего стержня и внешнего слоя.

Согласно требованиям Госстандарта, при создании плавящихся электродов сварочных используются разнообразные стали: углеродистые, с большим или малым числом примесей, также применяют медь, алюминий, никель и другие цветные сплавы.

Состав стержня обусловлен свариваемым материалом, так как оба металла должны подходить друг другу. Исключение составляет чугун, который может свариваться как стальными, так и электродами из меди и железа.

Как и стержень, внешний слой изготавливается с учетом свариваемого металла, именно поэтому его состав может несколько меняться. Но несмотря на это оно неизменно выполняет следующие функции:

- способствует удержанию дуги;

- производит шлак обволакивающий сварочную ванну, расплавляя минеральные компоненты покрытия;

- производит защитный газ, появляющийся как следствие горения органических компонентов покрытия.

- выполняет раскисление или легирование металла.

Рекомендуем! Как выбрать электроды для ручной дуговой сварки

Классификация покрытых электродов

Учитывая длинный список всевозможных вариаций из покрытия, сплава и других параметров покрытых электродов, для более удобного поиска нужного типа стержней они получили обширную классификацию. Виды сварочных электродов разделяют исходя из таких признаков:

По назначению:

- сплавы с малой долей примесей и углеродистые сплавы;

- материал с большим числом лигатур;

- сплавы усиленной прочности и с уникальными свойствами;

- наплавочные электроды с уникальными свойствами.

Тип – значение конечного шва, характеризующееся прочностью на разрыв, временное или точечное механическое воздействие.

Марки сварочных электродов – уникальное значение присваиваемое изготовителем для внутренней классификации изделий. Именно поэтому маркировка электродов для сварки одинаковых по параметрам, но от различных изготовителей может быть разной.

Толщина внешнего слоя – исходя их соотношений толщины, к размеру центрального прутка классифицируют внешний слой на – тонкие, средней толщины, толстые и самые толстые.

Род тока – электроды постоянного тока, переменного с прямым или обратным подключением.

Состав покрытия – есть разделение на сварочный электрод с кислотным, основным, целлюлозным, рутиловым, слоем с увеличенной концентрацией железа, напыление состоящее из различных слоев.

По допустимым положениям стержни разделяют на изделия допустимые к работе в:· любых положениях;· всех за исключением вертикального, направленного вниз;· нижнее и вертикальное направленное кверху;

· нижнее.

По качеству или по состоянию шва, после работы со стержнями электроды разделяют на три группы. Изделия лучшего качества относятся к первой группе.

Толщина – параметр указывающий на диаметр стальной основы, может быть в пределах от 1.6 до 12 мм.

- Типы покрытых электродов для сварки.Высокопрочные стали, с большой долей углерода, высокими или низкими процентами лигатур, варятся электродами с маркировкой, начинающейся с символа Э – электрод, затем идут цифры, указывающие на предельно допустимые нагрузки при растяжении (кгс_мм2), в конце стоит индекс А – обозначающий повышенную устойчивость шва к пластичным и ударным нагрузкам. Например: Э 42, Э 50, Э46 А, Э 60 и тд.

Термостойкие и высоколегированные стали: символа Э, цифр после тире, указывающих на количество углерода, следом идут буквы и цифры – указывающие на конкретный химический элемент (А – азот, М-молибден, Ф – ванадий и тд.) и его количество в сотых долях. Химические составляющие расположены в порядке убывания их количества в изделии. Например: Э-09М; Э-10ХЗМ1БФ; Э-30Г2ХМ и тд.

- Марки электродов для сварки

Марки – параметр индивидуальный и зависит исключительно от производителя. - Диаметр

Толщина внутренней части покрытого электрода колеблется в пределах от 1.6 до 12 мм, в быту чаще всего используются толщины 3-5 мм. - НазначениеИзготовленные для работы с углеродистыми сталями и с низким числом примесей, а также прочностью до 60 кгс/м2, электроды маркируются буквой – У;Легированные конструкционные стали с пределом прочности выше 60кгс/м2, сваривают изделиями с маркировкой – Л;Продукцию для сталей с низким коэффициентом теплопроводимости маркируют буквой – Т;Металлы с большой долей примесей и уникальными свойствами можно сваривать изделиями с маркировкой – В;

Наплавочные слои с уникальными характеристиками производятся изделиями с маркировкой – Н.

- Толщина покрытия

Значение, показывающее соотношение толщины покрытия к внутреннему стержню. Если это отношение меньше 1.2, то изделие маркируют символом М и относят к тонко покрытым; средний слой в пределах от 1.2 до 1.45 маркируется символом С; толстые – от 1.45 до 1.8 отмечают символом Д и наконец самое толстое, отношение которого более 1.8 маркируют отметкой Г. - Основные свойства шва

Точные свойства сплавов, для каждого типа эти значения собственные и указывают на прочность, процентный состав примесей, рабочую температуру шва и ряд других показателей. Данные значения можно найти в соответствующих таблицах с расшифровками. - Вид электродного покрытия А – кислотное покрытие.Б – фтористо-кальциевое.Ц – целлюлоза.Р – рутиловое.Ж – повышенное содержание железа.

Также существуют смешанные виды покрытия электродов, которые маркируется несколькими буквами исходя из состава.

- Маркировка пространственных положений1 – все,2 – все, кроме вертикального, направленного вниз;3 – нижнее, плюс вертикальное (движение снизу-вверх);

4 – исключительно нижнее.

- Род сварочного тока и подключение– Индекс 0 электроды для постоянного тока и обратным подключением;– индекс 1,4, 7 – указывает на изделия для любых родов напряжения и любых подключений;– указатели – 2,5,8 – ток любой, но подключение должно быть прямым;

– индексы – 3,6,9 для любых токов и обратного подключения.

Рекомендуем! Устройство и использование кислородных баллонов

Производители сварочных электродов

Ниже, представлена тройка лучших производителей сварочных, покрытых электродов России:

- НПП «Сварка Евразии». За более, чем 70 летнюю историю компания успела освоить полный цикл производства электродов и на данный момент выпускает все виды электродов – плавящиеся, сварочные, для легированных сталей и многие другие.

- ЗАО «Электродный завод». Производитель славится своими изделиями, поставляющимися на крупнейшие машиностроительные заводы страны, также компания выпускает продукцию и для рядового потребителя. Профессиональные сварщики отмечают удобство работы и качество продукции данной компании.

- ООО «НПО Спецэлектрод». Изделия этой фирмы это более 50 различных марок потребительских стержней толщиной до 6мм. Также производство принимает индивидуальные заказы.

Не стоит забывать и про мировых лидеров, тройка лучших:

- Esab – компания с вековой историей и продукцией, признанной лучшей в мире. Эти Шведские электроды знают на всех континентах как самые качественные.

- Kobe Steel – Японская компания, получившая популярность за счет поставок их продукции нефтедобывающим предприятиям.

- Klöckner & Co SE – немецкая компания, производящая сталь и расходные материалы для сварочных работ. Электроды для сварки данной фирмы очень популярны и широко используются в России.

Правильный выбор марки электродов для дуговой ручной сварки

Сварка — одно из важнейших ремесел для человека. Благодаря открытиям в этой области мы можем воплотить любые, даже самые смелые идеи: от изготовления распашных ворот до конструирования космических кораблей.

Существует множество видов сварки, в том числе и промышленной, но среди них именно ручная дуговая сварка получила наибольшее распространение. Это простая и понятная технология, которой можно обучиться самостоятельно.

Современный рынок предлагает разные типы электродов для ручной дуговой сварки, в которых трудно разобраться начинающим сварщикам. В этой статье мы расскажем, какие бывают марки электродов для электродуговой ручной сварки и как их выбрать исходя из своих задач.

Суть ручной дуговой сварки

Прежде чем мы расскажем об электродах, давайте разберемся, что из себя представляет ручная дуговая сварка. Дугой называют поток частиц, образующихся в ходе ионизации анода и катода. Сам процесс ионизации образуется при взаимодействии тока и короткого замыкания.

При этом на процесс сварки влияет также состав обмазки электрода и кислород, получаемый из атмосферы. В совокупности эти процессы приводят к нагреву дуги и выделению большого количества тепла, достаточного для плавления кромок свариваемых деталей.

Затем кромки остывают, образуя прочный и надежный шов.

Ключевым элементом этого процесса является электрод. Без него невозможно зажечь дугу и поддерживать ее горение. Сварку можно производить, используя один или несколько электродов для дуговой сварки.

Не существует единой классификации стержней, поскольку виды электродов для ручной сварки можно разделить на множество небольших категорий: начиная от назначения, заканчивая материалами изготовления.

Кстати, сами электроды для электродуговой сварки могут изготавливаться не только из металла и об этом мы поговорим далее.

Краткая классификация электродов

Как мы писали выше, электроды сложно классифицировать лишь по одному параметру. Но в основном все стержни прежде всего делятся по типу материала, из которых они изготовлены, а также по покрытию (или обмазке). Вот краткая классификация электродов:

- Плавящиеся электроды. Их изготавливают из металла, например, чугуна, алюминия, стали или меди. Материал, из которого изготовлен электрод, подбирается в соответствии с металлом, который необходимо сварить. Плавящиеся электроды одновременно являются и анодом, и катодом. Это самый распространенный тип стержней на данный момент.

- Неплавящиеся электроды. Изготавливаются из угля, графита или вольфрама. Их используют в паре со сварочной проволокой, потому что такие стержни не способны сформировать сварочный шов. При использовании угольных стержней используйте прямую полярность вместо обратной. Вольфрамовые стержни незаменимы при аргонодуговой сварке за счет высокой температуры плавления, но редко используются при ручной дуговой сварке.

- Электроды без покрытия или обмазки. Они используются в связке с флюсом, который непрерывно подается на протяжении всего сварочного процесса. При ручной дуговой сварке такие стержни не используются.

- Электроды с покрытием или обмазкой. Самые распространенные электроды на рынке. Покрытие электродов для ручной дуговой сварки выполняет сразу несколько функций: защищает металл от негативного влияния кислорода, обеспечивает стабильное горение дуги, улучшает качества сварного соединения. Такие электроды используются не только при ручной дуговой сварке, но и при полуавтоматической и автоматической.

Виды электродов по назначению

В зависимости от свариваемого металла выбирается режим работы сварочного аппарата и электроды. Для разных металлов необходимы разные электроды, это называется назначением. Назначение указывается одной буквой на упаковке и на самом стержне.

Электроды с маркировкой «У» используются для сварки низколегированных и углеродистых сталей. Буквой «Л» обозначают стержни, используемые для сварки легированных конструкционных сталей, а для высоколегированных используется обозначение «В». Буквой «Т» обозначают стержни для теплостойких металлов, а буквой «Н» — стержни для наплавки.

Виды покрытий для электродов

На ряду с материалом изготовления и назначением выбирается и тип покрытия электрода. Выбор покрытия также зависит от свариваемого металла. Покрытие (или обмазка) выполняет защитную функцию.

При плавлении электрода покрытие выделяет защитные вещества и шлак, что улучшает качество шва, получаются надежные и долговечные сварные соединения.

Производители используются следующие виды покрытий электродов:

- Кислое покрытие. Маркируется буквой «А» на упаковке и самом электроде. Используется для узконаправленных задач, например, для нижних сварочных швов. Можно использовать как с переменным, так и с постоянным током.

- Рутиловое покрытие. Маркируется буквой «Р». Одно из самых популярных покрытий как у новичков, так и у профессионалов. По сравнению с другими покрытиями почти не токсично и обеспечивает хорошее качества швов. При сгорании образует шлак с защитными свойствами. Состав может быть разнообразным, но в основе всегда двуокись титана или просто рутил. Отсюда и название.

- Целлюлозное покрытие. Маркируется буквой «Ц». Подходит для выполнения любых сварных соединений, обеспечивает хорошее качество шва, но при этом способствует сильному разбрызгиванию металла. Мы рекомендуем использовать электроды с целлюлозным покрытием при сварке трубопровода, поскольку при такой работе недостатки не критичны.

- Основное покрытие. Обозначается буквой «Б». Самый популярный вид покрытия на ряду с рутиловым. Имитирует сварку под газом за счет выделения углекислоты при горении дуги. Мы рекомендуем использовать стержни с основным покрытием только в сочетании с постоянным током и обратной полярностью. Если использовать переменный ток, то сварочный шов получится некачественным и потребуются дополнительные меры по улучшению прочности шва.

- Прочие виды покрытий. Маркируются буквой «П». В составе содержат легирующие вещества. Благодаря этому качество шва улучшается. В целом, прочие виды покрытий используются реже всего.

- Специальные виды покрытий. Обозначаются буквой «С» или надписью «специальные» на упаковке. Используются для сложной сварки под водой, поскольку содержат в своем составе жидкое стекло и смолосодержащие вещества.

Как видите, электроды выбираются исходя из конкретных задач. Для ручной дуговой сварки чаще всего используют стержни с рутиловым покрытием, поскольку они универсальны.

Выбор диаметра электрода

Большинство начинающих сварщиков классифицируют сварочные стержни именно по диаметру, что правильно. Ведь от толщины детали напрямую зависит диаметр электрода. И даже если вы выберите стержень с нужным покрытием и из нужного материала, но размер будет неправильным, вы не получите качественный шов.

Диаметр электрода указывается в миллиметрах на упаковке или на самом стержне. При этом от диаметра зависит и длина электрода. Для сварки в домашних условиях обычно используют электродов для дуговой сварки с диаметром от 2 до 4 мм. Это универсальный размер, подходящий для большинства сварочных работ. Более толстые электроды используются на заводах или в частных мастерских.

Выбор электродов в зависимости от типа шва

Также целесообразно проводить выбор электродов для ручной дуговой сварки по типу шва, которым вы собираетесь варить металл.

Помимо стандартных горизонтальных, вертикальных, наклонных и швов под углом существуют также косые, стыковые, со скосами и многие другие.

Это полезно скорее для опытных мастеров, но и начинающим сварщикам стоит знать эту информацию. Теперь поговорим о том, какие бывают марки электродов для ручной дуговой сварки.

Марки электродов, подходящие для ручной дуговой сварки

Существуют также виды электродов для ручной дуговой сварки, разделяющиеся по маркам. Марка используемого электрода так же зависит от металла, который вам нужно сварить.

Для сварки углеродистых низколегированных сталей используются следующие марки:

- Э42: марки АНО-6, АНО-17, ВСЦ-4М.

- Э42: УОНИ-13/45, УОНИ-13/45А.

- Э46: АНО-4, АНО-34, ОЗС-6.

- Э46А: УОНИ-13/55К, АНО-8.

- Э50: ВСЦ-4А, 550-У.

- Э50А: АНО-27, АНО-ТМ, ИТС-4С.

- Э55: УОНИ-13/55У.

- Э60: АНО-ТМ60, УОНИ-13/65.

Для сварки легированных сталей (в том числе высокопрочных):

- Э70: АНП-1, АНП-2.

- Э85: УОНИ-13/85, УОНИ-13/85У.

- Э100: АН-ХН7, ОЗШ-1.

- Э125: НИИ-3М, Э150: НИАТ-3.

Для наплавки металла: ОЗН-400М/15Г4С, ЭН-60М/Э-70Х3СМТ, ОЗН-6/90Х4Г2С3Р, УОНИ-13/Н1-БК/Э-09Х31Н8АМ2, ЦН-6Л/Э-08Х17Н8С6Г, ОЗШ-8/11Х31Н11ГСМ3ЮФ.

Для сварки чугуна: ОЗЧ-2/Cu, ОЗЧ-3/Ni, ОЗЧ-4/Ni.

Для сварки алюминия и его сплавов: ОЗА-1/Al, ОЗАНА-1/Al.

Для сварки меди и ее сплавов: АНЦ/ОЗМ-2/Cu, ОЗБ-2М/CuSn.

Для сварки никеля и его сплавов: ОЗЛ-32.

Как выбрать качественные электроды

Как и любое оборудование для сварки, электроды подчиняются ГОСТам, которые регулируют их качество. Так, согласно нормативам, стержни должны быть изготовлены из качественных материалов, закупленных у сертифицированных поставщиков.

Покрытие электродов для ручной дуговой сварки не должно иметь существенных дефектов, допускается наличие небольших трещин и вмятин из-за плохой транспортировки.

При плавлении покрытие электрода не должно осыпаться или плавиться неравномерно, а также должно разбрызгиваться в пределах нормы для каждого конкретного типа обмазки.

Стержни должны быть прочными и устойчивыми к механической нагрузке.

Шов должен получаться качественным, без трещин и пор. Зная эти особенности, вы сможете без труда выбрать качественные электроды и быть уверенным в результате.