Кто изобрел сварочный аппарат

История развития сварки. Ученые и их открытия в области сварки

Историю появления какой-либо современной технологии нельзя рассматривать в разрыве с общеизвестными историческими процессами, общепризнанными названиями исторических периодов. Любая технология первоначально имеет предпосылки возникновения, процесс развития сквозь призму истории, кульминационные, значимые имена ученых, итог в современности и перспективы дальнейшего развития.

статьи

Сварочный процесс, каким бы современным он не казался на первый взгляд, появился еще примерно VIII-VII в до н.э. Для создания все более совершенных орудий труда люди начали изменять форму металла, который существовал сам по себе в природе, а также пытаться соединять небольшие его кусочки. К таким металлам относились медь или золото. Делали это только с помощью камней и физической силы. Этот процесс являлся первой разновидностью холодной сварки.

Немного позднее, человек научился самостоятельно добывать другие виды металлов (медь, свинец, бронзу), а также с помощью термической обработки – подогрева отдельных элементов – изготавливать более крупные изделия. Литьё использовалось уже для изготовления практически совершенных изделий.

Эпоха железного века тем и характерна, что люди научились добывать железо. На линейке времени эта отметка появилась примерно три тысячи лет назад. Процесс добычи железа сейчас выглядит очень просто: из природных железных руд путем плавки отделяется железо. Но в древности это выглядело иначе, так как плавить никто не умел.

Из железной руды получали некую смесь только с частицами железа. Кроме него эта смесь содержала примеси неметаллического содержания: уголь, шлаки и пр. Только спустя значительное количество времени, с помощью ковки нагретой смеси получалось отделить железо от всего остального.

В результате получались железные заготовки, которые впоследствии кузнечной сварки превращались в потрясающие изделия: орудия труда и оружие.

Самые передовые технологии сварочного процесса вплоть до промышленной революции составляли только кузнечная сварка и пайка. Последняя широко применялась в области ювелирного производства.

ОСНОВОПОЛАГАЮЩИЕ ОТКРЫТИЯ

Прорыв в технологии сварочного производства был совершен в период промышленного переворота или промышленной революции. Открытия в области электричества совершались на протяжении веков, что привело в итоге к следующему.

В 1802 году русский физик Василий Владимирович Петров открыл и, будучи физиком-экспериментатором, доказал возможность применять на практике электрическую дугу. Это открытие считается самым выдающимся успехом ученого.

Оно является главным прототипом современных сварочных устройств. Все выводы своего открытия он изложил в книге «Известия о гальвани-вольтовых опытах», опубликованной в 1803 году.

Однако, на момент самого открытия, им особо никто не заинтересовался.

В.В. Петров. Русский физик-экспериментатор, академик Петербургской академии наук, изобретатель электрической дугиСэр Гемфри Дэви в 1821 году проводил исследования с электрической дугой. Его ученик, Майкл Фарадей посвятил много времени изучению связи электричества и магнетизма. В 1830-х годах он открыл электромагнитную индукцию.

Немного позднее электрическая дуга уже начала служить во благо общества, когда появилась в бытовых лампах для освещения.

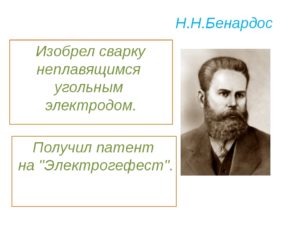

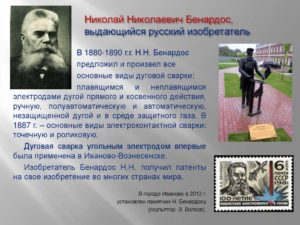

Только в 1881 году Николай Николаевич Бенардос, русский инженер и изобретатель, придумал непосредственнодуговую электросварку«Электрогефест». После нескольких лет совершенствования изобретения, в 1887 году, оно было запатентовано, а уже спустя несколько лет распространилось не только по всей России, но и по всему миру.Почтовая марка с изображением Н.Н. Бенардоса в честь 100-летия изобретения электросварки

В 1885 году Бернадос открыл товарищество «Электрогефест», имевшее первую мастерскую по сварочным работам. Бенардос впервые получил патент на свое изобретение. На получения этого патента в России ученый потратил последние сбережения, европейские страны выдали патент с помощью привлеченных средств от купца Ольшевского.

После всемирного распространения способа электродуговой сварки и мирового признания Бенардос разработал электродуговую сварку с угольными и металлическими электродами. Он стал основоположником идеи электродугового сварочного процесса с металлическим электродом при переменном токе; сварки наклонным электродом; технизации сварочного процесса.

Таким образом, всех вышеуказанных ученых и изобретателей считают основоположниками сварки, теми, кто её изобрел.

Несмотря на такие ключевые открытия в области электросварки, XIV век не славится ее обширным и повсеместным использованием, так как электроэнергия была в дефиците. Применять все новые открытия было проблематично, но никто не собирался отказываться от их применения. Преобразование сварочного оборудования и сварочных аппаратов продолжалось.

1904 год ознаменован появлением резаков. 1908-1909 года характеризуются появлением технологии подводной резки металлов. Применять ее начали во Франции и Германии.

Газовая сварка занимала лидирующие позиции в сварочном производстве вплоть до 30-х годов, усиленно применялась в годы Первой мировой войны. Магистральные трубопроводы «Баку-Батуми» и «Грозный-Туапсе» построены посредством применения газовой сварки.

Строительство трубопроводов осуществлялось только с помощью газового и газопрессового сварочного процесса.

Строительство нефтепровода «Баку-Батуми»

Дуговая электросварка в эти годы не была такой распространенной ввиду того, что ее источник питания требовал совершенствования (длина дуги была небольшая, она горела неустойчиво).

Эту проблему в период с 1914 по 1917 гг. разрешали такие ученые как Строменгер, С.Джонс, Андрус и Стресау, каждый из которых осуществил свой вклад в создание покрытия для сварочного электрода, чтобы легче было поддерживать горение дуги.

СОВРЕМЕННОСТЬ

Кратко изложим виды современного сварочного процесса.

ЭЛЕКТРИЧЕСКАЯ ДУГОВАЯ СВАРКА.

На данный момент занимает лидирующую позицию среди прочих видов. Сегодня она самая распространенная, доступная и дешевая.

ЭЛЕКТРОШЛАКОВАЯ СВАРКА.

Самый новейший процесс в области сварки крупногабаритных деталей, например, строительства судов, несущих конструкций, котлов, рельсов и пр.

Основополагающий принцип этого вида сварки – электрический ток пропускается через шлак. Шлак образуется при расплавлении флюса, и он же является проводником электрического тока.

Вследствие пропускания электрического тока через шлак выделяется теплота.

Существуют следующие виды электрошлаковой сварки:

- тремя электродными проволоками;

- электродами большого сечения.

Сущность электрошлаковой сварки

КОНТАКТНАЯ И ПРЕССОВАЯ СВАРКА.

Контактная сварка является наиболее старой. Основатель – Уильям Томпсон. Первоначально она была распространена в США, после чего стала использоваться и в России.

Это сопровождалось увеличением объема научно-исследовательской деятельности в данной области в России: открывались заводы и комбинаты «Оргаметалл» (ЦНИИТМАШ), «Электрик», «Институт электросварки им. Е.О.

Патона», МВТУ им. Баумана, ВНИИЭСО и других.

Контактная сварка подразделяется на:

- Стыковую (соединение деталей по всей плоскости их касания путем нагрева);

- Точечную (детали соединяются в одной или в нескольких точках одновременно);

- Рельефную (элементы соединяются в одной/нескольких точках со специальными выступами-рельефами);

- Шовную (соединение элементов швом).

Контактная сварка

Прессовая сварка или сварка давлением представляет собой соединение металлов без их расплавления (твердые поверхности), только с деформацией применением силы. Этот вид сварки пришел к нам прямиком из древности с ее холодной сваркой.

ГАЗОВАЯ СВАРКА И РЕЗКА.

Газовая сварка представляет собой процесс расплавления металла с помощью специальных горелок, в которых сжигаются горючие газы. Первая газовая горелка изобретена во Франции в конце 19 века. Работала на смеси кислорода и водорода.

При резке металла происходит путем «сгорания» металла в струе кислорода.

ЛУЧЕВЫЕ ВИДЫ СВАРКИ.

Современные исследования ученых в области оптики, квантовой механики позволяют выделить совершенно новейшие виды лучевой сварки, основанной на энергии ионных и фотонных лучей. Выделяются следующие виды лучевой сварки:

- Электронно-лучевая (источник теплоты — электронный луч; процесс сварки происходит в специальной установке: в вакуумных камерах);

- Лазерная (источник теплоты – лазерный луч). Данный вид отличителен следующими чертами: экологическая безопасность, отсутствие механической обработки, высокая скорость сварки, значительной стоимостью лазерных установок.

Сварка лазером

- Плазменная сварка (источник теплоты – струя из плазмы, то есть дуга, получаемая с помощью плазмотрона). Плазмотрон может быть прямого и косвенного действия.

ПЕРСПЕКТИВЫ РАЗВИТИЯ СВАРОЧНОГО ПРОЦЕССА

Перспективы развития сварочного производства вытекают из существующих на сегодняшний день минусов или проблем уже имеющихся и применяемых видов сварки. Над любым недостатком сегодня в поте лица работают опытнейшие ученые и разработчики оборудования, чтобы сделать человеческую жизнь и производство еще проще.

Первое, на что направлено совершенствование – создание сварочных аппаратов автоматическими в полной или неполной мере. В перспективе такой ход увеличит КПД сварочного процесса, увеличит коэффициент мощности.

Второе – возможность дистанционно управлять и регулировать процесс сварки крупногабаритных и сложных элементов единого сооружения (магистрали, объекты промышленности и пр.)

Третье – поиск способа удешевления лазерной сварки, как когда-то это было сделано с дуговой электросваркой.

Проблемой является также факт создания высококачественных и долговечных сварных конструкций, которые способны функционировать не только в привычных условиях, а также и в условиях резкого перепада температур, под водой и даже в космическом пространстве, что весьма актуально сегодня.

В настоящий момент происходит компьютеризация сварочного процесса в целом. Под компьютеризацией понимается внедрение возможностей компьютерных технологий в основные направления инженерной деятельности в области сварки: научные исследования, предварительное проектирование, управление и контроль технологических процессов.

Важно не упускать значимость информации в сварочном деле. Обладая необходимой информацией, в нужное время и в нужном месте, возможность совершить действительно важные открытия только повышается. Информация должна быть доступной, открытой и понятной. Для этого необходимы единые системы и базы данных с необходимой справочной, библиографической информацией для всех заинтересованных лиц.

Очевидно то, что сварка – уникальный процесс, не имеющий аналогов. Начало развития происходило еще до нашей эры, и этот процесс не прекращается до сих пор.Учитывая необходимость в этой уникальной технологии проводятся ряд научных исследований.

С точностью можно утверждать, что процесс развития новых видов сварки не заставит себя ждать, так как технологии в наше время совершенствуются с невероятной скоростью.

История сварки: основные открытия, прошлые и современные методы, будущее отрасли

Всякий социальный процесс или возникшая технология – это не внезапная идея. Каждое событие закономерно. Всё случается в тот момент, когда для этого складываются условия.

Не зря многие исторические периоды названы в честь открытий, орудий труда и уровня развития человечества того времени. Все процессы красной соединены красной нитью с прошлым и будущим.

Наше настоящее зависит от того, что происходило вчера и чего ожидать завтра. И сварочный процесс – не исключение.

Немного предыстории

Сварка начинает свою историю еще в далеком 8-7 веке до нашей эры. Это сейчас технологии нашей эпохи – современны и удобны для каждого. В те времена все было по-другому. Металл, который существовал в природе, нужно было обрабатывать для бытовых целей.

Его форма изменялась благодаря двум вещам – физической силы человека и действия камня. Чаще всего использовали золото и медь – это были наиболее распространенные металлы 2-3 тысячи лет назад.

Их нужно было перерабатывать, чтобы создать другие орудия труда, а также украшения и посуду. Такой процесс считают началом истории холодной сварки.

С течением времени человечество совершенствовало свои навыки, в том числе и трудовые. Происходила самостоятельная добыча свинца, бронзы и меди.

Для изготовления изделий больших размеров применяли технологию термической обработки. Отдельные элементы при этом нагревались и деформировались. Когда нужно было создать совершенное изделие, обращались к способу литья.

Почти 3000 лет назад была эпоха железного века. По названию легко догадаться, что люди в это время научились добывать железо.

И если сейчас этот процесс выглядит простым и логичным, то в древности умения людей были скудными, о современных технологиях никто не знал.

Сегодня железо получают из природных железных руд, отделяя от них железо с помощью плавки. Тогда об этом способе никто не знал, да и инструментов никаких не было.

Из сырья получали некую смесь, которая содержала частицы железа. Конечно, это был не чистый продукт, и оно в разы отличалось от того, что мы имеем сейчас. В нем была примесь из неметаллов – шлаков и угля.Через тысячу лет удалось получить чистое железо без каких-то добавок. Это удалось при помощи технологии ковки нагретого металла. Кузнечная сварка позволяла получить очень красивые и практичные изделия, такие как оружие и орудия для работы.

До Великой индустриальной революции мастерам удавалось работать только с пайкой и кузнечной сваркой – более развитие способы обработки были не изведанные. Ювелирное производство развивалось благодаря пайке.

Основные открытия

Промышленная революция – настоящий прорыв в области сварочного дела. Это был поистине переворот в сварке и ее этапах. Большую роль во всем процессе сыграли именно открытия в сфере электричества.

1802 год. Российский физик-теоретик и практик Василий Петров сделал феноменальное открытие. Он доказал, что в работе по металлу можно использовать электрическую дугу. Эта идея сразу не воспринялась учеными как нечто необычное.

Хотя спустя десятки лет его заслуги были по достоинству оценены. Петров создал базовый прототип современного сварочного аппарата. Об этом он писал в «Известиях о гальвани-вольтовых опытах». Книга вышла в свет в 1803 году.

Следующий этап истории – это открытие электромагнитной индукции. Это совместная заслуга Сэра Гемфри Дэви и Майкла Фарадея, которая родилась в 1830-х годах. Фарадей сделал научные выводы об успешной работе арки, изучая магнетизм и электричество.

Спустя 20 лет электродуга появляется в бытовых осветительных приборах, что доказало важность открытий ученого для всего общества.

1881 год означал появление прибора «Электрогефест», который считался первой дуговой электросваркой. Через 6 лет Николай Бенардос, российский инженер-изобретатель, запатентовал свое устройство, проведя ряд опытов.

Уже через 5 лет об этом приборе знал весь мир – от Америки до Азии.

Открытие одноименного товарищества в 1885 году тем же ученым означало появления первой мастерской по сварке.

Николаю удалось получить патент на свое устройство. Для исполнения планов ученый потратил все свои сбережения. Купец Ольшевский помог первооткрывателю заплатить недостающие средства.После того, как электродуговую сварку признали в десятках стран, Бенардос занялся разработкой сварки с электродами из металла и угля. Он – основоположник таких открытий:

- электродуговой процесс с электродом из металла при переменном токе;

- технизация процесса и его этапов;

- сварочное дело способом наклонного электрода.

Ученых, о которых мы уже успели рассказать, считают основателями современных сварочных процессов. Они сделали огромный вклад в то, чтобы сегодня мастера работали достаточно быстро.

Это были ключевые события, связанные со сваркой и ее развитием. Но следующие 50 лет был серьезный дефицит электричества, поэтому электросварка не была столь популярна.

И хотя о новых открытиях пришлось временно забыть, но все помнили, что применять электричество при сварочных работах – нужно. Это лишь вопрос времени. Произошли некоторые преобразования сварочного оборудования и аппаратов в целом.

1904 год. Появляются резаки, которыми удается умело пользоваться.

1908-1909 годы – время возникновения технологии металлообработки под водой. Ее активно использовали в немецком и французском производстве.

Следующие 20 лет лидером технологий была именно газовая сварка. Она активно использовалась во времена Первой мировой войны.

Сварщики того времени прибегали к ее механизмам, когда занимались возведением известных сооружений. Магистральные трубопроводы «Грозный-Туапсе» и из Баку в Батуми – заслуга газосварки и всех ее процессов.

В это время дуговая электросварка не пользовалась популярностью. Всё объяснялось тем, что технологию нужно было совершенствовать, ведь арка горела с помехами.

Над этим вопросом в течение 1914-1917 годов трудились Андрус, Стресау, Строменгенр и другие. Они и пришли к открытию в виде сварочного электрода. Последний отлично справлялся с задачей по равномерному горению дуги.

Наши годы

В конце 20-го и начале 21-го столетий развитие сварочного дела не остановилось.

Сегодня выделяют десятки способов металлообработки, каждый из которых может похвастаться своими преимуществами. Поговорим о каждом из них.

Электродуговая сварка

Распространена настолько, что ее применяют в 8 случаях из 10. Это настоящий лидер, который заметно выделяется среди остальных.

Электрошлаковая техника

Новый способ обработки больших конструкций, таких как металлопрокат, котлы и другие. Базовый принцип сварки кроется в этом: электрический импульс проходит сквозь шлак.

Последний появляется во время растапливания флюса, который считают проводником электричества. Как итог – после прохождение тока сквозь остаток происходит выделение тепла.

Выделяют такие виды сварки с использованием шлака:

- работа электродов, работающих с крупным сечением;

- тремя проволоками из сетки.

Связная и прессовая сварка

Уильям Томпсон придумал связной способ сварки, который сегодня считают довольно старым методом. Изначально она была популярной в Штатах, затем стала частью российских технологий.

В связи с этим открывалось большое количество исторически известных научных центров и заводов, таких как «Электрик», Институт Патона и десятки других.

Если затрагивать основы, то существует такое разделение связного процесса:

- стыковая – происходит благодаря объединению конструкций на поверхности их соприкосновения. Использовался метод обжуливания частей;

- точечная – осуществляема за счет соединения деталей одновременно в единой или паре точек;

- шовная – несколько элементов соединяются при помощи швов.

Прессовая сварка еще называется давлением. Для нее характерно крепления конструкций без его плавления.

Необходимо искажение использования силы. Такой процесс на начальном этапе возник еще до нашей эры, когда развивалась сварка без нагрева.

Газорезка

Этот процесс происходит благодаря плавлению металла посредством горелок. Их задача – сжигание горючих газов.

Впервые в истории газовую горелку использовали в одном из французских городов в последнее десятилетие 19 века. Ее работа основана на слиянии водорода с кислородом.

Когда металл разрезается, то он как бы горит в потоке азота.

Сварка при помощи лучей

Работа ионных и фотонных потоков дала толчок выделения новых типов сварки. Они исследовались учеными-специалистами по квантовой механике и оптике.

Есть такие типы лучевой металлообработки:

- Минеральная сварка. Источник нагрева — поток из минералов, сформированный с использованием плазмотрона. Последний есть побочного и прямого действия.

- Лазерная работа. Ее источник – это лазерный луч. У такого вида сварки есть список характеристик: она экологична и безопасна, нет процесса механической обработки металла, сварка происходит за минуты, а оборудование – достаточно дорогое.

- Электронно-лучевая сварка. Источником теплоты является электронный поток. Вся работа осуществима в особой вакуумной камере.

Будущее сварочного дела

Судьба развития металлообработки напрямую зависит от текущих проблем в этой области и вопросов, требующих быстрого решения. Сегодня любой недостаток непременно устраняется мастерами с 20-летним опытом.

Оборудование становится всё более современным, что по праву есть заслугой ученых 21 века. Важная цель современности – сделать сварку легкой, подвластной даже новичку.

Происходят работы в таких направлениях:

- Создаются автоматические сварочные агрегаты. Это позволяет сделать прирост коэффициента полезного действия сварщиков, а также обеспечить высокий коэффициент силы.

- Регулирование сварочных процессов на расстоянии при работе с масштабными конструкциями. Можно говорить о совершенствовании металлообработки магистралей и промышленных объектов.

- Вечный отбор методов снижения цен на лазерную сварку по аналогии с электрической.

- Еще одна задача – тестирование долговечных сооружений и металлоконструкций. Они смогут работать в экстремальных условиях – на большой глубине или высотах. Возможно через 10-15 лет станет возможной сварка в космическом пространстве.

- В 21 веке активно развиваются компьютерные технологии, которые затрагивают и металлообработку. Активно внедряются возможности искусственного интеллекта в базовые сварочные процессы. Совершенствуются научные работы, инженерное планирование, а также контролируется весь сварочный процесс.

Подведем итог

Сварщику 2019-2020 года следует регулярно пополнять свою базу знаний о металлообработке. От этого прямо зависит скорость реагирования на современные вызовы, проблемы и вопросы.

Если мастер сможет оказаться в эпицентре с пониманием своего дела – он быстро решит любую сложную ситуацию.

Стоит не забывать о том, что все значимые открытия происходят тогда, когда появляется новая информация, добытая опытным путем. У каждого сварщика должен быть открытый доступ ко всей необходимой для работы информации.

Технологии сегодня не стоят на месте. Хочется думать, что уже через 20 лет люди смогут наблюдать возникновение новых видов сварки, ее целостное развитие и совершенство.История развития сварки

Классическая история сварки уходит корнями в тот период истории, когда только были сделаны первые выводы о существовании постоянного электрического тока.

Первый сварочный аппарат изобретен множество столетий назад.

Историческая неточность

Много говорится о несправедливости, которая постигла профессора Василия Владимировича Петрова, ведь он на 3 года раньше открыл нечто, похожее на вольтовую дугу, но все лавры достались ученому из Англии Хэмфри Дэви.

И все же историческая неточность тут имеет лишь некоторый смысл.

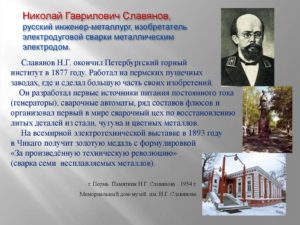

Российские ученые Николай Николаевич Бенардос и Николай Гаврилович Славянов, опираясь на работы именно Хэмфри Дэви, смогли произвести впервые в мире опыты сварки при помощи угольных электродов и сварки под флюсом.

Российские ученые Николай Николаевич Бенардос и Николай Гаврилович Славянов впервые в мире поставили опыты сварки под флюсов и при помощи электродов.

Случилось так потому, что, несмотря на публикацию книги Василия Владимировича Петрова, данные о его работе придерживались чиновниками того времени, кроме того, книга была написана, хотя об очень полезном, все же несколько залежалым языком. К примеру, вакуум он называл безвоздушным пространством, хотя это и было правильно.

Используя такую нетрадиционную терминологию, продвигаться дальше было крайне трудно. Если сказать честно, параллельно с ним не в глухом селе на Алтае, а в далекой Европе на современном оборудовании тех лет творили Вольта и Фарадей.

Результаты их опытов имели теоретическое объяснение, когда у Петрова наблюдался насколько обратный процесс.

Современные люди обработали его книги, поставили ряд опытов, которые проводил профессор, и были шокированы тем, что он предвидел не только процесс сварки, но и появление электрической лампочки. Поэтому остается только развести руками: непонятно, как такие труды, опережавшие свое поколение лет на десять, могли так долго пылиться на полке.

Этапы создания и развития основополагающих газопламенных сварочных процессов.

Справедливости ради надо отметить, что именно Петров в 1802 г. первым описал получение электрической дуги, без открытия которой процесс сварки так и не был бы открыт.

Для того чтобы проводить свои опыты, иметь возможность описывать свои результаты, он создал самую большую батарею на тот момент.

Также он проводил свои эксперименты с возникновением электрического тока и был первым, кто сказал, что для горения нужен кислород.

Он был пионером в изучении зависимости тока от площади сечения и указал на возможное существование постоянного тока.

Работы ученых через 20-30 лет повторили его результаты. Так, например, работы известного всем со школьной скамьи Георга Симона Ома во многом повторяли опыты и выводы Василия Петрова.Вам может быть интересно: Сайт о стройматериалах.

Открытие Бенардоса

Открытия Бенардоса Николая Николаевича.

Кажется, должно быть понятно, почему в основе своих трудов российские ученые использовали работы именно Хэмфри Дэви и его вольтову дугу. Благодаря открытию вольтовой дуги началось развитие сварки. В 1881 г.

(можно себе представить, лишь через 80 лет) впервые смогли осуществить процесс сварки. Как и все гениальное, сварка далась мировому сообществу случайно.

Ведя работу над улучшением аккумуляторов одного из экспонатов выставки, которую Бенардос посещал в Париже, он подобно Ньютону, пришел к изобретению процесса сварки, назвав свой прибор «Электрогефестом». Только в 1884 г.

ввиду финансовых трудностей, он смог запатентовать свое изобретение во многих городах Европы и США. Тогда это изобретение еще не имело своего емкого названия и трактовалось крайне аккуратно. Кроме сварки, «Электрогефесту» приписывались такие функции, как:

- резка металла;

- сверление;

- создание отверстий;

- наплавление слоями.

Опыт для выявления вольтовой дуги.

В 1888 г. опыт этого ученого использовался для сварки паровозных колес и с тех пор применялся в России в основном для ремонта. Но история развития всего прогрессивного на Земле не прощает небрежного к себе обращения. Все эти годы (1881-1888 гг.) к работе ученого внимательного присматривались зарубежные мастера, доктора, профессора.

Многие приезжали перенять опыт, узнать как можно больше об изобретении. В итоге к середине 90-х гг. того столетия почти на всех заводах и фабриках Европы и США сварка по Бенардосу использовалась не только как вспомогательный, ремонтный механизм, но и как основной технологический процесс при производстве металлических конструкций.

Необходимо отметить, что работа Бенардоса всячески поддерживалась соотечественниками. По мере возможности и своих прав они пытались помогать Николаю Николаевичу. Возможно, благодаря их стараниям ученый смог произвести сплавление не только с угольным, но и с металлическим электродом. Хотя понятие «сварка» все еще не применялось даже в 1892 г.

когда российский ученый получал международную награду, мотивацией к ее получению было изобретение не сварки, а процесса спаивания металлических предметов. Это одно и то же. Слова «сварка» и «спайка» в некоторых словарях упоминаются как синонимы.

Тем не менее формулировка была весьма воздержанной и несколько далекой от действительной задачи процесса.

Работы Славянова

Схема включения плавильника Славянова .

Всю свою жизнь посвятил разработкам в этой области спаивания Славянов Николай Гаврилович. В том же 1888 г.

когда впервые была применена сварка на предприятии для ремонта, он испытал новый способ спаивания металлических поверхностей, так называемую сварку под флюсом, позднее под слоем толченого стекла.

Более того, Славянов имел смелость спаять вместе 8 стаканов из 8 несплавляемых металлов. Дело в том, что они имеют разную температуру плавления.Если бы тепло, которое выделяется при создании электрической дуги, не превышало бы существенно все эти температуры, такой эксперимент нельзя было бы осуществить успешно. Таким образом, Славянов продемонстрировал некоторую изобретательскую ироничность над предметами эксперимента. За что, собственно, и был награжден. Сварка же получила еще одно дыхание для продолжения развития.

Что же такое сварка?

Развиваясь несколько хаотично, ввиду того, как делались те или иные открытия, связанные с электричеством, постоянным и переменным током, изучались более подробно процессы диффузии, плавления металлов. Людям стала доступна дуговая сварка.

Она применялась и применяется для соединения металлоконструкций. С помощью электрической дуги расплавляются края соединяемых металлов, а также поверхность электрода. Расплавляемый металл создает своеобразную ванночку в месте соединения, где накапливается еще такой же расплавленный металл.

Когда металл затвердеет, полученный рубец в месте соединения называют сварным швом.

Технология ручной дуговой сварки.

Первая сварка при помощи электрической дуги имела множество недостатков, например, используемые электроды не давали достаточного числа ионов для вырывания электронов с поверхности или из паров металла.

Тогда для активизации процесса было предложено напылять электроды, или, как выражались в те времена, вводили легко ионизируемые элементы (K, Ca, Na), добиваясь таким образом усиления дугового эффекта.

Дуговая сварка определяется капельным переносом металлов с поверхности края металла в сварочную ванну. За 1 секунду переносилось несколько десятков капель.

Для того чтобы понять более подробно электрические свойства дуги, которыми обладает сварка, необходимо обратиться к курсу элементарной физики и рассмотреть вольт-амперную характеристику. Для сварки используют материалы, имеющие падающую вольт-амперную характеристику. Так утверждает история. Как известно, сегодня плавке поддаются практически все металлы.

При сварке отрытой дугой капли, переносимые капли металла, окисляются и насыщаются азотом и водородом. Застывая в шве, такие капли способствуют образованию пор, что снижает прочность образованного шва. Это стало следующим пунктом развития сварки. Поиск ученых привел их к использованию специальных электродов, имеющих особенный слой покрытия.

Именно этот вид сварки в итоге стали называть дуговой под флюсом, когда под воздействием высокой температуры газы и шлаки, образующиеся при разложении покрытия электрода, создают защитный флюс.От влияния атмосферы, таким образом, переносимые капли практически не содержат примесей, соответственно, при застывании образованный шов имеет качества не худшие, чем сплавляемый металл.

Хотя история развития сварки и то, к чему привел прогресс, понятны, все же разработки до 1990 г. держатся в большом секрете. Поэтому нельзя однозначно утверждать, какие именно покрытия и сплавы использовались в далекие 50-е гг. XX столетия.

Многообразие видов сварки

Классификация видов сварки.

Сварка различается по своим принципам осуществления, которые достигаются:

К первому виду сварки относится довольно большой диапазон сварочных приемов, некоторые из них уже просто известны людям по своим принципам, но практически забыты из-за вытеснения инновациями новых видов сварок:

- ручная дуговая;

- дуговая под флюсом;

- дуговая при защитном газе;

- при неплавящемся электроде;

- сварка плавящимся электродом;

- газовая.

Ко второму типу можно отнести несколько видов соединения металлических поверхностей, некоторые из них попадают в этот список с некоторой условностью, поскольку на различных этапах работ в них используются оба принципа: плавление и давление:

- электрошлаковая;

- контактная (она имеет свои вид);

- электронно-лучевая;

- диффузионная;

- плазменная;

- лазерная;

- холодная сплавка металлов;

- трением;

- высокочастотная;

- ультразвуком;

- взрывом.

Как видно, человечество очень сильно продвинулось со времен изобретения электрической дуги. Некоторые из видов сплавления очень сильно ушли в сторону от того, что было в самом начале.

Неудивительно, что вскоре будет придумано новое слово для соединения неплавких или тугоплавких металлов. Надо сказать: сплавление под давлением означает, что на края соединяемых металлов оказывается очень сильно давление.

Метальные примеси покидают состав вещества, а деформируемые края металлов посредством диффузии спаиваются.

Но, несмотря на всю полезность этих изобретений, языковой ограничитель не позволяет описывать процессы более точно и емко: происходит нечто подобное тому, что случилось с опытами Петрова, когда возможности самого процесса обещают еще много замечательных открытий и изобретений для человечества.

Применение сварки

Сварка чаще всего используется в производстве.

Как изначально и говорилось, основное значение этого процесса – соединение металлических краев. Изначально только эта сторона эксперимента и развивалась.

Со временем стало проще понять, что важнее в этом процессе использование:

- на производстве;

- ремонт;

- бытовое применение.

На самом деле история сварки имеет более глубокие корни. Еще древние египтяне пытались именно плавлением достигнуть всех этих целей. Ученые до сих пор находят подтверждения попыток соединять золотые пластины при помощи плавленой меди.

Современный человек не может себе представить существование человеческой расы без подобных изобретений. Если в далекие 50-е гг. прошлого века сварщик был на вес золота, то сегодня многие люди являются владельцами замечательных электрических и газовых приборов, которые помогают им создавать уютный быт.

И если секреты сплавки под давлением сегодня иногда еще могут быть не до конца разглашенными, то сварка плавлением не вызывает почти никаких вопросов. Разве что когда они касаются выбора прибора для домашнего использования.

Выбирая сварочный аппарат для домашнего использования, можно на самом деле удивляться тому, на какие мелочи обращают внимание покупатели, сравнивая возможности их выбора с реальными приборами в начале позапрошлого столетия. Наверное, каждый из них мог бы немного посмеяться над собой, сравнив выбранный прибор с его прародителем «Электрогефестом».История сварки

Историческое развитие сварки можно проследить с древнейших времен. Самые ранние артефакты относятся к бронзовой эпохе.

Небольшие золотые короба, хранящиеся в Ирландском национальном музее, были получены фактически сваркой давлением, которая, как известно, не требует нагрева, и производится путем пластичной деформации при комнатной температуре. Предполагается, что эти короба были изготовлены более 2 тыс. лет назад.

В железном веке египтяне и жители восточной части Средиземноморья научились сваривать куски железа вместе. Многие инструменты, которые были найдены, сделаны в период около 1000 г. до н.э.

В средние века своего рассвета достигло кузнечное искусство и многие изделия, которые появились в ту пору, были сварены ковкой, пока в 19-ом веке не изобрели сварку, какой мы ее знаем сегодня.

1800 г

Считается, что ацетилен был открыт англичанином Эдмундом Дэвисом.

А вот первым получить дуговой разряд удалось другому английскому химику, одному из основателей электрохимии, почетному члену множества научных организаций, в том числе Петербургской Академии наук, сэру Гемфри Дэви.

Дуговой электроразряд был получен им между двумя графитовыми стержнями, которые были подключены к полюсам электрической батареи, составленной из 2 тыс. гальванических элементов.

Начиная с середины 19 века изобретен электрогенератор, и набирает популярность освещение при помощи дугового разряда. А уже к концу 19 века появилась газовая сварка и резка, дуговая сварка угольным и стальным стержнем, сварка электросопротивлением.

1880 г

Огюст де Меритан, проводя в 1881 г исследования в лаборатории Кебот во Франции, применил тепло электродуги для сплавления свинцовых пластин аккумуляторных батарей . В то время его учеником был молодой русский ученый Николай Николаевич Бенардос, который работал с де Меританом в лаборатории во Франции и стал фактически отцом сварки.

Патент на способ дуговой электросварки «Электрогефест» присвоен Николаю Бенардосу и Станиславу Ольшевскому. Британский патент выдан в 1885 г и американский – в 1887г. Также Бернадосом разработан первый электрододержатель и прочее. И хотя сварка графитовым стержнем была ограничена в возможностях, ею уже в те времена можно было варить железо и свинец.

Способ стал широко внедряться в конце 1890 г – начале 1900г.

1890 г

Н.Г. Славянов представил свой вариант идеи металлопереноса через дугу (через стальной стержень), а также приспособил данный метод для литья в литейную форму и получил Российский патент на способ электрической отливки стали.

В то же время в 1890 году основатель компании «General Electric» Ч.А. Коффин из Детройта запатентовал в США точно такой же процесс электродуговой сварки стальным стержнем, который плавился под силой дуги, с последующим металлопереносом в сварочную ванну и кристаллизацией сварного шва.

1900 г

Приблизительно в 1900 г А.П. Штроменгер (Strohmenger), имя которого не известно на постсоветском пространстве, представил в Великобритании первый стальной электрод с тонким покрытием из глины или извести, которое стабилизировало дугу.

А вот электрод с флюсующей обмазкой изобрел швед Оскар Челльберг, стоявший у истоков компании ЕСАБ. Работы над созданием обмазки велись с 1907-1914 г.г. Штучные электроды были изготовлены протяжкой и порезкой цельнометаллической проволоки на прутки с последующим погружением в растворы карбонатов и силикатов. После высыхания они были готовы к реализации.

В то же время британский инженер Элиу Томсон придумал контактную сварку.

В 1903 году немец Гольдшмидт (буквально «золотых дел мастер») изобрел термитную сварку, с помощью которой соединили железнодорожные рельсы.

В течение этого времени также развивалась газовая сварка и резка. Производство кислорода, а позже и сжижение воздуха, наряду с изобретением газовой горелки этому способствовало . До 1900 года предпринимались попытки сварки в кислородно-водородном пламени, причем смесь находилась в одном баллоне.

Обратный удар мог привести к мощному взрыву, поэтому химик Сент-Клер Девилем решил разделить газы и смешивать их в горелке. Процесс стал безопасней, но на выходе Сент-Клер получил низкотемпературный факел 2200 градусов. И только в 1901 г.

французы Эдмон Фуше и Шарль Пикар изобрели ацетилено-кислородную горелку, чертежи и характеристики которой существенно не поменялась и до сегодня.

Первая мировая война спровоцировала милитаризацию заводов и для сварки наступил «золотой век». Начали массово выпускаться сварочные машины и электроды к ним.

1920 г- настоящее время

В 20-е годы разработаны разные виды сварочных электродов, составлены рецепты новых флюсующих обмазок, ведутся дискуссии по методологии их производства. Введение маркировки металлов требовало создания классификации обмазок и используемых стальных стержней электродов. Требовалось создавать более надежные сварочные швы.

В 20-е годы было основательно исследовано влияние защитных газов на сварочный процесс, так как О2 и N2 воздуха при контакте с жидким металлом сварного шва вызывала пористость и горячеломкость. В зону сварки подавались различные газы, затем вся тщательно анализировалось.

Американский химик Ирвинг Ленгмюр провел опытную работу с водородом в качестве защитной сварочной атмосферы. Он поставил два электрода рядом с друг другом, сначала из графита, позже из вольфрама. Между ними поджигалась вольтовая дуга в атмосфере водорода и наблюдалось активное расщепление молекул водорода на атомы.

Температура диссоциированного пламени составляла ~ 3700° С, что достаточно для сварки, а высокая активность водорода обеспечивала прекрасную защиту металла шва от вреда, причиняемого О2 и N2 воздуха.Процесс получил название атомно-водородной сварки, но большого распространения не получил и применяется преимущественно для инструментальных сталей.

Подобную работу провели также американцы H.M. Hobart и P.K. Devers, только они работали с аргоном и гелием.

Итогом эмпирических изысканий данных господ стал патент на электродуговую сварку в среде газа, которую можно считать первым шагом в деле создания современного инверторного аппарата аргонодуговой сварки, появившегося, правда, гораздо позднее.

Запатентованый процесс идеально подходил для сварки Мg, Al, а также стали, легированной Cr и был доведен до совершенства в 1941 году, Технология получила название дуговой сварки неплавящимся вольфрамовым электродом в среде инертных газов. Сегодня она применяется, как на производстве, так и в быту.

Чаще всего используются аппараты АрДС. Было в том числе разработано оборудование для работы в среде инертных/активных газов плавящимся электродом, который представляет собой сварочную проволоку, проходящую через подающее устройство к соплу горелки по гибкому шлангу.

1928 г

В 1928 году в Советском Союзе Д.А. Дульчевским изобретена автоматическая сварка под флюсом. Развитие же процесса началось в конце 30-х годов благодаря усилиям научных работников института электросварки АН УССР под началом академика Е.О.

Патона, что сыграло большую роль в деле танкостроения, выпуска орудий и авиационных бомб в годы ВОВ. Сварка под флюсом нашла широкое применение во всех отраслях народного хозяйства. Это эффективный способ получения прочных швов при хорошем КПД.

В США процесс автоматической сварки получил название «сварки погруженной дугой в порошке». Его запатентовал в 1930 г. некто Robinoff, а затем продал его Linde Air Products Company. В 1938 году сварка под флюсом активно использовалась на верфях и артиллерийских заводах.

В 1930 г. был разработан любопытный процесс Stud сварки для Нью-йоркской военно-морской верфи. С помощью Stud осуществлялось крепление деревянных настилов над металлической поверхностью. Stud сварка стала востребована в судостроительной и строительной отраслях.

В 1949 году в институте им.Патона в Киеве появилась на свет электрошлаковая сварка, которая сняла ограничения со сварки крупногабаритных изделий. Теперь можно варить любые толщины! Процесс был представлен мировой общественности на Брюссельской Всемирной выставке в Бельгии в 1958 году

В 1953 г. К. В. Любавский и Н. М. Новожилов изобрели весьма экономичный способ сварки плавяшимся электродом в среде СО2. Новый способ получил мировое признание, так как он позволял работать на обычном оборудование для сварки в инертном газе.

В 1957 г. комиссариатом по атомной энергии Франции был раскрыт процесс электронно-лучевой сварки, который нашел применение в автомобилестроительной и авиационной отраслях.В 1957 году Роберт Ф. Гейдж изобрел процесс плазменной дуговой сварки. Температура в плазмы около 30 000°С, в отличие от электрической дуги, температура которой не более 5000–7000°С.

1960 г

Начинается использование газовых смесей, заключающееся в добавлении к инертному газу небольшого количества кислорода. В целом, использование смесей для различных сталей дает положительный результат. Внедряется сварка в режиме импульсного тока.

Вскоре после изобретения советскими учеными популярного способа полуавтоматической сварки в углекислоте (СО2) было придумано взять плавящийся электрод-проволоку с флюсовым сердечником. Флюсующий порошок при плавлении давал дополнительную газовую защиту изнутри , снаружи применялась защита углекислотой.

В 1959 году была придумана проволока-электрод, которая не требовала внешней газовой защиты. Сейчас она известна под названием «самозащитная флюсовая проволока», приобретается она чаще всего для случаев, когда невозможно использовать газ. С этой проволокой нет необходимости таскать туда-сюда баллон с газом.

И на закуску…

Сварка трением придумана в Советском Союзе. Здесь работает принцип превращения механической энергии в тепловую за счет сил трения, возникающих при соединении с определенным усилием сжатия двух деталей.

Лазерная сварка – инновационный сварочный процесс. Лазер был первоначально разработан в Bell Telephone Laboratories в качестве устройства связи. Но благодаря способности концентрировать огромное количество энергии в небольшом объеме, он оказался еще и мощным источником тепла, что используется сегодня для высокоэффективной сварки и резки металла.