Оборудование для производства газосиликатных блоков

Как делают газосиликатные блоки

Технология изготовления газосиликатных блоков была разработана в Швеции еще в начале прошлого века, однако популярность приобрела лишь недавно. Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Газосиликатные блоки делают из силикатной смеси с добавлением алюминиевой пудры. В результате реакции между данными материалами образуется силикатная пена. Она поддается автоклавной обработке, благодаря чему становится более прочной. Конечным продуктом являются готовые блоки.

Для изготовления газосиликатных блоков используются лишь натуральные, экологичные материалы: цемент, песок, известь, гипс и вода. Они перемешиваются в заданной пропорции с добавлением алюминиевой пудры, которая выполняет функцию газообразователя.

В ходе реакции между алюминиевой пудрой и известью смесь вспенивается и получает особую структуру. При помощи специального оборудования можно регулировать величину пор и получать материал с различными свойствами.

Технология производства блоков проста и не требует значительных инвестиций. Процесс производства полностью автоматизирован. С помощью высокотехнологических линий регулируются все его нюансы – от соотношений сырья до коэффициента теплопроводности. Именно поэтому газосиликатные блоки неизменно отличаются высоким качеством, и характеристики материала одинаковы для всех изделий.

Оборудование для производства газосиликата

Поскольку производство автоматизировано, оно предусматривает использование множества устройств и механизмов. Все они отвечают за реализацию определенного этапа технологии.

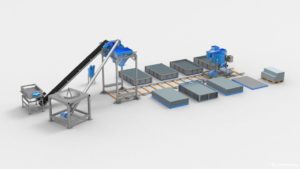

Главными модулями оборудования являются:

- система дробления материалов – состоит из бункера для песка, шаровой мельницы, ленточного конвейера, дробилки, элеватора, газобетоносмесителя, электронных весов для отмеривания алюминиевой пудры и т. д.

- система заливки – включает в себя заливочный смеситель, платформу перевода, систему распределения газа и др.

- система резки – состоит из режущей рамы со струнами и ножами, захвата для переворачивания массива и т. д.

- система набора прочности – включает в себя автоклав, рельсы, паровой котел и пр.

- система упаковки – включает в себя кран-делитель, устройства для точных измерений, гидравлические колодки и т. д.

Все модули управляются при помощи процессорного устройства, которое координирует их работу и задает требуемые параметры.

Этапы производства газосиликатных блоков

Процесс изготовления материала можно разделить на:

- подготовку материалов;

- изготовление ячеисто-бетонной смеси;

- формование;

- резку массива на отдельные изделия;

- автоклавную обработку;

- упаковку.

Схема этапов производства

Подготовка материалов

Вначале просеянный через вибросито кварцевый песок измельчается в шаровой мельнице с добавлением воды до состояния шлама. После этого он поступает в шламбассейн, где происходит его механическое перемешивание и гомогенизация.

Изготовление ячеисто-бетонной смеси

По специальному конвейеру шлам подается в газобетоносмеситель. К нему в заданной последовательности добавляют цемент, гипс и известь и перемешивают материалы до нужной консистенции. После этого в смесь вводят алюминиевую суспензию и смешивают до гомогенного состояния.

Вода, кремнеземистая, вяжущая составляющая и алюминиевая суспензия добавляются в строго выдержанных пропорциях, определенных рецептурой. В результате ячеисто-бетонная смесь приобретает требуемые характеристики. Контроль над соблюдением пропорций осуществляется с помощью электронной системы управления.

Формование

Готовую смесь заливают из смесителя в формы и оставляют для вспучивания на 3-4 часа при температуре примерно 40 градусов. Благодаря выделению газа, масса поднимается, подобно дрожжевому тесту, и в ней образуются поры. Этот процесс длится до тех пор, пока не достигается максимальная высота вспучивания, и прекращается активное выделение водорода.

Формы со смесью выдерживаются около часа до приобретения определенной пластической прочности материала. После этого их распалубливают и подают массив на резку.

Кладка газосиликатных блоков на клей — наиболее оптимальный вариант для строительства дома. Благодаря высокотехнологичному производству, газосиликат обладает отличными эксплуатационными характеристиками.

Кроме того особенности изготовления позволяют блокам иметь приятный внешний вид, который потребует олько защиты газосиликатных блоков от влаги. Как это лучше сделать, можно прочитать тут.

Резка массива на отдельные изделия

Вначале с массива снимают особыми струнами и ножами боковые кромки. При этом часто создают систему «паз-гребень». Вертикальную и горизонтальную резку проводят пневматически натянутыми струнами. Чтобы резка была более точной, режущую раму перемещают сверху вниз.

Полученные отходы поддаются повторной переработке, поэтому процесс изготовления газосиликатов можно считать безотходным.

Автоклавная обработка

Автоклав представляет собой паровую камеру, в которой поддерживается требуемый уровень влажности и температурный режим. Благодаря автоклавной обработке материал получает уникальную ячеистую структуру и получает набор положительных качеств, которые выгодно отличают его от обычного газобетона. Газосиликатные блоки намного плотнее, легче, ровнее и экологичнее.

Газосиликатные блоки выдерживаются в автоклаве 12 часов при температуре 180 градусов и давлении 12 атмосфер. В таких условиях они приобретают наибольшую прочность. Далее давление снижается, и газосиликаты выезжают наружу.

Упаковка

С помощью крана-делителя ячеисто-бетонные изделия выкладываются для остывания до нужной температуры. Упаковка проводится на автоматической линии, что позволяет избежать появления загрязнений и сколов. Блоки поступают на склады продукции и полностью готовы к использованию.

Производят ли цветные газосиликатные блоки

Одним из отличительных свойств газосиликата является его цвет. Именно по внешнему виду газосиликатные блоки легко отличить от других материалов.

Качественный газосиликат всегда имеет белый цвет и отличается однородной структурой. Если вам предлагают приобрести блоки грязно-серого цвета, вы имеете дело с обычным пенобетоном.

Поскольку получить газосиликатные блоки можно только с помощью автоклава, где выполняется их тепловлажностная обработка, сделать их самостоятельно довольно сложно. Гораздо проще изготовить газобетон, который не требует наличия автоклава.

В этом случае понадобится специальная пропарочная камера, а затвердевает материал на открытом воздухе. Однако в продаже встречаются малогабаритные устройства с невысокой производительностью, с помощью которых можно организовать мини-производство газосиликата.Если вы решили производить газосиликатные блоки своими силами, вам потребуется специальное оборудование:

- вибросито;

- шаровая мельница;

- бункеры-дозаторы;

- газобетоносмеситель;

- блочные или кассетные формы;

- устройство для распалубки и резки массива;

- автоклав для повышения прочности материала;

- парогенератор.

Как выглядят некоторые из них можно посмотреть на фото ниже

виброситошаровая мельницабункер-дозаторгазобетоносмесительблочные формыавтоклавный парогенератор

Для изготовления 1 куб. м газосиликата понадобится:

- песок – около 65-70% (450 кг);

- известь – от 12 до 20% (120 кг);

- цемент – 8-10% (60 кг);

- гипс – 1-2% (0,5 кг);

- вода – 450 л.

Основные этапы процесса производства газосиликатных блоков своими руками:

- Сыпучее сырье очистить от крупных фрагментов с помощью механического сита и измельчить.

- Смешать в требуемой пропорции песок, известь, цемент и гипс.

- Повторно просеять смесь.

- Добавить алюминиевую суспензию, перемешать.

- Готовую массу залить в формы до половины объема.

- Оставить на 1,5-2 часа при температуре минимум 40 градусов.

- Формы отправить в автоклав для спекания блоков.

- Оставить смесь в формах на некоторое время для придания материалу необходимых свойств.

Производство газосиликатных блоков – довольно простой с технологического точки зрения процесс, однако он предусматривает наличие специального оборудования и строгое соблюдение всех этапов.

Если технология была нарушена, эксплуатационные качества газосиликатных блоков будут отличаться от требуемых.

Средние цены на оборудование варьируются в зависимости от объемов производства и торговых марок станков.

На видео — технология производства газосиликатных блоков для строительства:

Бизнес на газосиликате

Виды газосиликатных блоков:

- конструкционно-изоляционный (с плотностью 500-900 кг/м3);

- теплоизолирующий (с плотностью 350-400 кг/м3).

Материал с плотностью выше 700 кг/м3 можно использовать даже для строительства многоэтажных зданий.

Стандартные размеры блоков — 60х30х20 см, но ширина может варьировать от 10-и до 50-и см, высота — от 20-и до 30 см. Вес блока зависит от его плотности и размера. Однако можно утверждать, что материалы из газосиликата самые легкие, если не учитывать материалы из древесины. Если возвести стену толщиной в 50 см, то дополнительное наружное утепление не требуется.

Стоимость газосиликатных блоков варьирует от 2750 до 3600 рублей за один кубометр.

Преимущества и недостатки

Положительные технические характеристики газосиликатных блоков:

- экологическая безопасность;

- небольшой вес в сочетании с высокой прочностью;

- низкая теплопроводность;

- высокие показатели шумопоглащения;

- геометрические размеры точные, поверхность ровная, что позволяет обходиться без подгонки при монтаже;

- устойчивость к гниению и горению;

- простота транспортировки и обработки (можно сверлить, пилить, резать, обтесывать, штробить).

Материалы из газосиликата можно использовать для возведения наружных и внутренних стен. Существуют блоки для устройства оконных и дверных проемов и возможность изготовить материалы нестандартных размеров под заказ.

Единственный недостаток газосиликата — невозможность применения при влажности более 60% (из-за высокого показателя водопоглащения).

Бизнес на производстве газосиликатных блоков

Для изготовления газосиликата требуется цемент, негашеная известь, кварцевый песок, газообразующая добавка и вода. Вспенивание и твердение происходит в автоклаве при температуре 200 оС и давлении 10-12 атмосфер. Благодаря такой технологии в любой точке блока качество получается одинаковым.

Технология производства газосиликатных блоков состоит из нескольких этапов:

- просеивания сырья;

- получения песчаного шлама путем смешивания песка и воды;

- смешивание в бетономесителе шлама, цемента, извести и алюминиевой пудры;

- переливание полученной массы в форму;

- твердение смеси в автоклаве;

- разрезание на блоки.

Отходы, которые остаются после разрезания, можно использовать при изготовлении следующей партии.

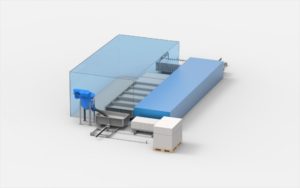

Для изготовления газосиликата требуется помещение с площадью примерно 1000 м2, разделенное на несколько участков, предназначенных для:

- сырьевого склада;

- отделения для приготовления смеси;

- отделения для формовки и разрезания;

- помещения для комплектации;

- упаковочного отделения;

- склада для готовой продукции;

- подсобных помещений.

Оборудование для производства газосиликатных блоков / цена:

- мельница шаровая — 700-725 тыс. руб.;

- сито механическое — 22-25 тыс. руб.;

- дозатор — примерно 30 тыс. руб.;

- растворосмеситель — 37-50 тыс. руб.;

- автоклав — минимум 1 млн. руб.;

- парогенератор и паропровод — 413-500 тыс. руб.;

- фундамент для автоклава — 100 тыс. руб.;

- одна форма (1 м3) — 45-50 тыс. руб./шт.;

- фрезерный станок (или шаблон для резки с комплектом пил).

В итоге на начальные затраты потребуется около 5-и миллионов рублей.

Рентабельность

Для изготовления одного кубометра газосиликата требуется:

- 10,25 кг цемента — 350 р.;

- 0,9 м3 песка — 87,50 р.;

- 0,1 м3 негашеной извести — 150 р.;

- пасты алюминиевой — 300 р.;

- электроэнергия — 125 р.;

- зарплата — 500 р.

В себестоимость входит так же арендная плата, оплата коммунальных услуг и другие текущие расходы.

Это значит, что себестоимость одного кубометра газосиликата — примерно 2000 рублей. Средняя рыночная цена блоков газосиликатных — 3000 рублей за кубометр. Доход с одного кубометра — примерно 1000 рублей.

Описанная выше линия позволяет производить 2500 м3 газосиликата за месяц.

Это значит, что начальные инвестиции окупятся примерно за пол года при выходе на 50% загруженность и при условии, что вся изготовленная продукция будет продана.

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов.

Ниже мы разместим информацию о вашем предложении и ваши контакты.

Сохраните статью в закладки. Пригодится;) → 08.05.2014

Внимание!

На странице публикуются только полезные для других отзывы, в которых указано что человек имел опыт в этом деле.

Заранее большое спасибо, если поделитесь с нашими читателями своим драгоценным опытом!:)

Производство газобетона своими руками как бизнес: оборудование и технология — Твое дело

ВИДЕО ПО ТЕМЕ:

Теория: все что нужно знать о ячеистом бетоне

По плотности блоки из этого материала бывают:

- теплоизоляционные (D350-D400);

- конструкционно-теплоизоляционные (D500-D900);

- конструкционные (D900-D1200).

Стандартные размеры блоков 10*30*60 см и 20*30*60 см. Этот материал экологически безопасен, не горит, хорошо строгается, сверлится, в него легко забить скобу или гвоздь.

Стоимость на блоки варьирует от 2500 до 4500 рублей за один кубический метр (зависит от технических характеристик).

Технология изготовления газоблока

ВИДЕО ПО ТЕМЕ:

Технология изготовления своими руками. Варианты составов. Пропорции

Способ изготовления этого материала простой: все составляющие смешиваются с водой, смесь заливается в формы, где происходит реакция с газообразователем, в результате которой образуются поры и выделяется водород. На вид это похоже на брожение теста. После затвердения масса нарезается на блоки.

Далее возможны два варианта:

- для того, чтобы получить автоклавный газобетон, материал закаляется в автоклаве паром;

- чтобы получить неавтоклавный бетон, материал высушивается путем подогрева.

Бизнес на производстве газоблоков

Прежде, чем начинать подготовительные работы, необходимо определиться с объемами и типом производимой продукции. Именно от этих показателей зависит площадь помещений, количество оборудования и количество обслуживающего персонала.

ВИДЕО ПО ТЕМЕ:

Установка для производства в домашних условиях

Независимо от объема производства понадобится:

- помещения;

- линия по производству газобетона с нуля;

- наемные рабочие.

Площадь помещения зависит от планируемого объема. Если производить до 30 м3 в сутки и работать только 8 часов, достаточно 70 м2. Если планируется работать круглосуточно и производить каждые сутки 100-150 м3 блоков, то площадь должна быть примерно 600 м2. Склад для хранения готовой продукции не нужен (газобетон можно хранить под открытым небом).

Установку для производства газобетона можно купить по частям, а можно заказать всю линию. При любом варианте нужны:

- дозаторы для сыпучих материалов и воды;

- смеситель-активатор и смеситель для газобетона;

- формы;

- передвижные поддоны для форм;

- устройство для резки.

ВИДЕО ПО ТЕМЕ:

Стационарная мини-линия

Если производить 100-150 м3 в сутки в три смены, то лучше всего установить конвейерную линию с системой передвижения поддонов, транспортерами для цемента и песка, блоком управления дозаторами и шнеками.

Если работать 8 часов, то вполне можно обойтись без наемной рабочей силы. При увеличении объемов производства может понадобиться от 2-х до 10-и работников. Еще один вопрос, который необходимо решить до начала производства — поставки сырья. Важно найти надежных поставщиков в своем регионе.

Бизнес план

Первое, что необходимо определить — цена оборудования, то есть, объем начальных вложений. Стоимость оборудования для производства неавтоклавного газобетона в домашних условиях:

- до 10 м3 в день — примерно 200 тысяч рублей;

- 25-30 м3 в сутки — 370-450 тысяч рублей;

- 75-150 м3 с сутки — от 2-х миллионов рублей.

Оборудование для изготовления автоклавного газобетона обойдется дороже, так как дополнительно придется приобретать автоклав.

Для изготовления 1 м3 газоблоков необходимо:

ВИДЕО ПО ТЕМЕ:

Промышленное производство автоклавных газоблоков на заводе

- цемент (250 кг) — 1000 р;

- наполнители — 180 р;

- вода;

- алюминиевая пудра и другие добавки — 150 р.

Это значит, что для производства 1 м3 необходимо приобрести сырье на 1330 рублей. Стоимость труда на 1 м3 — 100 — 200 рублей.

Дополнительные расходы: электроэнергия, коммунальные платежи, оплата за доставку сырья, расходы на продажу и др. Это значит, что себестоимость одного кубометра будет примерно 1500 рублей.

Минимальная цена за куб газобетонных блоков — 2500 рублей. Если производить 25-30 м3 в день, затраты окупятся за месяц (если весь материал продать).

Скачать бизнес-план от компании «МЕТЕМ».

Краткое содержание:

- Параметры производства

- Расход сырья на 1м3 продукции

- Все расходы

- Доход от продаж

- Прибыль

Как открыть бизнес по производству газобетона с нуля

Частный строительный сектор выбирает газобетон для строительства жилых домов. Блоки из газобетона отличаются плотностью, что позволяет строить дом постепенно — усадка дома минимальна. Главное преимущество этого строительного материала заключается в автоклавной обработке и гарантирует прочность и долговечность сооружения.

Производство газоблоков не сложно запустить с минимальными вложениями. При грамотном маркетинге и открытии бизнеса перед началом строительного сезона можно окупить вложения за пару заказов.

Такой строительный материал используется для частных домов

Затраты и прибыль

Для запуска производства газобетона необходимо закупить основное оборудование. Обратите внимание, бизнес сезонный: строительные материалы в основном покупают с апреля по октябрь. В зимние месяцы клиентов крайне мало. Это время используйте с пользой для бизнеса: займитесь рекламой, заключите договоры с будущими клиентами, подготовьте небольшую партию “про запас”.

Рассмотрим статью расходов с учётом приобретения оборудования для производства 12 кубометров в смену.

Первоначальные расходы:

| Расходы | Стоимость, ₽ |

| Оформление документов | 6 000 |

| Аренда (150 кв.м) | 75 000 |

| Оборудование | 288 100 |

| Материалы для смеси | 8 000 |

| Реклама | 20 000 |

| Итого | 397 100 |

Разрешения и документы

Для небольшого производства газобетона выбирайте регистрацию в качестве индивидуального предпринимателя. При увеличении объемов производства зарегистрируйте ООО с упрощенной системой налогообложения (УСН 6 %).

Вам понадобятся:

- Документы, подтверждающие регистрацию предпринимательской деятельности: свидетельство о регистрации ИП, выписка из ЕГРИП

- Договор с платежной системой или банком

- Трудовые договоры с сотрудниками

- Договоры с заказчиками на оказание услуг

- Заключения СЭС (Роспотребнадзора)

- Разрешение на наружную рекламу (при наличии).

- Сертификат соответствия.

Для ведения бизнеса по производству строительных материалов необходимо пройти добровольную сертификации на соответствие ГОСТ-6133-99.

Выбор помещения

Помещения площадью от 150 кв.м. достаточно для работы одного аппарата производительностью 12 кубометров в смену (12 часов). Газобетон неприхотлив к погодным явлениям — готовый материал можно хранить на улице без навеса.

Для офиса помещение первое время не нужно. Ведите работу по интернету и телефону, договоры с клиентами подписывайте на месте.

Подробный перечень оборудования и расходных материалов

| Расходы | Стоимость, ₽ |

| Линия для производства газобетона на базе смесителя ГБС-250 | 80 000 |

| Автоматический дозатор воды | 32 500 |

| Вибросито | 68 000 |

| Парогенератор | 50 000 |

| Съемный колпак для пропарки формы | 12 000 |

| Рукав напорный абразивный (5 м) | 7 000 |

| Поддоны для форм (6 шт.) | 15 000 |

| Борта для форм (6 шт.) | 6 600 |

| Комплект пил для снятия горбушки и резки массива | 2 800 |

| Шаблон для резки | 14 000 |

| Хомут силовой | 200 |

| Песок (1 тонна) | 300 |

| Цемент (1 тонна) | 2 500 |

| Добавки (за 100 кг) | 5 000 |

| Итого | 295 900 |

Как выбрать поставщика

Оборудование для газобетона производится в нашей стране, поэтому переплачивать зарубежным производителям нет смысла. Цена будет выше из-за доставки.

При запуске бизнеса приобретайте автоматизированное оборудование — производство будет быстрым и менее трудоемким, а окупиться в те же сроки, что и полуавтомат.

Постройка из газобетонных блоков При выборе поставщика обратите внимание на следующие моменты:

- Проверьте наличие сертификатов и гарантий на товар. Оборудование должно иметь техпаспорта

- Убедитесь в надежности поставщика (почитайте отзывы о сотрудничестве)

- Ознакомьтесь с условиями доставки оборудования — возможна бесплатная доставка при покупке полного комплекта для производства.

Подбор персонала

Для запуска бизнеса по производству газобетона достаточно четырех сотрудников, работающих посменно. Организуйте работу в дневную и ночную смену — так производство увеличится и вы примете максимальное количество заказов. Работая в таком режиме, ваш бизнес быстро пойдет в гору.

Сотрудники должны иметь опыт работы или профильное образование. Каждый член команды обязан знать технологию изготовления газоблоков. Нанимая профессионалов, вы минимизируете риски, связанные с производством.

Для ведения бухгалтерии наймите бухгалтера на условиях аутсорса. Зарплата такого сотрудника в среднем обойдется в 5 000 рублей.

Как рекламировать бизнес

Для данного бизнеса подойдут следующие каналы продвижения:

- Объявление об услугах. Создайте информативное продающее объявление и разместите на специальных сайтах

- Яркий информативный баннер. Разместите несколько баннеров по пути к дачным поселкам для привлечения внимания

- Флаеры и листовки. Распространяйте рекламные материалы в строительных магазинах, прикрепляйте на доски объявлений в садоводствах, расскажите на них о ваших преимуществах

- Создайте сайт с простым дизайном, укажите услуги, цены и контактные данные.

Мы показали, что свое дело — это не так сложно, если разобраться в нюансах. Определитесь с объемами производства и запускайте свой бизнес!

Производство газобетона: оборудование, технология, исходные материалы, видео

Газобетон (автоклавный ячеистый бетон), как и пенобетон, относится к группе ячеистых бетонов, представляет собой, искусственно созданный пористый камень.

Пористая структура придает газобетону первоклассные теплоизоляционные и энергосберегающие свойства, а также незначительный вес, что выгодно отличает его от других, широко применяемых в строительстве материалов, например, шлакоблоков, кирпича, бетона.

Здесь мы рассмотрим производство газобетона, оборудование для газобетонных блоков (линии, установка), технологию, исходные материалы для изготовления автоклавного и неавтоклавного газобетона.

Сырье

Один блок, весом примерно 30 килограмм, способен заменить около 30 кирпичей. Строительство с использованием таких блоков, из-за их малого веса, можно проводить без аренды специальной подъемной техники, что выгодно в экономическом отношении. Более того, автоклавные газобетонные блоки хорошо поддаются обработке.

Перечисленные качества газобетона, делают его одним из самых популярных материалов при возведении дач, коттеджей и других индивидуальных построек. Доказательством тому служит неуклонный рост объемов производства.

Исходные материалы для изготовления газобетона:

- вода;

- известь;

- цемент;

- кварцевый песок.

Подробнее об их использовании читайте ниже в технологиях.

Оборудование для производства

Ранее, возможности производить ячеистый бетон, были только у крупных специализированных предприятий, имеющих соответствующее дорогое оборудование для производства газобетона. С появлением новых технологических процессов, значительно упрощающих производство, такие возможности появились у предприятий малого и среднего бизнеса.

Установка для изготовления «СТРОМ-газобетон» / Цена 24-39 тыс. рублей

К данной небольшой установке нужны будут еще и, конечно же, формы, которые выглядят так:

Формы для производства газобетонных блоков / Цена от 18 тыс. рублей / Фото www.tehtron.com

линии для промышленного производства:

Для небольших фирм, занимающихся производством газобетона, имеются различные варианты исполнения оборудования: от доступных полуавтоматических линий (производительность 2,9 куб. метров в смену, цена от 200 тысяч рублей) до целиком автоматизированных производственных линий (производительность до 100 куб. метров в смену, цена от 4 миллионов рублей).

Технология изготовления

Несмотря на название, сама технология производства газобетона довольно простая и состоит она из нескольких частей.

Основная часть технологий

Характерной чертой представителей этой группы бетонов является их ячеистая структура. Пузырьки газа занимают в них до 85% объема, поэтому все ячеистые бетоны имеют довольно малый объемный вес.

Все исходные материалы для газобетона (воду, известь, цемент и кварцевый песок) размешивают в газобетоносмесителе в течение 4-5 минут готовится смесь, затем в неё добавляют в небольшом количестве водную суспензию алюминиевой пудры, которая вступает в реакцию с известью. Продуктом реакции является водород, который и образует в сырьевой массе огромное количество пор (пузырьков) размером от 0,5 до 2 мм, которые равномерно пронизывают весь материал.

Сразу же после добавления этой алюминиевой пасты смесь переливают в специальные металлические емкости (см. выше установку), в которых и проходит само вспучивание. Для ускорения данных химических реакций, а также схватывания и твердения полуфабрикат подвергают вибрационным нагрузкам.

После того как газобетон достигает стадии предварительного своего затвердения, с верхушки застывшей смеси проволочными струнами срезают неровности, а оставшуюся массу берут и разрезают на блоки равного размера. Полученные газобетонные блоки проходят тепловую обработку в автоклаве (см. ниже).Технология и оборудование для производства газосиликатных блоков

Технология, на которой сегодня строятся современные производства газосиликатных блоков, была изобретена еще в прошлом веке в Швеции. Тогда она не получила широкого распространения, но после изменений с течением времени, повысилось надежность материала, а также его удобство и простота создания.

Особенности технологии

Основной смысл производства газосиликатных блоков заключается в создании силикатной смеси, куда дальше добавляется алюминиевая пудра. За счет образующейся реакции между компонентами происходит появление силикатной пены. Она после проведения автоклавной обработки увеличивает свою прочность.

В итоге получается продукт, нарезающийся на готовые блоки нужного размера. Особенностью таких изделий является использование для их приготовления только натуральных и экологически чистых материалов.

Поэтому изделия получают свои свойства за счет перемешивания цемента, песка, извести, а также гипса с алюминиевой пудрой.

Популярный способ запустить процесс газообразования заключается в добавлении в раствор обычной алюминиевой пудры. Иногда применяются и другие компоненты.

Реакция, извести, которая возникает после добавления алюминиевой пудрой, приводит к вспениванию раствора, что позволяет получить пористую структуру материала.

А применение специального оборудования дает возможность регулировать размер пор, а также получить разные по своим характеристикам газосиликатные блоки.

К тому же технология производства газосиликатных блоков проста и не предполагает больших затрат для создания небольшого производства. Но если потратиться, то весь процесс может быть сделан автоматизированным и состоять из высокотехнологичных линий.

?

При изготовлении газосиликатных блоков, их плотность, размер ячеек, а также иные параметры можно изменить за счет коррекции состава, с учетом строгого соблюдения пропорций.

После создания самой смеси, она на 4 часа оставляется в форме, где при температуре 40 °C происходит процесс образования пор. Рабочие параметры изделий зависят напрямую от качества выполнения всех этапов его производства.

Преимуществом этой технологии в том, что она полностью безотходна.

Когда изготовление газосиликата происходит собственными силами, добиться максимальной ровности изделия крайне проблематично. В этом случае применяются фрезерные установки.Для усиления прочностных характеристик материала его помещают в автоклавы, которые являются специальными камерами, где изделия подвергаются термообработке в условиях высокого давления. Если этого не делать, то готовые блоки имеют меньшие показатели жесткости.

Сырье для производства

Каждый газосиликатный блок имеет вес порядка 30 кг, за счет чего может заменить до 30 стандартных кирпичей. Но для создания таких крупных изделий требуется подготовить соответствующее количество материалов. Так, для их производства требуется:

- Известь, обладающая высокой насыщенностью оксидами кальция, а также магния;

- Портландцемент, в составе которого силиката кальция содержится больше 50%;

- Высококачественный кварцевый песок, содержащий больше 80% чистого кварца;

- Алюминиевая пудра, необходимая для создания реакции газообразования;

- Сульфанол;

- Чистая питьевая вода.

Этапы производства

Само создание строительного материала происходит в следующей последовательности:

- Сначала требуется подготовить все компоненты;

- Дальше делается смесь для заливки;

- Происходит формирование блоков и их застывание;

- Резка материала на изделия нужного размера;

- Обработка блоков в автоклаве;

- Упаковка готового газобетона.

Следует рассмотреть каждый этап подробнее.

Подготовка материалов

Чтобы приготовить 1 куб. м смеси, требуется подготовить компоненты в следующих пропорциях:

- Вода в объеме 450 л.;

- Известь – 120 кг, но не больше 20% от общего объема;

- Цемент – 60 кг, содержание которого в растворе примерно 10%;

- Кварцевый песок – 450 кг, с содержанием кварца более 80%;

- Гипс – 500 г 2-го класса;

- Алюминиевая пудра – 500 г.

Чтобы добиться лучшего показателя плотности газосиликатных блоков, доля пор в них должна составлять не больше 38%. Это позволит использовать изделия для возведения капитальных сооружений. Средние по плотности изделия имеют до 52% пустот, а самые легкие варианты содержат до 92% пор. Их применяют только как теплоизоляционный материал.

Изготовление смеси

Когда компоненты подготовлены, требуется просеять кварцевый песок, а дальше измельчить его в шаровой мельнице. После этого к нему добавляется вода. Все это подается в газобетоносмеситель. Туда же последовательно добавляются остальные компоненты, доводя их содержание до требуемой консистенции. Дальше в раствор вводится алюминиевая пудра, после чего происходит перемешивание состава.

Контроль за соблюдением пропорций не стоит вести самостоятельно, это требуется доверить электронной системе управления для большей точности.

Формование

Полученная смесь заливается в заранее подготовленные формы, где держится при температуре воздуха 40 °C порядка 4 часов.

За это время масса поднимается, аналогично дрожжевому тесту, что обусловлено выделением газа. Процесс длится до достижения предельной массы вспучивания, когда заканчивается образование водорода.

Дальше еще один час происходит выдержка изделий для обретения ими пластичности.

Отличительный параметр газосиликата – это его цвет. Он бывает только белым с однородной структурой. Поэтому, если под видом таких изделий предлагают приобрести блоки более темного цвета, скорее всего, предлагаются классические пеноблоки.

Резка массива

Для получения газосиликатных блоков требуется обработать все поверхности материала. Сначала снимаются боковые части, за счет применения специальных ножей. При необходимости формируется система «паз-гребень».

Дальше выполняется вертикальная, а также горизонтальная резка с применением натянутых струн.

Все полученные в результате этого процесса отходы используются для повторного приготовления смеси, что делает процесс безотходным.

Упаковка

Готовые изделия выкладываются на подготовленную поверхность до полного их остывания. Дальнейшая упаковка проводится посредством автоматической линии, предотвращающей образование загрязнений или сколов на поверхности газосиликатных блоков. На продажу они поступают уже в опечатанном виде и готовые к применению.

Большинство производителей газосиликатных блоков в России отдают предпочтение автоматизированным линиям. Это обусловлено высоким качеством, скоростью и меньшими затратами на создание такого строительного материала. Автоматика лучше справляется с рутинными процессами и четко соблюдает пропорции компонентов и последовательность действий.

Как открыть свое производство газосиликатных блоков

Каждый потребитель заинтересован в приобретении качественного товара. И особенно это касается строительных материалов, поскольку от них зависит качество и долговечность постройки или проделанного ремонта.

Но сегодня уже вряд ли кого-то «удивишь» стандартным кирпичом – многие стараются покупать более дешевые материалы, характеризующиеся отличными показателями качества.

Естественно, спрос рождает предложения, и в России ежегодно запускаются мини-цеха по производству качественных материалов для строительства и ремонта. И среди всех отдельно можно выделить газосиликаты.

Если купить оборудование для производства газосиликатных блоков, наладить выпуск высококачественных изделий и заключить договора с оптовыми клиентами, можно довольно быстро окупить все затраты на организацию бизнеса и начать получать стабильно высокий доход.

Наша оценка бизнеса:

Стартовые инвестиции – от 800000 руб.

Насыщенность рынка – низкая.

Сложность открытия бизнеса – 6/10.

Газосиликатные блоки – ячеистый стройматериал, изготавливаемый из извести, песка, воды и газообразующих добавок.

Какие нюансы нужно учесть, запуская мини производство газосиликатных блоков с нуля в России?

Почему производить газосиликатные блоки – выгодно?

По мнению экспертов, строительная сфера даже в период экономического кризиса «пострадает» мало – клиенты, строящие дома и делающие в своих жилищах ремонты, будут всегда. То же самое и здесь – найти покупателей такого качественного материала как газосиликат, обладающего столькими преимуществами, будет несложно.

Что отличает газосиликатные блоки от прочих строительных материалов?

- невысокая цена,

- небольшой вес,

- отличная теплоизоляция,

- долговечность,

- прочность.

Организовать собственное производство газосиликата выгодно еще и с той позиции, что технология изготовления настолько проста, что освоит каждый. Это, кстати, делает возможным организовать бизнес практически в домашних условиях – на базе пустующего гаража или просторного загородного участка.

Прорабатывая концепцию будущего предприятия, важно понимать, что без больших инвестиций и наработанной клиентской базы поначалу лучше будет открыть мини завод по производству газосиликатных блоков, чем завод с огромными мощностями. Ведь высокопроизводительное оборудование, за неимением отлаженных каналов сбыта, будет только простаивать.

По какой технологии изготавливается газосиликат?

Технологическая схема производства газосиликатных блоков

Изготовление газосиликатных блоков в домашних условиях, с точки зрения самой технологии, мало отличается от производственного процесса на базе полноценного цеха – разница тут больше в объемах выпускаемой продукции и качестве сырья.

Сырье, используемое для изготовления материала общедоступно и недорого по цене, что естественно, отражается и на невысокой стоимости готового продукта.

Какую сырьевую базу предстоит приготовить предпринимателю?

- кварцевый песок,

- негашеная известь,

- портландцемент,

- вода,

- паста алюминиевая.

Чтобы минимизировать расходы на закупку сырья, лучше сотрудничать с прямыми оптовыми поставщиками, которые находятся как можно ближе к производственному цеху.

Технология производства газосиликатных блоков включает в себя следующие этапы:

- Подготовка компонентов (просеивание, дозирование).

- Перемешивание песка и воды с получением шлама.

- Смешивание шлама, цемента, извести и алюминия.

- Заливка сырьевой массы в формы.

- Запекание смеси в автоклаве.

- Разрезание плит на блоки определенных размеров.

И изготовление газосиликатных блоков своими руками, и выпуск продукции в условиях оснащенного цеха всегда начинается с точно выверенной рецептуры.

Каждое предприятие держит в секрете свою рецептуру, а потому, достать ее где-нибудь «на стороне» будет довольно проблематично.

Чтобы не тратить много времени эксперименты по созданию «идеального» газосиликата, было бы целесообразно прибегнуть к услугам квалифицированного технолога.

Как оснастить производственный цех?

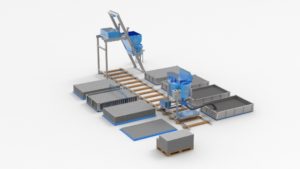

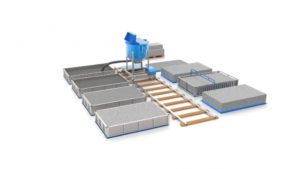

Комплект оборудования для производства газосиликатных блоков

Важнейший вопрос при организации бизнеса в этой нише – технологическая линия для производства газосиликатных блоков.

Поставщики предлагают к продаже сегодня огромный выбор оборудования – начиная мини-аппаратами и заканчивая полностью автоматизированным оборудование.

А потому, выбирая станки для производства газосиликатных блоков, нужно учитывать следующие нюансы:

- запланированная мощность предприятия,

- имеющийся в наличии стартовый капитал.

В состав «средней» линии по выпуску газосиликатных блоков входят следующие машины и аппараты:

- Вибросито – от 10000 руб.

- Дозаторы – от 20000 руб.

- Мельница – от 40000 руб.

- Бетоносмеситель – от 30000 руб.

- Промышленный автоклав – от 200000 руб.

- Формы для блоков – от 20000 руб./шт.

Помимо основного оборудования, в цехе никак не обойтись без погрузчика, различных емкостей для смешивания, пил.

Конечная цена оборудования для производства газосиликатных блоков зависит в первую очередь от планируемой мощности. Чтобы запустить предприятие небольшой производительности, может хватить и 500000 руб.

Но покупая такую линию, не приходится ждать получения больших партий готовой продукции – придется начинать с малого. А вот если говорить о крупном заводе с огромными мощностями, без внушительных инвестиций (до 5000000 руб.) не обойтись.

Но «молодому» цеху, чтобы не прогореть еще на начальных этапах бизнеса, лучше приобретать мини оборудование для газосиликата.

Распространена практика, когда для минимизации расходов на оснащение цеха оборудование везут из Китая или покупают станки б/у.