Правильная последовательность производства меди

Производство меди

Для получения меди применяют медные руды, а также отходы меди и её сплавы. В рудах содержится 1 – 6% меди. Руду, содержащую меньше 0,5% меди, не перерабатывают, так как при современном уровне техники извлечение из неё меди нерентабельно.

В рудах медь находится в виде сернистых соединений (CuFeS2 – халько-пирит, Cu2S – халькозин, CuS – ковелин), оксидов (CuO, CuO) и гидрокарбонатов [CuCO3·Cu(OH)2,2CuCO3·Cu(OH)2]

Пустая порода руд состоит из пирита (FeS2), кварца (SiO2), различных соединений содержащих Al2O3, MgO, CaO, и оксидов железа.

В рудах иногда содержится значительные количества других металлов (цинк, золото, серебро и другие).

Известны два способа получения меди из руд:

- гидрометаллургический;

- пирометаллургический.

Гидрометаллургический не нашел своего широкого применения из-за невозможности извлекать попутно с медью драгоценные металлы.

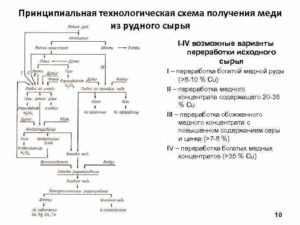

Пирометаллургический способ пригоден для переработки всех руд и включает следующие операции:

- подготовка руд к плавке;

- плавка на штейн;

- конвертирование штейна;

- рафинирование меди.

Подготовка руд к плавке

Подготовка руд заключается в проведении обогащения и обжига. Обогащение медных руд проводят методом флотации. В результате получают медный концентрат, содержащий до 35% меди и до 50% серы.

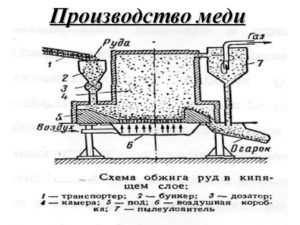

Концентраты обжигают обычно в печах кипящего слоя с целью снижения содержания серы до оптимальных значений. При обжиге происходит окисление серы при температуре 750 – 800 °С, часть серы удаляется с газами.

В результате получают продукт, называемый огарком.

Плавку на штейн

Плавку на штейн ведут в отражательных или электрических печах при температуре 1250 – 1300 °С. В плавку поступают обожженные концентраты медных руд, в ходе нагревания которых протекают реакции восстановления оксида меди и высших оксидов железа

6CuO + FeS = 3Cu2O + FeO + SO2

FeS + 3Fe3O4 + 5SiO2 = 5(2FeO·SiO2) + SO2

В результате взаимодействия Cu2O с FeS образуется Cu2S по реакции:

Cu2O + FeS = Cu2S + FeO

Сульфиды меди и железа, сплавляясь между собой, образуют штейн, а расплавленные силикаты железа, растворяя другие оксиды, образуют шлак. Штейн содержит 15 – 55% Cu; 15 – 50% Fe; 20 – 30% S. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3.

Штейн и шлак выпускают по мере их накопления через специальные отверстия.

Конвертирование штейна

Конвертирование штейна осуществляется в медеплавильных конвертерах (рисунок 44) путем продувки его воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди.

Конвертеры имеют длину 6 – 10 м и наружный диаметр 3 – 4 м. Заливку расплавленного штейна, слив продуктов плавки и удаление газов осуществляют через горловину, расположенную в средней части корпуса конвертера. Для продувки штейна подается сжатый воздух через фурмы, расположенные по образующей конвертера.

В одной из торцевых стенок конвертера расположено отверстие, через которое проводится пневматическая загрузка кварцевого флюса, необходимого для удаления железа в шлак.

Процесс продувки ведут в два периода. В первый период в конвертер заливают штейн и подают кварцевый флюс.

В этом периоде протекают реакции окисления сульфидов

2FeS + 3O2 = 2Fe + 2SO2,

2Cu2S + 3O2 = 2Cu2O + 2SO2

Образующаяся закись железа взаимодействует с кварцевым флюсом и удаляется в шлак

2FeO + SiO2 = (FeO)2·SiO2

По мере накопления шлака его частично сливают и заливают в конвертер новую порцию исходного штейна, поддерживая определенный уровень штейна в конвертере. Во втором периоде закись меди взаимодействует с сульфидом меди, образуя металлическую медь2Cu2O + Cu2S = 6Cu + SO2

Таким образом, в результате продувки получают черновую медь, содержащую 98,4 – 99,4% Cu. Полученную черновую медь разливают в плоские изложницы на ленточной разливочной машине.

Рафинирование меди

Для получения меди необходимой чистоты черновую медь подвергают огневому и электролитическому рафинированию. При этом, помимо удаления примесей можно извлекать также благородные металлы.

При огневом рафинировании черновую медь загружают в пламенную печь и расплавляют в окислительной атмосфере. В этих условиях из меди удаляются в шлак те примеси, которые обладают большим сродством к кислороду, чем медь.

Для ускорения процесса рафинирования в ванну с расплавленной медью подают сжатый воздух. Большинство примесей в виде оксидов переходят в шлак (Fe2O3, Al2O3, SiO2), а некоторые примеси при рафинировании удаляются с газами. Благородные металлы при огневом рафинировании полностью остаются в меди.

Кроме благородных металлов в меди в небольших количествах присутствуют примеси сурьмы, селена, теллура, мышьяка. После огневого рафинирования получают медь чистотой 99 – 99,5%.

Для удаления этих примесей, а также для извлечения золота и серебра медь подвергают электролитическому рафинированию.

Электролиз ведут в специальных ваннах, футерованных внутри свинцом или другим защитным материалом. Аноды изготовляют из меди огневого рафинирования, а катоды – из тонких листов чистой меди. Электролитом служит раствор сернокислой меди. При пропускании постоянного тока анод растворяется и медь переходит в раствор. На катодах разряжаются ионы меди, осаждаясь на них прочным слоем чистой меди.

Находящиеся в меди примеси благородных металлов выпадают на дно ванны в виде остатка (шлама). После электролитического рафинирования получают медь чистотой 99,95 – 99,99%.

Последовательность производства меди — Справочник металлиста

1. Металлургическое производство

1.1 Производство меди

2. Разработка технологического процесса получения отливки методом литья в разовые литейные формы

2.1 Для детали необходимо получить заготовку методом литья в разовую песчано-глинистую форму

2.2 Разработка чертежа модельно литейных указаний

2.3 Разработка чертежа модели, стержня и стержневого ящика

3. Разработать технологический процесс получения поковки

3.1 Исходные данные

3.2 Определение припусков и разработка чертежа поковки

3.3 Определение массы, размеров и вида исходной заготовки

3.4 Определение технико-экономических показателей разработанной поковки

3.5 Определить температурный режим ковки и тип нагревательного устройства

3.6. Выбор оборудования для формообразования поковки

3.7. Разработка технологической схемы формообразования поковки

3.8. Устройство камерной печи

3.9. Основные операции ковки и применяемые инструменты

3.10. борудование для ковки

4. Исходные данные

4.1 Технологические методы обработки поверхностей 1, 2, 3, применяемое оборудование, режущий инструмент и приспособления для закрепления заготовки

4.2 Схема обработки поверхности 1

4.3 Расчёт режимов резания для обработки поверхности 2

4.4 Эскиз режущего инструмента, применяемого при обработке поверхности

1.1 Производство меди

Медь в промышленной классификации металлов образует совместно со свинцом, цинком и оловом группу основных тяжелых цветных металлов. К этой же группе под названием младшие (малые) относятся также висмут, сурьма, ртуть, кадмий, кобальт и мышьяк.

История развития металлургии меди. Медь относится к числу восьми (Cu, Au, Ag, Sn, Pb, Hg, Fe, и Sb) известных с древнейших времен металлов. Использованию меди способствовало то, что медь встречается в свободном состоянии в виде самородков.

Масса наиболее крупного из известных самородков меди составляла около 800 т. Поскольку кислородные соединения меди легко восстанавливаются, а металлическая медь имеет сравнительно невысокую температуру плавления (1083 °С), древние мастера научились плавить медь.

Вероятнее всего это произошло в процессе добычи самородной меди на рудниках.

Научились также выплавлять медь из богатых, отобранных вручную окисленных руд. Вначале плавку проводили, загружая на раскаленные угли куски руды. Затем стали делать кучи, складывая послойно дрова и руду.

Позднее слон дров и руды начали помещать в ямы, подавая воздух для горения топлива по деревянным трубкам, заложенным в борта ямы. Полученный в яме слиток (крицу) меди по окончании плавки вынимали и проковывали.

По мере роста потребности в металле возникла необходимость увеличить выплавку меди за счет увеличения производительности плавильных устройств. Для этого начали увеличивать объем ям, выкладывая их борта из камня, а затем и из огнеупорного кирпича.

Высоту стен постепенно увеличивали, что привело к появлению первых металлургических печей с вертикальным рабочим пространством. Такие печи являлись прототипом шахтных печей; они получили название домниц.Домницы в отличие от ям выдавали медь и получающийся шлак в жидком виде.

Роль меди в становлении человеческого общества и развитии его материальной культуры исключительно велика, недаром целые исторические эпохи развития человечества получили название «медный век» и «бронзовый век».

Изделия меди и бронзы были найдены при археологических раскопках в Египте, Малой Азии, Палестине, Мессопотамии и в Центральной Европе.

В глубокую древность уходит начало производства меди и на территории нашей страны. Искусными металлургами были скифы. Получило развитие производство меди в государстве Урарту на территории современной Армении. Оно снабжало медью Ассирию, Вавилон и древнюю Персию.

Кустарное производство меди было широко распространено в Киевской Руси и Великом Новгороде (по реке Цильме).

Первый медеплавильный завод на территории княжеской Руси был построен в 1640 г. стольником Стрешневым у Пыскорского монастыря в районе г. Соликамска. Упоминается также о постройке в 1669 г. медного завода в Олонецкой губернии.

Большое развитие медная промышленность России получила в начале XVIII в. По инициативе Петра Первого, который всячески поощрял развитие горного дела, в те времена на Урале было построено 29 медеплавильных заводов.

Частным предпринимателям (Демидовы, Строгановы) для постройки горнопромышленных предприятий выдавали денежные средства, выделяли огромные участки земли. Наряду с частными строились также и казенные заводы. Многие из них по тому времени имели передовую технику, в частности широко использовали водяной привод.

Россия заняла в XVIII в. первое место в мире по производству меди. Поставляемая во многие страны медь отличалась высоким качеством.В XIX в. и начале XX в. Россия постепенно утратила свое ведущее положение по производству меди. Многие рудники и предприятия были отданы в концессии иностранным фирмам.

Даже мизерные потребности в меди отсталой царской России удовлетворялись примерно на 70%. Во время первой мировой, а затем гражданской войн медная промышленность пришла в полный упадок.

Рудники были затоплены, заводы остановлены и частично разрушены.

После окончания второй мировой войны стала очень бурно развиваться медная промышленность Японии и ФРГ, несмотря на то, что эти страны практически не имеют собственных запасов сырья. Япония, производившая до войны всего 80 тыс.

т меди, увеличила выпуск рафинированной меди более чем до 1 млн. т и заняла второе место в капиталистическом мире.

Необходимость увеличения собственного производства меди в этой стране диктуется общими задачами развития промышленности и является ярким подтверждением роли меди в современном техническом прогрессе.

Физико-химические свойства меди и области её применения. В Периодической системе элементов Д.И. Менделеева медь расположена в I группе.

Как элемент I группы медь при высоких температурах преимущественно одновалентна, однако ее наиболее распространенным в природе и более устойчивым при низких температурах является двухвалентное состояние.

Ниже приведены важнейшие физико-химические свойства меди:

Порядковый номер 29

Атомная масса 63,546

Конфигурация электронной оболочки 3d№є4s№

Потенциал ионизации, эВ:

Первый 7,72

Второй 20,29

Третий 36,83

Ионный радиус, м 10ˉ№є 0,80

Температура плавления, єC 1083

Температура кипения, єC 2310

Плотность, кг/мі:

При 20 єC 8940

В жидком состоянии 7960

Скрытая теплота плавления, кДж/кг 213,7

Давление пара, Па (1080єC) 0,113

Удельная теплоёмкость при 20 єC, кДж/ (кг град) 0,3808

Теплопроводность при 20 єC, Дж/ (см · с · град) 3,846

Удельное электрическое сопротивление при 18 єC,

Ом · м · 10ˉ№є 1,78

Нормальный потенциал, В +0,34

Электрохимический эквивалент, г/ (А · ч) 1,186

Медь является мягким, вязким и ковким металлом красного цвета, легко прокатывающимся в тонкие листы. По электропроводности она уступает только серебру.

В химическом отношении медь — малоактивный металл, хотя и соединяется непосредственно с кислородом, серой, галогенами и некоторыми другими элементами.

При обычной температуре сухой воздух и влага в отдельности не действуют на медь, но во влажном воздухе, содержащем СО2, медь покрывается защитной зеленой пленкой основного карбоната [CuСОз • Cu (ОН) 2], являющегося ядовитым веществом.

В ряду напряжений медь располагается правее водорода — её нормальный потенциал равен +0,34 В.Поэтому в растворах таких кислот, как соляная и серная, в отсутствие окислителя медь не растворяется.

Однако в присутствии окислителя и в кислотах, одновременно являющихся окислителями (например, азотная или горячая концентрированная серная), медь растворяется легко.

В присутствии кислорода и при нагревании медь хорошо растворяется в аммиаке, образуя устойчивые комплексные соединения

Cu (NH3) C03 и Сu2 (МН3) 4СОз.

При температурах красного каления медь окисляется с образованием оксида СuО, который при 1000-1100°С полностью диссоциирует по реакции: 4СuО= 2Cu2O + О2.

Оба оксида меди легко восстанавливаются при температуре около 450 °С и малой концентрации восстановителя.

С серой медь может образовывать два сульфида: сернистую (CuS) и полусернистую (Cu2S) медь. Сернистая медь устойчива лишь при температурах ниже 507 °С. При более высоких температурах она разлагается на полусернистую медь и элементарную серу:

4CuS=Cu2S + S2.

Таким образом, при температурах пирометаллургических процессов из оксидов и сульфидов фактически могут существовать только Си2О и Cu2S, в которых медь одновалентна.

Медь и ее сульфид являются хорошими коллекторами (растворителями) золота и серебра, что делает возможным высокое попутное извлечение благородных металлов при производстве меди.Кроме благородных металлов, медь способна сплавляться со многими другими металлами, образуя многочисленные сплавы.

Ниже приводится приблизительный состав некоторых сплавовна основе меди,%*: бронза (обычная) — 90 Си, 10 Sn; латунь (обычная) — 70 Сu, 30 Zn; мельхиор — 68 Сu, 30 Ni, IMn, IFe; нейзильбер — 65 Сu,20 Zn, 15 Ni; константан — 59 Сu, 40 Ni, IMn. Для изготовления украшений пригоден золотистый сплав, содержащий,%: 85 Сu, 12 Zn, 2 Sn.

Перечисленные выше характерные свойства меди обусловливают многочисленные области ее применения. Основными потребителями меди и ее соединений являются:

1) электротехника и электроника (провода, кабели, обмотки электродвигателей, токопроводящие шины, детали радиоэлектронных приборов, печатные схемы и др.);

2) машиностроение (теплообменники, опреснительные установки и др.);

Производство меди

Для получения меди применяют медные руды, а также отходы меди и её сплавы. В рудах содержится 1 – 6% меди. Руду, содержащую меньше 0,5% меди, не перерабатывают, так как при современном уровне техники извлечение из неё меди нерентабельно.

В рудах медь находится в виде сернистых соединений (CuFeS2 – халько-пирит, Cu2S – халькозин, CuS – ковелин), оксидов (CuO, CuO) и гидрокарбонатов [CuCO3·Cu(OH)2,2CuCO3·Cu(OH)2]

Пустая порода руд состоит из пирита (FeS2), кварца (SiO2), различных соединений содержащих Al2O3, MgO, CaO, и оксидов железа.

Известны два способа получения меди из руд:

- гидрометаллургический;

- пирометаллургический.

Особенности меди: ее состав, структура и технология производства

Медь, которая относиться к цветным металлам, известна с давних пор. Ее производство было изобретено раньше, чем люди начали изготавливать железо.

По предположениям активное ее использование произошло в результате ее доступности и достаточно простого извлечения из содержащих медь соединений и сплавов.

Итак, давайте рассмотрим сегодня свойства и состав меди, страны мира-лидеры по производству меди, изготовление изделий из нее и особенности этих сфер.

Медь обладает высоким коэффициентом электропроводимости, что послужило росту ее ценности, как электротехнического материала. Если ранее на электропровод тратилось до половины всей произведенной в мире меди, то сейчас с этими целями используется алюминий, как более доступный металл. А сама медь становиться наиболее дефицитным цветным металлом.

В этом видео рассмотрен химический состав меди:

Структурный состав меди включает в себя множество кристаллов: никель, золото, кальций, серебро, свинец и многие другие. Все металлы, входящие в ее структуру, отличаются относительной мягкостью, пластичностью и простотой обработки. Большинство таких кристаллов в сочетании с медью образуют твердые растворы с непрерывными рядами.

Элементарная ячейка данного металла представляет собой кубическую форму. На каждую такую ячейку приходится по четыре атома, располагающихся на вершинах и центральной части грани.

Химический состав

Состав меди в процессе ее производства может включать в себя ряд примесей, которые влияют на структуру и характеристики конечного продукта. При этом их содержание должно регулироваться как по отдельным элементам, так и по их суммарному количеству. К примесям, которые встречаются в составе меди, можно отнести:

- Висмут. Этот компонент негативно сказывается как на технологических, так и на механических свойствах металла. Именно поэтому он не должен превышать 0,001% от готового состава.

- Кислород. Считается наиболее нежелательной примесью в составе меди. Его предельное содержание в сплаве составляет до 0,008% и стремительно сокращается в процессе воздействия высоких температур. Кислород негативно отражается на пластичности металла, а также на его устойчивости к коррозии.

- Марганец. В случае изготовления проводниковой меди негативно отображается данный компонент на ее токопроводимости. Уже при комнатной температуре быстро растворяется в меди.

- Мышьяк. Этот компонент создает твердый раствор с медью и практически не влияет на ее свойства. Его действие по большей мере направлено на нейтрализацию негативного воздействия от сурьмы, висмута и кислорода.

- Никель. Образует твердый раствор с медью и при этом снижает ее тепло- и электропроводность.

- Олово. Создает твердый раствор и способствует усилению теплопроводности.

- Селен, сера. Эти два компонента имеют одинаковое воздействие на конечный продукт. Они организуют хрупкое соединение с медью и составляют не более 0,001%. При увеличении концентрации резко снижается степень пластичности меди.

- Сурьма. Данный компонент хорошо растворяется в меди, поэтому оказывает минимальное воздействие на ее конечные свойства. Допускается ее не больше 0,05% от общего объема.

- Фосфор. Служит главным раскислителем меди, предельная растворимость которого составляет 1,7% при температуре 714°С. Фосфор, в сочетании с медью, не только способствует ее лучшему свариванию, но и улучшает ее механические свойства.

- Цинк. Содержится в небольшом количестве меди, практически не влияет на ее тепло- и электропроводность.

Далее будут рассмотрены процесс и правильная последовательность производства меди.

Технологический процесс производства меди

Медь, относимая по классификации к цветным металлам, стала известной в глубокой древности. Ее производство человек освоил раньше, чем железо.

Это объяснимо как частым ее нахождением на земной поверхности в доступном состоянии, так и относительной легкостью производства меди путем извлечения ее из соединений.

Свое название Cu она получила от острова Кипра, где древняя технология производства меди получила большое распространение.

Благодаря своей высокой электропроводимости (медь из всех металлов – вторая после серебра) она считается особенно ценным электротехническим материалом. Хотя электропровод, на который ранее шло до 50% мирового производства меди, сегодня чаще всего изготовляют из более доступного алюминия.

Медь, наряду с большинством прочих цветных металлов, считается все более дефицитным материалом. Это связано с тем, что сегодня называются богатыми те руды, что содержат около 5% меди, а основная ее добыча ведется переработкой 0,5%-ных руд.

В то время как в прошлые века эти руды содержали от 6 до 9% Cu.

Медь относят к тугоплавким металлам. При плотности в 8,98 г/см3 ее температуры плавления и кипения составляют соответственно 1083°C и 2595°C. В соединениях она обычно присутствует с валентностью I или II, реже встречаются соединения с трехвалентной медью.

Соли одновалентной меди чуть окрашенные или совсем без цвета, а двухвалентная медь дает своим солям в водном растворе характерную окрашенность. Чистая медь представляет собой тягучий металл красноватого или розового (на изломе) цвета.

В просвете тонкогом слоя она может казаться зеленоватой или голубой. Большинство соединений меди имеют такие же цвета. Этот металл присутствует в составе множества минералов, из них при производстве меди в России применяют только 17.Самое большое место в этом отводится сульфидам, самородной меди, сульфосолям и карбонатам (силикатам).

В сырье заводов по производству меди помимо руд входят еще медные сплавы из отходов. Чаще всего они включают от 1 до 6% меди в соединениях серы: халькозине и халькопирите, ковелине, гидрокарбонатах и оксидах, медном колчедане.

Также руды, наряду с пустой породой, включающей карбонаты кальция, магния, силикатов, пирит и кварц, могут содержать компоненты таких элементов, как: золото, олово, никель, цинк, серебро, кремний и др.

Не считая самородных руд, включающих медь в доступном виде, все руды подразделяются на сульфидные или окисленные, а также смешанные. Первые получаются как результат реакций окисления, а вторые считаются первичными.

Способы производства меди

Среди способов производства меди из руд с концентратами выделяют пирометаллургический метод и гидрометаллургический. Последний не получил широкого распространения. Это продиктовано невозможностью одновременного с медью восстановления прочих металлов.

Он используется для обработки окисленной или самородной руды с бедным содержанием меди. Отличаясь от него, пирометаллургический способ позволяет разработку любого сырья с извлечением всех компонентов. Очень эффективен он для подвергающихся обогащению руд.

Основной операцией такого процесса производства меди служит плавка. При ее производстве используют медные руды или их обожженные концентраты. В ходе подготовки к данной операции схемой производства меди предусмотрено их обогащение способом флотации.

При этом руды, содержащие наряду с медью ценные элементы: теллур или селен, золото с серебром, стоит обогащать в целях одновременного перехода данных элементов в медный концентрат. Образованный таким методом концентрат может содержать до 35% меди, столько же железа, до 50% серы, а также пустую породу.

Обжигу он подвергается в целях снижения до приемлемого содержания в нем серы.

Концентрат обжигается в преимущественно окислительной среде, что позволяет удалить примерно половины содержания серы. Полученный таким образом концентрат при переплавке дает довольно содержательный штейн.

Еще обжиг помогает снизить вдвое расход топлива отражательной печью. Достигается это при качественном смешении состава шихты, обеспечивающем ее нагревание до 600ºС.

Но богатые медью концентраты лучше перерабатывать, не обжигая, так как после этого возрастают утраты меди с пылью и в шлаке.

Итогом такой последовательности производства меди является деление объема расплава надвое: на штейн-сплав и шлак-сплав. Первую жидкость, как правило, составляют медные сульфиды и железные, вторую – окислы кремния, железа, алюминия и кальция.

Переработку концентратов в сплав штейн ведут при помощи электрической либо отражательной печей различных видов. Чисто медные либо сернистые руды лучше плавить с помощью шахтных печей.

К последним также стоит применить медно-серное плавление, позволяющее улавливать газы, одновременно извлекая серу.

В специальную печь небольшими порциями загружаются медные руды с кокс, а также известняки и оборотные продукты. Верхняя часть печи создает восстановительную атмосферу, нижняя часть – окислительную.

По мере расплавления нижнего слоя масса медленно спускается вниз для встречи с разогретыми газами. Верхняя часть печи нагрета до 450 ºС, а температура отходящих газов составляет 1500 ºС.

Это необходимо при создании условий очищения от пыли еще до того, как начнется выделение паров с серой.

В результате такой плавки получают штейн, включающий от 8 до 15% меди, шлак, главным образом содержащий известь с железным силикатом, а еще колошниковый газ.Из последнего после предварительного осаждения пыли удаляют серу. Задача увеличения в штейн-сплаве процента Cu при производстве меди в мире решается применением сократительной плавки.

Она заключается в помещении в печь наряду со штейном кокса, флюса из кварца, известняка.

При нагревании смеси происходит процесс восстановления медных окисей и железных оксидов. Сплавляемые друг с другом железные и медные сульфиды составляют штейн первоначальный.

Расплавляемый железный силикат при стекании вдоль поверхностей откосов принимают в себя прочие компоненты, пополняя шлак. Результатом такой плавки является получение обогащенного штейна со шлаком, включающих медь до 40% и 0,8% соответственно.

Драгоценные металлы, такие как серебро с золотом, почти не растворяясь в сплаве шлака, целиком оказываются в сплаве штейна.

Производство черной и рафинированной меди

В ходе добычи черновой меди производством предусмотрено продувание штейн-сплава в конвертере бокового дутья воздухом. Это необходимо, чтобы окислить соединенное с серой железо и перевести его в состав шлака. Данная процедура называется конвертированием, она подразделяется на две стадии.

Первая состоит в изготовлении белого штейна посредством окисления железного сульфида с помощью флюса из кварца. Скапливающийся шлак удаляют, а на его место помещают очередную порцию первоначального штейна, восполняя постоянный объем его в конвертере. При этом в конвертере по ходу удаления шлака остается только белый штейн. Он содержит преимущественно сульфиды меди.

Следующей частью процесса конвертирования служит непосредственное изготовление черновой меди посредством переплавки белого штейна. Она получается путем окисления медного сульфида.

Получаемая в ходе продувания медь черновая состоит уже на 99% из Cu с незначительным добавлением серы и различных металлов. При этом она еще не годится для технического использования.

Поэтому после конвертирования к ней обязательно применяют метод рафинирования, т.е. очищения от примесей.В производствах рафинированной меди требуемого качества медь черновая подвергается сначала огневому, потом электролитическому воздействию.

Посредством его вместе с исключением ненужных примесей получают также содержащиеся в ней ценные компоненты. Для этого черновую медь на огневой стадии погружают в те печи, что применяют при переплавке концентрата меди в сплав штейна.

А для электролиза необходимы специальные ванны, их изнутри покрывают винипластом либо свинцом.

Целью огневой стадии рафинирования является первичное очищение меди от примесей, необходимое для подготовки ее к следующей стадии рафинирования – электролитической. Из расплавляемой огневым методом меди вместе с растворенными газами и серой удаляются кислород, мышьяк, сурьма, железо и прочие металлы.

Полученная таким способом медь может включать незначительное содержание селена с теллуром и висмутом, что ухудшает ее электропроводность и способность к обработке. Эти свойства особенно ценны для изготовления продукции из меди.

Поэтому к ней применяют электролитическое рафинирование, позволяющее получение меди, пригодной для электротехники.

В ходе электролитического рафинирования анод, отливаемый из меди, прошедшей огневую стадию рафинирования, и катод из тонколистовой меди поочередно погружаются в ванну с сернокислым электролитом, через которую пропускают ток.

Эта операция позволяет качественное очищение меди от вредных примесей с одновременным извлечением сопутствующих ценных металлов из анодной меди, являющей сплавом многих компонентов. Итогом такого рафинирования служит производство катодной меди особой чистоты, содержащей до 99,9% Cu, получение шлама, содержащего ценные металлы, селен с теллуром, а также загрязненного электролита.

Он может быть использован для изготовления медного и никелевого купороса. Помимо этого неполное химическое растворение компонентов анода дает анодный скрап.

Электролитическое рафинирование выступает основным способом получения технически ценной меди для промышленности. В относящейся к странам-лидерам по производству меди России с ее помощью изготавливают кабельнопроводниковые изделия.

Чистая медь широко применяется в электротехнике. Здесь также большое место занимают медные сплавы (латунь, бронза, мельхиор и др.) с цинком, железом, оловом, марганцем, никелем, алюминием.Медные соли нашли спрос в сельском хозяйстве, из них получают удобрения, катализаторы синтеза и средства для уничтожения вредителей.

Стадии пирометаллургического производства меди

Данный способ эффективно применяется для переработки руды с различным содержанием меди. Он состоит из следующей последовательности действий:

- подготовки (обогащения)добытого сырья;

- непосредственной плавки на штейн;

- конвертирования полученного штейна;

- окончательного рафинирования.

Каждый технологический процесс осуществляется с применением необходимых методов обработки.Для выделения черновой меди производят так называемую продувку. Далее медь помещают в формы или разливают на плиты. Она остаётся загрязнённой различными примесями и не обладает свойствами чистой меди.

Сущность процесса заключается в подаче под давлением воздуха через жидкий расплав медного штейна. Она производится в специальных конвертерах, которые могут располагаться вертикально или горизонтально. В дальнейшем обогащённые концентраты медных руд поступают на конечную переработку.

Первоначально в добытой руде содержание меди не превышает шести процентов. Для производства меди с наилучшей эффективностью необходимо произвести обогащение добытой руды.Это производство предназначено для получения концентрата, в котором будет содержаться меди более 10%. В отдельных случаях его удаётся довести до 35%.

Основным способом обогащения сульфидных медно-никелевых руд является флотация. Для повышения эффективности обогащения предварительно проводят операцию магнитной сепарации. Она способствует выделению пирротина в самостоятельный концентрат. Возможность проведения магнитной сепарации обусловлена относительно высокой магнитной восприимчивостью пирротина.

Сам процесс включает следующие операции:

- предварительное дробление и последующий размол на мелкие частицы (он проводится до момента получения зерен не более 0,05÷0,5 мм);

- флотационное обогащение, которое основано на обработке несмачивающихся частиц руды совместно с пузырьками продуваемого воздуха при подъёме их вверх в виде пены (для эффективности процесса добавляется масло), пустая порода, смачиваясь опускается вниз.

После получения обогащённого материала приступают к следующему этапу.

Обжиг

Пирометаллургия определяет два типа обжигового процесса. Первый заключается в так называемом окислительном обжиге. В нём производят частичное окисление сульфидов медных концентратов.

Данный процесс протекает в одном из трёх режимов: кинетическом, диффузионном и промежуточном.

Каждый из них характеризуется величиной скорости протекания кристаллохимического превращения и значением коэффициента диффузии.

Правильный выбор этих параметров позволяет значительно понизить содержание серы, получить штейн требуемой концентрации. Такой обжиг производят в специальных агрегатах. Они называются обжиговые печи.

С их помощью удаётся понизить содержание влаги до пяти процентов и одновременно уменьшить содержание серы.

Современная схема этого процесса предполагает проводить его в кипящем слое или во взвешенном состоянии.

Второй способ предполагает проведение нагрева до температуры, активирующей окисление сульфида серы. Высшие фракции проходят стадию диссоциации. Низшие фракции подвергаются окислению незначительно.Выбор оптимальной температуры для этого процесса зависит от следующих условий:

- параметров процесса сжигания топлива;

- характеристик теплообмена;

- качества изоляционных свойств печи (её стойкость футеровки);

- характеристик теплообмена самого перерабатываемого материала.

Наиболее популярным считается метод обжига медного концентрата в многоподовых печах. В них одновременно осуществляется механическое перемешивание загруженной смеси. Наибольшая эффективность технологического процесса проявляется в печах десятиподовой конструкции.

В таких печах не только наиболее эффективно удаляется сера, но и качественно перемешивается концентрат введёнными добавками и флюсами. В этом случае такая печь исполняет роль смесительного аппарата. В печи поддерживается температура в интервале от 450 до 500 градусов.

Состав загружаемой смеси и качество обжига (десульфуризации) зависит от оптимальности выбранных параметров.

Кроме этого метода существует обжиг готовых концентратов в кипящем слое. Для его реализации используются специальные агрегаты способные создавать такие условия. Их сложная и дорогостоящая конструкция существенно ограничивает их применение.

Плавка на штейн

Основными составляющими в сырье для получения штейна являются сульфиды двух металлов: железа и меди. В его составе присутствуют оксиды различных металлов, например, алюминия, кальция.

Проведение процесса плавки позволяет получить два продукта в жидком виде. Одним является штейн, в котором концентрируется медь. Она переходит туда из оксидов шихты. Вторым получается шлак.

В нём сохраняются остальные соединения.

Сырьём для выплавки служит подготовленный концентрат. Его смешивают с флюсом. Они должны стимулировать протекание этого процесса. Такими добавками служат известняк или кварц. Сплав штейн получают несколькими способами. Для этого используют отражательные, шахтные и электродуговые печи.

Наибольшую популярность получил технологический процесс плавки в отражательных печах.Они имеют следующие геометрические размеры: длиной до сорока метров, ширина не превышает десяти метров и максимальная высота от пода до свода должна быть не более четырёх с половиной метров.Под печи, опирается на оборудованный фундамент. Его изготавливают несколькими способами. Может применяться специальный динасовый кирпич, или наваривают из кварцевого песка. Наиболее оптимальной толщиной пода считается размер от 0,6 метра до 1,5 метров.

Стены изнутри выкладывают магнезитохромитовым кирпичом. Свод изготавливают арочным распорно-трапециевидной формы. Для извлечения готового штейна готовят специальные шпуры. После завершения операции выгрузки они закрываются глиняной пробкой.

В некоторых конструкциях для выгрузки устанавливают специальные сифонные устройства.

Рафинирование с использованием катодной меди

Процесс рафинирования предназначен для выделения чистой меди из различных добавок и примесей. В современной промышленности экономически целесообразным считается проведение этого процесса в два этапа. Первый заключается в температурном рафинировании, второй в электролитическом. Второй способ осуществляется с применением катодной меди.

Проведение электролитического рафинирования позволяет решить две задачи:

- Глубокую очистку от примесей.

- Обеспечение высокой электропроводности.

В зависимости от состава сырья в отдельных случаях удаётся получить сопутствующие металлы (серебро, селен и даже золото). Сам технологический процесс протекает в специальных ваннах длиной до 5 метров и глубиной до 1,5 метров. Стенки таких ванн обработаны кислотостойкими материалами. Над ванной создаётся система крепления, к которой закрепляют катоды.

В качестве катодов используют плоские пластины, изготовленные из чистой меди. Одна пластина исполняет роль катода, вторая – анода. Ванна заполняется электролитом. В качестве электролита применяется серная кислота (H2SO4)в которой растворён сульфат меди(CuSO4). К этим катодам подаётся невысокое напряжение величиной 0,4 В.

После замыкания цепи начинается процесс электролитического растворения анода. Под воздействием разности потенциалов ионы меди с анода переходят на катод, оседая на нём в виде чистой меди. Электролит периодически обновляют. Это необходимо, так как в его составе образуются растворы металлов, замедляющие процесс электролиза. Кроме этого на дне ванны накапливается осадок называемый шлам.

Его также периодически выгружают. На современных предприятиях полное растворение анода происходит в течение 30 суток.

Последовательность выгрузки производится с интервалом от шести до двенадцати суток. Процесс электролиза достаточно электрозатратен. Для получения одной тонны чистой меди необходимо обеспечить мощность до 350 кВт.

Полученные катоды направляются для дальнейшей переработки. В итоге получают отдельные слитки или заготовки заданной формы. Плавка катодов производится в отражательных или печах шахтного типа.

Создание температуры при которой плавятся катоды осуществляется сжиганием природного газа, с использованием электродуговых или индукционных установок. Полученная медь разливается по готовым формам. Для получения проволоки её помещают в так называемые вайербасы.

Весь процесс происходит на установках непрерывной или полунепрерывной разливки.

Производство меди в России и мире

По данным аналитических агентств Российская Федерация уверенно занимает пятую позицию среди стран, занимающихся добычей и получением чистой меди. Производство меди в России в среднем за год составляет 860 тысяч тонн.

Основу современной структуры производства меди составляют три крупных холдинга: ОАО «ГМК» Норильский никель» («Норникель»), ООО «УГМКХолдинг» (УГМК) и ЗАО «Русская медная компания» (РМК). Эти компании осуществляют полный цикл производства от добычи руды до изготовления готовых слитков, проката и проволоки.

В каждый холдинг входит несколько предприятий, оснащённых самыми совершенными технологиями производства. Благодаря динамическому развитию в прошлом году удалось повысить производство меди на семь процентов.Мировое производство меди достаточно консолидировано. Почти 35% этого металла производиться пятью крупнейшими компаниями. К ним относятся:

- Codelco (Чили).

- Freeport-McMoRan (США).

- Glencore (Швейцария).

- BHP Billiton (Австралия).

- Southern Copper (Мексика).

Эти компании почти 80% меди получают из первичного сырья (то есть осуществляют полный цикл переработки) и 20% производят в результате переработки поступающего лома. В Европе наиболее крупными производителями меди являются: Польша, Португалия и Болгария. Каждый завод способен осуществлять выпуск широкого ассортимента медной продукции.

Несмотря на современный кризис, медь по-прежнему остаётся востребованным металлом. Одним из серьёзных недостатков, присущих этому производству являются экологические проблемы. Оценка выбросов на медеплавильных заводах показали высокий уровень загрязнения окружающего воздуха.

В его составе присутствует большое количество вредных для здоровья химических соединений (кадмия, ртути, мышьяка, свинца, оксидов азота и углерода).

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.