Способы производства стали

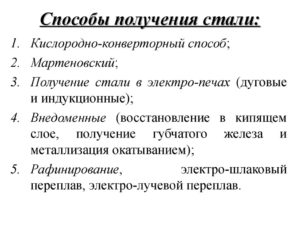

Способы получения стали кратко

Сталь производится бессемеровским, мартеновским, кислородно-конверторным, электродуговым, электрочастотным и тигельным процессами.

И в кислотном бессемеровском и в основном бессемеровском (или томасовском) процессах обработка литого чугуна в чушках, происходит путем продувки воздухом для выдувания через него в овальном сосуде, известном как конвертер, 15-25-тонной вместимости.

В мартеновском процессе, как кислотном, так и основном, необходимое для плавления тепло поставляет нефть или газ. И газ и воздух предварительно подогреваются регенераторами, два на каждой стороне печи, альтернативно нагретой отработанными газами. Регенераторы – камеры, заполненные кирпичной кладкой.

Высокое содержание азота стали Бессемера является недостатком для определенных областей применения холодной штамповки и континентальные работы в последнее время были направлены на изменение процессов, в которых кислород заменяется воздухом.

Сталь производится бессемеровским, мартеновским, основная кислородно-конверторным, электродуговым, электровысокочастотным и тигельным способами.

Тигельные и высокочастотные методы

Тигельный процесс Хатсмена был заменен высокочастотной индуктивной печью, в которой тепло вырабатывается в самом металле непосредственно вихревыми токами, вызванными магнитным полем, создаваемым переменным током, который проходит вокруг охлажденной водой катушки тигля.

Потоки вихря увеличиваются с квадратом частоты, и необходим входной поток, который чередуется от 500 до 2000 герц. Поскольку частота увеличивается, потоки вихря, как правило, перемещаются ближе и ближе к поверхности шихты (то есть мелкое проникновение).

Высокая температура шихты зависит от площади поперечного сечения, которая проводит ток, и большие печи используют частоты достаточно низкие, чтобы получить соответствующее проникновение тока.

Автоматическая циркуляция расплава в вертикальном направлении, за счет вихревых токов, способствует однородности анализа.Загрязнение печными газами устранено и шихта от 1 до 5 тонн, может быть расплавлена с экономической выгодой.

Следовательно, эти электрические печи используются, для производства высококачественных сталей, таких как шарикоподшипниковые, нержавеющие, магнитные, сталей для штампов и инструментальных сталей.

Рисунок 1. Печи для изготовления чугунных чушек и стали. RH сторона мартеновской печи показывает использование мазута вместо газа

Кислотные и основные стали

Остальные методы производства стали осуществляются путем удаления примесей из чугуна или чугунных чушек и стального лома. Удаленные примеси, однако, зависят от того, какие кислоты (кремнистая) или основная используется для шлака.

Кислотный шлак требует использования кислотной футеровки печи (кремнезема); томасшлак, основной футеровки магнезитом или доломитом.

Кремниевая кислота, марганец и углерод удаляют только путем окисления, поэтому сырье не должно содержать фосфор и серу в количествах, превышающих допустимые в готовой стали.

В основных процессах кремний, марганец, углерод, фосфор и сера удаляются из шихты, но обычно сырье имеет низкое содержание кремния и высокое содержание фосфора.

Чтобы удалить фосфор, ванна металла должна быть окислена до большей степени, чем в соответствующем процессе окисления, и конечное качество стали зависит в значительной степени от степени этого окисления, прежде чем ферромарганец, ферросилиций, ферроалюминий – удалят необходимые оксиды железа и сформирует другие нерастворимые окиси, которые производят неметаллические включения, если они не будут удалены из расплава:

2Al + 3FeO (растворимый) = 3Fe + Al 2 O 3 (твердый)

В кислотных процессах раскисление может происходить в печах, оставляя достаточно времени для поднятия включений в шлак и удаления перед разливкой. В то время как в основных печах, раскисление редко проводится в присутствии шлака, так как фосфор может вернуться в металл.

Раскисление металла часто происходит в ковше, оставляя лишь короткий промежуток времени для раскисления продуктов, которые будут удалены. По этим причинам кислотную сталь считают лучше основной для определенных целей, таких как кузнечные слитки и сталь шарикоподшипника.

Введение вакуумной дегазации ускорило снижение кислотных процессов.

Бессемеровская сталь

И в кислотном бессемеровском и в основном бессемеровском (или томасовском) процессах обработка литого чугуна в чушках, происходит путем продувки воздухом через него в овальном сосуде, известном как конвертер, 15-25-тонной вместимости (рис.1).

Окисление примесей доводит шихту к подходящей температуре, которая зависит от состава сырья для высокой температуры: 2% кремния в кислотном и фосфора 1,5-2 % в основном процессе, необходимы для увеличения температуры.

Выдувание шихты, которое вызывает интенсивное пламя в горловине конвертера, занимает приблизительно 25 минут, и такой короткий промежуток времени делает контроль процесса немного трудным.

От кислотного бессемеровского процесса отказались в пользу мартеновского процесса, в основном из-за экономических факторов, которые, в свою очередь были убраны основной электродуговой печью в сочетании с вакуумной дегазацией.

Основной бессемеровский процесс часто для того, чтобы сделать из чугунных чушек дешевый класс стали, например, для листов корабля, структурных секций.

Для изготовления стальных отливок известной модификации, используется конвертер, в котором воздух попадает на поверхность металла от стороны фурмы, а не со стороны основания.

Сырье обычно плавится в горловине и взвешенное количество, подается конвертер.

Мартеновские процессы

В процессе Сименса, как кислотном, так и основном, необходима высокая температура для плавления, которая поставляется нефтью или газом. Но газ и воздух предварительно подогреваются регенераторами, двумя на каждой стороне печи, альтернативно нагретой отработанными газами. Регенераторы – камеры, заполненные кладкой блоками, кирпичом и их чередованием.

У печей есть подобный блюдцу горн, емкость которого изменяется от 600 тонн для неподвижного состояния до 200 тонн для наклона печи (рис.1).

Сырье состоит по существу из чугунных чушек (холодных или расплавленных) и лома, вместе с известью в основном процессе. Окислению примесей железных руд способствует продувка кислорода, подаваемая в расплав.

Время варьируется от 6 до 14 часов, и контролировать, поэтому, намного легче, чем в случае бессемеровского процесса.Мартеновский процесс использовался для получения дешевых сортов стали, но есть тенденция к замене ОН печей крупными дуговыми печами с использованием одного процесса наведения шлака специально для плавления лома и вместе с вакуумной дегазацией в некоторых случаях.

Электродуговой процесс

Тепло, требуемое в этом процессе, создается электрической дугой, находящейся между угольными электродами и металлической ванной (рис.1). Обычно, шихта из градуированного стального лома плавится под окисленным шлаком для удаления фосфора. Нечистый шлак удаляется путем наклона печи.

Второй шлак используется для удаления серы и диоксидов металла в печи. Это приводит к высокой степени очистки, и высококачественная сталь может быть сделана при чрезвычайно высоких температурах.

Этот процесс широко используется для изготовления высоколегированных сталей, таких как нержавеющая, жаростойкая и быстрорежущая стали.

Способы производства стали — Справочник металлиста

Сталь является одним из самых распространенных материалов на сегодняшний день. Она представляет собой сочетание железа и углерода в определенном процентном соотношении.

Существует огромное количество разновидностей этого материала, так как даже незначительное изменение химического состава приводит к изменению физико-механических качеств.

Сырье для производства стали сегодня представлено отработанными стальными изделиями. Также было налажено производство конструкционной стали из чугуна.

Страны-лидеры в металлургической промышленности проводят выпуск заготовок согласно стандартам, установленным в ГОСТ. Рассмотрим особенности производства стали, а также применяемые методы и то, как проводится маркировка полученных изделий.

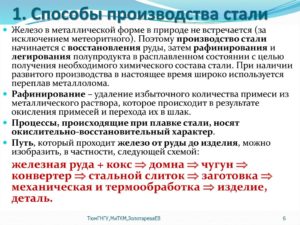

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства.

Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки.

Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

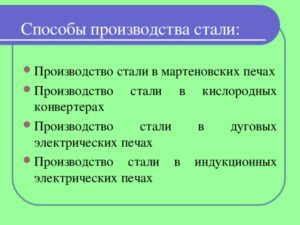

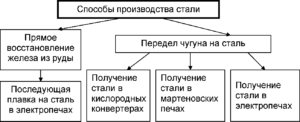

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

- Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье для температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

- Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

- Кислородно-конверторный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Существуют и другие технологии производства стали, которые обладают высокой эффективностью. Например, методы, основанные на применении вакуумных индукционных печей, а также плазменно-дуговой сварки.

Мартеновский способ

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Схема мартеновской печи

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

При получении стали мартеновским способом время выдержки шихты составляет 8-16 часов. На протяжении всего периода печь работает непрерывно. С каждым годом конструкция печи совершенствуется, что позволяет упростить процесс производства стали и получить металлы различного качества.

В кислородных конвертерах

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

- Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

- Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

- Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

- При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

- В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

- На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

- Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Кислородно-конверторный способ

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей.

Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью.

Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

В заключение отметим, что в домашних условиях провести производство стали практически невозможно. Это связано с необходимостью нагрева шихты до достаточно высокой температуры. При этом процесс окисления железа весьма сложен, как и удаления вредных примесей

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Этапы выплавки стали

На этом этапе идет расплавление шихты и нагрев жидкого металла. Температура металла невысока. Начинается интенсивное окисление железа, так как оно содержится в наибольшем количестве в чугуне и по закону действующих масс окисляется в первую очередь. Одновременно начинает окис-лятся примеси Si, P, Mn.

Сталь: получение стали, процесс и способы. Технология получения стали

Стальные изделия даже на фоне активного распространения высокопрочных пластиков сохраняют свои позиции на рынке. Углеродистые сплавы с разными характеристиками используются в приборо- и автомобилестроении, строительстве и на производствах.

Уникальное сочетание упругости и прочности делает материал выгодным с точки зрения длительной эксплуатации. Соответственно, изделия служат дольше и дешевле обходятся в обслуживании. Но и это не все достоинства, которыми обладает сталь.

Получение стали с применением современных технологий позволяет наделять структуру металла и дополнительными свойствами.

Общие сведения о технологиях производства

задача технолога заключается в обеспечении процесса, при котором в заготовке уменьшается содержание углерода и всевозможных примесей, например серы и фосфора. Основой для заготовки выступает чугун.

Стоит отметить, что печи для изготовления чугуна появились еще в средних веках, в то время как первое получение стали было реализовано только в 1885 г., и по сей день методы производства сплава развиваются и улучшаются.

Различия в подходах к процессу преимущественно обусловлены способом окисления углерода.

В качестве исходного материала используется литейный чугун. Он может быть применен в твердом или расплавленном виде.

Также могут применяться железосодержащие изделия, получение которых осуществлялось путем прямого восстановления.

Практически все способы получения стали в том или ином виде также предусматривают процесс рафинирования от примесей. Например, конвертерная технология обеспечивает их выдувание кислородом.

Конвертерный метод

При таком способе в качестве основы может применяться расплавленный чугун, а также примеси и отходы в виде руды, металлического лома и флюса. Сжатый воздух подается через технологические отверстия на подготовленную основу, способствуя выполнению химических реакций.

Также в процессе участвует тепловое воздействие, при котором происходит окисление кислорода и примесей. Особое значение имеют и характеристики печного сооружения, в котором обрабатывается сталь. Получение стали может происходить в агрегатах с разной футеровкой – наиболее распространены способы защиты конструкций огнеупорным кирпичом и доломитовой массой.

По типу футеровки конвертерный метод подразделяется также на два других способа: томасовский и бессемеровский.

Томасовский способ

Особенностью данного метода является тщательная переработка чугуна, содержащего до 2 % фосфорных примесей. Что касается техники футеровки, то ее реализуют с применением оксидов кальция и магния.

Благодаря этому решению шлакообразующие элементы наделяются избыточным количеством оксидов. Процесс фосфорного горения выступает одним из ключевых источников тепловой энергии в данном случае. К слову, сгорание 1 % фосфорного наполнения повышает температуру печи на 150 °C.

Томасовские сплавы отличаются малым содержанием углерода и чаще всего применяются в качестве технического железа. В дальнейшем из него изготавливают проволоку, кровельное железо и т. п.

Кроме того, получение стали (чугунов) может применяться для выработки фосфористого шлака с целью дальнейшего использования в качестве удобрения на почвах с повышенной кислотностью.

Бессемеровский способ

Этот способ предполагает переработку основ, в которых содержится небольшое количество серы и фосфора. Но при этом отмечается и высокое содержание кремния – порядка 2 %. В процессе продувания в первую очередь происходит окисление кремния, что способствует интенсивному выделению тепла. В итоге температура в печи повышается до 1600 °C.

Окисление железа происходит также интенсивно по мере сгорания углерода и кремния. При бессемеровском способе процесс получения стали предусматривает полный переход фосфора в сталь. Все реакции в печи идут быстро – в среднем 15 мин.

Связано это с тем, что кислород, выдуваемый через чугунную основу, вступает в реакции с соответствующими веществами по всему объему. Готовая же сталь может содержать высокую концентрацию монооксида железа в растворенном виде. Данная особенность относится к минусам процесса, так как общее качество металла понижается.По этой причине технологи рекомендуют перед разливкой раскисливать сплавы при помощи специальных компонентов в виде ферромарганца, ферросилиция или алюминия.

Получение в мартеновских печах

Если в случае с конвертерным способом изготовления металла предусматривается обеспечение выжига воздушным кислородом, то мартеновский способ требует включения в технологический процесс железных руд и ржавого лома. Из этих материалов образуется кислород оксида железа, который также способствует выгоранию углерода.

Сама же печь включает в основу конструкции плавильную ванну, которая закрывается жаропрочной кирпичной стенкой. Также предусматривается несколько камер регенераторов, обеспечивающих предварительный прогрев воздушной массы и газа. Регенерирующие блоки оснащаются специальными насадками, выполненными из огнестойкого кирпича.

Как и конвертеры, мартеновские плавильники функционируют периодически. По мере закладки новых партий шихты, то есть чугунной основы, поэтапно производится и сталь. Получение стали происходит медленно, так как переработка чугуна занимает около 7 ч.

Но зато мартены позволяют регулировать химические свойства сплава путем внесения железных добавок в разных пропорциях – для этого используются руда и лом. На завершающей стадии формирования металла работа печи останавливается, шлак сливают, после чего добавляется раскислитель.

Кстати, в такой печи можно получать и легированные стали.

Электротермический способ

На сегодняшний день электротермическое получение сталей считается наиболее эффективным. Так, по сравнению с мартеновскими печами и конвертером данная методика обеспечивает возможность более точного контроля качества стали – в том числе за счет регуляции химического состава.

Отдельного внимания заслуживает и взаимодействие печных камер с воздушной средой. Электротермическая технология получения стали предусматривает минимальный доступ к воздуху, обуславливая уже другие преимущества.

Например, это позволяет минимизировать скопления монооксида железа и посторонних частиц в сплаве, а также обеспечивать более эффективное выгорание фосфора и серы.

Высокий температурный режим на уровне 1650 °C дает возможность выполнять плавку проблемных шлаков, которые требуют термического воздействия на повышенных мощностях.

Также в электропечах можно осуществлять легирование стали за счет тугоплавких металлов, среди которых вольфрам и молибден. Однако есть и серьезный недостаток у данного метода получения сталей.

Используемые печи требуют больших объемов энергии, что делает этот процесс самым дорогим.

Зависимость свойств металла от элементной базы

Эксплуатационные качества стали определяются набором химических элементов, которыми был наделен сплав в ходе изготовления. Одним из ключевых компонентов, благодаря которым данный металл обретает свои основные свойства в виде твердости и прочности, является углерод.

Чем он выше, тем надежнее сталь. Марганец с кремнием особого влияния на качества материала не оказывают, но их использование необходимо в изготовлении некоторых марок стали для выполнения процесса раскисления. Негативное же воздействие на формирование изделия оказывают сера и фосфор.

В зависимости от того, по какой технике выполнялось получение, состав стали может иметь разные концентрации данных элементов. В любом случае сера повышает ломкость металла, а также уменьшает свойства прочности и пластичности.

Фосфор, в свою очередь, наделяет сталь хладноломкостью, которая в процессе эксплуатации может быть выражена хрупкостью.Далеко не всегда процесс окончательного формирования структуры металла завершается после основного получения. В дальнейшем, с целью совершенствования характеристик изделия, могут применяться средства дополнительной обработки. К таким можно отнести деформационные методы в виде ковки, штамповки и вальцевания.

Это помогает уже на этапе производства сформировать комплекс необходимых технических свойств, которыми будет обладать готовая сталь. Получение стали на выходе дает пластичную структуру, поэтому и технологии первичной переработки достаточно разнообразны.

Так, помимо деформирования, могут применяться методы закалки, отжига и нормализации.

Заключение

Сталь ассоциируется с надежностью и долговечностью. В случае с качественными изделиями этого вида такие характеристики оправданы. Например, отдельные марки обеспечивают довольно высокие качества прочности и упругости.

В зависимости от того, по какой технологии выполнялось получение, применение стали может быть ориентировано на поддержание твердости, способность выдерживать динамические нагрузки и т. д. Наиболее выгодный с точки зрения технико-эксплуатационных свойств металл позволяет получать электротермический способ.

Но в то же время он является и самым дорогостоящим, поэтому к данной методике прибегают только в особых случаях — для создания спецсталей.

Способы выплавки стали

История производства стали берет начало с тех времен, когда на земле появилось человечество.

За все это время сделано огромное множество замечательных открытий и изобретений.

Но способы добычи стали по праву можно назвать главным среди всех изобретений, среди всех открытий.

Автор фото: Сергей Богомяко

Это благодаря стали человек стал могущественным, способным сдвигать горы и поворачивать реки, смог покорить океаны и небесные выси.

Тысячелетия отделяют нас от того времени, когда впервые был получен этот поистине чудесный материал. Изготовление некоторых видов стали долгое время было в секрете.

Так на протяжении столетий существовала тайна булата, которую смогли разгадать только в XIX столетии, (подробнее: Изготовление булата).

В наши дни мощь и богатство любой страны определяются в первую очередь тем, сколько стали выплавляют ее заводы.

Добыча руды

Для производства стали прежде добывают руду и топливо.

Но, даже имея в достаточном количестве железную руду и каменный уголь, (подробнее: Природные энергоносители) нельзя еще приступать к изготовлению стали.

И руду и уголь необходимо по-особому приготовить. Руду обогатить, из каменного угля сделать кокс.

Обогащение руды

Долгий и сложный путь проделывает руда, прежде чем превратится в сталь. И первый этап на этом пути – обогащение руды на обогатительная фабрика.

Сначала руду дробят с помощью машин, которые так и называются дробилками. Первая, самая мощная, раскалывает крупные глыбы на куски.

Затем вторая превращает эти куски в щебень и так далее. До тех пор, пока из руды не получится крупа. Но и этого еще не полное обогащение.

Далее отправляют руду на мельницу и превращают ее в порошок.

И только теперь начинается то, что металлурги называют обогащением, – отделение руды от сопутствующей породы, с которой она вместе лежала в земле.

Происходит это так. Порошок смешивают с водой и пропускают между магнитами. Магниты и выбирают из мутного потока частицы магнитного железняка. А то, что не нужно, – это уже не трудно догадаться, – уносится водой.

Но даже такая отобранная руда еще не пригодна для дальнейшей переработки. железа в ней значительно повысилось. Однако и это еще не все. Руду снова надо превратить из порошка в куски.

Для этого порошок смешивают с коксом, известью и сильно нагревают.

Кокс

Для выплавки стали главным топливом служит каменный уголь. Но не в том виде, который добывают шахтеры. Добытый уголь содержит много примесей, которые могут вредно повлиять на будущий металл. И поэтому их необходимо удалить.

Уголь, как и руду, для этого сначала размалывают в тончайший порошок. Потом этот порошок в специальной камере нагревают без доступа воздуха.

Из угля выделяются газ и смола. Вместе с ними уходят и другие ненужные примеси. А сам угольный порошок спекается в плотную пористую массу.

Пышущую жаром массу выталкивают из камеры на металлическую платформу и охлаждают водой. От резкого охлаждения масса разваливается на куски. Эти куски и есть кокс.Вот теперь и руда и топливо подготовлены. Можно приступать к плавке. Но пока еще не к плавке стали. Прежде чем железная руда превратится в сталь, ей еще предстоит стать чугуном. Этот процесс происходит в домне.

Домна – это печь-гигант. Даже десятиэтажный дом не кажется очень большим рядом с такой печью. Горит эта печь непрерывно в течение десятков лет.

Металлурги время от времени загружают в нее руду, кокс и известь – она тоже во время плавки необходима, – и выпускают готовый чугун.

Какие процессы происходят в домне, как руда превращаться в чугун?

Чтобы разобраться в этом, надо снова вернуться к железной руде.

Чугун

Железная руда – это окисленный металл, т.е. соединение железа с кислородом. Для получения чистого металла необходимо вести борьбу с кислородом. Эта борьба начинается, когда металлурги загружают в домну руду и кокс.

При высокой температуре кислород соединяется с углеродом кокса и расстается с железом. Получается углекислый газ. А оставшийся углерод тут же занимает место кислорода и соединяется с железом.

Железо плюс углерод – это и есть чугун.

Чтобы ускорить плавку, в металлурги стали использовать кислород против кислорода. Для того чтобы жарче горело пламя, в домну накачивают не просто воздух, а чистый кислород.

Современные домны работают на природном газе. А это не только ускоряет плавку, но и значительно сокращает расход кокса. Что дает возможность получать более дешевый чугун.

Путь удешевления металла

Металлургия прошла еще один путь удешевления металла. Путь этот – замена дорогого человеческого труда трудом машин.

Если раньше все работы по обслуживанию домны в основном выполнялись вручную, теперь в помощь металлургам пришли транспортеры, погрузочные механизмы, подъемные краны.

Многие операции вообще выполняются без участия человека. Их выполняют автоматы.

В настоящее время домна работает почти совсем без помощи людей. Все процессы автоматизированы.

Автоматика принимает от приборов сообщения о качестве руды и кокса и отдает команду механизмам-исполнителям, сколько надо отвесить и загрузить в печь того и другого. Потом она проверяет температуру в печи. Если надо, добавит или убавит кислорода, газа.

К желобу, по которому из печи выпускают металл, подъедет железнодорожная платформа с ковшами.

Специальная бурильная машина рассверливает отверстие для слива металла, оно называется леткой. А закрывают леточное отверстие с помощью специальной пушки.Сразу же после слива металла начинается загрузка шихтового материала через колошник – верхнюю часть печи, ведь плавка в домне идет непрерывно.

Сталь

Речь идет о том, как руда превращается в сталь. Ведь чугун, первая ступень на пути этого превращения. Но чем отличается чугун от стали, ведь это тоже металл?

Чугун нельзя ковать, трудно обрабатывать на металлорежущих станках. И это потому, что в нем очень много углерода.

А углерод – вещество хотя и очень твердое, но хрупкое.

Вот и железо, соединившись с ним в доменной печи, стало очень хрупким.

Другое дело – сталь. Она и ковке поддается – ее можно штамповать, придавать стальным листам разную форму. Ее и на станках обрабатывают, вытачивают всевозможные детали.

Чугун так же необходим в производстве. Из него отливают те изделия, которые потом не требуют тщательной обработки.

Например, станины, на которых станки стоят, маховики для моторов, трубы.

Но основная часть чугуна, идет в дальнейшую переработку – на изготовление стали.

Мартеновские печи

Один за другим наполнились ковши – чугуновозы, и состав отправляется в цех, где выстроились в ряд мартеновские печи.

Что такое мартеновские печи? Здесь уже знакомый нам чугун снова попадает в пламень. Правда, не сразу. Такое количество чугуна, которое прислала сюда домна, мартены переработать сразу не могут.

Их в цехе много, но они значительно меньше домны. Поэтому чугун сначала попадает в термосы. Здесь, в мартеновском цехе, их называют миксерами. Их задача: не дать чугуну охладиться, сохранить его жидким.

Отсюда по мере необходимости и берут его сталевары для заливки в мартены.

Не просто сварить сталь. Тем, кто это делает, не только многое уметь надо, но и очень многое знать.Ведь это от них зависит, какая сталь выйдет из мартена – прочная ли и упругая, из которой потом изготовят рельсы для поездов и самые ответственные детали машин, или мягкая, которая пойдет, к примеру, на изготовление листов для крыши.

Каждую марку стали варят в мартенах по особой технологии. Тут и металлолом, и цветная руда, и марганец, и никель, и хром и многое-многое другое требуется. А главное, конечно, чугун.

Началась загрузка печи. Подъемные краны одну за другой подхватывают многотонные коробки – мульды, заносят в печь и высыпают содержимое. Называется эта операция завалкой печи.

Но вот опрокинут последний короб. Все сильней бушует в печи пламя. Бригадир смотрит на приборы. Металлолом, известь и руда достаточно прогрелись. Настал момент заливать чугун.

Его уже привезли из миксеров, он стоит тут и нестерпимо пышет жаром. Стальная рука крана подхватывает ковш и выливает расплавленный чугун в огнедышащую пасть мартена. Варка стали началась.

Теперь все зависит от сталевара, от его умения, опыта.

Автор фото: Сергей Богомяко

Конечно, современному сталевару верно служит техника. Она вооружила его разными приборами.

Они подробно сообщают ему о том, что делается в печи, но нет-нет да и опустит бригадир на глаза защитные очки, заглянет через специальное отверстие в клокочущее нутро мартена.

Время от времени посылают сталевары пробы металла в специальную лабораторию. Очень быстро работает лаборатория. Ее даже за скорость на металлургических заводах называют «экспресс-лабораторией».Так скоро сообщает она тем, кто стоит у мартенов, сколько в данный момент углерода, серы, фосфора и других элементов в металле.

Но вот проходит положенный срок, взята последняя проба, по всему цеху разнесся по радио результат последнего анализа – металл готов. Словно солнце вспыхивает в цехе. Поток металла устремляется в изложницы.

Но что же произошло в мартене? Почему чугун превратился в сталь? Чтобы это понять, вспомним, что произошло с рудой в домне. Там, железо рассталось с кислородом. Его место занял углерод.

В мартене из чугуна удаляют часть углерода. Он сгорает в кислороде воздуха, который непрерывно подают в печь автоматы. И чем больше выгорает углерода, тем более вязкой, более мягкой выходит из печи сталь.

И сталевары выполняют все ее запросы.

Сталь сварена. Выпущенная из мартена, она попала в изложницы. Здесь она постепенно охладилась и застыла. Но изложницы – это огромные ванны.

И когда сталь вынимают из них, получаются слитки металла в несколько тонн весом. Поэтому сталь сначала превращают в бруски, удобные для работы.

Делают это на специальных обжимных станах. Их называют блюмингами.

Современный блюминг – очень большая и сложная машина. Она похожа на длинную роликовую дорогу.

Эти валки со всех сторон обжимают слитки и превращают их в бруски нужных размеров.

Автор фото: Сергей Богомяко

И только после этого бруски отправляют на прокатные станы, где из них делают рельсы, балки, трубы, стальные листы или толстые и тонкие прутки. Все, что необходимо.

Кислородно-конвертерный способ

Кроме мартеновского способа производства стали на современном этапе существует кислородно-конвертерный способ с комбинированной продувкой.

Процесс получения стали из чугуна этим способом происходит без затрат топлива. В конвертере происходит продувка чугуна чистым кислородом.

Чугун окисляется, происходит выделение тепла, сгорают ненужные примеси и, как результат, происходит раскисление металла.

История производства стали непростая. Чтобы выйти на современный уровень, было пройдено много этапов.От слитка металла полученного на костре и поковки в кузне, до современных сталеплавильных заводов с прокатными и механическими цехами.