Технология производства МДФ плит

Технология изготовления мебельных МДФ фасадов

Для изготовления МДФ фасадов вам для начала необходим материал МДФ.

Понятие МДФ(английское название MDF — Medium Density Fiberboard)-это древесноволокнистая плита средней плотности.

Данная плита изготовлена путем прессования древесных волокон при помощи связующих при высоком давлении и высокой температуры.

После окончания процесса плита имеет однородную структуру, что с легкостью позволяет использовать ее в мебельном производстве и помогает изменить поверхность ее при помощи вспомогательный материалов, таких как пленка ПВХ, натуральный шпон, покраска, пластик. Данные материалы могут предать МДФ плите эффект натурального дерева.

Хотелось бы выделить некоторые особенности МДФ плит:

- Очень легко обрабатывается

- Высокие звуко и теплоизоляционные и упруго-механические свойства

- Легко комбинировать с другими материалами, для получения новый цветов поверхности, декоров.

- Однородность структуры

- Высокая нагрузка

- Низкая степень набухания, влагостойкость

- Доступная цена

- экологическая безопасность;

Одним из самых основных применений МДФ плит, является мебельное производства, это изготовление мебельных фасадов, межкомнатных дверей, накладок на бронирование двери, изготовление декоративных панелей, стеновые панели, плинтуса, профиль, столешницы, наличники и т.д.

Применение

Плиты МДФ используются для изготовления декоративных мебельных фасадов, а также предметов для отделки интерьера, таких как ламинированные полы, стеновые панели, декоративные планки, плинтуса, профили, столешницы, двери и наличники.

Технические характеристики

- Плиты МДФ существуют в следующем диапазоне толщин : 6 до 38 мм.

- Размеры МДФ плит существуют разные, все зависит от производителя, стандартные размеры : 2800*2070 мм, 2620*2070 мм.

- плотностью 700-870 кг/м. куб;

- существует ламинированная МДФ плита (ламинат обычно белого цвета с одной стороны) и черная МДФ плита (не ламинированная)

Производителей и поставщиков на территории Украины и стран СНГ очень много, выбор Вашего будущего поставщика я хотел бы оставить за Вами, но в дальнейшем готов обсудить свойства МДФ плит и производителей у нас на форуме, и так же приготовлю новую статью по некоторым производителям, с которыми мы работали, работаем или собираемся работать, их плюсы и недостатки.

Обработка МДФ плит

При наличии МДФ плиты мы можем начать изготовления заготовки на для МДФ фасада.

Мы рассмотрим 2 технологии изготовления МДФ фасада.:

- Предварительное приготовление, в размер заготовок, используя форматно раскроечный станок

- использование фрезерного станка с ЧПУ и технологию (Nesting) или оптимизация раскроя.

Предварительное приготовление, в размер заготовок, используя форматно раскроечный станок

Понятие форматно раскроечный станок. Эти станки предназначены для штучного и пакетного раскроя древесных пород и материалов таких как ДСП, МДФ, фанера, ДВП, ХДФ, и т.д.

Так же возможно раскраивать акриловый искусственный камень

- При выборе форматно-раскроечного станка необходимо учитывать следующие параметры:

- наибольшая длина пропила

- точность резки

- тип пильной каретки

- мощность основной пилы

- мощность подрезной пилы

- масса станка.

После того как вы раскроили ваш лист МДФ в нужным вами размер, мы можем преступить к фрезеровки его. Внутренний рисунок вы можете изготовить на фрезерном станке ЧПУ, так как мы рассматриваем изготовление только фасадов вы можете использовать любые их этих фрезерных станков ЧПУ станков Артмастер 1009, Артмастер 1212, Артмастер 2112, Артмастер 2515, Артмастер 3015, Артмастер 3020.

Предварительно перед фрезеровкой вашего будущего фасада, необходимо создать рисунок. Вы может использовать наши программы «АртСапр»-Проектирование фасадов и дверей или Программа-шаблон «Front», которая идет в комплекте станка, при помощи этих программ вы можете в короткое время используя шаблоны создать программу для вашего будущего фасада.

Или вы можете использовать программу AutoCAD — двух- и трёхмерная система автоматизированного проектирования и черчения, разработанная компанией Autodesk или любую другую программу знакомую и удобную для вас которая позволит вам сохранить вашу рисунок в формате DXF— (англ.Drawing eXchange Format) — открытый формат файлов для обмена графической информацией между приложениями САПР.

После этого используя программное обеспечение Управляющую программу DeskCNC (АртМастер) выбираем следующие параметры:

- путь инструмента

- тип инструмента

- скорость обработки

- скорость врезки в материал

- тип обработки

- диаметр инструмента

- тип подхода к поверхности

- возможность дополнительной обработки

и создаем управляющую программу DNC файл в системе G-код— условное именование языка программирования устройств с числовым программным управлением (ЧПУ).

После того как создана управляющая программа, мы можем закрепить нашу заготовку на рабочей поверхности фрезерного станка ЧПУ и начать фрезеровку.

Хотелось бы уделить время еще 2 факторам, тип крепления заготовки и фрезеровка детали одним или несколькими фрезами(инструментом).

Тип крепления заготовки.

Существуют 3 вида крепления заготовки на фрезерный станка ЧПУ производства ООО «Артель» ЛТД :

- Вакуумный стол

- Ручные прижимы

- Вакуумные присоски

Вакуумный стол — позволяет крепление заготовки без механических устройств , создается отрицательное давление между поверхностью стола и проворностью заготовки. Вакуум создает вакуумный насос, давление и площадь покрытия вакуума зависят от мощности насоса и его объёма.

Чем больше объём вакуума и его мощность, тем быстрее он создаст вакуум, мы используем для наших станков ЧПУ вакуумный насос объемом 100 кубов фирмы Becker (Германия).

Вакуумный стол с легкостью поможет вам фрезеровать как одну заготовку, так и производить прямолинейный или криволинейный раскрой материала, при этом вы будете уверены, что ни одна деталь даже малых размеров будет держаться на вакуумном столе. При наличии подложки вы можете производить сквозной рез заготовки.

Крепежные прихваты — являются самым простым и дешевым способом крепления заготовки, ручные прижимы идут в комплекте со станком, если вы остановили свой выбор на станке без вакуумного стола. При помощи прижимов, вы можете закрепить заготовку в нужном вам месте используя или 3 точки или 4 точки крепления.

Вакуумные присоски — Вакуумные присоски представляют собой цилиндрическую конструкцию, по верхнему ободу которой уложено уплотнительное кольцо, на которое кладется обрабатываемое изделие.

Из образовавшейся полости присоски воздух отсасывается по гибкому шлангу с помощью эжектора, питаемого от сети сжатого и отфильтрованного воздуха давлением не менее 6,0 кг/см2 контроль по манометру, установленному в системе подачи сжатого воздуха. При этом расход сжатого воздуха составляет от 1,8 до 2,5 м3/ч.Управление работой вакуумных присосок осуществляется при помощи вакуумного блока, размещаемого на переднем торце координатного стола. В этом блоке размещены: эжектор, кран подачи магистрального воздуха в эжектор и распределитель вакуума на все присоски.

Фрезеровка детали одним или несколькими фрезами (инструментом)

- Мы можем предложить 2 типа смены инструмента:

- Смена инструмента ручная

- Автоматическая смена инструмента

Мы используем на наших станкам ЧПУ электрошпинделя фирмы Elte, которые могут быть с ручной сменой инструмента, то есть крепление режущего инструмента (в нашем случаи фрезы) происходит при помощи цангового патрона и гайки. Вы устанавливаете хвостовик режущего инструмента (в нашем случаи фрезы) в цанговый патрон, а затем это вставляете в гайку, гайки прикручивается к валу электрошпинделя. Электрошпинделя на станкам Артмастер могут быть от диапазоне от 0,35 Квт до 4 Квт мощности,

18000 обо/мин. Ручное крепление фрезы используется цанговый зажим типа ER25, то есть он позволяет вам использовать диаметр фрез от 1 до 16 мм. После того как вы отфрезеровали одним инструментов вам необходимо вручную поменять инструмент и продолжить фрезеровку другой фрезой.

Что бы увеличить производительность и исключить человеческий фактор смены инструменты, мы готовы вам предложить станки ЧПУ электрошпинделя фирмы Elte с функцией автоматической смены инструмента.

Крепление фрезы происходит по той же схеме, фреза крепится в цанговый патрон, а затем крепится в конус и фиксируется гайкой. То есть в момент смены электрошпиндель захватывает конус, в котором установлена фреза.

Автоматическая смена инструмента упрощает работу и дает возможность вам с легкостью изготавливать фасады с 2-мя, 3-мя и даже 4-мя разными видами фрез. По умолчанию мы предлагаем автоматическую смену барабанного типа на 4 фрезы или линейного типа от 4 до 8 фрез.

Шпиндель с автоматической сменой инструмента позволяет вам работать уже с фрезами с диаметром хвостовика от 1 до 20 мм. Тип конусного патрона ISO30.

Обкатка фасада, для ускорения процесса можно использовать станки ручные фрезерные. Существуют модели с верхней и нижней фрезой.

После того как вы обработали торцы фигурной фрезой вашего фасада — вам необходимо его отшлифовать.

Для данной задачи вы можете использовать шлифовщика, к сожалению сложные и мелкие виды фрезеровок необходимо отшлифовать вручную, но так же можно использовать шлифовальные станки.

Последняя стадия

Облицовка МДФ пленкой ПВХ. Как и было сказано раньше, МДФ фасад может быть покрыт пленкой ПВХ, натуральным шпоном или покрашен.

При облицовке пленками ПВХ и натуральным шпоном используется мембранно вакуумный пресс.

Мембранно вакуумный пресс МВП 2515 предназначен для облицовки МДФ плит пленками ПВХ. Пленки могут быть разной толщины. Наша компания может предложить вам самый большой каталог цветов пленки ПВХ на Украине. Существует розничная и оптовая продажа пленок ПВХ.

Процесс облицовки МДФ пленкой ПВХ.

На поверхность МДФ наносится клей, после этого фасады располагаются на поверхности рабочего стола, поверх натягивается пленка ПВХ. Происходит по этапный нагрев пленки до определенной температуры.Температура зависит от толщины пленки и его цвета. После этого включаем вакуум, происходит откачивание воздуха между пленкой ПВХ и МДФ, за счет высокой температуры клей вступает в реакцию и происходит процесс склеивания.

Фасад готов, вырезаем фасад.

Как вы замелите для изготовления МДФ фасадов вам необходимо следующее оборудование:

Данное оборудование дает вам возможность изготавливать не только МДФ фасады, но и

межкомнатных дверей, накладок на бронирование двери, изготовление декоративных панелей, стеновые панели, плинтуса, профиль, столешницы, наличники и т.д.

Читайте продолжение в статье: «Изготовление МДФ фасадов с ипользованием технологии Нестинг / Nesting»

Материал подготовил:

Пономарев Геннадий

Производство МДФ как бизнес: перечень оборудования, описание технологии изготовления, нюансы дела

Для организации стабильного бизнеса по производству МДФ потребуются относительно существенные вложения. Однако, именно этот вид деятельности имеет хорошие перспективы на территории РФ.

Это связано с невысокой конкуренцией в отрасли и, соответственно, небольшой насыщенностью рынка, а также стабильно возрастающим спросом на материал. Еще один довод в пользу такого решения – простота технологии изготовления и доступность сырья.

Кроме того, используемые производственные линии, могут использоваться для получения еще целого ряда других товаров, также востребованных на рынке.

Характеристики и сфера применения материала

МДФ – материал, получаемый из стружки древесины определенной влажности путем сухого прессования под действием давления и температуры. Связующими веществами в данном случае выступают лигнин и иные натуральные компоненты, а не фенол и эпоксидные смолы, как в случае с ДСП. Соответственно, МДФ более приемлем с точки зрения заботы об экологии и здоровье владельцев конечных изделий.

Дословно аббревиатура «МДФ» трактуется как «мелкодисперсная фракция». Это полностью отражает суть природы продукта и совпадает с используемыми в Европе обозначениями – Medium Density Fineboards (англ.) и Mittel Dichte Fazerplatte (нем.). Однако, если говорить о дословном переводе с иностранных языков, следует расшифровывать «МДФ» как «древесноволокнистая плита средней плотности».

Среди технологически ценных качеств МДФ можно выделить стойкость к гниению и повышенной влажности, которая дает возможность изготавливать, например, мебель для кухни и ванной, прочность, высокую плотность, простоту обработки огнезащитными составами, однородность структуры. Кроме того, панели из МДФ легко режутся, сверлятся с образованием пыли (удобство фрезеровки), а шпонированные и ламинированные изделия обладают высокими декоративными качествами.

Долговечность МДФ обусловлена такими его свойствами, как устойчивость к короблению, растрескиванию, рассыханию под влиянием температурных и других факторов. Для этого плиты пропитывают специальными составами. Причем для сохранения этих качеств не нужно дополнительно вскрывать изделия лаком или красить.

Все перечисленное позволяет использовать МДФ в мебельном производстве, для изготовления стеновых и кухонных панелей, подвесных потолков, основы под ламинат, столярных изделий, дверей, корпусов акустических систем, фасадов, различной тары и других продуктов.

Именно поэтому предприниматели все чаще обращают внимание на бизнес по изготовлению этого материала. При этом сегодня уже не нужно действовать на собственный страх и риск – в России работает ряд крупных производителей, ориентируясь на которых гораздо проще выработать собственный план развития компании.

Наглядно это демонстрирует рейтинг лучших производителей МДФ. Также получить полезную информацию для размышлений можно на интернет-портале Леспром.

Оборудование для производства МДФ

Каждый этап производства МДФ требует использования целого перечня оборудования, объединяемого в единые линии. Состав их достаточно сложен и может варьироваться в зависимости от особенностей работы того или иного цеха.

Краткий перечень:

- Окорочный станок для удаления коры с бревен. Цена нового агрегата стартует примерно от 1.5 млн. руб. и может достигать 8 млн. Однако поскольку в производстве МДФ не требуются высокотехнологичные аппараты, можно сэкономить и приобрести б/у машину за 800-900 тыс. руб.

- Рубильная машина для измельчения бревен в щепу. Стоимость – 200-400 тыс. руб., но для обеспечения непрерывности процесса аппаратов потребуется несколько.

- Рафинер для получения из щепы деревоволокнистой массы. Цена устройств стартует от 650 тыс. руб.

- Сушильная камера (диспергатор) для удаления из древесины излишков влаги. Стоимость – порядка 2 млн. руб.

- Воздушный сепаратор (циклон) для калибровки древесноволоконной массы. Стоимость зависит от производительности и стартует от 25 тыс. руб.

- Формующий станок – 200-250 тыс. руб.

- Формпресс для изготовления МДФ-листа – около 800 тыс. руб.

Выше перечислены лишь основные узлы технологической линии по производству МДФ. Получить более подробное представление о комплектации таких линий и их особенностях можно, например, здесь или здесь.

Конечная стоимость комплекта станков будет зависеть от их производительности, ценовой политики завода-изготовителя, дальности транспортировки, наличия дополнительных агрегатов, таких как линия ламинирования, нанесения шпона и т. д.

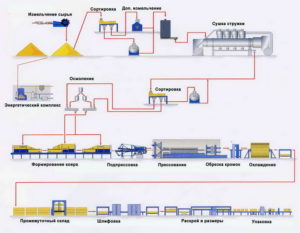

Технология производства МДФ + как делают

На пути к МДФ-плите сырье, в качестве которого выступает обычный лес-кругляк, проходит несколько этапов:

- Подготовка. С бревен на окорочном станке удаляют кору, а затем при помощи рубильных машин древесину превращают в щепу. Далее сырье механическим способом (промывка, магнит) очищают от посторонних включений, распаривают и подают в рафинер или дефибрер для последующего измельчения до состояния волокнистой массы (аналогично идет процесс производства бумаги). Завершается подготовительный этап введением парафина и карбамидных смол, которые при взаимодействии с выделяющимся из древесины лигнином обеспечивают связывающие свойства, и удалением из смеси воздуха, после чего подготовленное сырье отправляется на досушивание.

- Сушка. Древесную массу помещают в диспергатор, где ее влажность снижается до 8-9%. После сырье подается в циклон, где путем воздушной сепарации удаляется крупная деревоволоконная фракция, непригодная для изготовления качественных плит.

- Формирование ковра. Первичная формовка выполняется посредством обычного пресса. Этот этап необходим для удаления из массы воздушных пузырьков, которые могут негативно сказаться на характеристиках готовых плит.

- Прессование. Подпрессовка, полученная на предыдущем этапе, в виде сплошной ленты поступает по транспортеру на горячий пресс, где под воздействием определенного давления и температуры приобретает нужные характеристики. Параметры действующих факторов меняются несколько раз, что необходимо для «схватывания» наружного и внутреннего слоев плит.

- Калибровка. Цель ее – получить плиты, на всем протяжении одинаковые по толщине. Выполняется при выключенном подогреве и минимальном давлении. На выгоде с конвейера МДФ разрезается на плиты нужной величины, которые на 20-25 минут отправляются на отлежку для остывания.

- Шлифовка. Выполняется на плоскошлифовальном станке для удаления дефектов и остаточной разницы толщин.

Далее готовые плиты либо упаковывают и отправляют на склад, либо подвергают декоративной обработке – ламинированию пленкой ПВХ, окрашиванию эмалями или красками либо шпонированию.

Складируются готовые плиты МДФ пачками на одноразовых поддонах. Сверху и снизу помещаются накладки-предохранители из ДВП, затем вся конструкция стягивается каркасом из стальных лент и уголков.

Маркировка пачек содержит название фирмы-производителя, товарный знак, тип, сорт и марку изделий, класс эмиссии, габариты, количество единиц, дату изготовления и номер смены, штамп ОТК и знак соответствия качеству (для сертифицированных товаров).

Для перевозки МДФ-плит используются крытые грузовые автомобили. Транспортировать и хранить изделия следует в горизонтальном положении.

Как делают:

Документальное оформление

Регистрировать ИП производителю МДФ не имеет смысла, поскольку деятельность предприятия изначально ориентирована на сотрудничество с юридическими лицами. Приоритетная форма ведения бизнеса – ООО.

Основной код ОКВЭД 16.21.12 «Производство древесно-стружечных плит из древесины или других одревесневших материалов». Однако для полноценной работы потребуется собрать свой пакет кодов, включив в него, например, ОКВЭД 16.

10 «Распиловка и строгание древесины», ОКВЭД 16.10.9 «Предоставление услуг по пропитке древесины» и т. д.

Если планируется реализация товаров через интернет-магазин или открытие собственных точек продажи, также потребуются соответствующие коды.Все выпускаемые на территории РФ МДФ-плиты должны соответствовать ГОСТ 32274-2013 «Плиты древесные моноструктурные. Технические условия». Лабораторные тестирования ведутся по таким параметрам как влагостойкость, плотность, шероховатость, прочность, разбухание при воздействии влаги и многим другим.

В соответствии с законодательством РФ, подтверждение соответствия качества МДФ проводится только в добровольной системе сертификации. При этом сертификат все равно придется оформить, поскольку подавляющее большинство клиентов хотят быть уверены в безопасности и надежности изделий.

Кроме этого, потребуется сертификат, подтверждающий пожарную безопасность выпускаемого МДФ. Он оформляется на обязательной основе, например, в случае с панелями, которые используются для отделки эвакуационных выходов. Также сертификат о пожарной безопасности МДФ потребуется для получения сертификатов на отделочные материалы для внутренних помещений.

Получить документ можно в ближайшем аккредитованном МЧС центре по сертификации.

Дополнительные источники дохода

Сам по себе МДФ – востребованный и перспективный материал. Тем не менее, у его производителя есть масса вариантов для расширения производства.

Так, со временем дополнительно к основному цеху можно запустить линии по изготовлению бумаги и изделий из нее.

Это не потребует существенных затрат в плане переориентации производства, поскольку для всего перечисленного необходимо одно и то же сырье – деревянная щепа.

Расшириться можно и за счет открытия собственного производства изделий из МДФ – дверей, фасадов и т. д., а также оказания различных услуг – ламинирования, шпонирования плит по дизайну заказчика.

Увеличить прибыль можно, перерабатывая отходы производства. Самый популярный вариант сегодня – изготовление брикетов или паллетов из древесной пыли и опилок путем прессования. Эту продукцию охотно покупает население, а при необходимости ею можно отапливать собственные производственные мощности.

Еще один вариант для получения дополнительного дохода и утилизации производственных отходов – изготовление декоративной щепы. Она используется для защиты корней растений от засыхания и колебаний температур, а также для улучшения свойств почвы. Сегодня такая продукция достаточно востребована на рынке и может стать хорошим источником прибыли.

Оцените страницу:

2 5,00

Загрузка…

- #: Америка и Европа

- Бизнес для мужчин

- Производство

- Стройматериалы

Производство мдф: технология изготовления + видео как делают для 2019 — Бизнес Хаб

Как известно, самый распространенный материал для изготовления мебели – ламинированная ДСП. Производство этого материала малозатратно и весьма выгодно.

Однако в производстве ДСП и ЛДСП существует один достаточно серьезный недостаток: несмотря на высокую рентабельность и неплохую продаваемость, плиты этого типа производятся достаточно большим количеством предприятий – как крупных, так средних и мелких.

Это делает рынок продукции несколько перенасыщенным и нестабильным, что может привести, конечно, не к разорению, то уж точно к «замораживанию» средств, вложенных в производство в виде готовой продукции.

Поэтому упомянутую продукцию лучше производить либо в регионах со слабым, неразвитым рынком, либо как дополнительную, в комплексе, например, с мебелью.

Но так как мебельное производство все, же является самым рентабельным после строительства, то поневоле возникает вопрос: производством каких материалов для нужд мебельного заняться? Нет ли беспроигрышного варианта такого производства?

Ответ прост – нужно лишь обратиться к статистике, или, точней, к собственно технологии изготовления мебели. Стоит только вспомнить, какой же материал используется вторым по частоте, после ЛДСП. Ответ очевиден – это ДВП и плита МДФ (а также разновидность последней – ХДФ).

Однако производство ДВП в нашей стране развито ненамного меньше, чем ДСП и при открытии бизнеса скорей следует сосредоточиться на последнем из перечисленных материалов.

Не стоит забывать, что МДФ-плиты широко востребованы и в других отраслях, кроме мебельной: для отделки жилых и торговых помещений (обычно в виде стеновых панелей), ламинированного напольного покрытия (т. н. ламината), и даже изготовления корпусов акустических систем.Древесноволокнистые плиты или ДВП (другое название — оргалит) бывают трех видов: мягкие, или низкой плотности (в нашей России за ними закрепилось техническое самоназвание – ДВП); и твердые – средней и высокой плотности – соответственно МДФ и ХДФ (аббревиатуры получены калькированием латинских сокращений – англ. MDF – MediumDensityFiberboard и HDF – HighDensityFiberboard).

Как можно понять даже из названия, производство плит второго и третьего типа для России является технической новинкой, а, следовательно, конкуренция будет небольшой (относительно тех же ДСП) а рентабельность, как и во всех производствах, основанных на отходах лесоперерабатывающей промышленности – высокой. Причина этого проста: промышленное производство плит МДФ было в США начато в 1966, а в России только в 1997.

Техника и технология производства плит МДФ (ХДФ)

Производство МДФ-плит можно разделить на четыре основных этапа.

Первым этапом является подготовка сырья. Сырьем для производства МДФ-плит является обычный круглый лес любого сорта древесины. Для начала бревна очищаются от коры на специальной машине, называемой окорочным станком.

Стоимость подобного оборудования варьируется от € 25800 до 3800 тыс. руб. в зависимости от мощности, страны-производителя и других технических характеристик.

В принципе, так как окорочный станок можно считать оборудованием, непосредственно не относящимся к собственно производству продукции, можно приобрести и подержанный вариант – стоимостью порядка € 20000-22000 – качество плиты МДФ от этого не пострадает.

Следующим шагом подготовительного этапа является разрубка очищенных от коры бревен в т.н. техническую щепу.

Рубительная машина обойдется недорого – всего в 160 тыс. руб. Однако не стоит забывать, что для более или менее слаженного и беспрерывного производства таких машин понадобится не меньше 2-3.

Стоимость такой машины, в зависимости от технических характеристик – от $10000 до $30000. Рафинер механически истирает щепу в волокнистую древесную массу, такую же, как при изготовлении бумаги.

В древесную массу добавляется связующие компоненты – смолы и другие вещества. Полученная смесь попадает в сушилку (иногда ее называют диспергатор), аппарат для снижения влажности сырья до 8-9% стоимостью около 1950 тыс. руб.

После высушивания масса попадает в т.н. циклон – по сути, воздушный сепаратор, где отбирается слишком крупная фракция волокна, непригодная для производства МДФ-плит.

Третий этап – формирование ковра и первичная прессовка. Формирование, или, правильней, формовка МДФ-плит производится на специальном формующем станке (цена которого – всего 220 тыс. руб.).

Заключительным, четвертым этапом в собственно формировании плиты МДФ является прессование. Подпрессованные МДФ-плиты в виде бесконечной ленты подаются на главный (горячий) пресс.

Основной пресс стоит около 780 тыс. руб. Само же прессование на нем можно условно разделить на три стадии. На первой плите придается самые высокие температура (200-230°С) и давление (до 350 МПа).Основная задача этого этапа – формирование поверхности плиты. На второй стадии происходит прогревание центральной части ковра, температура снижается 190-210°С, а давление – до 40-120 МПа.

На третьем этапе выполняется калибровка (выравнивание плиты до нужной толщины). Подогрев плиты выключается, а давление снижается до 60-150 Мпа, в зависимости от желаемой толщины плиты МДФ. Из-под пресса выходит готовая бесконечная лента МДФ, которая режется делительной пилой. После прессования плита охлаждается 20-25 минут.

Подобные недоработки устраняются с помощью шлифования с использованием плоскошлифовальных станков. Оборудование для финишной обработки стоит от 78 до 304 тыс. руб.

, в зависимости от площади рабочей поверхности и мощности.

Как нетрудно догадаться, перечисленный перечень оборудования для производства плит МДФ неполон – для связки отдельных узлов и агрегатов используются ленточные и другие податчики, также известные как конвейерные ленты; применяются также специальные фильтры и стружкоотсосы, собирающие некондиционные или просто просыпанные полуфабрикаты; автоматические дозаторы компонентов и некоторые другие специфические машины и аппараты.

Перспективы развития бизнеса по производству плит МДФ (ХДФ)

Одной из интересных перспектив развития бизнеса по производству МДФ- и ХДФ-плит является параллельное производство бумаги и изделий из нее.

Как уже упоминалось, основой для данных продуктов является древесная масса, подвергающаяся дальнейшей обработке.

Кроме того, не стоит забывать и о более традиционных направлениях: производстве ДВП и готовых изделий (дверей, мебельных фасадов и т.п.) из МДФ.

Возможно организовать безотходное производство, прессуя некондиционные полуфабрикаты и другие отходы в топливные брикеты или пеллеты. Кроме того, если производственные площади позволяют разместить соответствующее оборудование можно также ламинировать МДФ (ХДФ) и даже выпускать ламинат и другие отделочные материалы.

сюжет о производстве плит МДФ (MDF)

- Щебень является основой для производства бетона и изделий из него, закладывается в фундамент зданий, используется в дорожном, в том числе железнодорожном строительстве, а также при возведении плотин и других гидротехнических сооружений

- Общий обзор рынка производства ОСП (OSB)

- Керамическая плитка – один из самых древних, красивых и популярных видов отделочных материалов. Плитка обладает такими свойствами, как относительная прочность, огнеупорность, гигиеничность и износоустойчивость

- Плиты МДФ и ХДФ плотно вошли в технологии строительства и обеспечили новые возможности в современном строительном бизнесе

- Как известно, в наше время “простой” бетон, т.е. без различных добавок и присадок, улучшающих его свойства, практически не используется. Разные добавления изменяют и улучшают конструкционные показатели бетонных блоков и делают их пригодными для использования в самых различных конструкциях. Поэтому актуальной является тема производства пено- и газобетона.

- Обои – это самый распространенный вид отделочных материалов для внутренних стен и потолков, которые обычно выпускаются в виде рулонов

- К белой сантехнике относятся унитазы, смывные бачки, ванны, биде, раковины, мойки, душевые поддоны

- Кирпич – это один из распространенных строительных материалов, который имеет долгую историю. Строительный кирпич является камнем искусственного происхождения, изготавливаемый из минеральных материалов, который имеет прямоугольную форму. Свои отличительные свойства – высокую плотность и устойчивость к внешним воздействиям – кирпич приобретает в результате обжига или специальной обработки с помощью пара

- Производство лакокрасочных материалов было и остается одним из перспективных и выгодных капиталовложений. Лаки и краски – это самые распространенные и одни из самых доступных отделочных материалов

- Стекло разных видов стало универсальным материалом. Его используют в строительстве и медицине, сельском хозяйстве и автомобилестроении. Практически все отрасли народного хозяйства так или иначе связаны со стеклом и изделиями из него

- Металлочерепица – это современный экологичный и энергоэффективный кровельный материал, позволяющий сделать жилище не только теплым и уютным, но также и красивым

- В строительстве активно применяются так называемые вяжущие вещества. Это порошковидные материалы, которые после смешивания с водой образуют однородную массу. Она постепенно затвердевает на воздухе до камневидного состояния

Еще из раздела Бизнес планы и сметыЕще на тему Производство стройматериалов

Производство МДФ

МДФ является материалом, о котором говорят постоянно практически все представители мебельной индустрии. Данный материал по своим свойствам считается достаточно популярным среди производителей не только элитной мебели, но и мебели эконом класса.

Этот материал славится своей прочностью и надежностью в течение всего срока эксплуатации. МДФ является древесноволокнистой плитой средней плотности.

МДФ считается экологически чистым материалом, который производят из прессованной мелкодисперсной стружки, связанной лигнином.

Исторически пришел этот бизнес из США. Первое производство МДФ появилось в 1966 году.

- Использование МДФ

- Технология производства МДФ + видео как делают

Использование МДФ

Древесноволокнистые плиты средней плотности, благодаря своим свойствам и высокому качеству при довольно низкой цене, нашли широкое использование не только в мебельной, но и в строительной промышленности.

Такие плиты замечательно подходят для выполнения облицовочных работ, а также для производства напольных и стеновых панелей, каркасов, фронтальных и лицевых частей мебели, полок, ящиков шкафов, элементов емкостей мягкой мебели и много другого.

При производстве из МДФ предметов мебели, он покрывается натуральным или синтетическим шпоном, ПВХ или современным антибликовым лаком.

Технология производства МДФ + видео как делают

Стоит отметить, что МДФ является усовершенствованным ДВП, потому что модернизация производства ДВП считается отправной точкой в выпуске нового качественного материала.

МДФ в отличие от ДВП выпускается из сухих мелкодисперсных древесных волокон, склеивающихся между собой, при которых в результате физико-химических реакций образуются неразрывные соединения.

Происходит это при использовании в производстве природного клея – лигнина, который является продуктом жизнедеятельности дерева и образуется в результате нагревания древесины и незначительного количества синтетических связующих веществ. Эти вещества совершенно не содержат формальдегид.

Основным сырьем служит низкосортная древесина и отходы деревообработки: щепа и горбыль. Образовавшаяся масса в виде плиты прессуется в специализированных прессах при достаточно высоких показателях давления и температуры. Для того чтобы повысить влагостойкость при производстве МДФ вводится незначительное количество парафина.В результате образуется продукт, который отвечает всем требованиям, предъявляемым к конструкционному материалу. Плиты МДФ после производства должны подвергаться всевозможным испытаниям по определению физико-механических показателей, плотности, влажности, разбуханию по толщине, пределу прочности при изгибе, упругости.

Кроме этого подвергаются контролю длины, ширины, толщины изделия и прямоугольности кромок. Зрительно оценивается качество поверхности на наличие дефектов, а также пятен разного происхождения, углублений, то есть вмятин, царапин, бахромы на кромке.

Кроме этого оценивается качество поверхностей на разноотточенность, неразмолотость древесного волокна, дефектов шлифования, а также на наличие посторонних включений. Ни в коем случае не допускается расслоение плиты после производства. Обязательно определяется содержание формальдегида.

Технология производства мдф плит — Станки, сварка, металлообработка

Здравствуйте уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня я вам расскажу какой является технология производства мдф.

На сегодняшний день в России нет государственного стандарта для производства плит МДФ. Поэтому производители руководствуются собственными техническими условиями (ТУ) либо используют европейские стандарты — например, стандарт EN 622-5.

Основная классификация плит МДФ осуществляется исходя из толщины изделия. Плиты толщиной 6-8 мм используют при изготовлении потолочных и стеновых панелей, а также ламинированного паркета.

Плиты, имеющие толщину до 30 мм, применяют для выпуска мебельных фасадов, крышек столов и прочих профильных изделий. МДФ-плиты, толщина которых составляет 30-60 мм, могут использоваться, наряду с массивом древесины, в производстве дверей, лестничных перил и ступенек.

Начальной стадией подготовки сырья для производства МДФ является изготовление щепы. Очищенные в специальном окорочном станке бревна отправляют в рубительную машину для измельчения. Готовая щепа проходит процедуру скрининга для механической сортировки на мелкую и крупную фракции.

Из сортировочного комплекса на ленточном конвейере сырье подается для промывки в сепаратор, где из щепы вымываются посторонние включения. Непосредственно перед отправкой под пресс щепа проходит термическую обработку горячим паром, нагреваясь сначала до 100°С, а затем до 170-175°С.

Подготовка и формирование волокна

Измельчение щепы для получения волокна происходит в рафинере. К выходящей из рафинера древесной массе добавляют необходимые связующие вещества, включая смолы и парафиновую эмульсию. Некоторые технологии изготовления МДФ предполагают использование отвердителей. Плотность древесных волокон в плитах МДФ составляет 700-870 кг/кубометр.

Полученную массу отправляют на просушку и выравнивание влажности. При помощи специальных циклонов уровень влажности древесной массы доводят до 8-9%. Волокно выравнивают формовочными роликами и подвергают предварительному прессованию.

Такая подпрессовка позволяет обеспечить целостность ковра из древесного волокна для последующего основного прессования.

Толщина будущей плиты после подпрессовки уменьшается в 5-7 раз — ковер начинает напоминать рыхлую толстую плиту необходимой ширины.

Прессование и шлифовка

Для основного прессования применяют одноэтажные, многоэтажные, непрерывные и каландровые прессы. На предприятиях с небольшой производительностью, как правило, используют одноэтажные прессы, параметры которых можно быстро перенастроить.

В качестве окончательной стадии изготовления плит МДФ выступает шлифовка. Дефекты поверхности и некоторую разнотолщинность изделий устраняют в процессе шлифовки и калибровки. Для этого используются широколенточные многоагрегатные станки.

Исходя из способа декоративной отделки, МДФ принято разделять на три вида: ламинированные, окрашенные и шпонированные плиты.

Обслуживающий персонал на линии

Число непосредственно обслуживающего персонала на линии колеблется от 7 до 12 человек:

- Изготовление щепы — 1 человек.

- Мойка щепы — 1 человек.

- Измельчение щепы — 1 человек.

- Осмоление — 1 человек.

- Насыпка — 1 человек.

- Прессование — 1 человек.

- Шлифовка — 1 человек.

Число вспомогательных работников на линии МДФ:

- Начальник смены или мастер — 1 человек.

- Электрик — 2 человека.

- Слесарь — 2 человека.

Нормы расхода на производство одного кубометра МДФ

Давайте посмотрим что необходимо для получения одного кубометра плиты МДФ:

- Древесина — 1,55 — 1,85 кубометра.

- Смола карбамидоформальдегидная — 70-120 килограмм.

- Отвердитель — 3 — 5 килограмм на кубометр.

- Вода — 5 — 25 килограмм на кубометр.

Производители оборудования для МДФ

Среди лидеров в области выпуска оборудования для производства плит МДФ следует отметить итальянскую компанию «Pagnoni Impianti S.p.A», австрийский концерн «Felder Group» а также китайский завод «Luniwei», принадлежащий корпорации «HONG KONG MEGA POWER Co. LTD».

Литература в помощь

Недавно вышла моя книга о изготовлении 3d древесностружечных плит. При периодическом прессовании можно делать и 3d плиты МДФ. Информация данная в книге является поистине уникальной, в России пока такие технологии никто не внедрил и это дает шанс быть первым. Более подробно о книге в разделе «МОИ КНИГИ».

Удачи и до новых встреч!

Свой бизнес: производство МДФ. Технология и оборудование для производства МДФ :

В настоящее время производство МДФ и мебели из этого материала на территории России занимает вторую позицию по прибыльности после строительных услуг. Конечно, этот факт не гарантирует, что любая открывшаяся фирма достигнет немыслимых успехов, однако при правильном отношении к ведению дел можно будет получать стабильную прибыль.

Практически в каждом городе предлагают свои услуги многочисленные компании, изготавливающие мебель на заказ. Всем им нужны материалы для создания востребованной продукции. Вот почему производство ДВП и ДСП, ЛДСП и МДФ будет пользоваться спросом.

Бизнес-идея для начинающих

Если рассмотреть, из чего в большинстве своем производится современная мебель, то можно заметить, что наиболее популярный материал – ЛДСП. Ламинированные плиты производить, конечно, выгодно, но в этом сегменте наблюдается столь жесткая конкуренция, что начинающим предпринимателям рекомендуется обратить внимание на другой вариант развития бизнеса.

Так, производство МДФ тоже может оказаться весьма выгодным. Этот материал находится на третьем по распространенности месте после ЛДСП (вторую позицию занимает ДВП). Он представляет собой древесноволокнистую плиту средней плотности. Русский вариант аббревиатуры произошел от английского «medium density fiberboard».

Выгодно то, что производство МДФ-плиты позволит удовлетворять потребности не только мебельщиков, но и строителей. Последние используют этот материал для отделки стен и полов. Производство МДФ было освоено в России в девяностых годах прошлого века. Однако до сих пор древесноволокнистые плиты выпускаются не в тех объемах, как, например, ДСП, а потребность в них все увеличивается.

Особенности технологии и оборудования для производство МДФ

Для изготовления плит требуется получить сырье из древесины. При этом используется лес-кругляк. Сорт материала роли не играет. При помощи окорочного станка с бревен снимается кора.

Для закупки нового оборудования необходимо иметь не менее миллиона рублей.

Если есть возможность приобрести станок в хорошем состоянии, но бывший в употреблении, ваш кошелек «похудеет» примерно на восемьсот тысяч.

Продолжение процесса

На втором этапе бревна разрубаются в технологическую щепу. С этим справляется рубительная машина. Средняя стоимость такого агрегата находится в районе ста пятидесяти тысяч. Без двух агрегатов не обойтись, чтобы обеспечивать загрузкой всю производственную линию.

Получившуюся щепу необходимо промыть для удаления всей грязи и нагреть паром, после чего она измельчается в специальном приборе – дефибраторе. Именно с его помощью происходит процесс превращения технической щепы в древесные волокна. На покупку дефибратора (рафинера) уйдет от трехсот тысяч до миллиона рублей.

В получившуюся волокнистую массу необходимо добавить специальные смолы и вещества. После этого влажность продукта снижается до восьми процентов. Для этого он помещается в сушилку (такой агрегат стоит в районе двух миллионов рублей). После этого измельченную и просушенную древесную массу необходимо пропустить через воздушный сепаратор.

С помощью этого прибора происходит процесс отделения крупных волокон, которые не подходят для производства качественной плиты MDF. Остальное отправляется в формующий станок (стоимость – немногим более двухсот тысяч рублей), а затем под пресс.Вначале производится первичное прессование для удаления воздуха из волокон. После этого плиты оказываются под основным прессом, где, благодаря горячему прессованию, они превращаются в полноценные изделия.

Такой агрегат обойдется примерно в восемьсот тысяч.

Финальное прессование производится в три этапа. На первом формируется поверхность плиты при давлении в 350 МПа и температуре в 220 градусов по Цельсию.

На втором производится прогревание внутренней части материала, при этом температура и давление снижаются. На третьем плите придается необходимая толщина. Затем она в виде ленты поступает на пилу, где и разрезается.

После этого необходимо оставить плиты минимум на полчаса, чтобы они окончательно остыли.

Для того чтобы исключить дефекты, остывший материал подвергается шлифовке. Для этого понадобится плоскошлифовальный станок (стоит от восьмидесяти до трехсот тысяч).

Декоративная щепа

Производство красивой цветной мульчи может стать отличным вариантом развития собственного дела. Тем не менее не все начинающие предприниматели видят смысл в этом бизнесе. Причиной тому является недостаток сведений о подобной продукции. Давайте восполним информационный пробел.