Что называют включением в сварке

Что называют включением в сварке — Справочник металлиста

Твердые частички инородного материала попадающие остающиеся в металле сварочного шва после его кристаллизации.

Твердое включение

Код дефекта: 300

Твердое включение — нахождение внутри затвердевшего шва твердого инородного включения (металлического или неметаллического происхождения). Если инородное тело в шве имеет хотя бы один острый угол, такое включение называют остроугольным.

Недопустимый дефект. Наличие в шве инородных включений является причиной появления напряжений.

Дефект обнаруживается методами неразрушающего контроля. Обнаружить включение при внешнем осмотре шва нельзя.

Процесс возникновения твердых включений

Инородные включения, как правило, являются тугоплавкими частицами, которые не расплавляются вместе с металлом шва и остаются в нем после кристаллизации. К другим видам включений которые могут оставаться в шве относят вольфрам, медь, кварц и т.д.

Способы предупреждения

Перед сваркой:

Во время сварки:

- при сварке вольфрамовым электродом плавно увеличивать ток от 5-7 А до рабочего значения;

- не применять сварку вольфрамовым электродом на постоянном токе прямой полярности.

Для устранения дефекта, участок с включением удаляют шлифовальным инструментом и заваривают повторно.

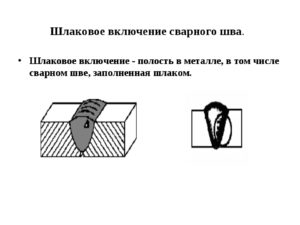

Шлаковое включение

Код дефекта: 301 Буквенное обозначение: Ba

Шлаковое включение — дефект сварного шва, в виде остатков шлака в металле сварного шва оставшегося после кристаллизации металла. Различают шлаковые включения: линейные (3011); разобщенные (3012); прочие (3013).

Допустимый дефект при изготовлении неответственных конструкций.

Недопустимый дефект. При сварке конструкций работающих при малоцикловом нагружении и ответственных конструкций.Включения являются внутренними дефектами поэтому обнаруживаются методами неразрушающего контроля.

Процесс возникновения шлаковых включений

В процессе сварки происходят металлургические реакции раскисления в результате которых образуются оксиды. Эти оксиды являются элементами шлака. Во время сварки шлак всплывает на поверхность жидкого металла. Медленное всплытие шлака приводит к его затвердеванию в шве до момента полного всплытия.

Процесс возникновения флюсовых включений

Не успев вступить в реакцию с жидким металлом гранулы флюса не могут всплыть на поверхность металла до его кристаллизации.

Процесс возникновения

Большинство оксидных включений появляются в результате металлургических реакций проходящих с металлом во время взаимодействия его с электродным покрытием.

Способы предупреждения оксидных включений

Перед сваркой:

- не использовать покрытые сварочные электроды с окисленной поверхностью под обмазкой;

- тщательно очищать поверхность сварочных кромок от ржавчины;

- перед сваркой прокалывать электроды согласно режимам указанным в нормативной документации.

Во время сварки:

- обеспечить надежную защиту металла сварной ванны от кислорода воздуха;

- не использовать электроды с осыпавшимся покрытием;

- вести сварку на необходимой длине дуги.

Для устранения дефекта место его образования зачищают шлифовальным инструментом и заваривают его повторно.

Металлические включения

Код дефекта: 304 Буквенное обозначение: H

Металлическое включение — дефект сварного шва, в виде частей инородного металла в металле сварного шва. Различают включения разных видов металлов: меди (3042), вольфрама (3041), других металлов (3043).

Допустимыми считаются включения округлой формы в небольших количествах при сварке неответственных конструкций.

Недопустимо в ответственных конструкциях поднадзорных органами технического надзора.

Дефект является внутренним и обнаруживается методами неразрушающего контроля.

Процесс возникновения металлических включений

Тугоплавкие и не успевшие раствориться в сварной ванне металлы кристаллизуются в сварном шве образуя металлические включения.

Способы устранения

Дефектный участок шва удаляют после чего заваривают повторно.

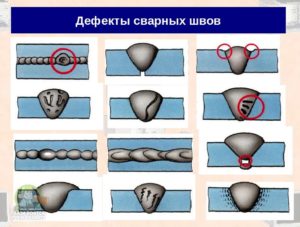

Дефекты сварных швов и причины их возникновения

Отсутствие дефектов соединений при сварке металлов плавлением — единственная гарантия надежности сварных соединений. Дефекты сварных швов уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции.

Причинами возникновения дефектов сварных швов являются нарушения технологического процесса при подготовке, сборке, сварке, термообработке соединяемых узлов, а также небрежностью и низкой квалификацией сварщика.

Классификация дефектов приведена в межгосударственном стандарте ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и определения».

Дефекты сварных соединений подразделяются на шесть групп:

- трещины;

- полости, поры, свищи, усадочные раковины, кратеры;

- твердые включения;

- несплавления и непровары;

- нарушения формы шва (подрезы, усадочные канавки, превышения выпуклости, превышения проплава, наплавы, смещения, натеки, прожоги);

- прочие дефекты.

ТРЕЩИНЫ

Трещиной называется несплошность, вызванная местным разрывом шва или околошовной зоны, которая может возникнуть в результате охлаждения или действия нагрузок. Трещины могут быть продольные, поперечные, радиальные. Они могут быть расположены в металле сварного шва, в зоне термического влияния, в основном металле.

Причинами образования трещин являются большие напряжения, возникающие в сварных соединениях при сварке. Трещины появляются при сварке высокоуглеродистых и легированных сталей в результате слишком быстрого охлаждения. Часто трещины образуются в сварных соединениях жёстко закрепленных конструкций.

По времени образования трещины подразделяют на горячие и холодные.

Также на образование трещин влияет повышенное содержание серы и фосфора. Сера увеличивает склонность металла шва к образованию горячих трещин, а фосфор — холодных. Горячие трещины появляются в то время, когда металл сварного шва находится в состоянии между температурами его плавления и затвердевания.

Они могут быть в двух направлениях – вдоль и поперек сварного шва. Горячие трещины обычно являются результатом использования неправильного присадочного материала (алюминиевые и хромоникелевые сплавы) и его химического состава (например, высокое содержание в составе углерода, кремния, никеля и др.) Горячие трещины могут появиться в результате неправильной заварки кратера, в результате резкого прекращения сварки.

Холодные трещины возникают после того, как сварочный шов полностью остывает и затвердевает. Эти дефекты появляются тогда, когда сварочный шов не выдерживает действующих на него нагрузок и разрушается.

ПОЛОСТИ

Газовая полость – это полость произвольной формы, не имеющая углов, образованная газами, задержанными в расплавленном металле. К продолговатым полостям относятся несплошности, вытянутые вдоль оси сварного шва. К полостям также относятся усадочные раковины и кратеры.

Усадочная раковина – это полость, которая образуется вследствие усадки при затвердевании.

Порой (газовой порой) называется газовая полость обычно сферической формы. Поры могут различаться по размеру и, как правило, распределяются в случайном порядке по сварочному шву. Они могут находиться как внутри шва, так и на его поверхности.

Свищи – продолговатые трубчатые полости, вызванные выделением газа.

Причинами образования газовых полостей служит наличие в зоне сварки масла, краски, окалины, ржавчины и всяких другие загрязнений. Причиной может быть и использование сырых и непросушенных электродов.

Это же и относится и к сырым флюсам и к примесям в защитных газах.

Излишне большая скорость сварки, недостаточный или чрезмерный поток защитного газа нарушает газовую защиту сварочной ванны, что тоже приводит к появлению пор.

Поры появляются и при неверном выборе сварочной проволоки, особенно в том случае, если сварка осуществляется в углекислом газе, при наличии сквозняков, при неисправностях оборудования.

Кратером называется незаваренная усадочная раковина в конце валика сварного шва. Выглядит он в виде воронки в середине сварочного шва при его окончании. Причиной появления служит резкий обрыв дуги. Место кратера должно быть обязательно заварено.

Современное сварочное оборудование имеет специальные программы для заварки кратера. Оно позволяют проводить окончание сварки на пониженных токах, в результате чего кратер заваривается. При автоматической сварке шов обычно заканчивают на выводной планке, где и появляется кратер.

ТВЁРДЫЕ ВКЛЮЧЕНИЯ

Твердые включения – это твердые инородные вещества металлического или неметаллического происхождения, оставшиеся в металле сварного шва.

Виды твердых неметаллических включений: шлаковые включения, флюсовые включения, оксидные включения. Формы включений могут быть самые разные. Обычно такие включения располагаются на границе единения основного металла с наплавленным.

Причины возникновения твердых включений — грязь на кромках, малый сварочный ток и высокая скорость сварки, осыпание обмазки электродов, не удаление шлака с предыдущего слоя при многослойной сварке.

Металлические включения-частицы инородного металла, попавшие в металл сварного шва.

НЕСПЛАВЛЕНИЯ И НЕПРОВАРЫ

Несплавлением называется отсутствие соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва. Несплавления могут быть на боковой поверхности, между валиками, в корне шва.

Причины образования несплавлений — плохая зачистка свариваемых кромок, грязь, большая длина дуги, недостаточная сила тока, большая скорость сварки.

Непровар или неполный провар – это несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения (заполнить зазор между деталями).

Возникновение этого дефекта кроется в малом угле скоса свариваемых кромок и небольшом зазоре между ними.

Загрязнение кромок тоже может быть причиной непроваров. При самом процессе сварки непровар может образоваться из-за недостаточного сварочного тока, завышенной скорости сварки, неточного направления электродной проволоки. Обычно место образования непровара — корень шва.

НАРУШЕНИЕ ФОРМЫ ШВА

Нарушение формы сварного шва – это отклонение формы наружных поверхностей шва или геометрии соединения от установленного значения (Рис.6). К нарушениям формы шва относятся: подрезы, наплавы, прожоги, незаваренные кратеры.

Подрезы – это продольные углубления на наружной поверхности валика шва по краям сварочного шва. Этот вид дефекта обычно вызван неправильно подобранной скоростью сварки и напряжением на дуге.

При слишком высокой скорости сварки и повышенном напряжении, сварной шов образуется «горбатым». Из-за быстрого затвердевания сварочной ванны, в этом случае также образуются подрезы.

Уменьшение скорости сварки устраняет этот дефект.

На подрезы влияет также длина сварочной дуги. При слишком длинной сварочной дуге ширина шва увеличивается, тем самым увеличивая количество расплавленного основного металла.

Так как при увеличении длины дуги тепловложение остается прежним, его не хватает на весь сварочный шов, кромки быстро остывают, образуя подрезы.

Уменьшение длины дуги не только избавляет от подрезов, но и увеличивает проплавление.

Дефекты сварных швов

Надежность конструкции зависит от качества выполненных работ. Дефекты сварных креплений не допускаются, иначе изделие может выйти из строя в самый неподходящий момент.

Халатность при работе, невысокая квалификация мастера, могут повлечь за собой различные проблемы, технологии работ и оборудование должны применяться в соответствие с ГОСТами.

Значения сварных швов могут быть в допуске или напротив, в последнем случае, необходимо заново проделывать работу до достижения требуемого результата.

Дефекты сварных швов

Классификация дефектов сварных швов

При воздействии различных факторов при работе образуются некоторые недопустимые несоответствия шва. Дефекты сварки подразделяются на несколько групп, допуски которых находят подробное описание в ГОСТе:

- Наружные дефекты имеют неравномерную форму конструкции, следствием не соблюдения технологии формирования.

- Согласно ГОСТ-23055, к внутренним бракованным частям принимаются неметаллические либо шлаковые отложения, несплавления и непровары металлических изделий. К выявлению данной категории брака применяются приборы контроля сварочного производства.

Классификация дефектов сваркиКлассификация дефектов сварных швов

Также встречаются сквозные прожоги и трещины, которые недопустимы при эксплуатации материала. Основными недочетами при производстве шва, считаются некачественный металл или оборудование, а также неподготовленный персонал, пренебрегший технологии процесса.

Скачать ГОСТ 23055-78

Трещины

Наиболее опасные дефекты сварного шва являются трещины. Появление данных несоответствий способствует разрушению конструкции, выявляются на линии, рядом располагающихся участках. Дефекты сварных швов образовываются с малым раскрытием после производства соединения, в последующим, в следствии напряжения, размеры увеличиваются.

Классифицируются трещины на:

- Холодные, возникшие после остывания, при температурах ниже 320 °C. Появляются недуги как сразу, так и при эксплуатации устройства. Причиной может являться нарушение технологии сварки, формирования соединения.

- Горячие, формируются при кристаллизации металла на высоких температурах, из-за резкого падения пластических характеристик металла. Способствует дефекту наличие недопустимого количества кремния, водорода, никеля, углерода. Распространение происходит вдоль стыковки либо поперечно, классифицируются на макро и микроскопические трещины.

Продольная трещина на шве

Исправление производится рассверливанием по всей полости, в целях исключения развития, брак удаляется и наваривается новое соединение.

Полости

Произвольная форма, появившееся при результате воздействия газов, называется полостью.

Возникает при расплавлении металла, не полном цикле оттеснения излишних газов, не правильного формирования сварочной ванны.

Несплошности образовываются к форме продолговатых полостей, к категории относятся кратеры и раковины. Основной разновидностью браковки сварки, являются свищи, появившиеся обстоятельствами:

- пластичность металла не соответствует требованиям;

- закалочные структуры;

- неравномерный нагрев.

Дефекты отличаются по форме, глубине и расположению, которое может находится как на внутри, так и на внешней части шва. Свищи имеют продолговатую трубчатую форму, причиной появления являются газы. Не соблюдение технического регламента, а именно наличие на участке сварки масла, окисления и прочих загрязнений ведут к дефекту конструкции.

Полость в сварном шве

Некачественный инструмент может организовать непоправимые разрушения, так же как и использование вспомогательных материалов в виде флюсов. Повышенная скорость изготовления, нестандартный ход защитных газов неблагоприятно воздействуют на характеристики шва. Поры образуются вследствие применения неисправного инструмента, проволоки, чрезмерно проветриваемого помещения.

При обрыве дуги, либо не верного способа выполнения конечного участка, образуются кратеры. Внешний вид обуславливается видом воронки, которую нужно заварить по обнаружению. Современные агрегаты, изготавливающие сварочный шов, способны устранить несоответсвие путем снижения тока по окончанию соединения.

Твердые включения

Инородные вещества любого происхождения являются серьезной проблемой в процессе сварки. Основные ошибки — большая скорость сварки, ток малой силы, загрязненность кромок. Дефекты сварного шва производятся из-за:

- флюсовых остатков;

- шлаковых либо оксидных включений.

Оксидные, образовываются результатом отсутствия зачистки металла, химического воздействия. Шлак, при соблюдении технологии, всплывает на поверхность, однако при некоторых ситуациях остается внутри шва. Защитными газами создается среда, при которой невозможно включения инородного тела. Металлические включения могут быть опасны, т.к. имеют размеры до нескольких десятков миллиметров.

Различные виды включений в сварные швы

Условия возникновения зависят на тип образования:

- разобщенным;

- линейным;

- прочим образованием.

Участок производимых действий по сварки, на котором превышается содержание шлаковых добавок, переваривается. Зачастую включения проявляются на местах стыковки статичного и добавляемого шва, при исполнении многослойных изделий.

Несплавления и непровары

Отсутствие стыковки основного металла, или между отдельными элементами называется несплавлением. Различаются на поверхностные, состоящие между вилками, расположенные при основании шва. Основными причинами несплавлений определяют:

- увеличенная длина дуги;

- несоответствующая зачистка кромок;

- уменьшенный сварочный ток;

- повышенная скорость сварки.

Наличие дефекта статическими соединениями может быть восполнено дополнительным наплавом. В результате, происходит снижение прочности, возникает концентрация напряжений зоной несплавления.

Непровар на шве

Недостаточное сплавление стыка при зоне сварки именуется непровар. Основными причинами является остатки ржавчины, окисления, окалины, других неблагоприятных воздействий.

В следствие уменьшения концентрации, возрастает возможность появления напряжений, отрицательно сказывающихся на конструкции в целом.

При отклонениях от допусков, зоны с непроваренным швом зачищаются до основания, операция по сварке происходит заново.

Нарушение формы шва

Отклонение от заданных параметров формы поверхности шва, геометрического состояния соединения, обуславливается нарушением формы.

Существуют различные нарушения, каждый из которых возникает вследствие определенных условий.

- Подрезы – по краям сварного шва образуется дефект в виде углублений при продольном расположении. Образуется зачастую при повышенной скорости сварки, результатом чего сварочная ванная затвердевает быстрее, чем положено. Увеличенное расстояние дуги способствует распространению ширины шва по металлу, т.к. при такой схеме теплоотдача дуги остается на прежнем уровне, мощности не хватает для расплавления всей полости металла.

- Избыток наплавленного материала, обнаруженный на внутренней стороне сварного шва – превышение проплава. Дефектами линейного смещения называют состояние, при котором соединяемые детали располагаются на разном уровне, между стыками существует разница в высоте. Существует угловой тип брака, при ситуациях, когда угол асимметричен стыковому элементу.

- Наплав – избыточное количество материала, образованное при процессе стыковки шва. Дефект образуется вследствие излишне длинной дуги, неверного наклона электрода, повышенного сварочного тока.

- Прожог – сквозное отверстие, образованное в результате вытекания металлической составляющей сварочной ванны. Брак образуется результатом использования большого тока при малой скорости движения электродом, плохая подкладка или неверный зазор кромок.

Нарушение формы шва

Также существуют прочие неприятности, связанные с формой, к примеру, вогнутые края шва, образованные со стороны корня соединения. К прочим несоответствиям приравниваются задиры поверхностного типа, случайная дуга, брызги металла, и другие.

Методы обнаружения и контроля

Качественный шов имеет соответствующие показатели маркировки. На крупных предприятиях каждый специалист устанавливает определенное клеймо на стыкуемый участок. Для обнаружения дефектов применяются следующие способы:

- визуальный осмотр;

- цветная дефектоскопия;

- ультразвуковой метод определения бракованных участков;

- радиационный;

- магнитный метод.

После того, как обнаружен дефект, сотрудником отдела качества определяется дальнейшая судьба детали, в большинстве случаев они отправляются на доработку. Наплывы удаляются с помощью абразивного инструмента, путем механических воздействий. Заварка применяется при дефектоскопии крупных трещин, с предварительным зачищенным местом остаточной сварки.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Что называют включением в сварке

Отсутствие дефектов соединений при сварке металлов плавлением — единственная гарантия надежности сварных соединений. Дефекты сварных швов уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции.

Причинами возникновения дефектов сварных швов являются нарушения технологического процесса при подготовке, сборке, сварке, термообработке соединяемых узлов, а также небрежностью и низкой квалификацией сварщика.

Классификация дефектов приведена в межгосударственном стандарте ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и определения».

ПРОЧИЕ ДЕФЕКТЫ

К прочим дефектам относятся: случайная дуга, брызги металла, вольфрамовые брызги, поверхностные задиры, утонение металла и другие дефекты.

Случайная дуга – повреждение основного металла, возникшее в результате случайного горения дуги (короткое замыкание электрода на основной металл).

Брызги металла — дефекты в виде затвердевших капель на поверхности сварного шва или основного металла, образовавшихся во время сварки. Причинами возникновения этого дефекта являются: завышенный сварочный ток, некачественное покрытие электрода, отсутствие защитных покрытий, обеспечивающих легкое удаление брызг после сварки.

Поверхностные задиры – повреждения поверхности из-за удаления временно приваренного приспособления.

Неравномерная ширина шва, неровная поверхность — несоответствие геометрических размеров шва, требуемым. Появляется дефект по причине неустойчивого режима сварки, неточного направления электрода.

Какие бывают дефекты сварных швов, классификация по группам

При проведении сварочных работ необходимо предпринимать все меры по увеличению качества сформированного шва. От степени качества зависит длительность эксплуатации изделия.

Дефекты сварочных швов могут проявляться под действием ряда факторов, среди которых такие, как несоблюдение технологии, отсутствие необходимой квалификации сварщика, халатность, некорректная работа оборудования.

В зависимости от степени отклонения параметров от нормы выделяют допустимые и недопустимые дефекты. Все нормы определены ГОСТ 30242-97.

Указанный документ носит название «Дефекты соединений при сварке металлов». В нем, прежде всего, определено понятие дефекта. Под этим термином подразумевается отклонение от показателей, определенных ГОСТом, техническими условиями и чертежами проектов.

Дефекты сварочных швов разделены по группам.

- Первую группу составляют трещины. Это дефект, вызванный разрывом шва. Трещина может возникнуть при резкой смене температур или при воздействии механической нагрузки.

- Полости или поры имеют произвольную форму. Образуются в расплавленном металле при наличии в нем задержавшихся газов.

- Твердые включения представлены инородными телами, попавшими в расплавленный металл при формировании шва.

- Непровары и несплавления определяются, как ненадежное соединение между металлом шва и основным материалом или полное отсутствие такового.

- Под нарушениями формы шва подразумевают отклонения от принятой геометрии, которая определена для наружных поверхностей шва.

- Дефекты сварки, не попавшие в перечисленные группы.

Согласно указанному стандарту каждый дефект обозначается трехзначным кодом или четырехзначным числом, показывающим его разновидность.

К примеру, если натек маркируется числом 509, то натек в горизонтальной плоскости, как его разновидность – 5091.

Некоторые дефекты имеют буквенное обозначение. Порядок их использования согласована с международным институтом сварки. В такой стандартизации трещина обозначается литерой «Е», а полость – «А».

Группа 1. Трещины

Дефекты типа 100 или «Е» считаются недопустимыми. В зоне образования трещины непременно произойдет разрушение конструкции. Разрыв происходит в самом шве или в зоне непосредственной близости.

При возникновении трещины раскрытие может быть минимальным, однако действие нагрузок приводит к стремительному разрушению. По статистике данный вид дефектов проявляется при сварке легированных и углеродистых сталей.

Повышается риск возникновения трещины при быстром охлаждении шва.

Причиной образования трещин является наличие в металле углерода, кремния, серы, никеля или водорода. При несоблюдении технологии в области шва возникают излишние напряжения. Чтобы устранить уже образовавшиеся трещины следует сначала засверлить их концы. Затем трещина удаляется строжкой, а место ее локализации зачищается и заваривается заново.Трещины можно классифицировать по происхождению, они делятся на холодные и горячие.

- Холодные трещины образуются после остывания шва, когда температура составляет 300°C градусов. Такие дефекты могут проявить себя и спустя достаточно продолжительное время. Фазовые превращения, происходящие при кристаллизации металла, резко снижают показатели прочности. Атомарный водород не полностью улетучивается и провоцирует появление трещин. Избежать этого можно лишь, обеспечив защиту сварочной ванны.

- Горячие трещины возникают при высоких температурах (1100-1300°C градусов). При кристаллизации происходит процесс, обратный линейному расширению. Стягивание металла приводит к разрыву. Такого вида трещины направлены не только вдоль шва, но и поперек него. Образуются разрывы на границе зерен кристаллов.

Трещины можно разделить по размерам. Макроскопические трещины (100; Е) оцениваются визуально. Микротрещины (1001) проявляются только при использовании увеличительных приборов. Зачастую приходится применять пятидесятикратное увеличение для наблюдения дефекта.

Группа 2. Поры

Поры в металле представляют собой полости, которые заполнены газом. Они начинают образовываться, когда металл находится в жидком состоянии.

В это время наблюдается процесс газообразования, но только часть пузырьков выходят наружу. Размер полости варьируется от микрометров до нескольких миллиметров.

Иногда наблюдаются целые скопления пор, образующие раковины. Обычно полость имеет округлую форму.

Поры могут появляться по ряду причин. Первая из них – низкое качество очистки поверхностей от загрязнений. На кромках могут оставаться частички ржавчины, окалины, масла. При большой скорости сварки газ просто не успевает выйти из жидкой субстанции, оставаясь в ней в виде пузырьков. Как было уже отмечено, тенденция к образованию пор особенно выражена при работе с углеродистыми сталями.

Нарушение технологии сварки приведет к негативным последствиям. Особое внимание следует обратить на климатические условия. Повышенная влажность влияет на состояние флюса. Возникновение пор приводит к тому, что после предварительной строжки поверхности приходится зачищать и сварку повторять.

Полость (200; А) может быть произвольной формы со скругленными углами. Внутри пузырька содержится водород, азот или окись углерода. Постепенно металл застывает и образуется пора.

Зачастую разделяют эти два понятия, так как пора имеет сферическую форму, а полость – неправильную. Но в данной классификации эти дефекты идентичны. Серия пор, распределенных равномерно (2012) – дефект, наблюдаемый при работе с цветными металлами.

Его разновидностью является цепочка (2014) и скопление пор (2013).

Частным случаем поры выступает свищ (2016; Ab). По индексу видно, что это дефект того же типа, однако свищ представлен трубчатой полостью, пронизывающей шов насквозь. Причина его возникновения заключается в повышенной влажности.

Форма свища зависит от выделившегося газа. Иногда свищ возникает при перегреве металла или случайном КЗ, вызванном соприкосновением вольфрамового электрода с поверхностью.

Исправлять такой дефект приходится полным удалением металла с последующей переваркой.Кратер, маркирующийся, как дефект 2024 или «К», образует раковину с одного края валика шва. Обычно появляется в результате резкого отрыва электрода. Если с виду кратер не имеет трещин, то при детальном рассмотрении они чаще всего проявляются, поэтому такой дефект приходится устранять.

Образование кратера – результат неумелых действий сварщика.

Группа 3. Твердые включения

Инородные частицы снижают показатели прочности шва и выступают местами локализации чрезмерных напряжений. При обнаружении твердых включений проводят строжку до тех пор, пока не появится здоровый металл, а затем повторяют процесс сварки.

Дефект 300, заключающийся в попадании металлических частиц в зону шва, при наличии хотя бы одного острого угла называется остроугольным включением.

Примером такого дефекта выступает шлаковое включение (301; Ba), флюсовое включение (302; G), оксидное включение (303; J) и металлическое включение (304 H).

Шлаковое включение разделяется на линейное (3011), разобщенное (3012) и прочие (3013). Шлак, который образуется в результате плавления присадки или флюса, всегда всплывает вверх.

Но при нарушении технологии ведения электрода или при высокой скорости сварки он зачастую остается внутри расплавленного металла. Для работы в среде защитного газа явление шлаковых включений встречается редко.

Существуют установленные нормы размеров частиц, при которых допускается эксплуатация детали. Если эта норма превышена, то шов вырубается и переваривается.

Флюсовые включения подразделяются на те же самые типы (3021, 3022 и 3023 соответственно). Они возникают из остатков флюса, который не успел прореагировать с металлом. Обычно он всплывает на поверхность, но могут оставаться части внутри, образуя дефект.

Подобная ситуация возникает при неправильном подборе флюса. Например, если он представлен в виде крупных гранул. Провоцировать возникновение включений может также и завышенная скорость сварки.

Оксидное включение – это попавший в металл шва оксид. Он образуется в результате реакции металла с кислородом. Оксидная пленка тугоплавкая и труднорастворимая, поэтому при ее появлении обязательно образуется дефект.Чтобы избежать возникновения пленки, нужно обеспечить защиту сварной зоны активными или инертными газами. Следует также особое внимание уделить подготовке поверхностей.

Оксидные включения обычно располагаются в виде прослойки в массиве, что приводит к разрушению шва.

https://www.youtube.com/watch?v=WgvxI3uo_2M

Металлические включения вольфрама (3041), меди (3042) и других элементов (3043) могут возникнуть при недостаточной защите сварочной ванны.

В большинстве случаев подобные дефекты можно наблюдать при случайном КЗ вольфрамового электрода. Распознать ситуацию можно по характерному треску и резким вспышкам дуги.

Вольфрам имеет высокую температуру плавления, поэтому не растворяется в жидком металле.

Группа 4. Несплавление и непровар

Для несплавления характерным признаком является плохое соединение между элементами шва и металлом заготовки.

Разновидностями дефекта являются несплавления по боковой стороне (4011), между валиками (4012) и на окончании шва (4013). Такие дефекты, как несплавления, характерны для дуговой сварки.

Суть его заключается в том, что металл кромки не расплавился полностью, поэтому стык получился некачественным.

Нередко тому предшествует неправильная разделка кромок или ошибки в выборе положения электрода. Усугубляет ситуацию химическая неоднородность металлов. Сварщик обязан точно установить все параметры сварки (силу тока, скорость формирования шва).

Дефект 402 или «D» — неполный провар. Непровар технически похож на несплавление. Отличием является то, что в данном виде нарушения технологии наблюдаются участки, где металл не смог проникнуть в корень соединения.

Непровар может наблюдаться между основным материалом и металлом шва, а также между слоями шва при многослойной сварке. Наблюдается непровар при двусторонней сварке в середине сечения.

Заметить дефект можно визуально, ведь в окончании зоны наблюдается трещина.

Непровар может привести к снижению прочности конструкций. Особенно чувствительны швы с непроваром при вибрационных нагрузках. Даже мелкие участки с дефектом снижают показатели на 40%.

Непровар корня ухудшает прочность соединения на 70%. Как и при несплавлении, в данном случае причина кроется в неправильном выборе режима сварки. Дефект между слоями возникает при плохой обработке поверхностей.Дефект исправляется путем удаления шва и повторного сваривания.

Группа 5. Нарушение формы шва

Перед выполнением сварочных работ происходит предварительное проектирование, в результате которого устанавливается геометрия будущего шва. Отклонение формы от установленных норм квалифицируется, как дефект 500.

Нарушение формы шва не только негативно влияет на его прочность, но и ухудшает эстетический вид. К причинам относят возможные скачки напряжения сети, неравномерная подача проволоки или неверный угол наклона электрода.

К наиболее часто встречающимся дефектам данного вида относят различные подрезы. Они ослабляют устойчивость конструкции к нагрузкам. Подрез возникает при превышении силы тока или при увеличении пламени газовой горелки.

Современные полуавтоматы позволяют контролировать режим сварки, поэтому в последнее время подрезы стали значительно реже встречаться, однако при недостаточной квалификации сварщика данный дефект имеет место быть.

Исправляются подрезы повторным наложением ниточного шва. Если при этом эстетика теряется, то прочность соединения приходит в норму. В работе с тонкими листами металлов возникают прожоги. Наличие прожога (510).

Он визуально определяется в виде сквозных отверстий и свидетельствует о том, что на инверторе установлена слишком большая сила сварочного тока.

Устранение прожогов связано с зачисткой мест их локализации и повторным провариванием.

Группа 6

Все остальные дефекты, не попавшие в предыдущие группы, позиционируются, как дефекты 600. К ним относится случайная дуга, разбрызгивание, задиры и уменьшение толщины металла. Несмотря на большое разнообразие дефектов сварочных швов, разработаны вполне определенные рекомендации по их недопущению.

Начинающему сварщику трудно будет соблюдать все требования, однако профессиональные мастера без проблем могут избежать некачественного результата. Необходимо изначально выработать методику ведения сварки. Для этого предстоит решить такие вопросы, как выбор оборудования, выбор расходных материалов, правильная обработка поверхностей, техника ведения сварки.