Сколько видов сварки существует

Особенности и характеристики видов сварки

Жизнь современного человека тесно связана с вещами, изготовленными с применением сварочных технологий. Речь идет не только о соединении металла, но и прочих материалов, которые можно соединить на молекулярном уровне. В статье будут рассмотрены основные виды сварки.

Понятие процесса

Сварка – это технология создания неразъемного соединения между двумя поверхностями, путем интенсивного температурного воздействия.

Физические признаки

Металлы отличаются высокой температурой плавления. Без дополнительных факторов площадь контактные части свариваемых изделий не будут взаимодействовать друг с другом.

Для изменения агрегатного состояния металла требуется повысить его температуру.

По достижению определенного уровня создаются условия, при которых появляется возможность выполнить стыковку деталей с получением крепкой межатомной связи между поверхностями.

Технологичность – главное свойство сварных работ

Применяемые типы сварки зависят от характеристик рабочих элементов, а также производственных условий. Наиболее употребительными являются следующие технологии:

- Дуговая.

- Плазменная.

- Газовая.

- Сварка давлением.

- Стыковая.

- Холодная.

Важность свойств

В процессе соединения заготовок необходимо обеспечить надежную защиту зоны температурного воздействия от агрессивного влияния кислорода в атмосфере. В противном случае в области обработки будут активно развиваться коррозионные процессы, ухудшающие качество конструкции. Основные способы предотвращения контакта расплава с воздухом:

- флюс;

- вакуум;

- защитные газы;

- пена.

Классификация

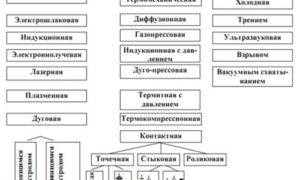

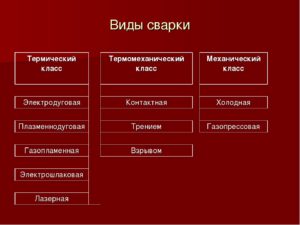

Классификацию сварки металлов осуществляют исходя из характера воздействия на плоскость:

- Термический класс. Характеризуется бесконтактным способом воздействия на поверхность – электрической дугой или пламенем газа.

- Термомеханический класс. Данный вид сварочных работ сочетает в себе бесконтактное воздействие, для достижения нужной температуры, а также механического давления для выполнения соединения.

- Механический класс. Заданные тепловые параметры получают исключительно за счет механического воздействия на соединяемые изделия.

Ниже будут рассмотрены виды сварок и их краткая характеристика, для каждого класса.

Сварочная дуга

Сварочная дуга – это источник тепловой энергии для расплава металла. Представляет собой электрический разряд, возникающий при разрыве цепи. В качестве питающего механизма применяются устройства, работающие на постоянном или переменном токе.

Электродуговая

Электродуговая технология – наиболее распространенный способ соединения металлических изделий. Своей популярностью обязан относительной простоте применяемого оборудования и низкой себестоимости выполнения работ. Известно несколько видов дуговой сварки.

Ручная дуговая

Работы выполняются электродами с флюсовым покрытием и аппарата для сварки. Метод получил свое название благодаря функциям, которые осуществляются сварщиком:

- Выбор направления движения стержня и его скорость.

- Длина дуги;

Под действием высокой температуры флюс расплавляется. Одни компоненты попадают в зону расплава, улучшая качественные характеристик, другие остаются на поверхности, образуя защитную пленку.

Неплавящимся электродом

В качестве электродного материала используются тугоплавкие элементы: вольфрам или графит. Температура плавления базовой поверхности ниже, чем у электрода. Это обстоятельство увеличивает срок эксплуатации стержней. Допустимо использование присадочных металлов. Ввиду отсутствия флюса, работы ведутся в среде инертных газов.

Механизированная плавящимся электродом в среде защитного газа

Данный вид работ характеризуется применением особого присадочного материала – электродной проволоки, состав который зависит от свойств рабочей поверхности. Для подачи материала в зону сварки используют подающие механизмы.

Они могут быть как одним из узлов агрегата, так и автономным оборудованием. Проволока не имеет защитного покрытия, поэтому соединение выполняют под защитой газа. При его отсутствии используют особый тип присадки – порошковую проволоку, которая содержит флюс для защиты шва.

Для работы применяются аппараты, функционирующие в полуавтоматическом режиме.

Под флюсом

В этом случае на зону соединения вносят флюсовый состав, при плавлении которого возникает газовый пузырь, служащий барьером для вредных атмосферных факторов. Подчиняется требованиям ГОСТа 8713-89. На серийных производствах имеются установки, выполняющие сварку под флюсом в автоматическом режиме.

Электрошлаковая

Особенностью метода является система подачи тепловой энергии: ток проходит через флюс, нагревая его. Затем происходит плавление присадочного материала и заготовки. Способ незаменим при вертикальных соединениях с углублением, относительно основной плоскости.

Орбитальная

Метод промышленного стыкования поверхностей с круглым сечением, таких как трубы. Существует два способа реализации неразъемной связи. В первом случае заготовки вращаются вокруг своей оси.

Под действие силы трения достигается рабочая температура. Во втором случае изделия зафиксированы, а вокруг них вращается подвижная головка аппарата для дуговой сварки.

В этом случае используется электродная проволока.

Газопламенная

Технология характеризуется использованием тепловой энергии, образующейся при сгорании горючих газов и их смесей. В зависимости от массовой доли кислорода, определяется характер пламени. Оно может быть трех типов:

- окислительное;

- нейтральное;

- восстановительное.

Плазменная

Рабочим инструментом является плазмотрон, генерирующий высокотемпературную плазменную дугу. В качестве механизма регулировки струи используют электромагнитные силы, увеличивая скорость ионов до необходимой величины. Помимо сварки, плазму используют наплавки, резки и напыления.

Электронно-лучевая

Высокотехнологичный метод, отличающийся принципом нагрева поверхности – для повышения температуры используется электронная пушка, которая создает поток электронов. Соединение элементов выполняют в условиях вакуумных камер.

Лазерная

На зону соединения воздействуют тонким лазерным лучом, который характеризуется точностью обработки и малым влиянием на зону вокруг шва. Это помогает избежать деформаций при работе с тонколистовыми материалами. Специалисты рекомендуют варить конструкции в среде защитных газов.

Стыковой метод соединения пластмасс оплавлением

Исходя из названия, для оплавления пластиковых изделий используется нагревательный элемент с покрытием из тефлона.

С закладными нагревателями

Еще один метод соединения полимеров. Нагрев осуществляется элементами сопротивления, которые устанавливают на соединительную муфту. После монтажа заготовки подается электрический ток, расплавляющий пластик.

Кузнечная

В качестве рабочего инструмента использовался кузнечный молот, деформирующий заготовки. Является самым старым способом выполнения соединения. В настоящее время практически не используется.

Контактная

Наиболее популярный способ данного класса. Рабочий цикл включает в себя два этапа. Первый – плавление поверхности до пластичного состояния. Второй – давление на нагретые элементы, которое может осуществляться как вручную, так и с помощью различных приводных механизмов. Подвидами контактной технологии являются.

Точечная

Популярная технология, которая может быть реализована в домашних условиях. Изделие помещают между двумя стержнями, выполняющими роль электродов. На них подается кратковременный импульсный заряд, нагревающий плоскость. Затем заготовка сжимается электродами, образуя межатомное соединение.

Стыковая

Основное отличие технологии заключается в ширине воздействия на поверхность. Соединение выполняется по всей плоскости касания. Существует два способа создания соединения:

- сопротивлением;

- непрерывным оплавлением.

Рельефная

Метод характеризуется специфической подготовкой к свариванию. На контактные плоскости предварительно устанавливают возвышения, называемые рельефами. После выполнения стыковки по точкам на них подают электрический ток, который вызывает деформацию рельефов.

Диффузионная

В основе технологии лежит явление диффузии – взаимного проникновения частиц друг в друга. При повышении температуры интенсивность движения атомов возрастает, создавая оптимальные условия для соединения деталей. Процесс протекает в условиях безвоздушного пространства или в среде защитных газов.

Высокочастотными токами

Металл плавится под влиянием токов высокой частоты. После кристаллизации обрабатываемой зоны образуется прочный сварной шов.

Трением

Основное преимущество данного способа сочленения – возможность работы с разнородными металлами.

Согласно технологическим требованиям, одна заготовка должна быть надежно зафиксирована в специальном суппорте. Вторую раскручивают вокруг своей оси и под давлением стыкуют с первой.

Тепловой энергии, которая выделяется за счет силы трения, достаточно для образования новых молекулярных связей.

Взрывом

Основной способ для получения биметаллических соединений. Для спекания заготовок используют тепловую энергию, которая освобождается при взрыве.

Ультразвуковая

Данный способ использует ультразвуковые колебания для образования неразъемных связей между атомами. Уникальность технологии заключается в возможности сваривания различных материалов, начиная от металла, заканчивая кожей или стеклом.

Холодная

Уникальный метод сваривания материалов, который отличается низкой рабочей температурой, находящейся ниже уровня рекристаллизации структуры металла. Технологические требования заключаются в тщательной подготовки рабочей плоскости. Она должна быть очищена от чужеродных элементов. Непосредственно перед началом цикла производят обезжиривание поверхности.

Эту сварку давлением применяют для работы с материалами, чувствительными к температурным перепадам.

Международные обозначения

При выполнении работ на территории России, в строительстве и других отраслях промышленности, все сварочные процессы подчиняются требованиям ГОСТа Р ИСО 4063-2010. Это отечественный аналог международного стандарта ISO 4063:2009.

В искусстве

Художественная сварка – это недавно зародившееся направление в искусстве. Мастера, занимающегося созданием скульптурных композиций называют арт-сварщиком. В Москве, и других крупных городах, проходят многочисленные выставки, которые знакомят ценителей с новыми произведениями.

Можно с уверенностью утверждать, что художественной сваркой по металлу с каждым годом интересуется все больше людей.

Заключение

В статье было рассказано, какие бывают виды сварки: от электросварки до соединения ультразвуком.

Изучаем основные виды сварки

Сварку называют технологичным процессом по созданию единства между двумя соединёнными сварными частями с помощью межатомного взаимодействия, произошедшего при помощи нагревательной операции (общей и местной), пластичном образовании или объединённости этих двух составляющих. Сегодня существует множество видов сварки (количество их видов близко к 100), характеристика которых позволяет классифицировать на физическую, техническую и технологическую разновидности. Остановимся на каждой более подробно.

Важность технологических свойств

Техничность обеспечивают:

- защищённость металлического компонента в сварочном шве;

- бесперебойность процессов;

- механизация сварочного процесса.

Основные виды сварки бывают:

- воздушными;

- вакуумными;

- защитно-газовыми;

- под флюсными;

- по флюсными;

- пенными;

- комбинарно — защитными.

В зависимости от характера заменяемости. Какие же виды сварки способны нам помочь? Заменять защитный газ возможно активными газами (углекислым, азотным, водородным, водяным паром и смесью активных газов) — mig, инертными газами (аргонным, гелийным и их смесью) – mag и совокупностью активных и инертных газов.

Расплавленность металлического объекта делят на струйные и контролируемо-атмосферные. Струйные способствуют защитной реакции расплавленного вещества на сварной дужке. Характеризуются односторонностью действий, поэтому так же и названы. Если защищённость от сварочной дужки с корнем шва, то двусторонностью с таким же названием.

Непрерывности характера операций. Включает виды сварки плавлением, состоящие в беспрерывности и прерывности.

Преимущества сварочного процесса в виде дуги

Операцию в виде дуги считают самой используемой разновидностью сварки. Подобные виды сварки необходимы как для промышленной, так и бытовой сфер.

Предназначение состоит в расплавливаемых процедурах свариваемых веществ с помощью выделений тепла электродужками. Вслед за актом застывания идёт единство элементов.

Имеется потребность в сильноточном электроснабжении, работающим с пониженным напряжением. К его зажимным механизмам присоединён электродный провод для прикасания свариваемой детали.

Остановимся на подвидах электродуговых сварных работ. Они бывают:

- Ручными. Преимущество заключается в проведении работ с пространственным положением любой степени сложности. Использование специального электрода, покрытого флюсом. Покрытие необходимо для защиты металлических швов от влияния внешних факторов. Сварной процесс производится при постоянном токе с прямым или обратно полярным, а также переменным током (ММА-сварка). Это способствует применению работ по коротким и криволинейным швам в местах, имеющих труднодоступность.

- Под воздействием неплавящего электродного элемента. Графитный или вольфрамовый стержень берут в виде электрода. Сварочная операция производится с участием инертных (mig) и активных (mag) газов;

- При воздействии плавящего электрода. Используют проволоку из стали, меди или алюминия в качестве заменителя электрода для подведения тока через токопроводящий наконечник. Электродугой расплавляется проволочка, приводя механизм в действие (ММА-плавка);

- Под флюсом. Процесс почти аналогичный предыдущему, но действие осуществляется флюсом;

- Электрошлаковыми. Теплоисточником считают шлак, через который перемещается ток. Данный способ приемлем для толстостенных конструкций.

На сварку влияет и пламя, которое разное в зависимости от кислородного давления. Если оно велико, то сварка не происходит, а осуществляется скатываемость материалов из сварочных ванн. Виды сварочного пламени также разнообразны. Их делят по принципу:

- Восстановления, происходящего при взаимодействии кислорода с ацетиленом.

- Окисления, происходящего при взаимодействии больших кислородных объёмов.

- Науглероживание, происходящего при низком соотношении кислорода и ацетилена.

Сварка в защитной газовой среде

Остановимся подробнее на разновидности электродугового сварочного процесса, при котором плавление осуществляется в защитной газовой среде. Газообразные вещества подразделяют на инертные и активные. А методологически сварные работы разделяются на миг и маг разновидности.

Основное значение метода состоит в универсальности использования материала, берущееся при совокупности механизационных степеней и сварочных позиций.

Характер сварки под воздействием защитных газов позволяет производить подобную операцию для сваривания всех материалов, поддающихся сваркам (ММА сварка).

Нелегированность и легированность стального сырья способствует свариванию в среде активного защитного газа, к примеру, углекислого. Этот процесс назван «свариванием в среде активного защитного газа» или в краткой форме mag (металлический химический процесс сварной направленности при воздействии активных газов).Сталь высоколегированной разновидности и материалы, подобные алюминию, магнию, никельным сплавам, титану подвергаются плавлению под воздействием инертных газов (к примеру, аргона). Этот процесс назвали «свариванием в среде инертного защитного газа» (mig).

Методы снижения напряжения и деформации

Напряжение и деформацию нужно несколько снизить. Это возможно методами термическими, механическими и термомеханическими.

Механически обрабатывают детали с обработкой, что также снижает свойства кристаллической решётки.

Прокатка металла – эффективность метода. Но осуществим только на предприятии. Доступен и прост – метод проковки, где горячий шов подвергается ударной обработке, сняв остаточное напряжение ММА.

К третьему включают совокупность термической и механической видовой категории. Взяв самые преимущественные свойства, добиваются максимальности эффективности.

Виды сварочных швов

Сварочные швы бывают нескольких видов, в зависимости от следующих параметров.

Способ удержания расплавленных металлов

- подкладные из меди, керамики, асбеста, флюса, газа и т.д;

- безподкладочные.

Сторона накладывания

- односторонние;

- двусторонние.

Материал сварного соединения

- при углеродистой и легированной стали;

- цветмета;

- биметалла;

- винилпласта;

- полиэтилена.

Расположение деталей один к другому

- остроугольным;

- тупоугольным;

- прямоугольным;

- одноплоскостным.

Объём металла

- нормальным;

- ослабленным;

- усиленным.

Соединения сварочные

Сварной – неразъёмно-соединённая деталь, подразделённая на:

- стыковую;

- угловую;

- нахлёсточную;

- тавровую;

- торцевую.

Стыковые соединения — объединение торцевых частей одноплоскостных или одноповерхностных. Размер может быть сходным или различным. Применение – для сваривания труб и резервуаров.

Угловые – объединение угловых элементов. Широко применяются в строительстве.

Нахлёсточные – предусматривающие наложения двух компонентов частично-перекрытого вида, находящихся в одних плоскостях.

Тавровые называются соединения, с расположением двух торцовых частей определённым плавящимся способом.

Сколько видов сварки существует — Справочник металлиста

Сварку называют технологичным процессом по созданию единства между двумя соединёнными сварными частями с помощью межатомного взаимодействия, произошедшего при помощи нагревательной операции (общей и местной), пластичном образовании или объединённости этих двух составляющих. Сегодня существует множество видов сварки (количество их видов близко к 100), характеристика которых позволяет классифицировать на физическую, техническую и технологическую разновидности. Остановимся на каждой более подробно.

Виды электродуговой сварки

Остановимся на подвидах электродуговых сварных работ. Они бывают:

- Ручными. Преимущество заключается в проведении работ с пространственным положением любой степени сложности. Использование специального электрода, покрытого флюсом. Покрытие необходимо для защиты металлических швов от влияния внешних факторов. Сварной процесс производится при постоянном токе с прямым или обратно полярным, а также переменным током (ММА-сварка). Это способствует применению работ по коротким и криволинейным швам в местах, имеющих труднодоступность.

- Под воздействием неплавящего электродного элемента. Графитный или вольфрамовый стержень берут в виде электрода. Сварочная операция производится с участием инертных (mig) и активных (mag) газов;

- При воздействии плавящего электрода. Используют проволоку из стали, меди или алюминия в качестве заменителя электрода для подведения тока через токопроводящий наконечник. Электродугой расплавляется проволочка, приводя механизм в действие (ММА-плавка);

- Под флюсом. Процесс почти аналогичный предыдущему, но действие осуществляется флюсом;

- Электрошлаковыми. Теплоисточником считают шлак, через который перемещается ток. Данный способ приемлем для толстостенных конструкций.

На сварку влияет и пламя, которое разное в зависимости от кислородного давления. Если оно велико, то сварка не происходит, а осуществляется скатываемость материалов из сварочных ванн. Виды сварочного пламени также разнообразны. Их делят по принципу:

- Восстановления, происходящего при взаимодействии кислорода с ацетиленом.

- Окисления, происходящего при взаимодействии больших кислородных объёмов.

- Науглероживание, происходящего при низком соотношении кислорода и ацетилена.

Основные виды сварки

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами.

Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты.

Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой.

Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна.

Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

ММА

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако.

Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него.

Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Основные виды сварки

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают.

Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами.

Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный.

Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой.

Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна.

Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

TIG

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто.

(А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем.

Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т.н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

MIG-MAG

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла.

Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла.

Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS).Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой.

Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги.

А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки.

Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Автор текста: Ю.Шкляревский