Технология переработки молока и производство молочных продуктов

Информация для организации бизнеса по производству молока и молочных продуктов

В той или иной форме молоко употребляет каждый житель нашей страны. Соответственно, данный бизнес можно отнести к категории высокорентабельных. Благодаря автоматизации производства, уже на начальном этапе работы можно выйти на существенные объемы, предлагая целый перечень полезных для здоровья и вкусных продуктов питания.

Сырьевая база завода

Существует два варианта сырьевого обеспечения завода: содержание собственного стада и закупка готового молока в близлежащих фермерских хозяйствах.

Во втором случае рекомендуемое минимальное количество поголовья колеблется в пределах 300-500 животных.

Для качественного содержания следует позаботиться о строительстве (аренде) коровников, обеспечении кормами, местами для выпаса, покупке доильного и другого оборудования, а также ветеринарном обслуживании животных.

Подробнее про разведение КРС молочного направления.

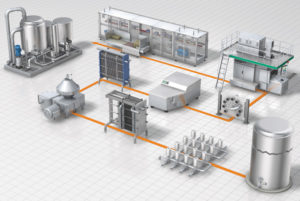

Оборудование для производства молока и продуктов из него

Оптимальным с точки зрения эффективности является покупка готового мини-завода по изготовлению молокопродукции – нового или уже действующего.

Между тем, бывшее в употреблении оборудование для производства и переработки молока следует подвергнуть тщательной технологической экспертизе.

Нередко оно не соответствует тем или иным современным требованиям либо имеет поломки, способные привести к простоям и незапланированным тратам на ремонт.Выбор конкретного технологического решения зависит от ассортимента продукции и размера стартового капитала. Минимальный комплект оборудования для переработки молока и производства продукции из него включает следующие агрегаты:

- емкостное оборудование, в том числе, тару для приема, хранения сырья, заквасочники и ванны пастеризации;

- сепараторы для обезжиривания молока и очистки продуктов от посторонних примесей;

- гомогенизаторы, использующиеся в процессах приготовления сливок, сгущенного молока, мороженого и иных продуктов, где требуется создание мелкодисперсных масс и эмульсий;

- пастеризаторы для тепловой обработки молока с целью удаления бактерий;

- охладители с режимами непрерывного действия для обеспечения круглосуточной работы завода;

- диспергаторы и эмульгаторы, которые превращают сухие смеси в эмульсии в процессах изготовления сметаны, майонеза, сырков и т. д.;

- специализированные установки для производства молока сгущеного, творога, масла и другие, позволяющие с минимальными вложениями расширить ассортимент;

- оборудование для мытья и дезинфекции использующихся агрегатов;

- упаковочная линия.

Технология производства молока + как делают

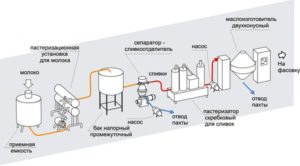

В большинстве случаев получение сырья и непосредственно изготовление из него молока, поставляемого потребителю, выполняются на разных предприятиях. Сырое молоко нормализуют либо пропускают через сепаратор, в результате чего отделяются сливки. Молоко и сливки являются основным сырьем для производства всех видом молочных продуктов.

Важный этап технологического цикла – приемка и проверка сырья. В заводской лаборатории продукцию проверяют по таким показателям как содержание белков, жиров, углеводов, примесей, антибиотиков, выполняют оценку вкуса и запаха, плотности, кислотности, микробиологический анализ.

После этого молоко перерабатывают – очищают и охлаждают в сепараторных и фильтрующих агрегатах. Также на этом этапе регулируется жирность продукта путем добавления сливок.

Важнейший этап производства молока и продуктов из него – пастеризация. В ходе процесса из продукта удаляются возможные инфекции и бактерии. Для этого молоко нагревают до температуры 65-90°С. Время нагрева зависит от температуры – чем она выше, тем короче цикл.

При этом важно, чтобы продукт сохранил вкус, запах, цвет и консистенцию. Как правило, пастеризация выполняется при температуре 65°С на протяжении 30 минут в ваннах объемом 300-600 л. Молоко небольшими порциями пропускают между нагретыми пластинами, а затем охлаждают.

Финальная стадия – расфасовка продукции в пластиковые (реже стеклянные) бутылки, пакеты из полиэтилена или коробки из гидроустойчивого картона. При помощи автомата наносится маркировка с указанием даты производства и срока годности. После этого молоко готово к отправке потребителю.

ГОСТ – 31450-2013.

— Как делают:

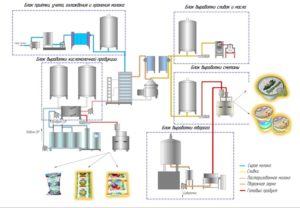

Технология производства кисломолочной продукции

К кисломолочным продуктам относят кефир, ряженку, творог, простоквашу, сыр, сметану, йогурт, айран, кумыс. Все перечисленное изготавливают из молочной основы с добавлением специальных грибков.

Процесс производства включает тепловую обработку молока, его сквашивание и охлаждение. Затем продукция созревает, расфасовывается и доставляется в магазины. В процессе созревания кефир, айран, кумыс приобретают специфический вкус.

Расширение ассортимента за счет сметаны и творога не требует дополнительных затрат, поскольку эти продукты получают на сепараторе. Так, для сворачивания молока в творог, в жидкость вносят микроорганизмы, а затем регулируют жирность путем добавления сливок.

Топленое молоко изготавливают из пастеризованного коровьего молока, которое подвергают равномерному нагреванию при температуре до 95ºС на протяжении 3-х и более часов. Благодаря этому молоко приобретает светло-коричневый оттенок и карамельный вкус.Для производства ряженки используют топленое молоко и закваску чистых культур молочнокислых бактерий.

Из соображений экономии большинство йогуртов изготавливают из сухого молока с внесением подсластителей и ароматических добавок. Из-за сложности и дороговизны технологии заниматься производством натуральных йогуртов рентабельно лишь изготовителям органических продуктов.

Продукты сепарации молока

К этой категории относят сливки, сливочное масло и сыворотку.

Масло изготавливают из сливок до 46% жирности. Сливки пастеризуют, охлаждают 10°С и оставляют для созревания в течение 7-15 часов.

Далее продукт взбивают, в результате чего масса разделяется на масляное зерно и пахту (сливочную сыворотку), которая, является побочным и весьма ценным побочным продуктом процесса изготовления масла и может быть выгодно реализована.

Масляное зерно промывают водой, прессуют и расфасовывают небольшими брусками в кашированную фольгу или картонные коробки массой 20 кг.

Молочная сыворотка является побочным продуктом производства творога, получаемым в процессе образования творожного сгустка. После полного отделения сыворотку охлаждают и отправляют на расфасовку. Поскольку жидкость не подвергается дополнительной тепловой обработке, в ней сохраняются кисломолочные бактерии.

Высокотехнологичные молочные изделия

Здесь речь пойдет о сухом и сгущенном молоке.

Технологическая схема линий по изготовлению молокопродуктов дает возможность планомерно расширять ассортимент, «достраивая» мощности завода.

Одним из вариантов такого расширения может стать покупка оборудования для производства сухого молока, основными узлами которого являются вакуумная выпарная установка, агрегаты для кристаллизации и распылительной сушки. Стоимость комплекта составит около ₽3 млн.

Также нужно учесть, что сушка молока требует существенных энергетических и сырьевых ресурсов. Так, для изготовления 1 кг сухого цельного молока потребуется 8.7 литра сырья.

Базовым этапом процесса сушки является сгущение молока в вакуум-выпарных установках до содержания сухого остатка на уровне 43%. Затем продукт подают в сушильную башню, где сгущенное молоко высушивается до порошкообразного состояния при температуре 200°С. Готовый порошок расфасовывают в защищенные от влаги мешки или бутовую упаковку.Наличие оборудования по производству сухого молока также открывает возможности для изготовления молока сгущенного, поскольку оно является промежуточным продуктом технологического процесса.

Производство мороженого

Владельцу молочного завода производство мороженого выгодно, прежде всего, из-за востребованности холодного лакомства, а также наличия всех базовых компонентов продукции – молока, масла, сливок, сгущенки и т. д.

Для расширения мощностей потребуется закупить дополнительное оборудование, в частности, смесители, фильтры, плавитель масла, гомогенизатор, емкости для созревания конечного продукта, насосы, фризер и прочее. Стоимость такого комплекта составит порядка $50 000.

Доставка и сбыт молочной продукции

На первых этапах работы завода для доставки продукции и сырья можно арендовать грузовик либо заключить договор с транспортной компанией. Однако впоследствии лучше обзавестись собственным автопарком хотя бы из двух машин, оснащенных рефрижераторами.

Также необходимо заранее позаботится о рынках сбыта, заключив договоры с соответствующими точками продажи и оптовыми базами. Неплохой рекламой может стать участие в ярмарках, где у потребителя будет возможность познакомиться с новым продуктом и оценить его качество.

Ассортимент

Производство молока как единственной продукции нерентабельно для большинства предприятий, поскольку даже в базовой комплектации мощности линии позволяют изготавливать ряд сопутствующих продуктов – сыворотку, сливки, творог и т. д.

Одна из самых выгодных позиций – твердые сыры. Они востребованы на рынке и стоят достаточно дорого. Однако из-за большой конкуренции необходимо обеспечить высокое качество продукции. Иначе потребитель, попробовав раз, вернется к уже знакомой марке. Рентабельным может оказаться и производство масла.

Самый простой способ выйти на международный рынок — наладить производство сухого молока.

Несмотря на существенные расходы, вложения окупаются достаточно быстро из-за разности цен на данную продукцию в РФ и Европе.

Например, в Австралии тонну сухих сливок (26% жирности) сложно купить дешевле, чем по 500 австралийских долларов за тонну. В России же стоимость аналогичного продукта — около ₽5000.

Рекомендации по размещению предприятия

Решающее значение при выборе здания для размещения цехов по производству молока и молочных продуктов играет соответствие их государственным нормам.

В этом отношении предприниматель может пойти двумя путями: строить с нуля либо арендовать подходящее сооружение.

На начальном этапе развития лучше всего выбрать второй вариант, поскольку в данном случае снижаются капиталовложения, а также финансовые риски, если бизнес не покажет нужной рентабельности.

Важным отраслевым преимуществом предприятия по производству молока и молочных продуктов является нетребовательность к местоположению завода.Вместе с тем, следует позаботиться о логистической доступности объекта, а также принять установленные законом меры в отношении пожарной и санитарной безопасности.

Это проще сделать сразу, поскольку весь период ведения бизнеса предпринимателю придется иметь дело с представителями проверяющих инстанций.

Подробнее все технические требования и санитарные требования описаны в СанПиН 2.3.4.551-96.

Сам заводской комплекс должен в обязательном порядке содержать санитарно-складские площадки с холодильным оборудованием, непосредственно производственные цеха, лабораторию, склад готовой продукции и бытовые помещения.

Стоимость строительства комплекса, рассчитанного на изготовление 1000 л молочной продукции в сутки, составит от ₽4-4.5 млн.

Еще от ₽2 млн необходимо выделить на строительство коровников и покупку скота, если будет принято решение получать продукты питания из собственного сырья.

Размер вложений

Строительство завода по производству молока и молочных продуктов требует существенных капиталовложений. Порог входа на рынок достаточно высок, как и требования к продукции, а наличие на рынке производственных гигантов затрудняет продвижение нового бренда. Тем не менее, заняв свою нишу, можно выйти на весьма внушительную прибыль.

Для размещения оборудования, офисной зоны и бытового блока потребуется сооружение площадью не менее 200 м². Среди обязательных коммуникаций – отопление, водо- и электроснабжение, кондиционирование, канализация, системы пожаротушения и вентиляции. С учетом коммунальных платежей стоимость аренды цеха составит порядка ₽150 000 в месяц.

Диверсифицированная линия, содержащая компоненты для производства основных молокопродуктов (молока, сливок, кефира, масла, сыров и т. д.), в зависимости от мощности потребует вложений в размере не менее ₽6 млн. В частности 1 млн. потребуется на организацию складской зоны.

Завод молочных продуктов предполагает непрерывное производство, т. е. работу в 3 смены. Для этого потребуется нанять: директора (условно от ₽80 000), бухгалтера (от ₽30 000), технолога (₽40 000), трех мастеров (по ₽30 000), 9 рабочих (по ₽25 000). Таким образом, минимальный ежемесячный фонд оплаты труда составит порядка ₽465 000.Основным сырьевым компонентом производства является молоко. Средняя его стоимость в фермерских хозяйствах – 20 руб. за литр. Мощности рассматриваемого завода дают возможность получать порядка 1 500 литров продукции в сутки, т. е. 45 000 литров в месяц. Стоимость реализации пастеризованного молока – около ₽40 за литр.

Таким образом, валовый доход с одного литра – ₽20 000, что в месяц составит порядка ₽1 млн. Учитывая расходы, размер чистой прибыли – около ₽500 000, что позволяет окупить вложения за год-полтора в зависимости от тактики развития производства.

Расширение ассортимента даст возможность удовлетворять спрос различных категорий населения и извлекать дополнительную прибыль.

Оцените страницу:

2 5,00

Загрузка…

- #: Бизнес для мужчин

- Бизнес на селе

- Еда и напитки

- Производство

Переработка молочных продуктов и молока

Переработка молока предусматривает следующие технологические этапы:

- Первичная переработка молока;

- Подогревание;

- Пастеризация;

- Сепарирование;

- Созревание сливок;

- Созревание сметаны;

- Приготовление сливок;

- Приготовление творога раздельным методом, предусматривающим приготовление творога с обезжиренного молока с последующим добавлением в его состав сливок;

- Приготовление кефира;

- Приготовление сыра.

Очистка от волокон

Переработка молока (в данном случае – удаление из его состава грубых механических включений в процессе изготовления молочных продуктов) заключается в центробежной очистке сырья в специальных сепараторах–молокоочистителях.

Данная процедура обеспечивает удаление из молока всех мельчайших частиц загрязнений биологического происхождения.

Однако в силу незначительных размеров бактериальных клеток удалить их полностью из состава молока посредством центробежной очистки невозможно, что обусловливает необходимость применения тепловой обработки сырья методом нагревания до температуры +780С, с двадцати секундной выдержкой. Или, говоря проще, в процессе пастеризации.

Пастеризация молока

Процедура пастеризации молока характеризуется обеспечением вкусовых качеств продукта и безопасности его потребления и сопровождается охлаждением с последующим отливом части сырья в накопительную емкость перед розливом, в то время как другая его часть подается на подогрев перед сепарированием.

Сепарирование молока

Переработка молока методом сепарирования предназначена для снижения уровня вязкости и, соответственно, обезжиривания. Процедура сепарирования обеспечивает выделение сливок с уровнем жирности не менее 32 % и обезжиренного молока.

По завершению процедуры сепарирования изготовленные сливки помещают в ванну длительной пастеризации до образования отвердевшего молочного жира, так как только наличие в сливках отвердевшего молочного жира может обеспечить в процессе сбивания образования масляного зерна, необходимого для производства сливочного масла необходимой консистенции, а также нормального отхода жира в пахту.

Продолжительность созревания сливок при температуре 1–20С составляет 2 часа. При повышении температуры сливок до 4–80С время созревания увеличивается до 4 часов. В соответствии с режимом производства часть сливок используется для производства сливочного масла, а часть – для производства сметаны методом охлаждения сливок с заквасками до температуры сквашивания.

В зависимости от температуры, процедура сквашивания сливок может занимать от 14 до 16 часов.

В первые 3 часа сквашивания перемешивание сливок выполняется ежечасно, после чего их оставляют в покое до полного завершения процедуры сквашивания, конец которой определяется по нарастанию уровня кислотности до +650С летом и +850С зимой.

Помимо этого, процедура охлаждения и созревания сметаны осуществляется в специальных ваннах длительной пастеризации. В случае быстрого охлаждения заквашенных сливок весь процесс созревания можно сократить максимум до 8 часов.

Пищевая ценность молока

Молоко, имеющее высокую пищевую и биологическую ценность, применяется как продукт питания в переработанном или не переработанном виде, а также используется в качестве исходного материала для производства других многочисленных видов продуктов, как в молочной, так и в пищевой промышленности. Ценность молока обусловливается тем, что в его состав входят практически все необходимые для жизнедеятельности человека легкоусвояемые компоненты:

- Жиры;

- Белки;

- Углеводы;

- Сахар;

- Минеральные вещества.

К характеризующим особенностям молока можно отнести то, что, представляя собой источник полноценного белка, оно является поликомпонентным по составу, биологически активным, неадекватным по функционально–технологическим свойствам и способным под влиянием внешних факторов сохранять свои свойства и параметры. Поэтому рациональное применение данного сырья и производство высококачественных молочных продуктов могут быть осуществлены только при условии понимания основополагающих принципов и процессов, заложенных в технологию производства молока.

Технология переработки молока

Термин «технология» подразумевает под собой науку о методах воздействия на сырье или полуфабрикаты необходимыми орудиями производства, а также о закономерностях, происходящих в сырье процессов во время его трансформации в готовый продукт.

Основным предназначением технологии является рассмотрение основных принципов и схем производства, вкупе с множеством зависящих друг от друга явлений и процессов, происходящих под воздействием технологических факторов.

В современных реалиях промышленная переработка молока заключает в себе целый комплекс взаимосвязанных, последовательно выполняемых технологических процессов.

Основным предназначением данных процессов является производство молочных продуктов, включающих в состав либо все компоненты молока, либо какую-то их часть.Для производства цельного, сырого стерилизованного или пастеризованного молока, а также кисломолочных напитков применяются все компоненты молока.

Технология производства творога, сметаны, сыра, масла, питьевых сливок и прочей молочной продукции предусматривает раздельную переработку молочных компонентов.

Технология производства молочных консервов предусматривает сохранение всех сухих веществ в молоке после извлечения из него влаги.

Современные молочные производства осуществляют свою деятельность, имея в наличие большое количество самой разнообразной перерабатывающей техники, эффективная эксплуатация которой требует от исполнителей глубоких познаний ее особенностей и конструктивных признаков.

Основной задачей инновационного технологического оборудования является сохранение в максимальных значениях пищевой и биологической ценности всех компонентов молока и производимых молочных продуктах.

Исследования по переработке молока

Современная переработка молока создана на основе многолетних исследований, как зарубежных, так и отечественных ученых, и в большей мере – на практическом опыте специалистов перерабатывающих предприятий отечественной молочной промышленности.

Основные работы в области промышленной переработки молока осуществляются в ВНИИМС, ГУ ВНИМИ, а также в многочисленных филиалах расположенных в других регионах России.

Огромный вклад в решение множества проблем молочной промышленности вносят ВУЗы страны, готовящие квалифицированных специалистов для молочной промышленности, в частности: ВГТА, ВМХА, МГУПБ, СПбГАХТП и многие другие.

В современных реалиях нашего отчества молочная промышленность находится в условиях глубокого кризиса, объяснением чему может служить отвратительное состояние сырьевой базы отрасли, являющееся результатом общего экономического кризиса пищевой промышленности России.

Кроме того, увеличение объема производства молока за последние 50 лет в стране выполнялось в бесперспективном направлении, а именно, методом увеличения количества поголовья национального стада, в то время как следовало повышать продуктивность коров.

В результате чего максимальный уровень продуктивности коров на 1990 год составлял не более 2782кг молока в год, тогда как зарубежные «буренки» давали более 6000 килограмм молока в год.

После развала Советского Союза уровень продуктивности отечественных коров стал еще ниже, так как более чем 34% национального стада было банально пущено под нож.В итоге это привело к тому, что в данное время большинство отечественных перерабатывающих предприятий работают максимум на 40% своей мощности.

Для сохранения и применения производственных мощностей в данное время на производствах налаживают выпуск напитков, соков, майонезов и прочей продукции. В качестве примера можно рассмотреть начальную стадию переработки молока, представляющей собой подготовку к свертыванию.

Подготовка молока к свертыванию

По завершению процедуры очистки молока от различных механических примесей, его подвергают процедуре пастеризации с одновременным проведением в дозаторах процедуры вакуумного кондиционирования, предназначенного для удаления из сырья газов и воздуха.

Помимо этого, в процессе вакуумного кондиционирования из молока удаляются все летучие соединения, которые могут образовывать посторонние запахи и привкусы, а также более чем на 20% улучшается свертываемость молока.

По завершению процедуры вакуумного кондиционирования молоко охлаждают до необходимого для свертывания уровня температуры и отправляют либо в сыродельную ванну, либо в сыроизготовитель. При этом следует избегать любой контакт молока с воздухом для предотвращения его вспенивания.

Для предотвращения развития в молоке вредной газообразующей микрофлоры, в случае необходимости, в его состав вводят раствор натрия азотнокислого и калия.

Бактофигурование – это процедура удаления из молока молочно- и маслянокислых бактерий. Количество добавляемого азотнокислого калия или натрия берется из расчета 20г вещества на 100г молока. Водный раствор изготавливается из расчета 150г вещества на 1дм3С воды температурой +850С.

Внесение в молоко допустимого калия или натрия азотнокислотного осуществляется посредством привязанного к специальной мешалке трехслойного марлевого мешочка, в котором и помещается соль. Созревание молока осуществляют в открытой емкости с периодическим перемешиванием на протяжении не менее 12 часов.

Мини-завод по переработке молока, видео

Технологии переработки молока: основные требования, правила, виды

Из этой статьи вы узнаете:

- Какие требования предъявляются к технологиям переработки молока

- Какова технология получения молочнокислых продуктов

- Какие дефекты молочнокислых продуктов появляются при нарушении технологии переработки молока

- Как переработать молоко для получения творога и сливок

Молоко и молочные продукты – это важная часть рациона как детей, так и взрослых. Для изготовления качественной молочной продукции и ее сохранения требуются специальные знания по технологии переработки молока, его производству, способам упаковки и маркировки, транспортировки и хранения.

Требования к технологии переработки молока

Вода, которую используют при изготовлении пищевой продукции и которая непосредственно соприкасается с пищевым сырьем и упаковочными материалами, должна строго отвечать требованиям, установленным законодательством Российской Федерации как члена Таможенного союза (то есть свойства этой воды должны соответствовать критериям ГОСТа).

Проектировка, расположение и габариты помещений, в которых производятся продукты питания, должны учитывать:

- поточность операций, предусмотренных технологией производства, чтобы исключить встречные либо перекрестные потоки пищевого сырья и готовых продуктов, контактов чистого и загрязненного инвентаря;

- необходимую площадь для выполнения операций, предусмотренных технологией переработки молока и молочных продуктов;

- возможность проводить техническое обслуживание и текущий ремонт технологического оборудования, мойку, уборку, дезинфекцию, дератизацию и дезинсекцию помещений, в которых производится и хранится продукция;

- предохранение от грязи, конденсата, появления плесени, попадания частиц в пищевую продукцию;

- обеспечение защиты производственных цехов от насекомых, грызунов и т. д.;

- условия, необходимые для хранения сырья, упаковочного материала, а также готовой продукции.

Требования, предъявляемые к помещениям, в которых происходит изготовление, переработка и хранение продукции:

- В них должны быть размещены средства естественной и механической вентиляции, количество которых и (или) мощность, конструктивные особенности и способы исполнения не допускают загрязнения продовольственной продукции и гарантируют доступность фильтров и других элементов, которые требуется периодически очищать или менять.

- Искусственное или естественное освещение должно соответствовать требованиям, установленным законодательством Российской Федерации как члена Таможенного союза.

- Наличие умывальников для мытья рук холодной и горячей водой со средствами для обработки рук и приспособлениями для их вытирания либо просушки.

- Двери туалетов не должны выходить в помещения, где производится продукция. Перед входом в тамбур должны быть установлены вешалки для рабочей одежды, в тамбуре – умывальники с устройствами для мытья рук.

- Запрещается хранить личную и производственную (специальную) одежду и обувь персонала в производственных помещениях.

- Потолки либо внутренние поверхности крыш и конструкций (если нет потолков) производственных помещений должны исключать возможность осыпания частиц потолков либо других поверхностей и конструкций, предотвращать появление грязи, образование плесени и уменьшить образование конденсата.

- Стены должны быть сделаны из материалов водонепроницаемых и нетоксичных, которые легко мыть, а если надо и дезинфицировать.

- Полы также должны быть изготовлены из материалов нетоксичных, водонепроницаемых, легко моющихся и дезинфицирующихся, быть доступными для устройства дренажа.

- Двери производственных помещений должны быть изготовлены из неабсорбирующих материалов, с гладкой поверхностью.

- На открывающихся внешних окнах (фрамугах) необходимо предусмотреть москитные сетки, которые легко снимать для очистки.

- Канализация в производственных помещениях должна быть спроектирована и установлена таким образом, чтобы исключить малейшую возможность загрязнения сырья и готовой продукции.

Технология переработки молока и молочных продуктов предполагает использование специального оборудования, которое должно отвечать следующим требованиям, а именно:

- Должна быть возможность легко его очистить и дезинфицировать.

- Материалы, из которых оно изготовлено, должны отвечать требованиям, предъявляемым к материалам, контактирующим с пищевыми продуктами.

- Должно иметь контрольные приборы в соответствии с настоящим техническим регламентом или техническим регламентом Таможенного союза на определенные виды пищевой продукции.

- Его рабочие поверхности, контактирующие с пищевой продукцией, должны быть сделаны из неабсорбирующих материалов.

Пастеризация – ключевая технология переработки молока

Пастеризация молока – это процесс нагревания молока от +63 °С до +100°С.

Этот способ назван в честь именитого французского ученого Луи Пастера (1822 – 1892 гг.), который первым использовал данную технологию для уничтожения микроорганизмов в вине и пиве.

В технологии переработки молока и молочных продуктов тоже используется данный метод. Пастеризация влияет на бактерии, находящиеся в молоке, которые погибают при определенной температуре нагревания и выдержке при данной температуре.

Эта технология отличается от стерилизации. Пастеризация уничтожает лишь микробы, а стерилизация (нагревание до +100 °С и выше) – еще и споры. При кипячении ликвидируется вся молочная микрофлора, кроме спор, которые устойчивы к температуре кипения.

При пастеризации уничтожаются болезнетворные микроорганизмы (к примеру, бруцеллезные, туберкулезные и другие бактерии), а основные свойства молока (его запах, вкус, консистенция) остаются практически без изменений.

Технология переработки молока и молочных продуктов предусматривает стерилизацию аппаратуры, посуды, инвентаря, используемых в процессе пастеризации. Стерилизация гарантирует, что 99 % бактерий, содержащихся в сборном молоке, погибнут в результате данной технологии. Если к уже пастеризованному молоку добавить зараженное, то это приведет к порче всей продукции.В загрязненном молочном инвентаре может находиться до 1 миллиарда бактерий, и если пастеризованное молоко контактирует с загрязненным оборудованием, то микробы попадают в молоко и начинают быстро размножаться, достигая численности до 1 миллиона в 1 мл.

Итак, пастеризация – это наиболее популярный и дешевый способ обеззараживания молока. Этот метод является одним из основных в технологии производства и переработки молока.

Пастеризацию проводят при производстве всей молочной продукции для предотвращения процессов, вызванных деятельностью различных бактерий, в том числе маслянокислых микробов, кишечной палочки и др.

Различают три способа пастеризации молока:

- Длительная. При этом молоко доводится до +63 °С…+65 °С и выдерживается при этой температуре 30 мин.

- Кратковременная. При такой пастеризации происходит нагревание до +72 °С…+75 °С с выдержкой в течение 15–20 сек, что осуществляется в потоке.

- Моментальная. Молоко нагревают до +85 °С…+90 °С без выдержки.

При термической обработке молока происходят некоторые изменения в его составе. В процессе нагревания газы, растворенные в нем, испаряются. В результате распада углекислоты понижается кислотность продукта на 0,5–1 °Т.

При температуре выше +85 °С частично меняется казеин. Но больше всего подвергается изменению альбумин, он денатурируется при +60 °С…+65 °С.

При пастеризации меняется состав солей молока. Растворимые фосфорнокислые соли становятся нерастворимыми. В результате появления нерастворимых солей, а также частичного свертывания белков на поверхности нагревательных приборов (пастеризаторов) появляется осадок – пригар (молочный камень).

Из-за выпадения солей кальция пастеризованное молоко более медленно свертывается посредством сычужного фермента. Для восстановления способности свертываться к такому молоку добавляют хлористый кальций в растворе.

Технология переработки молока для получения сливок

Сливки питьевые – это концентрированная жировая часть молока, образуемая при сепарировании. Пищевая промышленность реализует пастеризованные и стерилизованные сливки, УВТ–обработанные, УВТ-обработанные стерилизованные (производство этих видов сливок зависит от режима нагревания).

Вдобавок к этому производятся взбитые сливки и сливочные напитки с различными наполнителями. В зависимости от жирности, изготавливают сливки с массовой долей жира от 10 до 58 %.

Согласно действующему ГОСТ Р 52091-2003 по содержанию жира сливки классифицируются следующим образом:

- высокожирные с м. д. жира не менее 50 %; 52 %; 55 %; 58 %;

- жирные с м. д. жира не менее 35 %; 37 %; 40 %; 42 %; 45 %; 48 %;

- классические с м. д. жира – не менее 20 %; 22 %; 25 %; 28 %; 30 %; 32 %; 34 %;

- маложирные с м. д. жира – не менее 15 %, 17 %, 19 %;

- нежирные с м. д. жира – не более 10 %, 12 %, 14 %;

В зависимости от используемого сырья сливки подразделяют на изготовленные:

- из нормализованных сливок;

- из восстановленных сливок;

- из рекомбинированных сливок и их смесей.

По микробиологическим показателям сливки должны отвечать требованиям СанПиН «Гигиенические требования безопасности» (2002 г.). В пастеризованных сливках в потребительской таре не допускается присутствие БГКП в 0,01 г. Надо, чтобы сливки, стерилизованные в потребительской упаковке, соответствовали требованиям промышленной стерильности.

Технология переработки молока и молочных продуктов при производстве питьевых сливок требует использования цельного молока не ниже первого сорта действующего стандарта на молочное сырье, кислотность которого не превышает 18 °Т, сливок первого, второго сортов, кислотностью 14 °Т при жирности от 32 до 37 % для первого сорта и 17 °Т – для второго.

По технологии допускается брать в качестве сырья для переработки цельное сухое молоко, обезжиренное сухое молоко, сухие сливки, несоленое сливочное масло, витамины, витаминные и поливитаминные смеси, микро- и макроэлементы, пробиотические вещества, питьевую воду.

Цельное сухое молоко для изготовления УВТ-обработанных и стерилизованных сливок надо брать высшего сорта, с кислотностью в восстановленном не более 18 °Т, с термоустойчивостью по алкогольной пробе второй группы и выше.

В норме при производстве стерилизованных и УВТ-обработанных сливок содержание соматических клеток в цельном молоке не превышает 500 тыс/см3.Чтобы не снизить качество стерилизованных сливок, сливок УВТ-обработанных, сливок УВТ-обработанных стерилизованных, разрешается добавлять в продукты соли стабилизаторов (калия и натрия лимоннокислого или калия и натрия фосфорнокислого).

В технологии переработки молока и молочных продуктов можно применять сырье как отечественных, так и зарубежных производителей, если оно соответствует требованиям стандарта по качеству и безопасности.

Технология производства сливок напоминает процесс переработки и производства молока питьевого и состоит из оценки качества и приемки молока, очистки, охлаждения, хранения, сепарирования молока для получения сливок, нормализации по жиру, гомогенизации, пастеризации, охлаждения, фасовки и хранения готовой продукции.

Данная технология переработки молока и молочных продуктов предусматривает, что после нормализации по жиру сливки гомогенизируют при давлении от 5 до 10 МПа и температуре +55 °С…+50 °С в зависимости от жирности сливок. Пастеризация сливок производится при более высокой температуре, чем пастеризация молока, т. к. шарики жира прогреваются медленнее, чем плазма, и оказывают защитное действие на микроорганизмы.

Следовательно, чем больше жира в сливках, тем выше температура при пастеризации:

- Сливки с жирностью в 10 %, 12 %, 14 % и маложирные пастеризуют при +78 °С…+80 °С, выдерживая 15–25 сек.

- Для сливок классических с жирностью от 20 % до 34 % температура пастеризации должна быть +85 °С…+ 87 °С в течение 15–30 сек.

- Сливки высокожирные с жирностью 50–58 % пастеризуются при температуре +88°С…+89 °С, выдерживают 30 сек.

Затем сливки охлаждают до +10 °С и фасуют в упаковку для продажи (в пакеты, бутылки, полимерную тару) и доохлаждают в холодильной камере до +2…+4 °С. Срок реализации сливок не превышает сутки при указанных температурах хранения, в т. ч. не больше 18 часов на месте изготовления.

По технологии стерилизованные сливки расфасовывают в асептических условиях в потребительскую упаковку, обеззараженную перед этим перекисью водорода либо бактерицидной лампой.

Предприятие устанавливает срок годности продукции, он зависит от способа термической обработки, вида тары, условий расфасовки. Температура хранения стерилизованных сливок не выше +20 °С, пастеризованных – +2 °С…+4° С.

Сливочные напитки изготавливают из сливок, полученных по той же технологии, которую мы описали выше, но с добавлением разных наполнителей в нормализованные сливки до момента пастеризации (фруктовые соки, какао, кофе).Причем принимается во внимание то, что добавление компонента, не содержащего молочный жир, снижает процент жира в готовой продукции.

Таким образом, сливки перед пастеризацией до добавления наполнителя должны быть нормализованы с таким расчетом, чтобы массовая доля жира в готовом продукте соответствовала стандарту.

Технологии и оборудование для переработки молока

Молочная промышленность — одно из важнейших направлений разведения крупного рогатого скота. Чтобы молочный продукт сохранил полезные качества, необходимо знать о правильной обработке и переработке. Сюда входит не только охлаждение и транспортировка на молочный завод, но и определение кислотности и жирности, контроль качества, санитарные пробы.

Технология переработки продукта

Парное цельное молоко чаще всего выступает в качестве сырья для получения молочных продуктов.

Цельное молоко обладает рядом полезных для человека компонентов, но работа с таким сырьем очень сложна: оно поликомпонентно, имеет неадекватные технологично-функциональные свойства, повышенную активность биологических компонентов.

Технология переработки молока призвана сохранить все полезные свойства, а также повысить срок хранения готового продукта и обогатить его витаминами. Технология переработки молока включает в себя целый комплекс самых разных биохимических и микробиологических, теплофизических и химических, а также биотехнологических мер.

Полный цикл переработки молока — схема

Технология переработки молока позволяет получить не только цельное молоко или пастеризованное, но и всевозможные молочные и кисломолочные продукты.

Современная технология переработки молока подразумевает обязательное очищение цельного продукта от избытков жира, поскольку повышенная жирность подходит не для всех людей, и может нанести вред здоровью. Базовое очищение включает в себя устранение любых непищевых включений.

Этапы переработки

Переработка молока сегодня — это результат многолетних российских и зарубежных исследований.

Доение коров и первичная обработка молока (очистка и охлаждение) — важный момент для последующей переработки продукта. Чаще всего на крупных фермах доение коров осуществляется при помощи доильных аппаратов.

Это облегчает доение, повышает надои и обеспечивает автоматическое попадание продукта в специальный герметичный резервуар.

От правильности хранения и своевременной перевозки на молокоперерабатывающий комбинат во многом зависят вкусовые качества продукта в дальнейшем.

Перевозка

Технология производства молока и молочных продуктов включает в себя несколько этапов. И перевозка- первый из них. Успешность перевозки зависит от выполнения нескольких обязательных требований:

- Быть быстрой,

- Цистерны автомобиля должны поддерживать определенный микроклимат,

- Автомобиль должен соответствовать санитарным нормам,

- Приемка молока должна происходить быстро,

- Цистерны для перевозки должны иметь специальную аппаратуру, следящую за температурой перевозимого продукта,

- Перевозка должна осуществляться только в цистернах, изготовленных из материалов, разрешенных для транспортировки пищевого продукта,

- Перевозка должна осуществляться в первые 20 часов после получения и охлаждения сырья.

Молоковоз для перевозки молока с фермы

Подготовка продукта к свертыванию

Второй этап в переработке — подготовка продукта к свертыванию. После того, как молочко было очищено — его пастеризуют. Одновременно с процессом пастеризации проводят процедуру вакуумного кондиционирования, чтобы удалить из продукта возможные примеси воздуха и газов, а также различных соединений. Вакуумное кондиционирование также улучшает свертываемость примерно на 20%.

Когда процесс закончен, продукт охлаждают, и отправляют либо в специальную ванну, либо в сыроизготовитель.

Танк для свертывания молока

Бактофигурирование

Для того, чтобы избежать роста численности газообразующих бактерий, в молочко вводят немного раствора калия и азотнокислого натрия. Данный процесс очень важен.

Цельное молоко содержит очень много маслянокислых и молочнокислых ферментов, которые могут оказать негативное влияние на конечный молочный продукт.

На сто грамм исходного молочного сырья добавляется около двадцати грамм химического соединения, а сам процесс бактофигурирования продолжается в среднем 12 часов.

Пастеризация

Пастеризация — вид термической обработки продукта, при которой молочко прогревается до нужной температуры (минимум 63 градуса). Это один из самых простых и доступных способов обеззараживания, при котором уничтожаются возбудители таких болезней, как бруцеллез, туберкулез, сальмонеллез.

Молочная продукция сегодня невозможна без пастеризации.

Существует три вида пастеризации:

- Длительная (минимальное время — 30 минут при температуре +63 + 66 градусов),

- Кратковременная (время обработки — 20 минут, температура нагревания + 73 +76 градусов),

- Моментальная (время обработки — несколько секунд, температура + 92 градуса).

Процесс стерилизации

Стерилизованное молоко не следует путать с пастеризованным. Стерилизация молока — процесс нагревания в особенных условиях, которые обеспечивают полное истребление и самих бактерий, и их спор.

Стерилизация происходит при температуре свыше +130 градусов и при более высоком давлении. После завершения стерилизации, продукт проходит процесс охлаждения и расфасовки.

Стерилизованное молоко отличается большим сроком хранения, но оно не пригодно для изготовления каких-либо молочных продуктов, а также отличается пониженным содержанием полезных бактерий и витаминов.

Гомогенизация

При стерилизации очень важным процессом является гомогенизация. Гомогенизация молока направлена на улучшение усвояемости продукта, а также предотвращение отстаивания сливок. Гомогенизация молока заключается в размельчение молочных жировых шариков.

Оборудование, необходимое для переработки

Любой молочный комбинат должен иметь необходимое оборудование для переработки молока. Минимальный список оборудования для молочного предприятия:

- Устройства по приему и последующему хранению переработанного молочка,

- Пластинчатые, порционные и трубчатые пастеризаторы,

- Сепараторы,

- Поршневые гомогенизаторы,

- Различные емкости,

- Оборудование для разлива и упаковки,

- Мощные компрессоры,

- Система трубопровода,

- Бойлеры,

- Система насосов,

- Специальный молочный фильтр.

Цех по переработке молока должен быть оснащен также надежной системой водоснабжения и электричества, иметь хорошую вентиляцию и пожарную безопасность, зону санитарного контроля.

Ванна для перемешивания молока

Любой завод по переработке молочного сырья должен иметь и анализатор качества.

Одна из самых популярных моделей на рынке — Лактан 1-4. Он показывает довольно точные данные, легкий и практичный, имеет автономное питание, и занесен в государственный реестр не только России, но и многих стран Азии и Европы.

Молочные продукты

Дальнейшая обработка и переработка зависит от того, какой вид продукта намерен получить молочный комбинат. Продукты переработки молока:

- Йогурты,

- Сливки,

- Масло,

- Айран,

- Сыр,

- Творог,

- Кисломолочные напитки,

- Ацидофилин,

- Сметана,

- Мацони,

- Топленое масло.

Получение и польза обезжиренного молочка

Очень важным продуктом переработки является обезжиренное молоко, которое используется и для питья, и для приготовления прочих обезжиренных продуктов. Обрат или обезжиренное молоко получается при сепарировании цельного продукта на сливки. Если сливки стандартной жирности, то в обрат попадает от 0,03 до 0,06% жира.

В обезжиренное молоко чаще всего попадают жировые шарики, имеющие диаметр менее 2 мкм. Отличается обезжиренное молоко и тем, что почти не содержит в себе белков молочных шариков, а также тем, что имеет большую биологическую ценность, чем цельное молоко.

Также обезжиренное молоко намного богаче незаменимыми для организма человека аминокислотами: валином, лизином, лейцином, треонином, изолейцином, фенилаланином.

Определение жирности

Определение жира в молоке очень важно и для последующего использования, и для назначения стоимость продукта. Есть несколько способов, как определить жирность молока. Обычно на комбинатах и молочных фермах используют высокоточные жиромеры.

Прибор способен определить жирность молока с погрешностью до тысячной доли процента. Минус устройства — цена и невозможность использования его дома. Для того, чтобы определить жирность молока в условиях домашней фермы, нужен обычный прозрачный стакан, высотой не менее 15 см, и мерная линейка.

В десяти сантиметрах от дна стакана рисуется черта, до которой и наливается молочко. Стакан оставляется на семь-восемь часов при комнатной температуре — обычно этого времени достаточно для того, чтобы сливки отделились и поднялись. Толщина сливок измеряется линейкой.Чтобы определить жирность молока, необходимо толщину сливок поделить на десять, а полученный результат умножить на сто процентов.

Бутирометр

Прибор для измерения жирности молока (жиромер) — бутирометр. Бутирометры широко используются в молочной промышленности, но применение их дома может быть даже опасным. Работает прибор для определения жирности молока так: сначала в него наливается 10 мл серной кислоты.

Далее к кислоте добавляют около 11 мл молока. Очень важно постараться не допустить смешения жидкостей. Следующий шаг — добавление одного миллилитра изоамилового спирта. Обязательно все делать в указанной последовательности, иначе полученные результаты не будут точны.

Бутирометр следует закрыть плотной, лучше резиновой, пробкой и перемешать все содержимое. Прибор помещается на пять минут в водяную баню с температурой около 64 — 66 градусов. Далее бутирометр вставляется в центрифугу и центрифугируют не более пяти — семи минут.

Последний этап — помещение устройства на три минуты в водяную баню. Процент жира отобразиться на шкале устройства.

Какое молочко более жирное

Есть ли разница в жирности молока, какое молоко жирнее — утреннее или вечернее? Молочко утреннее богаче жирами. Объяснение этому простое — между доением вечерним и утренним проходит больше времени.

Усваивается молочко утреннее гораздо легче, а вот вечернее — жирнее, и содержит больший процент сливок. Именно поэтому вечернее молочко лучше подходит для приготовления самых разных молочных продуктов.

Но жирность надоя зависит не только от того, во сколько доят буренку, но и от того, что она ела, а также от периода лактации.

Кислотность

Определение кислотности молока также немаловажный момент в процессе переработки. Кислотность учитывают и при оценке сырья, и при последующем использовании. Разные виды молока могут иметь разную кислотность, и значительно отличаться друг от друга. Зависит это и от породы буренки, и от сезона, и от возраста, и от того, утром был надой или вечером.

Питьевое молоко и молочные продукты должны производиться только из свежего сырья с кислотностью около 17-18 %. Если кислотность сырья выше на несколько процентов — это допустимо. Если она составляет 22-23%, то сырье относится к несвежему, и не допускается для переработки на заводе.

Определить кислотность продукта можно так: в стакан пипеткой наливают около 10 мл продукта, потом добавляют дистиллированную воду — 20 мл, несколько капель фенолфталеина. Смесь титруют раствором едкого натрия до образования бледно — розового оттенка. Объем щелочи, которая потребовалась на титрование смеси, умножают на десять. А результат и есть кислотность.

Микробология

Микробиология молока и молочных продуктов — важная научная составляющая любого этапа переработки. Разные виды молока от разных коров обладают разной микрофлорой. Опасные болезнетворные бактерии могут проживать в сосках вымени, а также в молочных каналах, и с доением попасть в парное молочко.

Правильное и быстрое охлаждение и последующее хранение молока позволит избежать быстрого развития негативной микрофлоры. Если оставить парное молочко при комнатной температуре, то за сутки число болезнетворных бактерий в нем может возрасти в три раза.

А в охлажденном до +8 градусов молочке количество микробов в разы меньше.

При охлаждении очень важно не допустить замерзания. Такое сырье будет непригодным для последующего использования. Точка замерзания молока — 0,525 — 0,565 градусов.

Средний инкубационный период микробов — около двух суток. Через 40-48 бактерии начинают стадию активного размножения и продукт прокисает, становится непригодным для употребления. Именно поэтому важно вовремя охладить молочко перед его транспортировкой на молочный завод, и исключить любой контакт с воздухом.

Современная технология молока и молочных продуктов имеет целый ряд процессов, направленных на снижение патогенных микробов и бактерий в конечном молочном продукте.Любой молочный продукт также обладает своей микробиологией. Самым безопасным продуктом с точки зрения микробиологии является сгущенка. В ней может сохраниться только незначительное количество споровых бактерий. Объясняется это тем, что сгущенное молоко подвергается и пастеризации, и стерилизации. Сухое молоко менее безопасно.

При производстве сухого молока происходит кратковременный нагрев продукта, а сушка выполняется при недостаточно высокой температуре. Результат — готовый продукт может содержать споры многих бактерий и даже плесневых грибков.

Микрофлора сыров и любых кисломолочных продуктов очень зависит от качества изначального сырья, но чаще всего представлена бактериями и организмами, которые отвечают за процесс скисания и квашения.

Ветеринарно-санитарная экспертиза

Производство молока и молочных продуктов — это еще не конечный этап переработки. Перерабатывающий завод отправляет не только готовое молоко и молочные продукты на экспертизу. Поступившее на завод для переработки сырье также проходит специальную экспертизу. Цель ветсанэкспертизы — контроль качества и безопасности на всех этапах переработки — от приемки и до реализации.

ВСЭ молока состоит из:

- Изучение сопроводительных документов (ветеринарные свидетельства, техническая документация на транспортное средство, сертификаты соответствия),

- Осмотра цистерны,

- Отбор проб сырья,

- Органолептического исследования сырья,

- Определения физико-химических свойств сырья,

- Определения температуры,

- Определения кислотности и жирности,

- Определения плотности сырья,

- Определения чистоты сырья,

- Определения остатка сухого обезжиренного и сухого в сырье (сомо),

- Определения коли-титра сырья,

- Определения соматических клеток,

- Выявления качества пастеризации продукта,

- Выявления наличия фосфотазы щелочной,

- Определения фалисификации сырья,

- Определения присутствия ингибирующих компонентов.

Иметь необходимую документацию от санитарно-ветеринарной службы должен и сам молокозавод, а также ферма по разведению и содержанию крс.