Шликерный способ производства керамических изделий

Шликерное литье

Шликерное литье — это техника изготовления гончарных изделий путем литья в форму, без использования гончарного круга или ручной формовки. Применяется как при массовом производстве изделий из глины, фарфора и других смесей, так и при изготовлении мелкосерийных и авторских предметов.

Шликерное литье

Форма, или оправка, изготовляется из гипса. После того, как в оправку заливают шликер, она впитывает в себя воду. Глина оседает и застывает на внутренней поверхности формы, повторяя ее рельеф в малейших деталях.

Состав шликера

Основа шликера — это глина с добавками, разведенная водой. Обычно ее разводят до консистенции сметаны или густых сливок.

Состав шликера для литья

Шликер готовят на основе одного или нескольких видов глины, добавляя песок, шамот, электролиты и красители. Для разных видов изделий выбирают наиболее подходящий для них состав.

Технология шликерного литья

Процесс шликерного литья базируется на двух физических явлениях: способности гипса впитывать воду и способности глины отдавать воду. Возможно изготовление двух классов отливок: тонкостенные и толстостенные (полнотелые).

На фоне технологий гончарного круга или ручной лепки процесс выглядит достаточно сложным. Применение его требует определенных навыков и опыта. Даже опытным мастерам обычно приходится дорабатывать отливочные формы.

Весь технологический процесс от начала разработки эскиза до получения готового изделия может занять до нескольких недель.

Сначала необходимо разработать эскиз. При разработке нужно учесть требования выбранной технологии, предусмотреть в форме литники достаточного сечения и в местах, обеспечивающих наилучшее заполнение оправки и прилегание к модели.Пример эскиза для шликерного литья

На основе эскиза можно приступать к изготовлению модели. Модель является точной копией будущего изделия, но отличается от него чуть большими размерами. Это припуск на неизбежную усушку в ходе обжига.

Модель шликерного литья

Модели делают из таких материалов, как пластилин, гипс, дерево, керамика или силикон. Используя модель, мастер делает разборную форму из гипса.

Другие материалы, доступные в условиях мастерской, для оправки не подходят, поскольку только гипс обладает уникальным свойством всасывать воду из шликера. Форма разбирается, модель извлекается. Оправка готовится к литью.

Шликер разводится и тщательно перемешивается непосредственно перед отливкой.

Собственно литейный процесс состоит из следующих этапов:

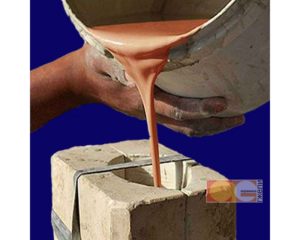

- Заливка шликера в форму

- Удаление избытков раствора

- Подсыхание отливки

- Отделение отливки от стенок формы.

После подсушивания разъедините части формы и осторожно извлеките изделие. Отливка подсушивается, при необходимости правятся недостаточно проработанные детали.

Впоследствии отливку нужно обжечь в муфельной печи, как и изделие, выполненное на гончарном круге или ручной формовкой. Изделия, выполненные методом шликерного литья, также можно покрывать глазурью. Глазурный шликер наносится на поверхность. После этого проводится повторный обжиг изделий. Компоненты глазури спекаются, образуя тонкий и гладкий стеклообразный слой.

Оборудование и материалы для литья

Для литья используется шликер определенной консистенции. На ощупь он должен быть маслянистым. В состав шликера, помимо глины и воды, включают различные добавки, меняющие консистенцию и другие свойства суспензии. В качестве добавок используют

Шликер для будущего изделия

- Другие сорта глины

- Песок

- Шамот

- Электролиты

- Красители

Важнейшим оборудованием являются формы для литья. От продуманности конструкции и качества изготовления напрямую зависит качество конечного изделия. В шликерном литье применяются гипсовые формы. Оправка обычно делается из двух частей.

Для точного совмещения двух частей на одной из них предусматриваются выступы, а в другой — соответствующие им по профилю впадины. В художественном литье, отличающемся малыми сериями, части формы скрепляются резинками.

Гипсовая форма для шликерного литья обладает ограниченным сроком службы, и при планировании выпуска больших партий (например, изразцов) необходимо предусмотреть изготовление нескольких оправок на каждое изделие.

Формы для шликерного литья

Важно! Форму необходимо делать только из высококачественного скульптурного гипса. Гипс должен быть пуховым, не содержать посторонних включений и комков. Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок. Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться.

Формы, пришедшие в негодность, можно раскрошить молотком, просеять через мелкое сито и добавлять в гипсовый раствор для отливки новых оправок в пропорции не более чем 1:10.

Загустевание раствора в форме

Раствор может загустеть, просто находясь в оправке. Поэтому перед сливом лучше активировать залитый в форму шликер путем легкого взбалтывания, вращения или легкого потряхивания

Забивание литника

Если применяется форма с небольшим литником, до начала слива нужно прочистить отверстие тонким шпателем.

Очистка отверстия тонким шпателем

Забилось отверстие литника

Некоторые начинающие мастера вырезают кратер литника, не притрагиваясь к отверстию и боясь нанести вред отливке. Чтобы отверстие литника оставалось свободным, можно вставить в них обрезки коктейльных трубочек.

Забилось отверстие литника

Форму нужно перевернуть над емкостью для слива и ровно и сильно подуть в трубочку. Важно добиться полного вытекания. Особо внимательно надо относиться к формам сложного рельефа.

После того, как шликер слит, обрезок трубочки надо залить водой. В том же положении, литником вниз, оправку следует поставить на пластиковую поверхность.

Установка формы после слива шликера в исходное положение

После слива раствора форму надо установить в перевернутом положении. Если вернуть ее в исходное, образуются потеки шликера по стенкам изделия, и толщина стенок меняется. Разная толщина стенок приведет к росту напряжений в ходе обжига и даже возникновению трещин вдоль потеков. Отливка может быть безнадежно испорчена.

Неполное слитие шликера из формы

Неполный слив также может привести к потекам и трещинам при обжиге. Если сливается изделие замысловатой конфигурации, при сливе форму лучше встряхивать под разными углами, добиваясь полного слива шликера.

Особенности тонкостенного литья из шликера

Если необходимо получить тонкостенное изделие, важно помнить, что после заливки гипс сразу же начнет высасывать воду из шликера.

В зависимости от времени нахождения раствора в форме меняется толщина стенок сосуда или фигурки.

Глина осаждается на стенках формы с определенной для каждой конкретной конфигурации и конкретного состава раствора скоростью. Соответственно нарастает и толщина черепка.

Тонкостенное шликерное литье

В ходе пробной заливки шликер наливают в оправку до верха. Каждые 5 минут штангенциркулем измеряют толщину осажденного слоя. По результатам измерений мастер может рассчитать время, необходимое для получения заданной толщины стенки. Полностью напитанный влагой гипс перестает впитывать воду, но в случае тонкостенных сосудов ввиду относительно малого объема черепка этого не стоит опасаться.

Применение шликерного литья

Шликерное литье из глины применяется достаточно широко как в промышленности, так и в художественных промыслах.

Промышленное производство охватывает санитарную керамику, производство фигурных элементов отделки помещений, плитки и печных изразцов.

Высоковольтные изоляторы

Отдельно стоит отметить производство высоковольтных изоляторов. Фарфоровые изоляторы сочетают доступную цену с отличными электрическими характеристиками, устойчивостью к перепадам температуры и отменной долговечностью. Недостатком же их является высокая хрупкость. В последнее время они стали уступать свои позиции на рынке изделиям из современных пластиков.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Способы производства керамзитового гравия

В зависимости отметодов обработки глины и приготовлениягранул различают 3 способа:

Сухой;

Пластичный;

Шликерный.

Сухой способ.

При этом способегранулы не формуются, а образуютсядроблением и рассевом карьерной глины.

Гранулы подсушиваютпри карьерной влажности более 8%. Сухойспособ более экономичен по капиталовложениями эксплуатационным затратам.

Пластическийспособ.

При этом способеих формуют из пластичной глиняной массы.Гранулы поступающие в печь имеютвлажность 12-14%. Пластический способболее сложный и дорогой чем сухой, ноон допускает использование глин болеераспространенных разновидностей и даетвозможность вводить в глину добавкиповышающие ее вспучиваемость.

Шликерныйспособ.

Бесформовой – вовращающуюся печь подают глиняный шликери гранулы образуются во вращающейсяпечи самопроизвольно, этот способ,применяют когда карьерная влажностьглин выше формовочной.

Приготовленныйглиняный шликер должен иметь растекаемостьпо прибору МХТИ-ТН-2 55-65 мм.Этот способ являетсяуниверсальным, так как позволяетиспользовать глины с широким диапазономсвойств, главный недостаток повышенныйрасход топлива и снижение производительностипечи на 25-30%.

Технология тонкойкерамики. Классификация изделий тонкойкерамики.

По строению черепкаизделия тонкой керамики подразделяютсяна два класса:

С мелкозернистым белым или равномерно окрашенным пористым и непрозрачным черепком пропускающим в неглазурованном виде воду; (полуфарфор – хозяйственные, технические; твердый фаянс – хозяйственная посуда, санитарно-технические изделия, облицовочная плитка; глинистый фаянс, известковый фаянс, шамотные фаянсовые изделия, майолика);

С плотным спекшимся черепком не пропускающим воду и газы черепком с раковистым изломом (твердый фарфор: хозяйственный, технический, химический; мягкий фарфор: хозяйственный, художественный, костяной, тонкокаменные изделия (кислотоупорные); специальные технические керамические изделия: высокоглиноземистые, форстеритовые, корундизовые).

Сырье для изделий

Основнымиматериалами, обеспечивающими пластическиесвойства тонкокерамических масс, а также прочность сырца после сушки являютсяглинистые вещества: каолины и огнеупорныебеложгущиеся глины.

В качестве отощающегосырья используют жильный кварц, кварцевыеотходы, чистые кварцевые пески.

В качестве плавнейиспользуют калиево-натриевые полевыешпаты, пегматиты, перлит, и другие. Вмассы вводят для фаянса: мел, доломит,бор и фтор содержащие материалы.

Способы приготовления тонкокерамических масс

Технологическийпроцесс состоит:

Обработка сырьевых материалов (дробление, измельчение, тонкий помол, каменистых сырьевых материалов; может быть еще и обогащение);

Приготовление шликера

| 1.2.1. Приготовление массы для формования изделий методом водного литья в гипсовые формы | 1.2.2. Приготовление массы для пластического метода формования изделий | 1.2.3. Приготовление массы методом полусухого прессования изделий |

| Существует два способа приготовления шликера: беспрессовый и фильтр прессовый. При беспрессовом способе массу распускают в воде один раз. При фильтр-прессовом способе массу распускают в в воде дважды. Первый раз шликер получают описанным выше способом, а затем из него удаляют избыток влаги до 20-25% при помощи фильтр-прессования. Полученные из фильтр-пресса коржи разрезают на небольшие куски (например в стругаче). Измельченную массу снова загружают в мешалку, куда предварительно добавляют воду и электролиты в установленном количестве. Готовый шликер сливают в сборники, а затем подают в литейный цех. Прессовый шликер лучше беспрессового, т.к. вместе с водой в процессе фильтрации из него удаляются вредные соли (Na2SO4, CaSO4 и др.). | При этом способе шликер обезвоживают на рамных фильтр-прессах. Производительность фильтр-прессов до 500 кг/ч. Для фарфоровых масс толщина коржа около 30 мм, время фильтрации 1,5-2 часа. Для фаянсовых масс 25-30 мм, время фильтрации 2,3-3 часа. Скорость фильтрации зависит от температуры, влажности и рН суспензии. | Обезвоживание и гранулирование шликера производиться в распылительных сушилках. |

| 2.1. Формование методом литья | Шликер консистенции густых сливок наливают в гипсовую форму, которая впитывает влагу, оставляя на стенках твердые частицы массы. Спустя некоторое время вследствие отдачи стенкам формы воды масса затвердевает, объем ее уменьшается и получение изделий легко отделяется от формы. После каждой отливки форму сушат при 40-500С. Для тонкостенных изделий, толщина стенки формы до 5 см, для толстостенных 10-20 см. Различают два основных способа отливки изделий в гипсовые формы: наливной и сливной. |

| 2.2. Формование изделий пластическим способом | Данный способ в ТК имеет наибольшее распространение. При этом способе в гипсовую форму закладывают заготовку. Форма приводиться во вращение и заготовка прижимается в ней постепенно опускающимся шаблоном. От давления шаблона масса равномерно распределяется по внутренней поверхности формы, а излишек ее выходит в виде стружки удаляется. Форму с полученным изделием снимают со станка, изделие остается в ней на 10-15 мин., для того чтобы оно отстало от стенок формы; затем его вынимают и сушат. Для формования полых и плоских изделий применяют полуавтоматы и автоматы. |

| 2.3. Формование изделий методом обточки | Этот метод применяют для изготовления изделий сложной конфигурации имеющих форму тел вращения. При обточке используют заготовки из массы пониженной влажности (16-18%). Обточка производиться на токарных станках набором резцов, конфигурация которых соответствует профилю изделия. |

| 2.4. Формование изделий полусухим прессованием | Метод применяют для формования изделий небольших размеров (10-100 мм), сложной конфигурации. Изделия изготавливают из пресс-порошков с добавкой небольшого количества органических пластификаторов. |

3.1) конвективнаясушка. Осуществляется горячим воздухомили смесью воздуха и продуктов сгоранияприродного газа, а так же горячим воздухомиз зоны охлаждения туннельных печей,она осуществляется в туннельныхконвейерно-полочных, конвейерно-ленточныхи роликовых сушилках;

3.2) конвективно-радиационнаясушка. Применяется для сушки крупныхизделий имеющие внутренние полости таккак сушка наружных поверхностейпроисходит быстрее, поэтому применяютодновременно и радиационные нагревателиразличных конструкций;

3.3) радиационнаяили инфракрасная;

3.4) акустическая;

3.5) сушка токамипромышленной частоты (50Гц);

3.6)сушка токами высокой частоты (107Гц).

4) Глазурированиеизделий

Применяют дляпридания им атмосфероустойчивости,химической стойкости, улучшение внешнеговида.

Глазурь представляетсобой стекловидное вещество, затвердевающееиз расплавленного состояния на поверхностичерепка в виде пленки толщиной 0,1-0,3 мм.По способу приготовления глазури бывают:

а)сырые (в них глазурный шликер приготавливаютмокрым способом (помолом) и смешениемнерастворившихся в воде компонентов;а сырьем для них служат поливо-шпатовыепороды, CaCO3,MgCO3,каолин, глина, фарфоровый бой (онинерастворимы в воде и не требуютпредварительного сплавления).

б) Фритованныеглазури – эти глазури предварительносплавляют или фриттуют, для них в качествеосновного сырья, кроме выше указанного,используют соли щелочныех и щелочно-земельныхметаллов, а так же оксиды свинца, буруи другие.

Приготовлениеглазурей.

Для приготовлениясырых глазурей материалы природногопроисхождения предварительно измельчаюти обогащают в соответствии с рецептурой,эти материалы смешивают с добавками икрасителями и подвергают мокрому помолув шаровых мельницах до прохождения безостатка через сито №0063.

Составные частиглазурной фритты измельчают и перемешивают,а затем подвергают варке во вращающихсяпериодического действия или ванныхпечах непрерывного действия, из печирасплавления фритта по лотку сливаетсяв гранулятор, гранулятор – этометаллический резервуар наполненныйводой, в дно которого вмонтированковшовый элеватор, для выгрузкиохлажденной и сгранулированной фриттыи подачи ее на конвейер к бункерамзапаса. Полученная гранулированнаяфритта, вместе с добавками измельчаетсяс водой в шаровой мельнице тонкогопомола и в виде глазурного шликераподается для глазурования изделий.

Нанесениеглазурей:

Погружением изделий в глазурный шликер;

Распылением глазурной суспензии с помощью сжатого воздуха через форсунки или с помощью дисковых центробежных распылителей;

Способ полива (чаще используется для полива строительной плитки), чтобы глазурь лучше прилипала к черепку (для увеличения адгезионной прочности) в него вводят клей карбомецилцелюлоза (КМЦ).

Основныехарактеристики глазури:

Температура разлива – характеризуется точкой полного плавления глазури (для простых глазурей равна 800-900 0С, для сложных 1000-1100 0С);

Вязкость глазури;

Поверхностное натяжение, от величины поверхностного натяжения глазури зависит заплывание наколов на глазури, углублений от всплывающих и лопнувших газовых пузырьков, а так же определяет растекание глазури по изделию;

Смачивающая способность – смачиваемость керамического черепка зависит от состава глазури от природы смачиваемой поверхности;

Термический коэффициент линейного расширения – представляет собой относительное удлинение материала при нагревании на 1 градус, он должен соответствовать или быть близким ТКЛР керамического черепка.

Пороки глазурногопокрытия.

Цек глазури – сетка мелких волостных трещин. Причина: несоответствие ТКЛР глазури и черепка, т. е. у глазури больше чем у черепка;

Отслаивание глазури – возникает когда ТКЛР глазури меньше чем у черепка;

Сборка – глазурь стягивается при расплаве в капельки и складки;

Наколы – образование на поверхности глазури точечных впадин не заполненных таковой;

Плохой разлив, волнистость, слабый блеск, могут появляться при низкой температуре обжига недостаточно мелком помоле при плохом приплавление фритты;

Сухость – тонкий слой глазури с недостаточным блеском;

Натеки – местные утолщения глазури, виде полос или пятен;

Пузыри, прыщи и вспучивание глазури, местные выпуклости на поверхности глазурного слоя с образованием под ними пустот;

Слипыш прилипание изделий друг к другу;

Засорка, мушка – прилипание к поверхности глазури частиц шамота или темные пятна на поверхности, от железистых примесей на поверхности материала.

Попросвечиваемости глазури бывают:

а)прозрачные;

б)глухие или белые.

Глушениеобусловленоналичием в глазурном слое кристалловвызывающих сильное расслаивание иотражение света (вводят ZnO,TiO2,CaF2)или наличием границ расслоения, т. е.ликвацией в глазурном слое.

Некоторыевиды керамических изделий (тонкостенныефарфоровые изделия) перед глазурованиемподвергают утильному обжигу, назначениемкоторого в основном является закреплениеформы черепка, чтобы в процессеглазурования тонкостенные изделия недеформировались и не размокали.

Процессы керамической технологии. производство художественной керамики. иманов г. м., косов в. с., смирнов г. в

Все производственные процессы керамической технологии на современном заводе подразделяются на: основные, дополнительные, подсобные, вспомогательные.

К основным производственным процессам относятся:

— подготовка сырьевых материалов для керамической массы и глазури;

— приготовление керамической массы и глазури;

— формование керамических изделий;

— сушка отформованных полуфабрикатов;

— обжиг;

— обработка керамических изделий.

К дополнительным производственным процессам относят добычу сырья и его обогащение.

Подсобные производственные процессы обеспечивают функционирование основной керамической технологии. К ним относятся: приготовление эмалей, глазурей, красок, ангобов, огнеприпасов для обжига изделий, изготовление пористых форм для формования изделий.

Вспомогательные производственные процессы создают и поддерживают условия, необходимые для обслуживания и осуществления основных и подсобных процессов. К ним относят: ремонтные работы, энергообеспечение, складские работы и т. п.

Подготовка сырьевых материалов включает в себя операции по грубому, среднему измельчению, среднему и тонкому помолу, разделению по зерновому составу, очистке от примесей, обжигу.

Многие физико-механические свойства масс, полуфабрикатов и готовых изделий в значительной степени формируются еще на первичных этапах переработки исходного сырья и зависят от конструктивных особенностей и режимов работы перерабатывающего оборудования.

Например, использование в массе тонкоизмельченного каолина (с размером частиц менее 2 мкм) повышает пластичность массы, увеличивает прочность высушенных полуфабрикатов в 2 раза; уменьшение размера зерен кварца приводит к увеличению плотности и усадки изделий.

Для получения определенного зернового состава каменистые виды сырья (полевой шпат, кварц, пегматит и др.) последовательно измельчают на дробилках, бегунах, размалывают в шаровых мельницах мокрого помола, расположенных в массозаготовительном цехе (МЗЦ).

Приготовление керамической массы и глазурей. Керамическая масса представляет собой смесь исходных сырьевых материалов, из которой в дальнейшем изготовляют керамические изделия.

В зависимости от методов формования изделий различают массы: формовочные, литейные и прессовочные, имеющие различную степень влажности.

Технология приготовления каждой массы характеризуется своими особенностями, которые будут рассмотрены ниже.В процессе приготовления керамических масс и глaзyрей производят весовое дозирование предварительно измельченных каменистых и глинистых компонентов и их перемешивание.

Измельченные компоненты, слитые из шаровых мельниц и мешалок, смешивают в сборниках, оборудованных размешивающими механизмами.

Жидкую массу, в которую входят все ее компоненты, процеживают через сито для удаления крупных частиц и по сторонних включений, а затем очищают на магнитных установках от железистых магнитных включений.

Оно тащенную керамическую суспензию далее подвергают частичному обезвоживанию на камерных фильтр-прессах или в башенно-распылительных сушилках или используют самостоятельно в виде шликера для формования изделий методом литья. Перед подачей на формование массу с фильтр-прессов в виде «коржей» направляют в вакуумные прессы для улучшения ее формовочных свойств.

Сырые (нефриттованные) глазури приготовляют путем совместного мокрого тонкого помола в шаровом мельнице предварительно измельченных и дозированных сырьевых материалов. Время помола глазурей значительно больше времени помола керамических масс.

В процессе приготовления (измельчения, просеивания, обезвоживания и т. п.) керамических масс и глазурей около 5…6% сырья безвозвратно теряется. Еще большие потери (15…25%) наблюдаются при сортировке и предварительном обжиге жильного кварца, пегматита и полевого шпата.

Формование керамических изделий. В производстве художественной керамики для изготовления изделий применяют преимущественно методы формования из пластичной (пластическое формование) или жидкой массы — шликера (литье).

В последние годы за рубежом широко используется метод изостатического (гидростатического) прессования изделий из порошкообразных масс. Все методы формования обеспечивают сохранение приданной изделиям в процессе формования формы.

Пластическое формование — наиболее древний метод, который прошел путь от ручной отминки до современных многошпиндельных автоматов и полуавтоматов. Этим методом изготовляют плоские изделия (блюдца, тарелки), а также полые изделия в форме тел вращения.Изделия же более сложной конфигурации, а также тонкостенные (суповые овальные вазы, селедочники, сервизные изделия, скульптура) изготовляют методом литья в пористые формы.

Метод литья осуществляют вручную или на литейных полуавтоматах и механизированных установках.

Сушка отформованных полуфабрикатов. Для придания отформованному изделию механической прочности, необходимой для последующих технологических операций, его подвергают сушке.

В процессе сушки происходит удаление воды, сопровождающееся уплотнением (усадкой) отформованного изделия (полуфабриката) за счет объемных изменений.

Максимальное уплотнение изделий наступает в начальный период сушки и соизмеримо с количеством удаляемой влаги.

Усадочные изменения в полуфабрикате протекают неравномерно по всему объему изделий, что может привести к появлению напряжений и, как следствие, к браку в виде коробления (деформации) и трещин. Поэтому очень важно правильно выбрать режим сутки и параметры сушильного агента — нагретого воздуха.

Плоские изделия обычно сушат в формах. Изделия, изготовленные методом литья, сначала подвяливают в формах до придания изделиям необходимой прочности, а затем извлекают из форм и досушивают до влажности 1…2,5%.

Для сушки массовых изделий используют конвейерные сушилки с направленными потоками горячего воздуха. В этих сушилках процесс сушки совмещается с операцией транспортирования изделий в направлении технологического потока.

Отдельные художественные изделия сушат в камерных сушилках периодического действия, где полуфабрикаты высушиваются на полках или вагонетках. Для особо сложных изделий применяют естественную сушку на многоярусных стеллажах, расположенных у рабочих мест.Длительность искусственной сушки зависит от типа применяемых сушилок, методов сушки и других факторов и колеблется в пределах от 0,25 до 3 ч.

Обжиг. Тонкостенные керамические изделия обычно обжигают двукратно. При первом обжиге черепку придается механическая прочность, а также завершается процесс разложения глинистых минералов и дегазация черепка.

Операция первого обжига необходима для высокохудожественных и тонкостенных изделий, подвергающихся впоследствии процессу глазурования, основанному на способности керамического черепка впитывать в себя влагу без размокания и коробления.

Второй обжиг — политой, т. е. обжиг изделий после нанесения глазури, придает изделиям необходимые эксплуатационные свойства: термостойкость, механическую прочность, химическую стойкость, водо- и газонепроницаемость и др. В процессе обжига в керамическом черепке происходят необратимые физико-химические процессы, придающие ему декоративные и технические свойства.

Обжиг керамических изделий состоит из нагревания, выдержки при конечной температуре и охлаждения.

При этом скорость нагревания спекаемой керамики должна быть такой, чтобы обеспечивалось постепенное удаление газов.

Продолжительность выдержки и максимальная температура при обжиге зависят от типа и назначения керамических изделий. Обычно оптимальная температура спекания находится в пределах 950…1450°С.

Изделия художественной керамики обжигают в камерных печах (горнах) периодического действия, а также в туннельных печах непрерывного действия. При низкотемпературном обжиге (до 1000°С) используют безвагонеточные щелевые печи, где изделия перемещаются на плитах, лещадках, ленточных конвейерах. Продолжительность обжига изделий в таких печах колеблется от 2 до 30 ч и более.

Обработка керамических изделий. Некоторые виды керамических изделий после первого обжига с целью придания им определенных свойств подвергаются дальнейшей обработке, например ангобированию, глазурованию, а после окончательного (политого) обжига — росписи.

Ангобирование применяют для декоративной отделки изделия. Толщина слоя ангобного покрытия зависит от состава и назначения и колеблется от 0,1 до 0,2 мм.

Глазурь—тонкий стекловидный слой толщиной 0,1… 0,3 мм наносят на поверхность керамических изделий, чтобы придать им красивый внешний вид, повышенную стойкость к воздействию воды, пыли, агрессивных сред и др.

Роспись керамических изделий выполняют керамическими красками методом живописи, отводки, печати, аэрографии, деколи, рельефной декорировки накладными эмалями, гравировки, резьбы и т. д.

Ангобы, глазури и краски закрепляют на изделиях дополнительным обжигом. После закрепления красок и ангобов готовые изделия сортируют, комплектуют и упаковывают для отправки потребителям.Особенности технологии производства различных видов изделий художественной керамики. Технология изготовления той или иной группы керамических изделий отличается в основном количественным составом компонентов, входящих в состав шихты, методами их переработки, способами формования, режимами обжига, методами декорирования.

Из рассматриваемых в данном учебнике изделий наиболее сложной технологией обладают фарфоровые и фаянсовые изделия. На примере этой технологии изучается весь технологический процесс изготовления изделий художественной керамики. Принципиальная схема производства фарфоровых изделий приведена на стр. 53.

Для производства фарфора и фаянса используют в отличие от других видов художественной керамики более чистые, обогащенные сырьевые материалы, с ограниченным содержанием красящих оксидов железа и титана. Такое сырье обеспечивает фарфоровым и фаянсовым изделиям белизну, что позволяет при декорировании использовать большую палитру красок и методов их нанесения.

Для производства терракотовых, гончарных и майоликовых изделий используют местные легкоплавкие глины.

Чтобы улучшить однородность керамических масс, для производства этих изделий широко применяют точное дозирование компонентов шихты, тщательное ее перемешивание.

Состав майоликовых масс готовят аналогично гончарным и терракотовым, но в шихту вводят большее количество компонентов для регулирования свойств изделия.

Составы масс каменных изделий по сравнению с фарфоровыми содержат больше легкоплавких глин, поэтому в каменную массу плавней вводят в 2…3 раза меньше, чем в фарфоровую. С технологической точки зрения производство каменных изделий существенно не отличается от производства фарфоровых и фаянсовых изделий.

Назад Далее

| © 2004-2009 Творческое объединение. Керамика. Этика и педагогика. http://olkolon.narod.ru/ |

Общая технологическая схема производства керамических изделий

Ассортимент изделий из керамики чрезвычайно разнообразный и различаются они и по форме, и своими свойствами. Но кое-что остается одинаковым или, по крайней мере, очень похожим – это основные производственные этапы изготовления.

Основные этапы и технология производства керамики:

- Добыча сырья;

- Подготовка массы;

- Формирование сырца (изделий);

- Сушка;

- Обжиг;

- Прочая обработка;

- Упаковка продукции.

Добыча сырья

Если говорить о добыче сырья, то в основном все заводы по производству находятся рядом с месторождением глины, а очень часто эти карьеры и есть частью завода. Добыча же происходит открытым способом с помощью эскалаторов.

Первым этапом обработки сырья является очистка (большие включения удаляются вообще или же измельчаются), а также разрушается естественная структура глины. После этого глина смешивается с добавками и увлажняется до состояния такой массы, которая легко поддается лепке.

Способы обработки глиняной массы

Технология производства керамических изделий включает в себя разные способы придания формы массе. Выбор того или иного метода зависит от первичных свойств поставляемого материала, а также от вида изготавливаемой продукции. Рассмотрим каждый из них отдельно:

1. Полусухой способ – после дробления и просушки глину подают на формирование с влажностью не более 8–12%. Формирование массы происходит на механических или гидравлических прессах.

2. Пластический способ – сначала дробление, а потом в глиносмесителе, смешивание с отощающими добавками до получения однородной массы с влажностью 20–25%. При использовании этого метода изделия формируются в основном на ленточных прессах.

3. Шликерный способ – глины смешивается с огромным количеством воды (около 60%), конечно предварительно измельчив. Все смешивается до тех пор, пока не образуется однородная масса – так называемый шликер. Он используется для изделий, которые изготовляются способом литья или же непосредственно после просушки в специальных распылительных печах.

Особенности производственного процесса

В наше время процесс технология производства керамических изделий максимально автоматизирована. Именно в связи с этим технология получения специального пресс-порошка занимает очень важную позицию в общем процессе. Суть этого процесса заключается в объединении процессов дробления, сепарации и обезвоживания.

Сама по себе сушильная камера – это металлический цилиндр, снизу он заканчивается конусом. Основное его предназначение – это сбор уже готового продукта.

Именно объединение выше названых процессов в распылительных сушилках дало возможность поднять производительность в 3,5 раза и при этом сократить затраты на производство.

Процесс сушки

Теперь поговорим о сушке. Этот промежуточный этап – обязательный при пластическом способе изготовления. Сырец, влажность которого высокая, ни в коем случае нельзя сразу отправлять на обжиг, потому что в таком случае он потрескается.

При искусственном способе для сушки используют дымовые газы в обжигательных печах или же специальных топках. Если же изготовляют изделия из тонкой керамики, тогда для сушки используют горячий воздух из калорифера.

Для искусственной же сушки подходит обжиг в туннельных или камерных сушилах.

Рассмотрим детально сам процесс сушки. Он представляет собой целый комплекс взаимосвязанных процессов массо- и теплообмена между окружающей средой и материалом. Иными словами изделие отдает свою влагу и, как следствие, изделие теряет объемы. Для получения качественных изделий из керамики просто необходимо строго придерживаться всех технических условий во время сушки и обжига.

Что такое обжиг?

Процесс обжига – завершающий в технологическом процессе производства. Именно во время обжига происходить полная дегидратация материала и усадка керамических изделий. Эти процессы происходят при температуре от +5500C до +8000C.

Летучие органические примеси удаляются при температуре от +2000C до +8000C, а также происходит окисление примесей, но только в пределах их возгорания. Здесь характерным является резкое поднятие температур (от +3000C до +4500C за час). После этого, до полного выгорания углерода, изделия пребывают в окислительной среде.

В дальнейшем температура поднимается от +8000C до максимума и при этом разрушается кристаллическая решетка минералов и происходит изменение структуры черепка.

Когда температура достигает максимума, тогда изделие выдерживают, пока температура не выровняется по толщине всего изделия. Потом постепенно температуру снижают.

Именно в этот период согласно технологии изготовления керамических изделий происходит их усадка и другие пластические изменения формы.Постепенно снижается скорость охлаждения. При определенных условиях внешнего теплообмена снижение температуры замедляется. Но если говорить об обычных туннельных печах, скорость режима обжига никак не может быть реализована по причине неравномерности температурного поля.

Например, легкоплавкие глины, которые используются для изготовления отдельных изделий, обжигаются при температуре от +9000C до +11000C.

Именно благодаря таким температурам подобные изделия характеризуются морозостойкостью, прочностью, очень высокой водостойкостью и многими другими качествами, которые особенно ценны для строительства.

Технология производства керамических изделий, видео-обзор: